轻型货车前桥焊缝失效载荷分析与厚度匹配优化*

冯金芝,袁承麟,于佳伟,刘新荣,赵礼辉

(1. 上海理工大学机械工程学院,上海 200093;2. 机械工业汽车机械零部件强度与可靠性评价重点实验室,上海 200093;3. 上海市新能源汽车可靠性评价公共技术平台,上海 200093;4. 上海机动车检测认证技术研究中心有限公司,上海 201805;5.义和车桥有限公司技术中心,诸城 262200)

前言

焊接作为一种高效的连接方式广泛应用于车辆制造中,焊缝疲劳已成为车辆部件失效的主要形式之一。焊接母材性能优良并不代表焊缝有足够耐久性,不同焊接尺寸、结构、工艺都将影响焊缝抗疲劳能力,故单独对焊缝进行相关的疲劳性能评估与寿命预测十分必要。

国内外众多学者已经在焊缝疲劳领域做了大量研究。朱剑峰等建立整车多体动力学模型,得到悬架典型工况下的载荷,结合焊缝S-N 曲线进行减振器支架焊缝疲劳寿命分析,并对支架结构进行改进,焊缝寿命得到了明显提升。安琪等针对铁道车辆焊缝疲劳失效问题,基于变幅应力循环的损伤等效恒幅应力计算方法,提出变幅循环工况下处于多轴应力状态的结构疲劳寿命分析方法,并结合焊缝处的应力分布和节点材料利用度特征,验证了多轴应力法有利于轻量化设计;龙海强等利用虚拟迭代法得到了车身与底盘连接点实测载荷谱,通过调整焊点的布局显著优化了白车身焊点的疲劳寿命。Shiozaki等通过有限元数值模拟和台架试验,研究了搭接接头在弯曲工况下,几何形状对焊接疲劳性能的影响,并验证了焊趾处最大主应力与裂纹扩展方向的关系。

迄今为止,研究人员对于单轴甚至多轴工况的焊缝疲劳问题已经开展了大量研究工作。由于多轴载荷作用下焊缝的应力情况往往比较复杂,为确定造成焊缝失效的关键载荷因素,有必要对焊缝各方向载荷对其损伤失效的影响规律进行细致的探索。

本文中针对某轻型货车前桥焊缝早期疲劳失效问题,根据试验场耐久性道路试验规范采集载荷谱,建立多体动力学模型,将单位载荷下惯性释放与虚拟迭代得到的8 处接附点载荷谱相耦合,对前桥进行疲劳寿命分析,确定仿真分析失效风险处与道路失效部位的一致性。通过对比各方向载荷造成的损伤和最大主应力等特性,得出焊缝处失效主导载荷。运用自适应响应面法对失效主导载荷作用下焊缝区各部位进行厚度匹配优化,并再次通过随机道路载荷作用下疲劳仿真分析和道路耐久测试验证了优化后的焊缝寿命提升程度。

1 多轴载荷获取

1.1 试验场载荷采集

本文结合整车全寿命周期耐久性试验规范,在招远试验场进行载荷采集。轮心六分力传感器安装位置如图1 所示,利用六分力传感器直接采集轮心F、F、F、M、M、M6 个载荷分量,拉线位移传感器测量减振器位移,三向加速度传感器采集轮心、车身和前桥轴头(下简称轴头)的加速度。根据制定的试验场规范,车辆载荷谱采集的6 种道路类型分别为石块路、搓板路、凹坑路、卵石路、起伏路和减速带井盖铁轨组合路,并按规定里程和车速进行试验测量。对得到的信号进行重采样、去毛刺和滤波等预处理,并截取各路况用作虚拟迭代的时间历程。

图1 轮心六分力传感器安装位置

1.2 虚拟迭代提取接附点载荷

试验场采集的轮心加速度、减振器位移、轴头加速度等测量信号,不能直接用于实际零部件疲劳仿真分析,须进行处理,其流程如图2 所示。先使用虚拟迭代的方法将上述信号作为输出信号,利用传递函数的逆函数多次迭代反求轮心位移信号;再以轮心位移为驱动信号结合轮心五分力激励多体动力学模型得到接附点载荷谱。

图2 虚拟迭代求解接附点载荷处理流程

基于轻型货车实测的质量特性参数、几何特性参数、衬套刚度和减振器阻尼等力学特性参数在Adams 仿真软件中建立多体动力学模型,如图3所示。在前桥8 个接附点处建立request 通道,为前桥疲劳分析提供载荷输出。这些载荷包括轴头、减振器和板簧作用在前桥上的三向力和力矩,以及缓冲块施加在前桥上的垂向力。

图3 多体动力学模型

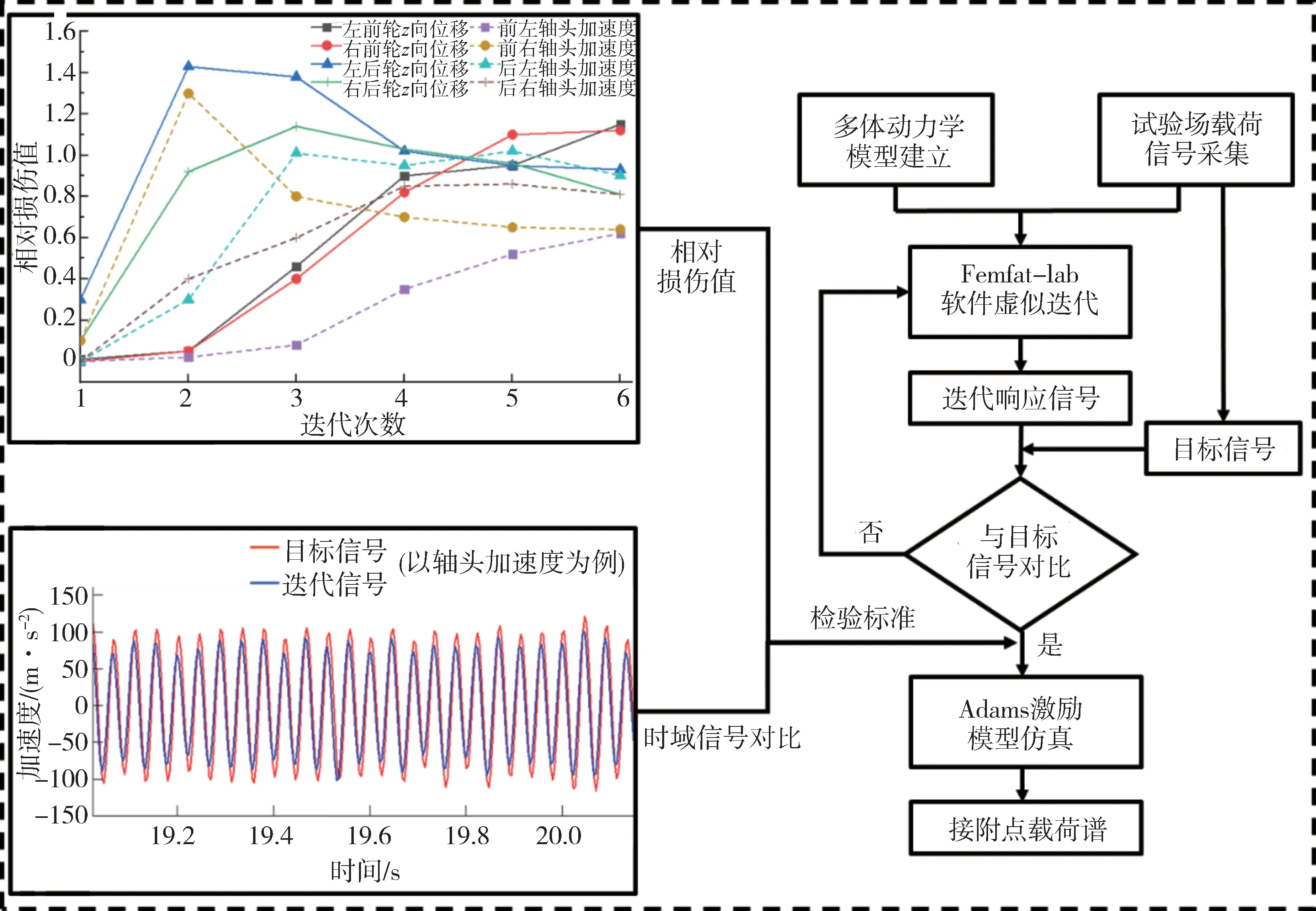

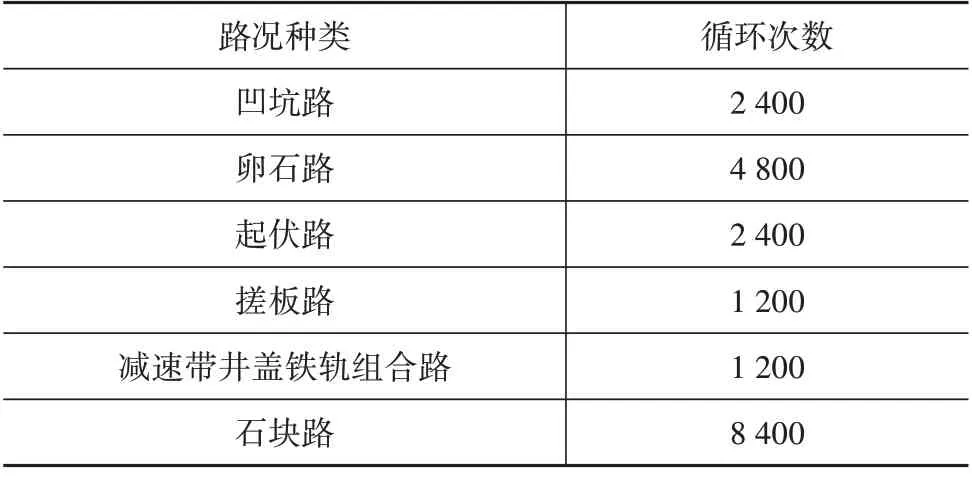

运用Femfat-lab 软件进行虚拟迭代,各路况迭代收敛性可由相对损伤值来判别。相对损伤值(relative damage ratio)为各通道迭代信号与实测信号伪损伤的比值:

式中:为迭代信号中第个通道的伪损伤值;为实测信号第个通道的伪损伤值;为通道的个数。

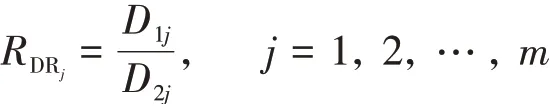

工程上目标信号与监测信号的相对损伤值在0.5~2 之间时,能够复现各部件损伤。迭代结果中各通道相对损伤值如表1 所示,符合要求。各路况最后一步的减振器位移、轴头加速度等迭代时域信号与实测目标信号(见图2)吻合度较高,表明迭代精度满足要求。

表1 各路况迭代的相对损伤值

用得到的轮心位移和轮心五分力激励整车多体动力学模型,计算得到板簧座、转向节、减振器、缓冲块和前桥接附点的载荷时间历程,图4 示出其中石块路的计算结果。

图4 石块路前桥接附点载荷

2 多轴载荷下焊缝疲劳寿命评估

2.1 前桥和焊缝有限元建模

在Hypermesh中建立前桥有限元模型,如图5所示,该模型参考坐标系与整车动力学模型坐标系一致,焊缝的长度方向为向。前桥中段呈管状,用六面体网格划分,而其两端形状较复杂,用四面体网格划分。转向节、钢板弹簧和减振器与前桥的连接处须建rigid刚性单元,骑马螺栓与前桥中段用area连接。

图5 前桥和焊缝有限元模型

焊缝处使用壳单元建模,板簧座下端与前桥中段用seam-weld 连接,再按weld 生成的轮廓用壳单元将两部件相连。前桥焊接接头类型属于角接接头。由于焊趾处是焊缝容易开裂的部位,将上下焊趾处单元单独建立两个组成部分,为后续优化提供模型基础。

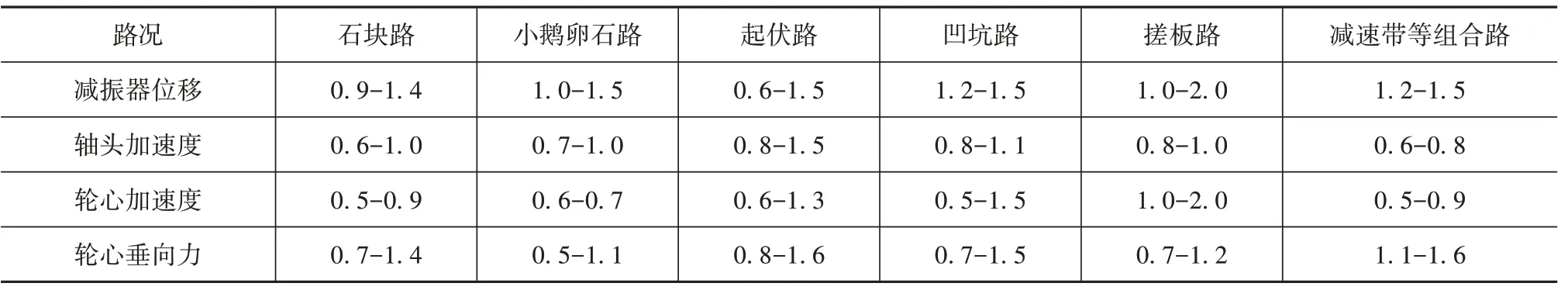

2.2 前桥整体和焊缝处疲劳寿命分析

前桥与减振器、转向节、板簧、缓冲块的接附点位置在图5 中用红色箭头标出。利用惯性释放方法,将接附点各工况单位载荷与虚拟迭代得到的随机道路载荷谱耦合,并根据多目标优化方案确定各路况循环次数,如表2 所示,所有路况循环次数总和计为一次大循环。

表2 各路况循环次数

前桥材料极限拉伸强度为800 MPa,屈服强度为615 MPa,弹性模量为2.1E05 MPa,运用Miner 线性损伤累计理论,在nCode/designlife 软件模块中进行前桥整体疲劳寿命计算,结果如图6 所示。

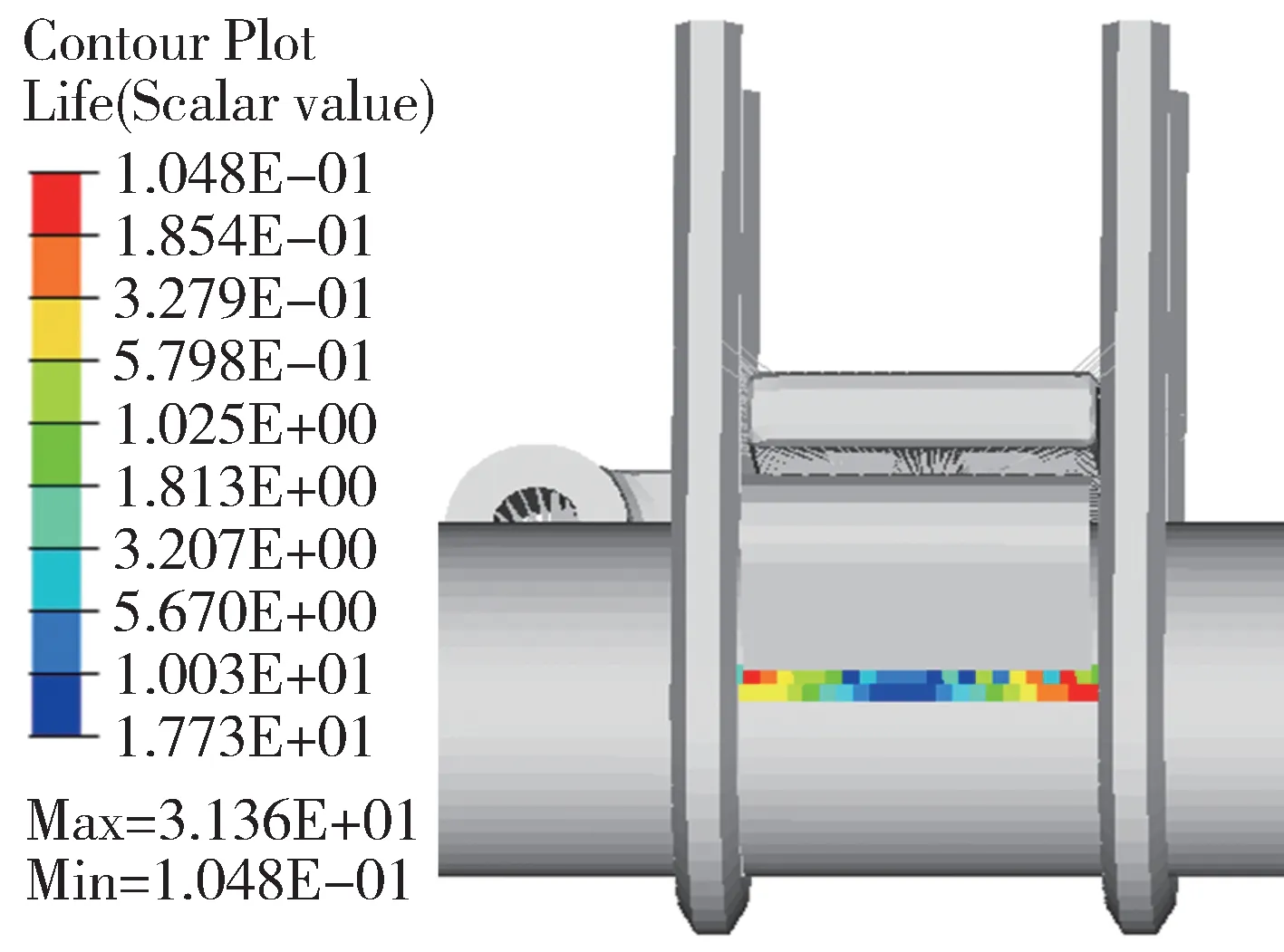

图6 前桥寿命云图

由图可见,前桥上下翼面中部和两端与中段的连接处损伤稍大,但都满足试验场10 000 km的耐久要求。最容易失效的位置位于板簧座下方焊缝处,寿命为完整试验场耐久里程的20%,对应2 000 km试验场道路里程,与实车道路试验前桥发生疲劳破坏的里程(分别为2 536、1 879 km)相近,验证了前桥疲劳寿命分析模型的有效性。

针对板簧座下方焊缝,进一步用结构应力法做焊缝疲劳分析。结构应力的理论计算公式为

式中:为结构应力;为膜应力;为弯曲应力;f为线力,是焊线单位长度上的力;m为线矩;为板厚。

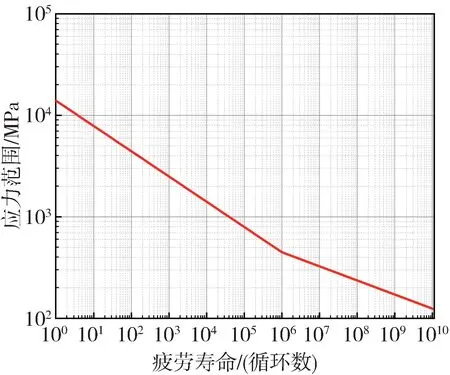

焊缝材料-曲线如图7 所示,平均应力修正采用FKM 方法。前右焊缝寿命云图如图8 所示,可见损伤集中在焊趾处,且主要分布在起弧位置与收弧位置,原因是母材与焊缝的过度位置存在几何突变,容易产生应力集中。

图7 焊缝材料S-N曲线

图8 前右焊缝寿命云图

3 焊缝风险处载荷评估

3.1 失效主导载荷判定

车辆行驶中,前桥既要承受车身的前部重力,两端又要通过主销连接转向节,其焊缝承受复杂的多向载荷。将作用在前桥的多轴载荷进行降维处理,确定出失效主导载荷,使焊缝失效问题的研究更具有针对性。

首先进行、、向载荷伪损伤对比,如图9 所示,各通道纵向力F造成的伪损伤都大于侧向力F所造成的,减振器和板簧接附点处的纵向力F造成的伪损伤大于垂向力F所造成的,轴头接附点F与F伪损伤如图10 所示,相差不大。由此可知,前桥各接附点的F与F认定为失效关联载荷。

图9 失效主导载荷判定(Fx与Fy对比)

图10 失效主导载荷判断(Fx与Fz对比)

将惯性释放工况三向单位载荷分别与实测载荷谱耦合,如图11 所示,单向载荷F造成的损伤远超其它两个方向力作用的结果。最终判定F为失效主导载荷,即整车作用在前桥的纵向力是前桥焊缝失效的主要因素。

图11 单方向载荷对各危险节点损伤

3.2 虚拟应变片验证焊缝载荷分布

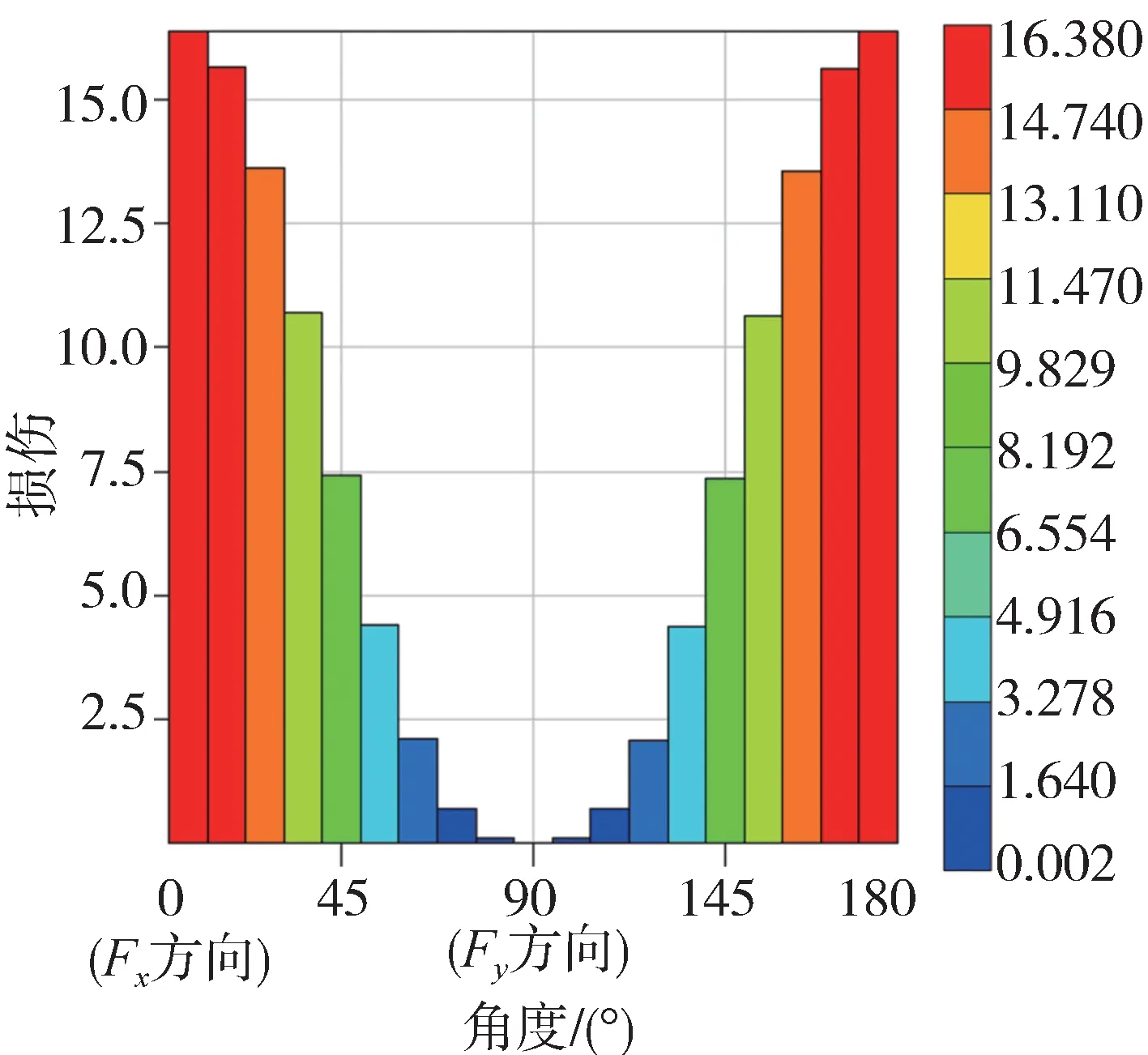

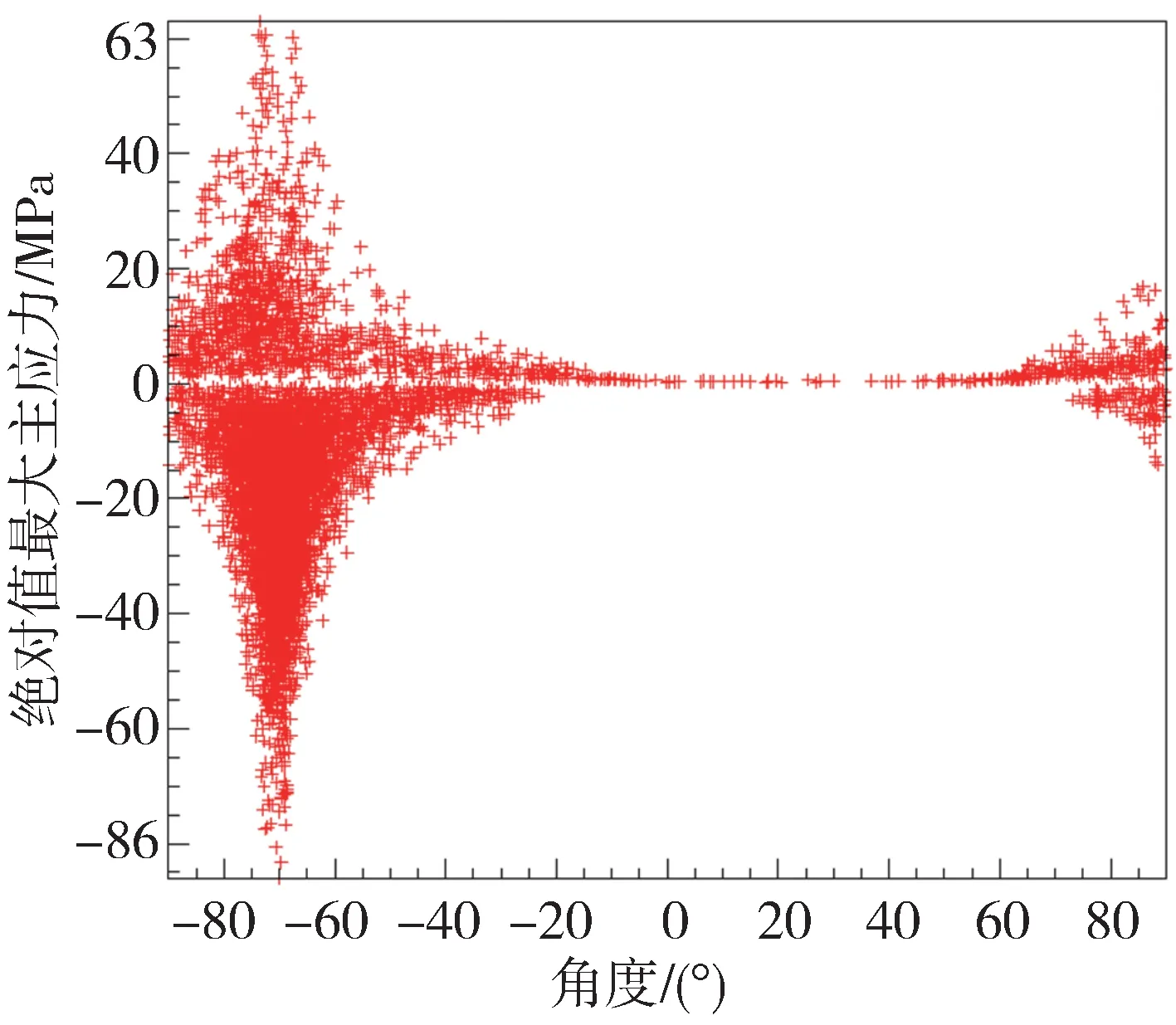

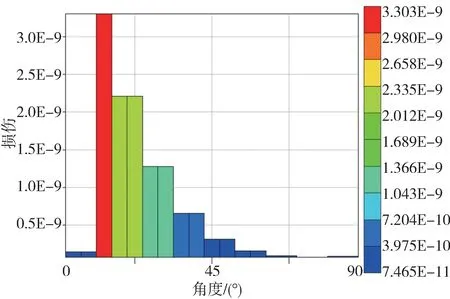

选取焊缝损伤最大的单元布置虚拟应变花,贴片0°方向沿焊缝长度方向。利用虚拟迭代的载荷谱进行仿真,结果如图12 所示。由图可见,与焊缝长度方向成70°-80°方向的绝对值最大主应力载荷频次最高,验证了与焊缝长度垂直方向的载荷是造成焊缝损伤的主要因素。而裂纹扩展的方向是最大主应力法向方向,即焊缝长度方向。焊缝危险单元损伤分布如图13 所示,可见焊缝损伤主要集中在贴片的0°-15°方向,贴近焊缝长度方向,焊趾处的疲劳裂纹通常是沿焊缝长度方向扩展的,这证明上述载荷计算分析具有较高精度。

图12 绝对值最大主应力分布

图13 焊缝危险单元损伤分布

4 焊缝寿命提升

4.1 焊缝厚度匹配优化

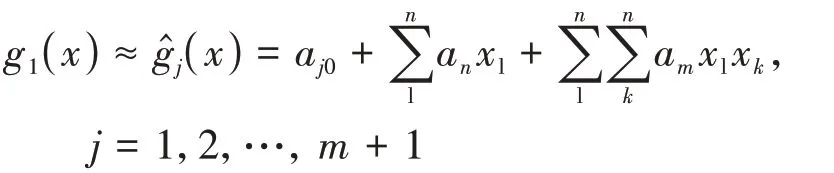

载荷对焊接结构疲劳性能的影响因素主要有两类:焊缝附近的应力状态和应力集中程度。焊缝附近的应力集中受到焊缝的结构形状、厚度和微观缺陷等影响。为提升焊缝寿命,本文中采取自适应响应面法对焊缝厚度匹配优化,使焊缝与前桥母材间刚度更为协调。自适应响应面法的目标函数和约束函数按照以下2阶多项式进行拟合:

式中:为约束的个数;为设计变量的个数;a、a、a分别为二次项的系数。

考虑极端工况下的应力集中现象,对前桥只施加各接附点的失效主导载荷F和轴头接附点的垂向载荷F,并取各接附点载荷时间历程最大值对其赋值。

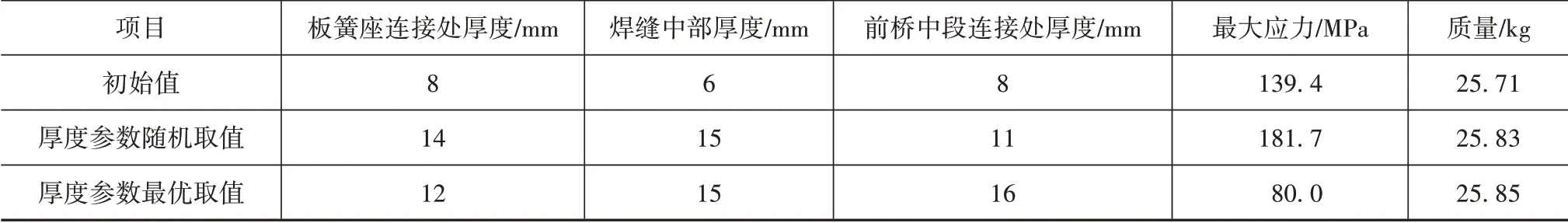

以板簧座与焊缝连接处厚度、焊缝中部厚度和前桥中段与焊缝连接处厚度为设计变量,其变化范围如表3 所示。焊缝处单元的最大应力和总质量为输出响应。运用拉丁超立方抽样选取100 组样本,构造出响应面模型,验证响应面模型精度的可决系数为0.97。为了兼顾车辆轻量化要求,将质量尽可能小设为优化目标,焊缝处应力小于80 MPa 作为约束条件。

表3 焊缝3处厚度变量取值范围

计算得出的厚度匹配最优值如表4 所示,如果随意加厚焊缝的3 处位置,最大应力有可能反而变大。应用自适应响应面法对厚度进行匹配优化,才能使焊缝整体刚度尽可能协调,从而最大程度降低应力,提高焊缝的抗疲劳性能。

表4 自适应响应面法计算的最优值

4.2 优化方案验证

为验证上述优化结果,采用虚拟迭代得到的载荷谱检验寿命提升情况。经过多次仿真计算,得到如表5所示的代表性数据。

由此可见:比较第3、6 组数据板簧座连接处厚度增加4 mm,寿命提升了0.75 个循环;比较第3、4组数据焊缝中部厚度大幅增加20 mm,寿命也只提升了0.94 个循环,造成焊缝材料的浪费;比较第9、10组数据前桥中段与焊缝连接处厚度只变薄1 mm,寿命却相对大幅减小了0.5 个循环。上述典型数据表明,3 处厚度参数加厚比例若不正确,会造成焊接结构宏观几何的不连续性,使焊缝产生应力集中,或发生薄弱点转移,导致寿命提升效果不明显。

表5 中第13 组最优解表明,3 处厚度参数分别增加到12、15 和16 mm 时焊缝寿命大幅提升至将近1.6 个循环。该最优值与此前自适应响应面法得到的最优厚度匹配结果一致。焊缝3 部分厚度按上述优化方案增厚时,厚度过渡均匀,焊缝处刚度最为协调,在不浪费焊缝材料的前提下有效地降低了焊缝处应力,使前桥焊缝寿命比优化前提升近8 倍,能够达到1.5倍目标里程,优化效果显著。

表5 焊缝厚度对寿命的影响

轻型货车采用优化后的前桥再次进行试验场整车道路试验,完成10 000 km 耐久要求,未再发生早期失效问题,验证了优化方案的可行性。

5 结论

基于前桥有限元模型和虚拟迭代得到的载荷谱,对前桥焊缝进行疲劳仿真分析与失效载荷研究,并提出了一种提升前桥焊缝疲劳寿命的方法,具体结论如下:

(1)仿真计算出前桥在实测载荷作用下,板簧座下方焊缝的起弧和收弧位置容易发生疲劳失效,寿命仅为2 000 km 试验场道路里程;并确定出焊缝风险处最大主应力垂直于焊缝长度方向,焊趾处裂纹沿焊缝长度方向开裂,与实际路试失效特征一致,验证了本文所建立模型的准确性。

(2)对随机道路条件下作用在前桥的载荷进行降维处理,确定出各连接点作用在前桥的纵向力是焊缝的失效主导载荷,为车辆抗疲劳设计提供指导。

(3)对板簧座与焊缝、前桥中段与焊缝连接处和焊缝中部3 处厚度进行了匹配优化,运用自适应响应面法计算出失效主导载荷作用下的厚度最优匹配值,并在实测多轴载荷作用下和后续路试中验证了前桥焊缝寿命比优化前提升显著。该方法为焊缝设计提供了有益的参考。