结构热防护一体化复合材料研究进展

周世豪,倪楠楠,2*,刘 彬,王召娣,戴 峰,许亚洪

(1.南京工业大学 先进轻质高性能材料研究中心,南京 210009;2.江苏三强复合材料有限公司,江苏 常州 213127;3.北京宇航系统工程研究所,北京 100076)

结构轻量化是各类空天飞行器设计和制造者的永恒追求,先进高性能复合材料作为轻质高强结构材料在战机、火箭、导弹等装备中应用越来越广泛。长期飞行于大气层或者高速穿越大气层的各类飞行器,如超音速飞机、巡航导弹、高超声速飞行器、航天飞机、飞船返回舱等存在着明显的“热障”问题,这要求结构设计除了考虑轻量化外,还要能够防热和隔热,以阻挡严重的气动热向内部传递,保证飞行器主结构和舱内仪器的正常工作[1]。图1 列出三类典型的空天飞行器:可重复使用轨道机动式(single stage to orbit,SSTO; two stage to orbit,TSTO) 空天飞行器、高超声速助推滑翔式(hypersonic technology vehicle,HTV) 空天飞行器和高超声速巡航式(hypersonic cruise vehicle,HCV) 空天飞行器[2]。各类飞行器根据其工作所处的热环境采取不同的热防护方式。根据防热机理分为被动热防护方案、半被动热防护方案和主动热防护方案。目前被动热防护方案在各型号上应用最为广泛,这种结构中热量由表面辐射出去,采用3 种不同的防热结构,依次为热沉结构、热结构和隔热结构。半被动防热方案介于被动和主动冷却方案之间,大部分的热量靠工作流体或空气流带走,可采用热管结构和烧蚀结构两种结构形式。主动热防护方案中,热量全部或绝大部分由工质或冷却流带走,不会传至次层结构,采用三种冷却方式,即发汗冷却、薄膜冷却和对流冷却。表1给出不同种类的热防护系统在高超声速飞行器上的应用案例[3]。

表1 不同种类的热防护系统在高超声速飞行器上的应用案例[3]Table 1 Application cases of different types of thermal protection systems in hypersonic vehicles[3]

图1 几类典型的空间飞行器(轨道机动式、高超声速助推滑翔式和高超声速巡航式)[2]Fig.1 Several typical aerospace vehicle[2]

同一种飞行器的不同部位根据热环境的差异也通常选用不同的热防护材料,以航天飞机在再入大气层过程中表面所能达到的最高温度以及各区域所采用的具体热防护方案为例。对于头锥和翼前缘等气动加热较为严重的部位,一般都是采用碳/碳、碳/碳化硅等碳基或陶瓷基复合材料来进行热防护;对于大面积舱体来说,结合轻量化要求,一般可以采用树脂基耐烧蚀复合材料来进行热防护。此外,根据是否能重复使用,热防护系统可分为烧蚀热防护系统和可重复使用热防护系统。烧蚀热防护系统可以承受高热流,适应性强,安全可靠,但会导致结构烧蚀变形,仅能一次性使用。可重复使用热防护系统本身能起到一定的承载能力,具有一定的抗损伤能力,且在飞行过程中不会发生质量的减小,已经成为热防护系统的主要研究方向。可重复使用的被动热防护结构主要有刚性陶瓷隔热瓦[4]、柔性陶瓷纤维隔热毡[5]、金属热防护系统[6]和一体化热防护系统[7]。其中,柔性防热结构不存在明显的热匹配问题,主要用于结构承载较小的较低温区,其优点是成本低、质量轻、耐热震性好,缺点是不能承受外部载荷。而刚性陶瓷隔热瓦在高温环境下具有稳定的形状和一定的强度,能够传递气动载荷、保持气动外形,可应用于飞行器上温度较高的区域,但刚性隔热瓦系统存在很明显热匹配问题,陶瓷材料与金属材料的热膨胀系数差距较大,热膨胀时机身上的机械变形容易使结构破坏。陶瓷隔热瓦的脆性比较大、抗损能力较差、维护成本高,制约该防热方案的发展和应用。金属热防护结构由金属外壳与内部的轻质陶瓷纤维隔层组成,高温区采用耐高温合金材料,低温区使用钛合金。金属热防护结构有良好的防热效果,又能传递气动载荷,且结构具有良好的抗损伤能力,缺点是需要复杂的连接结构与机身进行连接。

一体化热防护系统是将承载结构与防隔热结构进行整体设计或整体制造,同时具有良好的防隔热性能和承载能力。材料上,大大减轻了飞行器的质量,并且充分发挥材料在高温下的强度潜力,减少了航天器各部分由于温差引起的热应力;结构上,内外层结构连接更加牢固,安全性更高,抵抗空间碎片的冲击能力得到增强。然而一体化热防护结构需要把热防护功能与承载功能集合在一起,这两个功能在结构中存在矛盾:承载能力强的材料,特别是金属材料通常具有良好的导热能力,不利于结构的热防护,而轻质隔热材料防隔热性能优异,但力学性能较差而无法承载。一体化热防护结构的设计主要就是围绕这一矛盾不断进行优化调控。从制造的角度看,为了达到结构承载和防热隔热的双重目标,传统的研制思路是将承载结构与防隔热材料分步成型与制备,一般将耐烧蚀材料做成防热套后通过套接的方式粘接在承力结构表面,由于是分步成型,不但增加工艺的难度和复杂性,增大制造成本,而且也降低整体结构的可靠性和生产效率。近年来,随着结构防热[8-11]、结构导电[12-13]、结构导热[14]、结构阻尼[15-17]等结构功能一体化技术的不断突破和日趋成熟,为进一步提高结构效率并兼顾防热隔热功能,探索出了一系列新型的集防热隔热功能与结构承载于一体的结构热防护一体化系统,不仅充分发挥了材料的防热隔热性能,而且也能够很好地承受气动载荷和结构载荷,其结构形式简洁且结构效率高,有效地减轻飞行器整体的质量,使得一体化热防护系统成为一种极具发展前景的热防护形式。图2 是采用碳/碳陶瓷基防热材料制成的X37B的尾部V形尾翼[2]。

图2 X37B的V 形尾翼防热结构材料[2]Fig.2 Thermal-structured materials for the rudder of X37B[2]

本文对国内外结构热防护一体化体系的结构设计和制备进行综述,期望能为国内结构-热防护系统的设计提供一定参考,推动这种新型结构功能一体化技术在航空航天器上的应用。

1 结构热防护一体化复合材料的设计

结构热防护一体化体系必须根据飞行器服役环境进行设计以达到最高的结构效率和最佳的功能特性,而服役环境又随飞行器上的位置不同而不同,设计主要包括结构优化设计和材料选择两个方面。根据使用环境要求和轻质化的设计理念,选用不同材料可设计出防隔热与承力同时达到最佳的结构热防护一体化体系。

从结构形式上,目前结构热防护复合材料的结构形式主要分为:

(1)纯高温合金结构或陶瓷结构。通过开发耐高温的合金材料或向金属材料、陶瓷材料中添加耐高温的增强颗粒来提高其高温力学性能。

(2)层合结构热防护一体化复合材料。通过将热防护材料与基础结构材料共固化或原位铺缠固化获得。且与传统的结构和热防护分别成型后套接的方案结构形式最接近,这是目前在工程上应用研究最多的一种结构形式。

(3)利用具有更加优异承载能力的夹芯结构。设计其内部孔穴率和开孔方式,通过填充防隔热材料等实现结构功能一体化,这也是当今国际上公认的最有前景的先进轻质结构功能一体化材料。

纯高温合金结构或陶瓷结构最为简洁,不存在宏观的界面,缺点是结构效率较低,减重效果较差。层合结构热防护一体化复合材料与传统的结构热防护体系基本相同,外部热防护层提供防隔热功能,内部结构层起到结构承载的功能,通过共固化或原位成型固化工艺来改善其结构层与热防护层的界面结合性能,这种结构形式比较适合烧蚀热防护系统。夹芯复合材料具备开发结构功能一体化的先天优势,上下面板提供结构刚度,内部夹芯层空腔填充功能型介质,需要解决的是如何保证夹芯层与面板的有效连接以及确保外面板的高温力学性能,夹芯结构热防护一体化材料比较适合可重复使用热防护系统。从防隔热功能角度看,可以采用防隔热层合板或耐高温合金、陶瓷材料用作夹芯结构的上面板和点阵(三维)、格栅(二维)或波纹板(一维)材料,夹芯层间隙的填充轻质隔热材料以进一步提高夹芯复合材料的防隔热性能[18]。

在材料选择上,夹芯结构上面板材料因在高温下需要承受较高的冲击载荷,通常选择具有良好的高温力学性能材料,目前能够在500 ℃以上持续工作的低膨胀高温合金主要有高温镍合金 GH909、高温钛合金 Ti-55、Ti-60等;夹芯层的组成材料不仅要具有良好的高温力学性能,同时热导率应较低,其承力部分不仅连接上下面板并传递、分配机械载荷,承受面内剪切载荷,也要将热短路响应降到最低;下面板的材料因需要在相对较低的温度下承受较高面内载荷,应具有较高的热容和良好的力学性能[19]。Gogu等[20]采用一种两级优化的方法对波纹芯材一体化热防护结构进行了各部分材料的对比及优选。通过对如图3所示的一体化热防护体系的6 个结构参数进行优化,以背温不会超过450 K和25%安全裕度下最小失稳特征值大于1.25 为目标进行筛选,为了分析不同材料组合对结构所能承受最高温度以及质量的影响,将材料参数简化为两个无量纲参数来更好地对材料进行选择。最理想的材料组合为:上面板和腹板采用Nextel 720纤维增强复合材料,下面板采用金属铍,与初始结构方案相比,这种方案的面密度可降低70%。

图3 一体化热防护体系的设计参数[20]Fig.3 Design parameters of integrated thermal protection system(ITPS)[20]

2 夹芯结构热防护一体化体系

2.1 被动或半被动热防护方案

Satish等[21]2006年首先提出波纹夹芯结构热防护一体化体系的构想,该结构由高温钛合金上面板、钛合金波纹结构的腹板和铝合金下面板构成,倾斜的腹板结构使得截面惯性矩较高,从而使面板整体获得较高的面内和面外刚度,能够承受较高的面内载荷以及气动力载荷,在结构空隙中填充轻质隔热材料氧化铝纤维,在一定程度上可以将表面的高温进行阻隔耗散;该方案的主要问题是腹板处的热短路效应明显,导致局部隔热层耗散热流短路。NASA Langley 研究中心[22]在此基础上提出了桁架板的改进方案,如图4所示,这种结构方案采用镂空的腹板以降低热短路效应,并在与腹板相垂直的方向上增加加强筋以保持承载力。这两方面的改进不仅减轻了结构面板的质量,同时在面内相互垂直的两个方向都具有良好的抗剪切能力。此外,方案将腹板角度、面板厚度、加强筋数量及其位置、镂空大小与位置等设计参数进行优化设计,一方面使得隔热效果变得更好,但另一方面其结构也变得更加复杂,各部位的连接存在着较多问题,大大增加了结构制备的困难。Joshph等[23]提出了一种更为简单高效的桁架板结构,如图5所示,通过在波纹板中设置比较密集的减重孔来降低结构的热短路效应,同时减轻结构质量,但牺牲了部分承载能力。

图4 桁架板+隔热夹芯结构一体化热防护方案[22]Fig.4 Web-stiffened corrugated-core integrated TPS[22]

图5 腹板减重波纹夹芯一体化热防护方案[23]Fig.5 Corrugated core ITPS with lightening hole[23]

Steeves等[24]提出多层级结构方案把波纹夹芯结构的波纹状腹板和下壁板都换成了夹芯板,在各夹芯板中都填充了隔热材料,使各个夹芯板各自成为一个波纹夹芯隔热结构。这样的改进使结构比原本的波纹板有更高的强度和稳定性,而且降低了结构腹板与下壁板的热导率,使整个结构具有良好的承载能力和热防护能力。夹芯板与其他壁板的连接工艺和连接强度是该方案设计的难点,作者创造性提出卯榫的连接形式,且经过有限元分析表明其经过热循环后剪切应变仅有1.5%。随后Langley中心与洛克西德•马丁公司[25]共同开发了一种新型的刚性隔热条夹芯一体化防护体系,采用SiC纤维增强复合材料包覆氧化铝增强热障(AETB)隔热条,并以正交排列顺序叠层形成夹芯结构。刚性包覆层的存在使得夹芯结构具有良好的抗压与抗剪能力。这种方案的上面板采用SiC/SiC 材料制备,并通过树脂浸渍热解循环实现与夹芯的一体化成型,下面板则采用耐热树脂基复合材料制备,通过粘接方式与夹芯结构连接。对该种方案的侧向加载测试表明其面内刚度不低于7.55 GPa,最高可承受5.7×105N/m 面内载荷,具有良好的承力性能。相比于波纹板+隔热结构方案,虽然本案中刚性包覆层的热导率相对较高,也形成了热短路路径,但热短路传导路径较长,热量在传递过程中被隔热材料的吸收量较大。美国SMARF研究机构[26]提出一种可用于多层级ITPS的蜂窝夹芯结构,该方案利用陶瓷基复合材料制备成蜂窝夹芯结构,将不透明隔热材料体系填充蜂窝空隙以提高蜂窝夹芯板的隔热性能。实际中可将这种结构作为传统隔热材料的外面板,或替代刚性隔热条一体化热防护中的叠层夹芯,构成一种多层级结构一体化热防护。国内高校以及科研院所都在开展热防护相关的研究工作,并取得了大量的研究成果,如热防护材料体系丰富和完善、热防护结构设计与制备、传隔热机制、性能测试评价与表征等。目前国内对结构热防护一体化的研究起步较晚,前期以模仿验证国外的研究成果为主,并提出一定的优化改进设计和工艺措施。Yang等[27]针对波纹芯材一体化热防护结构存在的热短路现象提出了两种改进方案,制备相应的实验件进行隔热与面外压缩实验验证,散热片方案可以降低传热速率,热短路效应降低12%,而减重孔方案可以将底板温度降至比初始方案降低60 K 以上,热短路效应降低73%,隔热性能明显改善。为了进一步改善力学性能又设计了腹板加筋的方案。腹板加筋方案则在更小的质量下,具有更好的承力性能,相比于波纹夹芯方案,变形抗力提高5%,且屈曲载荷提高12%,最后以结构面密度为优化目标,考虑温度、应力、屈曲等约束对结构进行了优化,结构质量减轻了50%以上,结构效率提高明显。张栖诚[28]对典型的波纹芯材一体化热防护结构也提出了类似的壁板加筋改进方案,腹板之间的肋板交错布置,并设置有减重孔以降低结构热短路效应,同时可以减轻结构质量,提出了结构温度与局部稳定性分析的工程计算方法,实现了一体化热防护结构的快速优化,并用Abaqus软件进行了瞬态传热分析、静力分析和屈曲分析,对设计结果进行检验。高温状态下,结构一阶失稳为上壁板的局部屈曲,失稳特征值为1.1873,常温状态下,结构一阶屈曲为下壁板局部失稳,屈曲半波长为 L/2 ,屈曲特征值为 1.4321。

Zhou等[29]提出基于V型皱褶芯材夹层板的被动隔热式与主动冷却式一体化热防护方案,上面板与皱褶芯材采用钛合金 Ti-6Al-4V,下面板则采用铍合金,隔热层选用密度为 48 kg/m3的SAFFIL隔热材料,如图6所示。建立针对 V型皱褶芯材夹层板的等效刚度系数计算方法,对被动隔热式 V型皱褶芯材一体化热防护结构在典型再入环境下的热-力分析建模技术进行研究并优化了褶皱芯材胞元的结构参数。

图6 V型褶皱芯材一体化热防护结构 (a)和褶皱芯材胞元示意图(b)[29]Fig.6 Integral thermal protection structure based on V-pattern folded cores (a) and folded cores cell (b)[29]

Xu等[30]设计了一种由碳纤维增强超高温陶瓷C/SiC 基体复合材料和钛合金叠放在一起的格栅夹心结构一体化热防护结构,如图7所示,与单纯的钛合金格栅夹心结构、单纯C/SiC 点阵格栅夹心结构进行对比,该结构具有更好的隔热性能和力学承载性能。Zhang等[31]设计了一种金字塔型点阵网格结构,如图8所示,并对其进行性能均一化处理,通过简化有限元模型对面板材料、底板材料、点阵结构材料进行筛选,确定镍铬合金、Nextel 720 增强硅酸铝复合材料作为面板,碳纤维增强环氧树脂,铍、钛合金作为底板,氧化锆作为晶格材料,并分析了点阵晶格的角度θ、顶板的厚度Tt、底板厚度Tb、连接区域的厚度b、长度l、宽度t等因素对结构热力学特性的影响规律,最后指出不同的材料组合和结构参数设计可以实现对力学性能、隔热性能、结构质量不同的优化,根据结构具体的使用环境进行选择。Wei等[32]在前者基础上设计了一种由轻质超高温陶瓷C/SiC 材料制作的金字塔点阵芯材一体化热防护结构,并进行了热力分析与优化,该轻质材料的应用可大幅提高结构许用温度到1600 ℃,同时与传统金属网格点阵结构相比减轻结构质量约35%以上。

图7 三种夹芯板结构的示意图 (a)和防热实验结果对比图(b)[30]Fig.7 Schematic of three kinds of sandwich plates (a) and comparison of thermal protection experiment results (b)[30]

图8 金字塔夹心一体化热防护方案 (a)和芯材胞元示意图(b)[31]Fig.8 Rigid heat insulation pyramid sandwich integrated thermal protection scheme (a) and pyramid cores cell (b)[31]

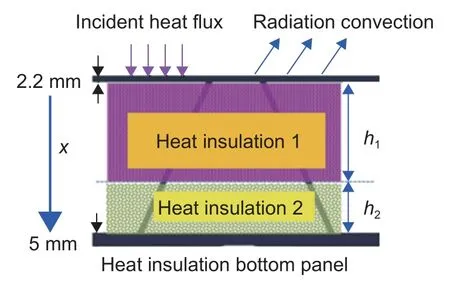

陈立明等[33]针对典型的金属热防护系统,设计了一种轻质多层的防隔热一体化热防护系统,并通过一维传热模型建立一体化多层热防护材料设计的优化方法。该模型上面板和侧面板采用高孔隙率点阵桁架结构,材料为镍基超耐热合金Inconel 617,内部隔热材料采用两种不同的纤维,上部为密度较大的Saffil 氧化铝纤维,最高使用温度超过1300 ℃,能够隔热和保持热结构的完整性,下部采用密度更低的超细玻璃纤维棉,经过两层隔热材料,背温控制在150 ℃以下,下板采用钛合金。王琪等[34]对波纹夹芯+隔热一体化热防护系统进行了相关的探究,运用传热与热力耦合分析方法,分析波纹夹芯+隔热一体化热防护在不同载荷下的响应特性,波纹夹芯+隔热一体化热防护适用于高热流低压区,需要对其结构方案进行优化设计从而适用于高压区。另外,对内部隔热材料的厚度和质量进行了优化设计,通过采用2~3 种隔热材料混用的方案可以在保障隔热效率的前提下进一步减轻结构质量17%左右(图9)。Yao等 [35]制备了镍基超合金蜂窝热防护系统板,面板由超级镍基铝合金蜂窝组成,内部采用隔热材料,进行防热和承载的测试,平面拉伸强度大于14.5 MPa,压缩强度大于6.5 MPa,等效导热系数为0.037 W•m−1•K−1,表面温度超过650 ℃,30 min 后背温不超过150 ℃。

图9 ITPS 设计的结构单元[34]Fig.9 A unti-cell of the simplified ITPS design[34]

解维华等[36]发明了一种热防护组件,由带抗氧化涂层的陶瓷复合材料梯形盖板、盖板支撑、连接组件和隔热结构组成,隔热层由第一隔热层氧化铝纤维复合层、第二隔热层纳米氧化硅复合层、玻璃纤维层和辐射屏蔽层采用黏结剂和定型胶带组装而成。该热防护组件具有可重复使用、结构模块化、质量轻、成本低、易更换的优点,在高超声速飞行器领域具有广阔的应用前景,满足飞行器同时对于防隔热、轻质、承载和抗冲击性能等方面的严格要求。尹昌平等[37-39]采用缝合-共注射工艺制备防隔热/承力一体化热防护结构,其中承力层使用具有高比强度、高比模量的碳/环氧材料;隔热层材料选用高效隔热的泡沫或气凝胶,防热层材料选用碳/酚醛和碳/苯并噁嗪复合材料。通过采用共注射工艺将作为承载层基体的环氧树脂和作为防热层基体的酚醛树脂进行共注射,实现承载隔热防热一体化复合材料结构的一次整体成型,共注射过程示意图如图10所示。时圣波等[40]利用热压制备工艺,制备全复合材料波纹夹芯一体化热防护结构,同时进行了一体化热防护结构在临近空间飞行器机翼上的应用研究,通过机翼部位一体化热防护系统设计及热力耦合性能预报,验证了其设计的波纹夹芯防热/承载一体化结构能够满足设计要求,是临近空间飞行器大面积区域理想的热防护系统方案。黄红岩等[41]提出了一种提高夹层结构防隔热材料的技术方法,其夹层结构包括上陶瓷面板、下陶瓷面板和位于中间的气凝胶隔热芯板。苏力军等[42]申请了一种具有高面板强度的夹层结构热防护材料及其制造方法的专利,该方法可实现纤维束与陶瓷前驱体的高效复合,提高面板密度和强度;通过对常规工艺进行融合,简单易操作,对比压力浸渍,气凝胶不易破坏,提高了质量稳定性。郭建业等[43]将沉积有C的2.5D 碳纤维穿刺编织体多层叠加形成上面板和下面板,再将C 基增强的碳纤维毡与上下面板缝合成碳基增强TPS 碳纤维预制体,在碳基增强TPS 碳纤维预制体上沉积SiC 后,在该预制体的上下面板涂覆耐高温硼酚醛树脂致密层前驱体,得到热防护基体,最后使用酚醛气凝胶前驱体溶液浸渍热防护基体,然后使酚醛气凝胶前驱体溶液交联并胶凝,再经过老化、溶剂置换和干燥,制得碳基增强耐烧蚀酚醛气凝胶材料。本方法制备的碳基增强耐烧蚀酚醛气凝胶材料力学性能好,抗氧化、抗冲刷、耐烧蚀,轻质隔热。裴雨辰等[44]与钛合金板材进行铺层制得预制坯,将预制坯置于真空热压炉进行高温高压处理后并通入氩气进行超塑成形,最后将隔热材料填充入钛合金波纹夹层结中,制得钛基复合材料热防护蒙皮结构,并申请了专利。周树平等[45]也发明了一种用于高超声速导弹的轻质热防护结构,由外至内依次为耐高温SiC+MoSi2涂层、高强度陶瓷基复合材料层、二氧化硅气凝胶隔热层和轻质钛合金层;利用高强度复合材料作为结构支撑,可承受导弹高超声速飞行产生的气动载荷;利用耐高温涂层材料可经受高温热流,也能向外辐射部分热能;隔热材料能阻滞热能向弹体内部的传递,降低高超声速导弹飞行产生的气动热对弹体内部载荷的影响;高强度的钛合金能够对导弹内部的零部件起主要支撑作用;本发明的轻质热防护结构可广泛应用于以高速或高超声速飞行的空空导弹、空地导弹和其他高超声速飞行器、临近空间高超声速飞行器的热防护结构。刘宇峰等[46]发明了一种超高温轻质热防护材料大梯度过渡层的制备方法,以氧化防护碳纤维增强骨架为超高温轻质热防护材料,采用液相诱导涂覆浸渍-固化方法将不同膨胀系数的超高温陶瓷粉体引入到材料表层的不同深度范围,通过不同次数引入实现不同深度范围内孔隙填充度的控制以及表层热膨胀系数和孔隙填充度的梯度变化,通过高温烧结进行陶瓷化,形成大梯度过渡层制备,实现了过渡层与超高温轻质热防护材料的一体化,对超高温轻质热防护材料表层力学性能有良好的增强效果。

图10 共注射RTM 流动示意图[37]Fig.10 Schematic diagram of unidirectional flow in co-injection RTM process[37]

2.2 主动热防护方案

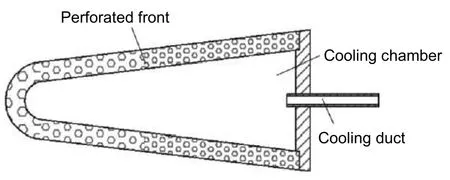

高超声速飞行器在大气层内飞行速度越快,飞行时间越长时,其所面临的气动加热环境也会越加恶劣。当实际工作载荷超出了其所能承受的极限热载荷时,可以采用主动冷却的方法来增强其热量排散的能力。主动冷却热防护系统是解决高超声速飞行器热防护问题的有效方法之一,其冷却能力较强,一方面能够在现有热防护系统的基础上提高其许用热载荷;另一方面在相同热载荷情况下可降低对结构和材料的温度要求。同时,采用主动冷却易于实现飞行器结构承载和热防护的一体化设计。图11 为典型强迫对流冷却热防护系统示意图。为了实现冷却介质的流动吸热,需要结构内部存在较多的孔隙提供流动通道。开孔多孔金属材料力学性能优异,同时其金属骨架材料所具有的高导热系数以及结构的高比表面积特征赋予了它在强迫对流条件下优良的散热性能[47]。因此,国内外学者针对开孔多孔金属在主动冷却式一体化热防护领域的应用展开了大量的研究。开孔的多孔金属结构按其微结构的规则程度可分为无序(金属泡沫)和有序(点阵结构、金属丝网筛结构、蜂窝结构等)两类,如图12所示[48]。Rakow等[49]对主动冷却开孔金属泡沫夹层板进行了一系列的研究和改进,分别从微观分析、实验测试和数值仿真方面对金属铝泡沫的剪切响应进行了分析,设计了对流主动冷却的实验装置并进行传热和结构热弯曲变形研究,实验结果与理论分析结果基本一致。高莹莹等[50]提出了一种主动热防护结构,包括热疏导装置和耐烧蚀材料。热疏导装置包括冷却面板、脉动热管组和相变蓄冷箱;耐烧蚀材料包覆在热疏导装置外围,由内层柔性泡沫和外层高导热碳/碳外两层构成;作为主动热防护方式的脉动热管与耐烧蚀材料相结合、布置在飞行器舵/翼前缘等尖端前缘位置,能够有效提高热防护效果、减小烧蚀带来的外形变化。林佳等[51]发明了一种基于梯度多孔材料的高超声速飞行器前缘热防护方法,如图13所示。采用耐高温材料制备出具有梯度孔隙率的多孔前缘,多孔前缘的驻点区域孔隙率最大,向后孔隙率减小;在多孔前缘的后部固定连接有冷却管道,通过冷却管道将冷却剂注入冷却腔内并喷出前缘表面;冷却剂在流经多孔前缘时,强制进行对流换热,降低多孔前缘的温度,同时冷却剂通过多孔前缘的微孔注入高温主流中,在多孔前缘的驻点区域形成一层较厚的气膜覆盖层,将多孔前缘与热流隔开。通过梯度多孔材料的运用对传统的发汗冷却方式进行优化,实现冷却剂的高精度定位和定量注射,进而达到理想的热防护效果。

图11 典型主动冷却夹层结构示意图[47]Fig.11 Schematic of typical actively cooled sandwich panel[47]

图12 典型的多孔材料夹层结构[48] (a)金属泡沫材料;(b)金属网筛材料;(c)点阵材料;(d)蜂窝材料Fig.12 Typical sandwich structure of porous materials (a)metallic foam material;(b)metal mesh sleve material;(c)metallic lattice material;(d)metallic grating material[48]

图13 具有梯度孔隙率的多孔前缘的结构示意图[51]Fig.13 Schematic diagram of a porous leading edge with gradient porosity[51]

3 层合结构热防护一体化复合材料和纯陶瓷防热结构复合材料

近年来出现了在铝合金、碳纤维复合材料等主承力结构外直接缠绕成型耐烧蚀材料后共固化的结构热防护一体化研制方案,这种方案与传统的套接方案的工艺综合对比情况如表2所示。通过将热防护材料与结构材料进行共固化成型,一方面提高了结构层与热防护层的界面连接性能,减少了脱粘的风险,另一方面,避免了套接过程硬碰硬的装配难度,提高产品的成型效率,降低生产成本。随着飞行器的飞行速度不断提高和隐身性能要求的不断提高,其气动外形设计逐渐向不规则的含负曲率、复杂曲率的方向发展,这限制了缠绕技术的应用,极大增加了制造的难度和可靠性,给传统的结构热防护体系制备带来了极大的挑战。同时,对于存在负曲率外形的热防护结构,外形闭合的防热层在负曲率部位没有约束力,因此,负曲率部位各层之间界面最先出现分离;由于承力壳体的热膨胀比一般防热层的热膨胀大,使得防热层在圆周方向的拉应力增加,进一步加剧了负曲率部位各层之间界面的分离。范开春等[52]公开了一种适用于负曲率外形的防隔热一体化热防护结构专利技术,采用防隔热一体化热防护层并用耐高温黏结剂粘接在承力壳体上,可避免飞行器热防护结构负曲率部位出现界面分离。

表2 结构热防护共固化方案与套接方案的对比Table 2 Comparison between co-curing scheme and socket scheme for thermal protection and structures

江苏三强复合材料有限公司提出了将热防护材料与结构材料通过预浸料-RTM 共固化工艺来制备结构热防护一体化复合材料的研制方案,并制备了典型的结构热防护一体化舱段结构,其成型工艺过程如图14所示。通过预浸料-RTM 共固化工艺,一方面避免了后续外轮廓的机加工造成的工艺成本增加,另一方面通过预浸料预制结构件后仅在外层热防护的层内进行RTM 注胶工艺,可以减小树脂在复杂结构内流道流动过程不容易控制的风险,提高成型工艺的可靠性。

图14 结构热防护一体化复合材料预浸料-RTM 共固化工艺示意图Fig.14 Sketch of co-cured RTM process of structural thermal protection composite

除了上述外面防隔热内部承载的布局外,表面采用耐高温承载面板,内部为隔热材料的一体化复合材料也得到了广泛研究。范珊珊等[53]发明了一种防隔热一体化复合材料,采用高温可陶瓷化的防热层和低密度的隔热层共固化一次成型,在高温下可陶瓷化防热层发生陶瓷化反应形成致密的陶瓷层,具有耐高温的特点,同时起到一定的隔热作用;低密度隔热层具有低导热系数可以进一步阻止热量向内部传递,并且可以根据具体热载荷对各层厚度进行设计来达到热防护效果。功能层界面采用树脂的固化工艺共固化一次成型降低了工艺的复杂程度,并且大大增加了防热层和隔热层之间的连接强度,使得材料具有良好的力学性能。李健等[54]提出了一种由多种功能层材料组成的热防护组件的结构设计方法。使用二硅化钼质量分数为10%~20%的陶瓷前躯体溶胶浸渍莫来石针刺毡,经数次干燥-烧结-浸渍重复工艺后获得致密的耐高温面板层材料,以二氧化硅气凝胶为隔热材料。利用仿真计算模拟了高温热环境下由不同厚度的面板层材料与隔热层材料组成的热防护组件的热响应行为,并通过石英灯加热考核验证了优化设计的热防护组件的耐温隔热与可重复使用性能。根据目标环境匹配设计两种功能层材料厚度,可使多层热防护组件具备经最高温度1600 ℃的加热考核后背温仅为118 ℃的优异耐温隔热性能。

纯陶瓷防热结构复合材料主要应用在鼻锥、翼面前缘等承受极端载荷的部件上。意大利的无人航天器 USV 项目中,采用聚合物渗透法和热解处理制造了 C/SiC 骨架的截锥和大块的石墨芯。采用等离子喷雾沉积技术在C/SiC 骨架表面喷涂的ZrB2-SiC 涂层,实体端头帽截面示意图如图15所示。为了测试 C/SiC 骨架和 ZrB2涂层间的粘接性能,还做了由石墨内核、C/SiC 骨架和 ZrB2涂层构成的验证试件,如图15(b)所示[55]。

图15 USV 飞行器的UHTC 鼻锥截面 (a)及风洞试件(b)[55]Fig.15 UHTC nose cone section of USV (a) and wind tunnel test sample(b)[55]

4 优化设计方法

一体化热防护系统的典型特征是采用连接结构连接冷热结构,在保证一体化热防护系统承力性能的同时,也带来热短路与热失配两个效应。结构设计中存在着两个相互矛盾的设计约束:(1)增加结构的厚度为保证承载安全;(2)减少承力结构厚度以减少热传导来保证热安全。Bapanapalli等[56]提出了一套针对波纹芯材一体化热防护结构的优化设计方法,以结构几何参数作为设计变量,结构面密度为目标函数,提取了结构内表面最高温度、结构最大变形、最大应力及最小屈曲特征值等响应作为约束条件。首先通过实验设计的方法构建了目标函数以及各约束条件的响应面模型,随后基于该近似模型进行优化。该优化方法精度较高,可有效应用于波纹芯材一体化热防护结构的初步设计。Martinez等[57]对热载荷作用下的波纹芯材夹层板单个胞元进行分析,然后将胞元上面板局部挠度与二维等效板各点挠度相叠加,计算结果与三维详细模型结果较吻合。Blosser等[58]在进行金属热防护时将热、力功能分开设计,采用一种能够同时考虑到多种约束的优化设计方法,在多种约束之间不断迭代直到结构设计收敛,使得一体化热防护防隔热与承力结构的集成,热、结构约束耦合在一起,解决了一体化热防护及结构设计参数问题。Sharma等[59]采用一种多精度的分析方法,建立了多精度分析模型,并计算了一体化结构的应力与变形,然后利用有限元方法,施加周期性边界条件,根据变形载荷关系,通过计算将波纹板等效为二维正交各向异性板的弹性常数。胡秋野[60]建立了波纹夹层板一体化热防护结构二级优化模型,实现了再入航天器机翼内部结构与外部波纹板热防护结构的同步优化。采用该方法时,波纹板的结构参数优化结果是基于机翼整体模型的力学响应,而非局部结构的分析结果,这是该方法与前人所采取方法的最大区别。周印佳等[36]通过数值模拟分析了结构参数对内壁面温度、屈曲发生临界载荷的影响,制备了一体化热防护面板,并开展了 800 ℃的高温防隔热性能实验和单胞实验样件屈曲性能的力学实验研究。波纹夹层板一体化热防护系统总的设计要求是在飞行环境下具有足够的防隔热功能、力学承载能力并能保持稳定的外形,一体化热防护系统的设计要求归结如下:

(1) 底板的温度不超过允许的温度要求;(2)整体结构在机械力和热力联合作用下不能发生局部或整体屈曲;(3)所有组件的最大应力不能超过各自材料的断裂强度;(4)面板的最大变形不能超过结构所能承受的最大变形要求;(5)所有组件的温度不超过各自材料的耐受温度要求。

5 结束语

目前国外对一体化热防护的研究主要围绕着降低热短路、提高承载力两个方面进行,已经有部分飞行器产品上应用了结构防隔热一体化技术,而国内目前仍处于起步阶段,主要集中在高校和科研院所进行试片级材料研究。拓宽对结构防隔热一体化的技术认知,积极发展结构材料与热防护材料低成本共固化技术,同时不断开发和引入新的热防护材料,加强对主动冷却结构热防护一体化技术的研发力度是国内结构热防护技术能够快速应用到飞行器产品上的可行之路。国内研究的主体以高校和研究所为主,研究的对象多为试片级样品或局部结构,且存在高离散性的性能不稳定问题。综合以上分析,提出以下建议:

(1)明确服役使用温度、热流密度、持续时间、载荷工况等具体参数,加快结构热防护一体化理论研究的工程化应用。

(2)进一步研发隔热、防热、承载各层的多种材料复配体系,优化其在面板、夹芯层和底板上分布,并开展多层防隔热机理研究,不断细化复合结构热传导和承载有限元模型,实现力热同步分析,充分发挥复合材料的多组分协同优势。

(3)根据不同产品不同区域的承载和热防护需求,合理选择结构层和热防护层的材料体系和结构连接形式,加大金属与非金属热防护体系的综合复配设计,积极开展面板与夹芯层的凹凸匹配连接和大梯度过渡层的制备研究,提高连接的可靠性,通过多目标优选经济性和力热性能匹配的结构设计和工艺方案。

(4)积极引入新的热防护材料和吸热机制,如石墨烯气凝胶、纳米超细碳粉等;进一步加强对主动冷却结构热防护一体化技术的研发力度。

(5)积极开发针对复杂曲率外形的层合板一体化结构热防护制件低成本成型方法,成型方法上采用铺缠结合后模压快速成型或2.5 维编织体套接后RTM 注胶成型,这样可减少机加工,提高生产效率,降低生产成本。