生物质环保阻燃剂PD的制备及其阻燃性能

张广知, 方 进

(安徽工程大学 纺织服装学院, 安徽 芜湖 241000)

纯棉织物服用性能优异,但其易燃,极限氧指数仅为18.3%[1]。传统阻燃剂一般存在甲醛释放、阻燃功能不耐洗等缺点[2],因此迫切需要开发环保且阻燃效果和耐洗性优异的阻燃剂,来改善纯棉织物阻燃性能和提高阻燃织物的耐洗性。

目前,含磷化合物和卤化物是纺织品常用2大类阻燃剂。卤化物类虽具有较好阻燃效果,但会释放卤化氢等有害、腐蚀性气体,危害人类健康及影响生态环境[2],欧洲国家已经开始限制使用;含磷化合物是纤维素纤维最为重要的阻燃剂[3],经其处理后耐洗性一般,且易释放出对人类健康与环境有影响的游离甲醛,因此,开发生物质高效耐洗磷系阻燃剂,受到科研人员的广泛关注。徐爱玲等[4-5]制备了含高磷无卤素无甲醛植酸铵用于纤维素纤维的阻燃整理,处理后纤维素纤维织物均具有较好的阻燃性能和耐洗性能。植酸是植物中提取的生物质多元磷酸类化合物,含磷量高,具有价格较为便宜、易得、无毒、无污染、生物相容性好的优点,在防腐处理、自组装膜、生物传感器、阳离子交换树脂等领域有着广泛的应用,但目前鲜有采用植酸与双氰胺直接合成阻燃剂的研究报道。

本文以生物质含磷化合物植酸为原料,合成了一种多活性无甲醛、无卤素的生物质磷氮型阻燃剂PD,并以轧焙烘工艺对纯棉织物进行阻燃功能整理,多活性阻燃剂PD与纤维素羟基以P—O—C形式形成共价交联,赋予阻燃织物高效阻燃性和耐久性。

1 实验部分

1.1 实验材料

织物:纯棉漂白防羽布(经纬纱线密度均为14.6 tex,经、纬密分别为523、433 根/(10 cm),面密度为140 g/m2),安徽东隆羽绒股份有限公司。

药品:植酸(PA,质量分数为50%,安徽省黄山市歙县兴诚植酸有限公司);双氰胺 (DCD,分析纯,无锡市亚泰联合化工有限公司);无水乙醇(分析纯,国药集团化学试剂有限公司);丙酮(分析纯,上海振兴化工一厂)。所有试剂均按原样使用,未经任何纯化;所有实验均使用去离子水。

1.2 实验仪器与设备

LGJ-10冷冻干燥机(广州世洋仪器有限公司),PAO-轧车(中国台湾瑞比公司),MU543针板拉幅热定形机(北京纺织机械器材研究所),YG815A垂直法织物燃烧性能测试仪(温州方圆仪器有限公司),WSB-3A智能数字白度仪(温州大荣纺织仪器有限公司),YG026D电子织物强力机(温州方圆仪器有限公司),DTG-60H热重分析仪(日本岛津公司),NEXUS-670傅里叶红外光谱仪(美国Thermo Fisher公司),S-4800扫描电子显微镜、X射线能谱仪(日本日立公司),Escalab 250Xi X射线光电子能谱仪(美国Thermo Fisher公司),JF-3氧指数仪(上海皆准仪器设备有限公司),SW12A-IIA耐洗牢度测试仪(浙江三工匠仪器有限公司)。

1.3 实验方法

1.3.1 环保阻燃剂的合成

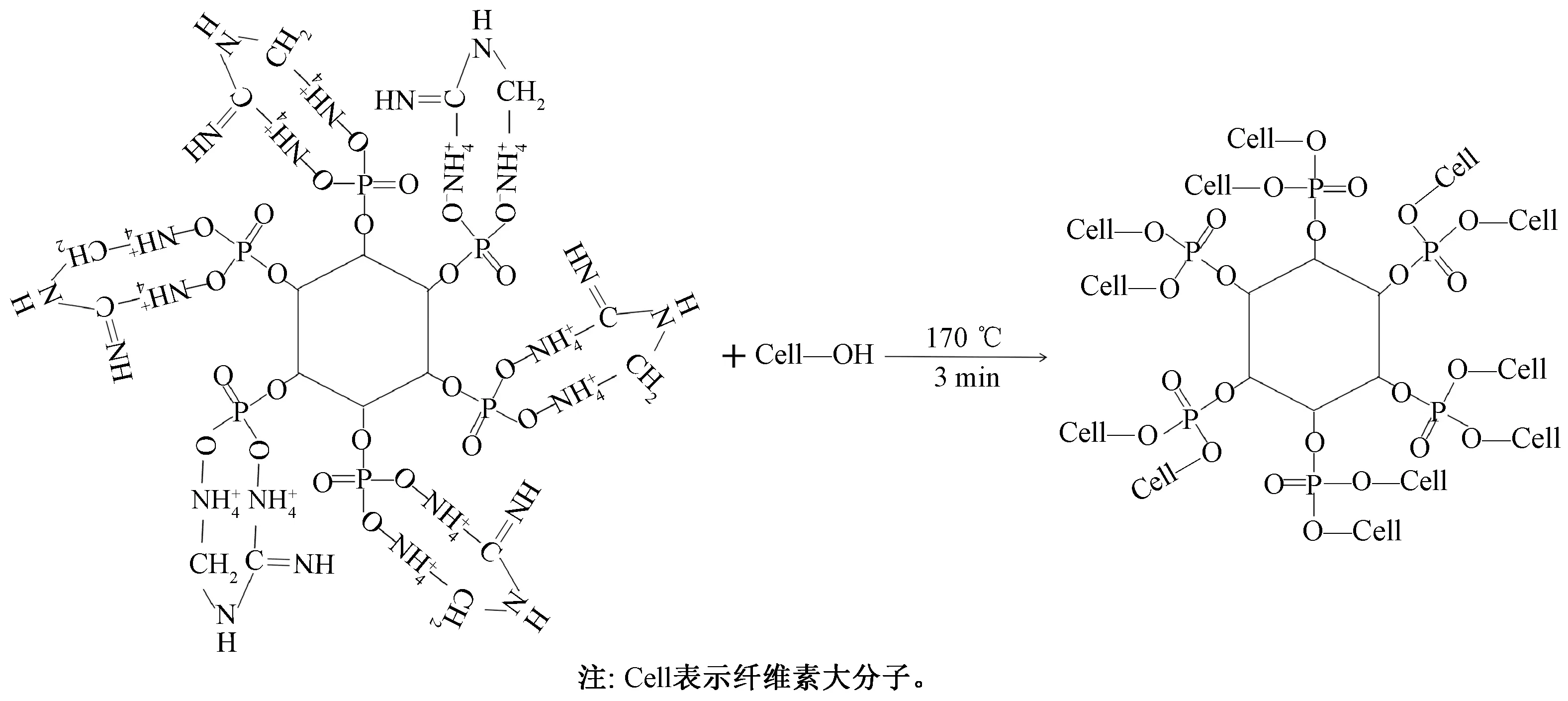

在250 mL三口烧瓶中依次加入一定量植酸水溶液和所需量双氰胺,磁力搅拌下加热至130 ℃ ,冷凝回流反应2 h,得到淡黄色透明黏稠状液体,粗产物用无水乙醇和丙酮沉淀、抽滤、洗涤,以除去未反应的反应物,最后在 -50 ℃和8 Pa条件下用冷冻干燥机干燥,得到白色固体阻燃剂PD,得率为91.35%,阻燃剂PD合成路线[6]如图1所示。该合成方法绿色环保,无污染排放,原料易得,一步合成,生产成本低。

图1 阻燃剂PD合成反应

1.3.2 织物的阻燃整理

阻燃剂PD和PA工艺处方:阻燃剂PD(或PA)质量分数为35%,双氰胺质量分数为6%,浴比为1∶20。DCD阻燃工艺处方:DCD质量分数为10%,浴比为1∶20。

阻燃工艺:浸轧阻燃整理液(轧余率为70%~80%)→烘干(80~100 ℃,3~5 min)→焙烘(170 ℃,3 min)。

图2为阻燃剂PD与棉纤维的的共价交联反应示意图。阻燃剂PD在高温和催化剂双氰胺作用下,易形成—P—O—H+基团,然后与纤维发生反应,形成与纤维素羟基的共价交联反应[5,7]。

图2 阻燃剂PD与棉纤维的反应

1.4 表征与测试

1.4.1 化学结构和元素分布表征

采用傅里叶红外光谱仪对目标产物阻燃剂PD、植酸、双氰胺、纯棉织物原样以及PD处理样进行化学结构测试,扫描范围为4 000~500 cm-1,分辨率为2.0 cm-1。

采用X射线能谱仪测定阻燃剂PD的元素分布。

1.4.2 阻燃性能测试

热稳定性能: 在空气和氮气气氛下,采用热重分析仪对纯棉织物原样以及PD处理样进行热重分析测试,测试温度范围为40~800 ℃,氧气气流速度为20 mL/min,氮气气流速度为20 mL/min,升温速率均为10 ℃/min。

垂直燃烧性能: 参照GB/T 5455—2014《纺织品燃烧性能 垂直方向 损毁长度阴燃和续燃时间的测定》,采用垂直燃烧性能测试仪分别测定纯棉织物原样以及PD处理样的损毁长度、续燃时间和阴燃时间。

极限氧指数(LOI值):按照GB/T 5454—1997《纺织品 燃烧性能试验 氧指数法》,采用氧指数仪分别测定纯棉织物原样、PD处理样及水洗样的极限氧指数(LOI值)。

阻燃耐水洗性能:根据AATCC 61—2013《耐洗色牢度:加速法》,采用耐水洗色牢度测试仪测定PD处理样的耐水洗性能,洗涤剂质量分数为3.7%,水洗温度为40 ℃,水洗45 min,如此循环实验,1次循环机洗相当于5次家庭洗涤[5]。

1.4.3 形貌与表面元素表征

表面形貌:采用扫描电子显微镜对纯棉织物原样以及PD处理样进行表面形貌观察。

表面元素分析:采用X射线光电子能谱仪对纯棉织物原样和PD处理样进行表面元素分析,单色化Al靶测试,分辨率为1.0 eV,扫描范围为0~800 eV。

1.4.4 白度和断裂强力测试

白度:参照GB/T 17644.1—2008《纺织纤维白度色度试验方法》,采用智能数字白度仪测定纯棉织物原样和PD处理样的白度,不同部位测试3次,取平均值。

断裂强力:参照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,采用电子织物强力仪测定纯棉织物原样和PD处理样的断裂强力,测试3 次,取平均值。

2 结果与讨论

2.1 阻燃剂PD化学结构分析

图3 阻燃剂PD、植酸、双氰胺的傅里叶红外光谱图

2.2 阻燃剂PD元素分析

2.3 织物表面形貌和表面元素分析

图4示出PD阻燃整理前后纯棉织物的扫描电镜照片。可以看出:纯棉原样纤维表面较为光滑、均匀、清晰且具有明显的纤维纹;经过PD阻燃整理后,明显看到整理剂均匀地附着在纤维表面或者嵌入纤维之间,且有较多颗粒状物质黏附在纤维表面上,表明纯棉织物的纤维表面或纤维之间均存在阻燃剂PD,从而使纯棉织物产生良好阻燃性能。

图4 阻燃整理前后纯棉织物的扫描电镜照片

图5示出阻燃整理前后纯棉织物的XPS谱图。织物阻燃性能主要取决于织物磷元素含量多少[9]。由图可知:原样仅有2个明显的波峰,对应的结合能分别为285.49 eV 处C1s峰和532.36 eV处O1s 峰[10-11],表明原样只含有碳、氧元素,不含磷元素;PD处理样存在5个比较明显的波峰,对应结合能分别为285.44 eV处C1s峰、532.31 eV处O1s 峰、399.87 eV处N1s峰以及182.87 eV处P2s峰和133.60 eV处P2p峰,而在399.87、189.52和133.60 eV处出现了N1s、P2s、P2p的特征峰[12-14]。综上分析表明:PD处理样除了碳元素和氧元素外,还增加了磷元素和氮元素主要来源于磷、氮型阻燃剂PD,也进一步证实了合成的阻燃剂PD为磷氮型阻燃剂。PD处理样由于磷元素存在而具有阻燃性能[9],且具备产生磷-氮协同阻燃效应条件,可进一步提升了织物的阻燃效果。

图5 阻燃整理前后纯棉织物的XPS分析图

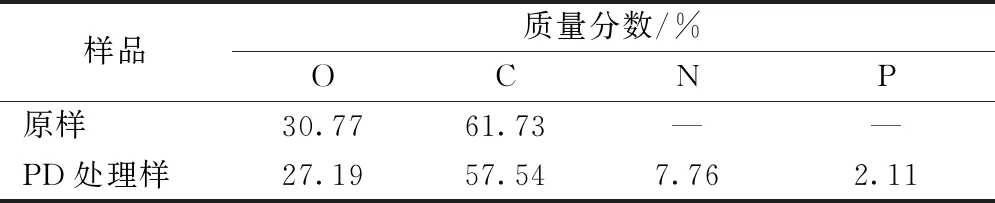

表1示出阻燃整理前后纯棉织物的元素含量变化。可以看出,PD处理样织物上磷元素质量分数达到2.11%,氮元素质量分数达到7.76%。表明PD阻燃整理后,织物上存在有磷元素、氮元素,具备较好的磷-氮协同条件,使织物产生良好的阻燃效果。

表1 纯棉织物阻燃整理前后表面元素分析

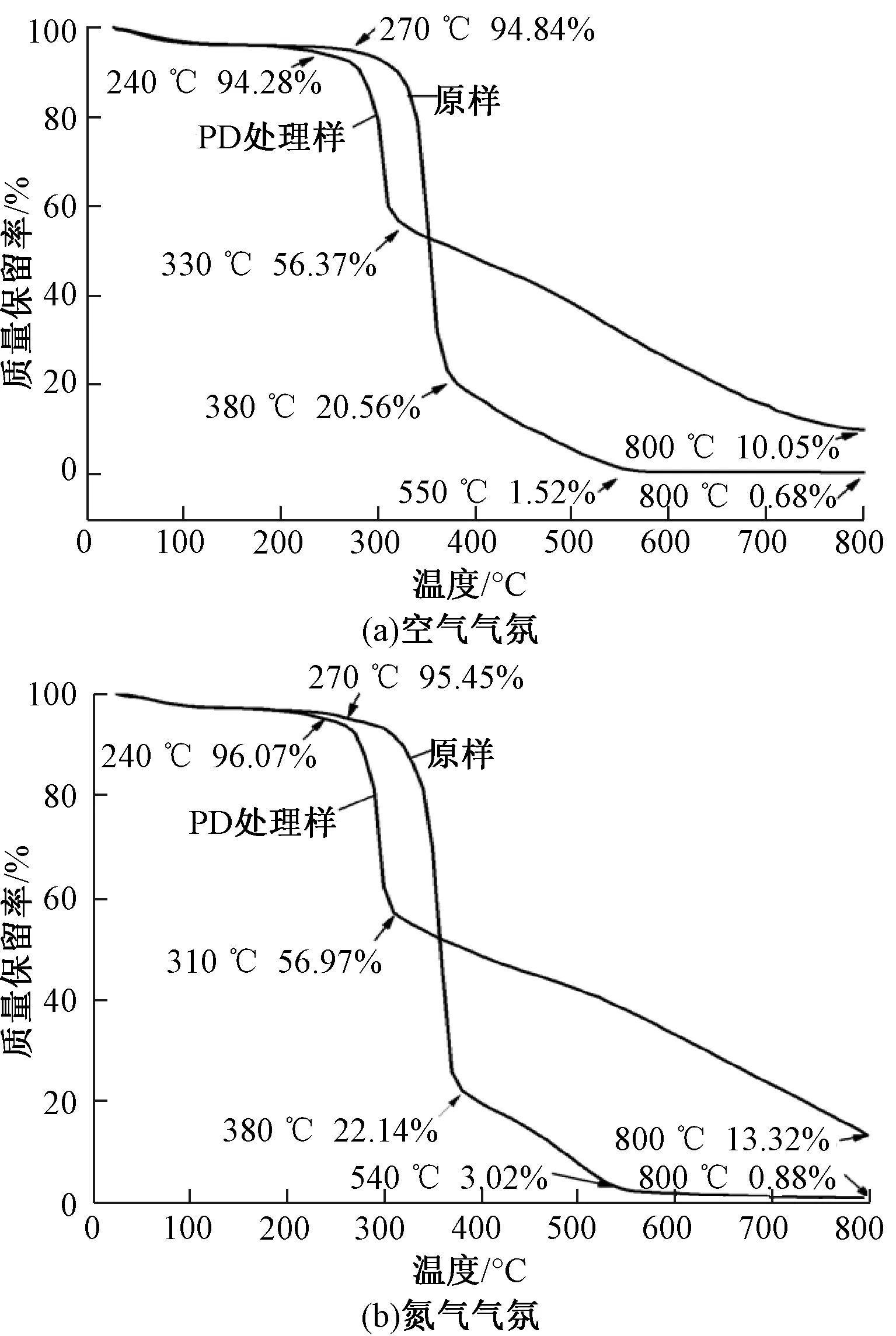

2.4 阻燃整理织物热力学性能分析

图6示出阻燃整理前后纯棉织物在空气气氛、氮气气氛中的热重分析曲线。可以看出,无论在空气气氛还是在氮气气氛中,纯棉织物原样和PD处理样裂解过程都表现为初始裂解、主要裂解以及残渣裂解3个阶段[15-16]。在空气气氛中,对于原样,温度低于270 ℃为初始裂解阶段,织物质量损失较小(质量损失只有5.16%),主要由于织物吸热脱水导致[17],纤维基本没有发生化学变化;温度高于270 ℃而低于380 ℃,为主要裂解阶段,织物质量损失(质量损失为74.28%)明显加快,主要是纤维热裂解所产生,葡萄糖大分子链加速裂解,产生大量的烟尘[18];当温度高于380 ℃低于800 ℃,为残渣裂解过程(质量损失为19.88%),800 ℃时残炭量只有0.68%[19]。而PD处理样与原样具有相似的裂解过程,主要裂解温度为240~330 ℃,质量损失只有37.91%,800 ℃残炭量明显增加(残炭量为10.05%),表明各裂解阶段温度明显提前向低温移动,且主要裂解阶段温度区间明显减小。在氮气气氛中,PD 处理样各裂解阶段温度提前向低温迁移,且主要裂解阶段温度区间明显减小(240~310 ℃),800 ℃残炭量出现明显增加(残炭量为13.32%)。其原因可能是在高温条件下,PD阻燃剂迅速分解产生酸性的植酸或植酸脱水聚合物,促使纤维素大量脱水形成固体炭[20-21],固体炭质层抑制氧气向纤维内部渗透保护底层纤维免受高温破坏;而纤维素成炭时释放大量水,在一定程度上又起到散热和降低氧气浓度的作用,也表明合成的阻燃剂PD为典型的凝聚相阻燃机制[22]。由此可知,PD阻燃整理后织物的热稳定性和阻燃性能得到很大提高,PD的阻燃效果较好。

图6 阻燃整理前后纯棉织物的TG曲线

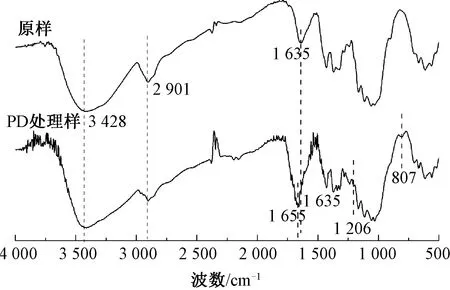

2.5 阻燃整理织物化学结构分析

图7 阻燃整理前后纯棉织物的红外光谱图

2.6 阻燃整理织物的燃烧性能及耐洗性能

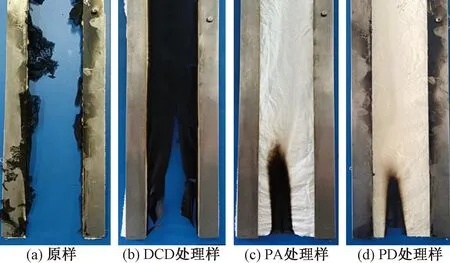

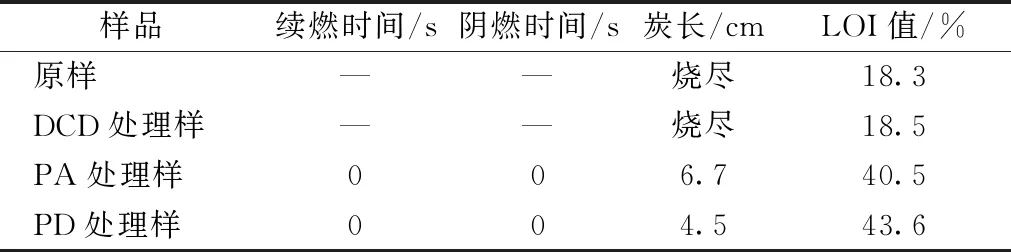

图8和表2示出纯棉织物原样及PD、DCD和PA处理样的燃烧实验结果。可以看出:在垂直燃烧测试中,原样和DCD处理样(DCD质量分数为10%)均完全烧毁,燃烧快且彻底,且纯棉原样燃烧后残留物较少;原样和DCD处理样LOI值分别为18.3%和 18.5%,表明原样和DCD处理样均不具有阻燃性能,由此说明DCD没有阻燃性,在PD阻燃整理高温焙烘时,催化PD的高温分解的磷酸基与纤维素羟基交联形成共价键,提升了阻燃耐洗性;而PA处理样、PD处理样的续燃、阴燃时间均为0 s,炭长分别为6.7和4.5 cm,LOI值分别为40.5%和43.6%,表明PA处理样、PD处理样均具有燃烧自熄性能和阻燃性能,且PD处理样阻燃性能更为优异。也说明PD阻燃剂本身具有明显的磷-氮协同效应。虽然PA处理样具有阻燃性能,但由于植酸的酸性降解对织物强力损伤很大。

图8 阻燃整理前后纯棉织物的垂直燃烧实验照片

表2 阻燃整理前后纯棉织物的燃烧性能

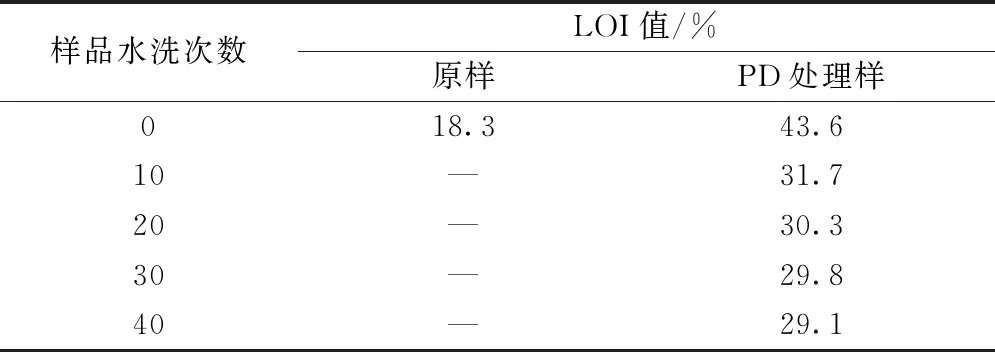

表3示出PD处理样的耐水洗性能。可以看出:PD处理样的LOI值随着水洗次数的增加而下降,水洗前PD处理样的LOI值为43.6%;10 次水洗后,LOI值为31.7%;40 次洗涤后LOI值仍然保持在29.1%。虽然随着水洗次数的增加,LOI值都有下降趋势,但下降幅度明显越来越小,表明PD阻燃整理织物具有较好的后续耐洗性。可能是由于在洗涤初期(如前10 次洗涤),未与纤维发生反应而机械地附着在织物上的阻燃剂分子LOI值易于洗除而与棉织物分离,导致了LOI值的急剧下降;但10 次水洗后,其LOI值下降并不明显,可能与PD阻燃剂分子上含有多个可与纤维反应的活性基团有关,这些活性基团在一定条件下与纤维素纤维的羟基发生共价交联反应,形成P—O—C键,提高了阻燃织物的耐洗性,且仅当所形成的P—O—C键全部断裂,该阻燃剂分子才会彻底从棉纤维上脱离,进而导致其阻燃性能下降。这与阻燃剂PD阻燃性能的耐水洗性能变化规律一致。这一结果也验证了阻燃剂PD含有多个活性基团,且这些活性基团可以与纤维素纤维上的羟基形成共价交联,提升阻燃效果的耐久性。

表3 PD处理样的耐水洗性能

2.7 阻燃整理织物残渣形貌和元素分析

图9示出纯棉织物原样和PD处理样的残渣形貌。可以看出,原样残渣呈絮状,PD处理样残渣碳框架较为完整、无裂纹且牢固,表面存在明显膨胀炭层,且在炭层表面形成许多小气泡,从而形成特殊的凝聚膨胀型结构。这可能是因为高温条件下,阻燃剂PD分解释放酸性的植酸或植酸脱水聚合物等酸性物质促进纤维素分子的降解成炭[25-26],导致深层棉纤维在裂解时产生的气体无法快速逸出,也可能分解产生氨气、水蒸气等不燃性气体,在纤维表面形成气泡。阻燃剂PD符合典型的凝聚膨胀、气相阻燃行为[26],具有优异的阻燃性能。

表4示出纯棉织物原样和PD处理样残渣EDS分析结果。可以看出,燃烧后PD处理样残炭量由原样的57.11%增加到64.54%,且比原样增加了磷元素(9.09%)和氮元素(4.09%)。表明PD处理样具有良好热稳定性和阻燃性能。

表4 纯棉原样、PD处理样残渣能谱分析

2.8 阻燃整理织物白度和力学性能分析

表5示出纯棉织物原样和PD处理样白度和断裂强力。可以看出:PD处理样的白度和断裂强力均略有下降,但下降不明显。其原因可能是由于高温焙烘时释放—P—O—H+基团未来得及与纤维素交联,导致纤维素大分子降解,出现纤维素泛黄受损,引起织物白度和断裂强力下降;断裂强力下降也可能是由于PD与纤维素大分子形成共价交联,导致纤维内部结构更加不均匀,致使织物断裂强力下降。

表5 纯棉织物原样和PD处理样的白度与断裂强力

3 结 论

1)采用生物质植酸和双氰胺成功合成了阻燃剂PD,合成方法简单,傅里叶红外光谱和X射线能谱分析结果表明,PD阻燃剂除了碳、氧元素外,还含有质量分数为14.97%的磷元素和23.90%的氮元素,但不含卤素元素,说明PD为多活性基磷氮型阻燃剂。

2)PD阻燃整理后纯棉织物具有较好热稳定性和成炭性。PD阻燃整理织物裂解过程表现为初始裂解、主要裂解以及残渣裂解共3个阶段,各裂解阶段温度均比原样提前,且主要裂解阶段温度区间明显减小;PD处理样(PD质量分数为35%)在800 ℃空气气氛和氮气气氛中热解残炭量分别为10.05%和13.32%;垂直燃烧的损毁长度为4.5 cm,极限氧指数达43.6%;阻燃剂PD具有明显磷-氮协同阻燃效应,符合典型的凝聚膨胀、气相阻燃行为。

3)PD阻燃整理织物经40次标准洗涤后,极限氧指数仍能达到29.1%,表现出较好的耐水洗性能,且对织物白度和断裂强力影响较小。