带式输送机纠偏模型与分析

高秀芳 朱鹏远 张晨晨 李世涛 姚云龙

(郑州商学院,河南 郑州 451200)

1 概述

目前,所涉及的检测带式输送机的装置有接触式机械检测法,但其结构经常受损,特别是运用在运输大宗散货的带输送机时,检测偏移的立辊会被输送带边缘的摩擦处破坏,从而不能准确地检测出输送带损坏位置;还有通过图像或光电检测的非接触式检测装置,但非接触式的检测装置对运行环境要求较高,当现场环境比较恶劣时,光感信号不能有效的传输,因此无法大规模应用在矿山、石化等有大宗散料的带式输送机上。所以在这种情况下我们提出带式输送机全自动纠偏的方式。针对带式输送机在工作过程中的跑偏问题,主要受自身结构和货料参数的影响。因此就从两个方向进行分析,通过载货情况下带式输送机结构的受力情况以及货料参数所引起的原因来制定纠偏措施,然后再设计出带式输送机纠偏装置,以达到动态纠偏的目的。除此之外,该装置是全自动的,在结合当前市场现有的理念的基础上,本装置加入了新的设计思路,能够很好地减少资源浪费、环境污染、消防安全等,降低带式输送机纠偏对人力资源的依赖,从而形成各方面的良性循环。

2 输送带跑偏原因分析

经验证,带式输送机在工作过程中的跑偏主要受自身结构和货料参数影响。从自身结构分析,在物料运行时,输送带会受到外力且需要一直向前运动,若两侧的托辊受到的外力相差太大,会使输送带发生偏转。

3 纠偏装置

本装置主要由感应托辊、旋转轴、轴承座、支撑托辊、角度传感器、角度编码器等组成。

在输送带运行过程中,传送带会出现偏移情况,一旦偏移量过大,会对人员和物料造成影响,因此为了减少人员和物料损伤,设计一款纠偏装置,但是,单单一个纠偏装置不能满足现有的需求,为了提高工作效率,需要外加一个自动调整的结构。传统的纠偏是通过操作人员对托辊进行张紧,以此来达到纠偏的目的,但是此方法需要大量的人力,且纠偏难度较大。现存在的纠偏有自动纠偏和机械纠偏,纠偏的方向也是不同的,如:左右纠偏,上下纠偏等,这两种都是针对托辊的纠偏。左右纠偏是把托辊整体结构加以扭矩,以杆的方式去促进带式输送机的纠偏,此纠偏方式会造成托辊的损害,输送带的摩擦损失,所以通过对整个带式输送机的分析,选定上下纠偏,采用上下纠偏只需要依据托辊与物料构成的角度进行调整,减少托辊左右移动,相较于左右纠偏对带式输送机的托辊更加友好。

在设计纠偏装置时,如:保持带式输送机整体结构设计的稳定,且各个机构运行方向的中线是一致的;纠偏装置在货料含水量大时也能发挥作用;预留出输送带跑偏的空间,避免在发生偏转时输送带直接脱离托辊边缘,造成物料坠落;带式输送机结构简单,整个机构的设计不容易被货料卡死等这四点纠偏方法也需要被考虑到。当输送机空载运行时,输送带通过两个转向滚筒、一个动力滚筒的多种组合进行运动,这三个滚筒间的输送带都是由托辊架支撑。输送带的运行轨迹主要受重力、零部件摩擦力的影响。

因此在设计带式输送机全自动纠偏装置之前,此影响因素也需要被考虑。当输送带的中心线与滚筒的中心线和托辊架保持重合,这时输送机处于理想状态,此时带式输送机载重能力最强,工作更加平稳。为了使输送机达到上述理想状态,输送带结构需要满足下列条件:运行时输送带的重心要处于托辊架和滚筒中心线上,且与水平托辊的夹角保持为90°;运行时动力滚筒对输送带所施加的力与滚筒中心线成平行状态,且与托辊轴线夹角保持为90°;运行时输送带所受到的阻力不会与托辊架相交。

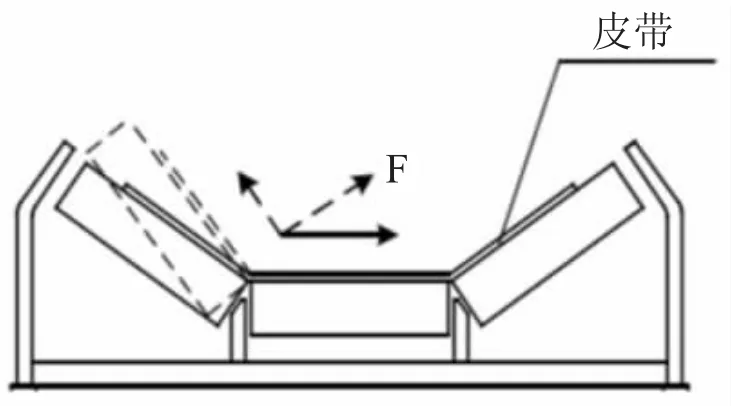

全部达到以上三个条件时,输送带的受力分析如图1 所示。当输送机在运行过程中,物料发生向左倾斜的趋势,输送带将受右侧推力影响,物料与输送带之间的静摩擦力将会把输送带推出中线,如图2 所示。输送带运输物料一段时间后,物料与输送带偏移中线部分的重力所产生的牵引力将会互相抵消,物料会滚落在输送带的中心线附近。这时,物料对输送带造成的冲击力会使其偏出中心线。

图1 抬高托辊与输送带夹角

图2 抬高托辊与输送带夹角达到纠偏目的

综上所述,带式输送机运行时,如果带式输送机的中心线没有与物料重心吻合,没有与滚筒中线和托辊重合,输送带将会跑偏,反之则会居中运行。

对两侧托辊与输送带夹角的调整能够把输送带和货料自身的重量分解出回正牵引力,即当输送带向左跑偏时,加大左侧托辊与输送带之间的夹角,从而使货料下滑的重力转变为对输送带回正的力。反之加大右侧托辊与输送带之间的夹角,将角度编码器与托辊架偏转轴连接。当输送带跑偏时会推动托辊架,从而触发角度编码器,角度编码器将信号传输给控制器,控制器根据预设的算法计算出偏移量。输送带边缘被推移,进而使倾角传感器和托辊架发生摆动,倾角传感器向控制器传输倾角变化信号,控制器据此计算偏移角度。输送带跑偏程度是通过计算托辊架偏移量得出,本装置也具备下列特点:检测托辊架被推动后,可以自行复位;检测托辊架接触位置处安装垫块;每个托辊的半径都相同;检测托辊与输送带的夹角>90°;托辊既要重量轻,也要耐磨;运行时输送带所受到的阻力不会与托辊架相交。带式输送机全自动纠偏装置的安装方式:在上层输送带边缘安装纠偏检测机构,在下层输送带末端处安装纠偏托辊组。纠偏托辊支架末端用销轴与电动推杆前端铰接,推杆伸缩方向与输送带运行方向平行。电动推杆底座固定在带式输送机机架上,推杆伸缩时尾部留有小幅摆动空间。纠偏检测机构和纠偏执行机构的电动推杆通过电线与控制机构连接。步进电机驱动器由控制机构管理。

由此,对上述结构进一步调整,该装置能够实现的功能就是物料向左倾斜,输送带将受右侧推力影响,物料与输送带之间的静摩擦力将会把输送带推出中线。输送带运输物料一段时间后,物料与输送带偏移中线部分的重力所产生的牵引力将会互相抵消,物料会滚落在输送带的中心线附近。这时,物料对输送带造成的冲击力会使其偏出中心线。在输送带发生偏移时,要做到全自动,需要添加检测装置,本检测装置通过对物料掉落的临界状态进行设计,来调整物料在运行时发生偏转的角度范围进行纠偏,由于在运行过程,只会发生某一侧偏转,所以,本装置在纠偏时会进行两侧偏转,因为一侧纠偏会造成输送带归正时间减少,故选择同时纠偏。

通过纠偏装置的实现,纠偏装置满足所设要求,在货料含水量大时也能发挥作用。在自身结构一定的情况下,能够很好的实现其相应的功能需求。

4 检测装置

由于目前工作环境以及人员需求的影响,带式输送机的纠偏方式的选择倾向于全自动的形式,所以通过对带式输送机的纠偏装置的进一步分析,从而对纠偏装置的优化设计,进而实现全自动。初步纠偏装置的模型主要是在输送带的中间加绝缘物质,以此通过摄像头的模式进行纠偏。

通过纠偏装置可以得出带式输送机全自动纠偏装置的安装方式:在上层输送带边缘安装纠偏检测机构,在下层输送带末端处安装纠偏托辊组。纠偏托辊支架末端用销轴与电动推杆前端铰接,推杆伸缩方向与输送带运行方向平行。电动推杆底座固定在带式输送机机架上,推杆伸缩时尾部留有小幅度的摆动空间,主要的摆动方式是上下摆动,也是两侧托棍的摆动。纠偏检测机构和纠偏执行机构的电动推杆通过电线与控制机构连接,步进电机驱动器由控制机构管理。检测装置主要进行预测输送带是否有跑偏趋势进行提前调整以及通过检测当前输送带位置进行滞后纠偏。由于输送带的检测发出命令时,会设置两侧同时纠偏,因此,需要进一步的计算两侧纠偏的位移量,以免造成其发生过度纠偏,发生不必要的危害。这样,能够以最低的成本控制输送带运行位置。关于输送带运行趋势的预测,是对输送带近期的轨迹分析,判定输送带偏移时间,并向驱动装置下达调整命令。

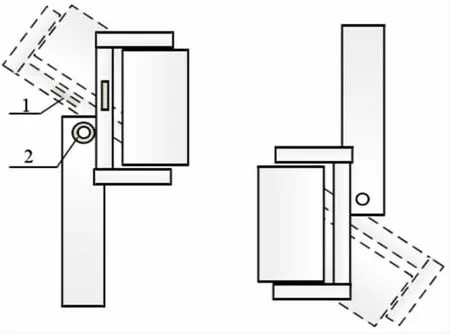

图3 跑偏量检测装置

带式输送机全自动纠偏的检测装置主要要求对检测到的信号进行降噪处理,因为工作环境相对聒噪,所以通过此影响设计并计算出能够预测输送带运行趋势的自动控制逻辑,并根据输送带的跑偏位移量作出不同的纠偏反应。但检测装置的安装主要分为以下四种安装方式:正面检测、回程检测、单面检测和双面检测,分别是回程检测安装在输送带之间;在安装在单面时,要把感应托辊向输送带中线挪动,用单面的偏移量来判定输送带位置;双面都安装时,两个托辊架信号相互检测,获取的输送带位置信息更准确;正面检测安装在输送带的上端,进行俯视检测。

将角度编码器与托辊架的旋转轴连接,当输送带跑偏时会推动托辊架,从而触发角度编码器,角度编码器将信号传输给控制器,控制器根据预设的算法计算出跑偏量。输送带边缘被推移而使倾角传感器和托辊架摆动,倾角传感器向控制器传输倾角变化信号,控制器据此计算偏移角度。该装置会确定输送带当前运行状态以及运行轨迹,及时向控制系统反馈信号使系统作出对应的纠偏调整,安装检测装置的位置需要拥有正面检测、回程检测、单面检测和双面检测四个位置的检测。安装在单面时,要把感应托辊向输送带中线挪动,用单面的偏移量来判定输送带位置;双面都安装时,两个托辊架信号相互检测,获取的输送带位置信息更准确。带式输送机全自动纠偏装置需要调整好托辊架与输送带运行方向的总体设计,从而确定该装置可以在输送带发生纠偏是时能够及时做出反应并做出相应的调整。在一开始的时候,主要选用对每个物品的整体进行大概轮廓预测然后设计适合大概尺寸,是两侧倾斜固定的单一装置,此时装置不会偏转,但是物料会出现掉落和卡机的现象,所以此方法与全自动相悖,不可行,因此,我们采用力学的反馈进行调整,当力学传感器检测偏转后推动托辊架与原有的传送带速度进行相应地改变,并设计了一种跑偏量检测装置来实时监控输送带跑偏量以及运行状态。本装置所采用的纠偏方案主要取决于托辊与输送带运行方向的夹角精度,而驱动系统的精度影响了夹角的调整精度。由于工作中输送带位于托辊上方,托辊容易受物料重量和输送带重量影响。而推杆是通过前后运动控制托辊,这两项因素对推杆的影响可忽略不计,推杆的执行元件选用滚珠丝杠,滚珠丝杠能够把直线运动与旋转运动互相转化,且具有高效率、损耗小、耐久度高、传动精密高等优点。所以本装置将使用推杆来控制托辊角度变化,减少了不必要的影响,根据输送带的跑偏程度来作出不同的纠偏反应,全自动纠偏系统设计全部完工。

图4 检测装置安装示意图

当物料在输送带运行时,发生偏转,此时的力学传感器会发生响应,如果带式输送机的中心线设有与物料重心吻合,没有与滚筒中线和托辊重合,输送带将会跑偏,反之则会居中运行。所以,当物料向左倾斜,输送带将被受右侧推力影响,物料与输送带之间的静摩擦力将会把输送带推出中线。输送带运输物料一段时间后,物料与输送带偏移中线部分的重力所产生的牵引力将会互相抵消,物料会滚落在输送带的中心线附近。这时,物料对输送带造成的冲击力会使其偏出中心线。但是单单考虑这些因素还不够,其中需要保持输送机结构基础稳定,且各个机构的中线是一致的;带式输送机全自动纠偏装置模型在做了许多现场操作的基础上,分析了影响输送带跑偏的因素,设计了全自动纠偏系统。此系统不用人为干预,将会大大降低生产成本,提高生产效率。

本装置的主要成果如下:找出传送带在不同受力状态下,运载不同物料时的跑偏原因;制定了动态输送带纠偏措施,得出使用托辊进行纠偏的方案;设计一款跑偏量检测装置。用检测托辊架的移动幅度算出输送带跑偏量,分析托辊架移动幅度与跑偏量关系的计算式的检测方法;进行去噪处理,对跑偏量检测信号进行过滤;设计出了带式输送机全自动纠偏系统、系统自动控制逻辑。带式输送机的全自动纠偏装置设计全部结束。

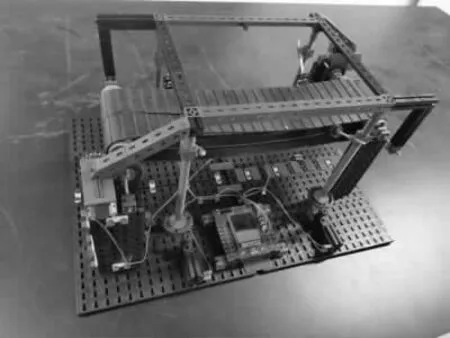

通过慧鱼工具的搭建,本装置的初步模型见图5。

图5

5 结论

带式输送机跑偏不仅仅造成生产停工、损坏设备等经济损失的直观危害,而且带式输送机的输送带跑偏更会造成浪费资源、污染环境、安全问题等潜在的危害,比如货料会从输送机边缘掉落,掉落货料的清理又是一项浪费大量物力、人力的活动,甚至在这一过程中严重污染环境,损害人体健康,故基于目前分析的纠偏原因,对带式输送机进行研究,此次的带式输送机全自动纠偏装置相较于以往的纠偏方式做出调整,其更加的节省时间,降低人工成本,提高工艺要求。