城轨车辆齿轮箱轴承内圈退卸工艺研究

姚喜龙,于继龙

(天津中车四方轨道车辆有限公司,天津 300000)

城轨车辆齿轮箱安装在动车轴上,是牵引系统的重要组成部分。城轨车辆齿轮箱为平行轴式结构,采用单级斜齿轮传动,主要由箱体、齿轮、支承轴承、润滑密封组件及附件等组成,箱体采用上下分体式结构[1],结构如图1所示。

1 现状分析

城轨车辆大齿轮、轴承内圈、密封环、滑动环等部件采用热装的方式进行组装,即使用电加热炉、电磁感应加热设备等将大齿轮等部件加热,加热后内孔扩大,套入车轴,等待冷却后大齿轮等部件即与车轴固定。

齿轮箱轴承一般采用圆锥滚子轴承,轴承寿命为220万公里,按照预防检修的原则,车辆进入大修B修程(200万公里修)时应更换轴承。大轴承安装位置如图2所示[2],大齿轮向外依次安装轴承内圈、密封环、滑动环,拆卸轴承应先将密封环及滑动环拆下,轴承报废处理即可,滑动环、密封环拆下后,进行清洗、检查、测量,再次安装使用。故退卸过程中不得损坏滑动环和密封环,同时不得造成车轴表面损伤。

2 退卸工艺分析

传统机械行业中,轴承及密封环、滑动环的退卸工艺主要可分为2种方式,分别是冷退和热退[3],不同的退卸方式其工艺特点也各不相同,其退卸后产生的缺陷也不同。

在进行实际工艺验证过程中,冷退又分为2种退卸方式:带齿轮退卸和不带齿轮退卸。

2.1 带齿轮冷退法

带齿轮退卸方式为:使用轮对退卸设备进行退卸,将齿轮连带轴承内圈、滑动环、密封环一同卸下(见图3)。首先将轮对整体吊运至轮对退卸设备上料小车上,移动上料小车将轮对移动至工作位,两端顶尖对齐,将压力机插板推出。在大齿轮轮毂注油孔上安装导嘴,连接高压油管及高压油泵,启动油泵开始注油。待有油液从齿轮与车轴安装面均匀渗出,启动压力机,向右推动车轴,压力机插板即将齿轮连带轴承内圈、密封环一同退卸;反向推动车轴,压力机插板即将另一侧轴承内圈、密封环、滑动环一同退卸。

使用压力机带齿轮退卸方式的主要优势为:大齿轮可以采用注油退卸,压力机稳定性好,压板与车轴垂直度高,受力均匀,退卸过程整体平稳、舒缓,退卸表面光滑,不易产生划伤。但该方式的主要缺点如下:1)该方式对设备的依赖性强,而且对设备性能要求较高,必须使用价格昂贵的轮对退卸设备;2)大齿轮退卸后应重新热装,过程中浪费人力、物力;3)大齿轮重新热装,增加了整体质量风险。

2.2 不带齿轮冷退法

不带齿轮退卸方式为:制作专用工装卡住轴承内圈突出大齿轮台阶位置(见图4),配合液压设备一同退卸轴承内圈、密封环、滑动环[4]。

制作如图5所示的便携式专用液压工装。环形压板由2个半圆环组成,上部设置转动销轴,打开压板吊装到车轴上,在圆环底部使用销轴螺栓固定,使环形压板的内圈卡住轴承内圈突出大齿轮台阶位置;4个液压缸固定在环形压板上[5],液压缸使用同步阀控制[6],保证4个液压缸同步动作,活塞穿过压板顶住大齿轮,一同退卸轴承内圈、密封环、滑动环。

使用便携式液压设备不带齿轮退卸方式的主要优势为:操作简单便捷,工作效率较高,相对轮对液压设备成本降低。但该方式的主要缺点体现为:轴承内圈突出齿轮台阶高度仅为7.5 mm,造成压板与轴承接触面积较小,退卸过程中压板变形较大,导致轴承内圈受力不均匀;且便携式液压设备相对稳定性不高,退卸过程中容易造成车轴表面划伤(见图6),严重时会导致车轴报废。

2.3 电磁感应加热退卸法

电磁感应加热退卸方式为:使用电磁感应加热设备对滑动环、密封环、轴承内圈分别加热[7],各部件受热膨胀,取下退卸部件各部件,加热温度不得大于180 ℃,以免改变部件内部组织结构[8]。

将感应线圈套到退卸部件上,调整感应线圈挡板,使感应线圈位置在退卸部件中央并且与退卸部件同心,把温度传感器吸附在退卸部件外侧端面上。调整设备主机温度上限和加热时间,启动轴承热退压力机主机,待加热至限定温度时主机自动关闭,取下温度传感器,戴好隔热手套(防止烫伤),取下退卸部件。

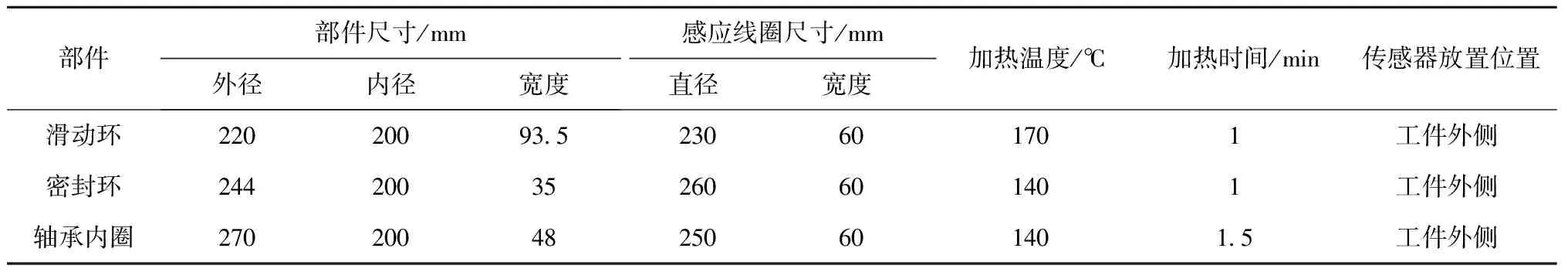

采用电磁感应加热退卸方式存在如下问题:加热温度过低或加热速度过慢时滑动环无法退卸,加热温度过高易造成部件表面发蓝现象(见图7),且部分部件为薄壁结构,高温加热后造成部件表面变形,尺寸测量不合格导致报废。故采用此种方式应进行反复试验,确定加热速度、加热温度等主要技术参数(见表1)。

表1 轴承内圈、密封环、滑动环热退工艺参数一览表

热退技术要求如下:1)感应线圈应轴向居中、径向居中放置,否则导致退卸部件圆周方向或径向受热不均匀;2)传感器只能放置在工件外侧,传感器测试温度与工件内部温度不一致,故设置最高限温应低于实际工件退卸温度;3)由于滑动环端部与车轴属于非密接状态,温度传感器放置工件端部为非密接处,加热时非密接处升温快,密接处升温慢,内外部温差较大,若需达到工件可退卸温度,则工件端部温度过高容易造成工件发蓝现象,故线圈宽度应小于滑动环宽度。

热退法操作简单,提高了工作效率,且过程中既避免了车轴划伤,又保证了滑动环、密封环的产品质量。

3 结语

对上述3种工艺方法进行对比,形成优劣对比一览表(见表2)。

表2 退卸工艺方法优劣对比一览表

通过上述对比可以得出如下结论:齿轮箱滑动环、密封环、轴承内圈的退卸应采用热退法,该方法操作简便,并保证了滑动环、密封环、车轴等部件的质量,大大提升了工作效率,节约了生产成本,降低了质量风险。