泵系统能耗评估与节能建议的探讨

吴玉珍,胡承炜,陈乃镝

(北京航天动力研究所,北京 100076)

主题词:泵系统;能耗评估;系统高效运行;节能建议

2021 年4 月“泵系统能耗评估”[1]国家标准颁布,并于2021 年11 月实施。该标准适用于工业、公共机构、商业和市政设施中电驱动、汽轮机或发动机驱动的开式或闭式泵系统。泵系统评估的目标是确定在用系统的当前能耗,并找出提高系统效率的方法。标准以示例的形式,从分析造成系统能耗过大的原因入手,在技术和管理两方面给出了保证泵系统高效运行的一般性建议和针对性措施。该标准为泵系统能耗评估、泵系统节能降耗提供了技术保障,对促进“双碳”目标的实现具有积极意义。

泵是能耗最大的设备之一。机泵产品每年的耗电量占总发电量的20%[2],在火力发电装置中,锅炉给水泵的电力消耗占电厂用电的30%以上[3-4];在石油化工装置中,约70%的电耗由机泵产生;为此国家强制标准“清水离心泵能效限定值及节能评价值”[5],率先对清水离心泵能效进行了限制。在泵的实际使用过程中,由于工艺和装置需求多种多样,泵的运行状态可能随时间、季节、生产需求等条件变化;在LNG 接收站、PTA 浆料输送、锅炉给水系统,往往存在多台泵并联运行情况;泵的驱动方式也多种多样,包括电动机、汽轮机、液力透平、液力透平+电动机等多种动力驱动,其中以电机驱动最多;泵系统运行参数的调节也有多种模式,包括电机调频、泵出口部分回流、泵出口调节阀调节、多泵并联时部分泵调节或停部分泵等。造成泵能耗高的原因除涉及泵本体外,还与泵输送系统流阻、工作运行条件等多方面有关,要实现高效运行必须根据装置的具体配置、运行条件、驱动方式等,从系统的角度进行定性和定量的能耗评估,并在能耗评估基础上给出改进方案,实现系统节能、降低碳排放目标。为此“十三五”期间国家投入经费,从基础理论、结构和水力设计、工程应用等方面,开展泵及泵系统节能技术研究,希望降低能耗2% ~ 10%以上。

1 系统能耗评估过程简介

泵的作用是实现流体输送或压力能的提升,有开式和闭式两种运行方式。开式运行系统是将不可压缩流体从A 地输送到B 地,B 地静压力可以与A地相同、也可以高于A 地,即实现输送的同时伴有静压力提升;闭式循环系统是泵将不可压缩流体从A地泵出后又回到A 地的过程。无论是上面的哪种情况,构成完整系统的设备除泵外,还包括驱动机、管道、阀门、容器(或减压设备等其他类型设备)等,如图1 所示。

图1 泵系统构成示意图Fig.1 Schematic diagram of pump systems

系统能耗评估就是针对泵所处系统、驱动和运行方式进行的定性和定量评估,分为三个等级,评估等级的确定和各级评估应收集的数据包括泵基本参数、运行参数等,详见文献 [1]的表1 和表2。

评估应逐级进行,一级评估是定性评估,其中包含可能的定量元素,通过评估确定系统大幅节能的潜在可能性,并识别出应进入更高级别评估的特定系统;二级评估是定量评估,通过测量单个稳定工况点的相关参数,确定系统能耗水平和潜在节能量;三级评估也是定量评估,通过对系统进行足够长时间跨度的连续检测,得到系统内在不同工况点的参数,确定系统在变工况条件下的能耗需求。

1.1 一级评估

一级评估过程是尽量收集数据和客观信息,并完成以下工作:

按驱动装置大小、年运行时间及预估的能源成本进行分类;

重点关注以固定转速运行的离心泵;

重点关注用节流装置或回流装置控制流量的泵系统;

找出造成能源浪费的现象,如系统供需严重不符、通过调节阀或旁通回流的情况;

查看运行记录和调研分析辨识低效运行的泵系统;

筛选出最具节能潜力的系统以便进行后续评估。

1.2 二级评估

二级评估前,应首先确认当前所观测到的运行状态能够代表系统的实际状态,系统的运行状态应变化很小或无变化。二级评估应从一级评估过程中所获得的数据入手,并可辅以现场测量数据;在进行现场测量时,应使流量、扬程(压力)、功率(动力消耗)等多种数据尽量在同一时刻获得。

1.3 三级评估

三级评估针对工况条件随时间发生变化显著或频繁的泵系统。对于这类系统,评估数据应是在一定时间段内的系统运行数据,极端工况运行数据;如进行现场测量,应包括设计点、正常条件、额定与最大和最小流量工况运行条件。

在评估过程中,除关注上述过程的正常系统外,还需关注非正常信息,如振动、汽蚀、泄漏、异常故障等。

评估是对泵系统展开,因此还需关注驱动设备、阀门、管道等其他元件的情况。

2 系统高效运行和节能建议

2.1 标准推荐的系统高效运行建议

2.1.1 系统高效运行的一般性建议

图2 为泵性能曲线和可靠性曲线示意图。在图2A 的泵性能曲线中,两方框点之间为推荐运行范围,在推荐运行范围内,泵效率较高;两圆点间为最大允许运行范围,超出该范围泵将出现振动加大、发热、汽蚀等问题。图2B 为泵的可靠性曲线示意图,在最佳效率点附近,泵的平均故障间隔时间最长,偏离最佳效率点时,泵的平均故障间隔时间快速下降,当偏差在-20% BEP 和+10% BEP 时,平均故障间隔时间降低50%。

图2 泵性能曲线和可靠性曲线示意图Fig.2 Schematic diagram of pump performance curve and reliability curve

因此,应尽量保证泵的运行特性与载荷特性和系统阻力特性相匹配,使泵的运行点尽量落在最佳效率点附近;当系统参数变化时,泵应尽量维持在优先工作区域内,不可超出允许工作范围运行。

对大功率、长周期运行的泵系统,宜定期测量运行工况点的流量、扬程、功率,确定泵的运行效率,从而保证系统高效运行。

2.1.2 保证经济运行的系统管理建议

泵驱动机:在运行工况下,尽量使驱动机在高效率范围内工作。对普通电动机,其载荷宜在50% ~ 100%范围内;对高效电机,其载荷不应超出35% ~ 100%范围。其他类型的驱动机,载荷不应超出设备允许的运行范围。

泵系统管道:在保证液体中的悬浮物能顺利输送的情况下,宜尽量降低流速,即相应地适当增加管道直径,降低管道阻力能耗,例如在紊流区,管径增加10%可减少40%损耗;尽量减少管道弯头数量、增大转弯半径、降低管道内表面粗糙度,从而降低阻力损耗;管道应尽量避免突然变径,可能的情况下采用扩散管;储罐的安装位置宜尽量减少高度差,在满足需求的情况下静压力尽量小。

系统管理:宜使用高效系统部件,并保持系统高效运行;当系统在部分载荷下长时间运行或要求改变较大时,宜采用合理措施保证系统在所有工况下均可高效运行。

2.2 泵系统能耗分析与改进措施

以回转动力(速度型)泵为研究对象,分析讨论造成泵系统能耗过大原因、并给出改进措施。

2.2.1 泵系统能耗分析

正如前面的分析,泵系统的构成包括多种(个)设备,其过多能耗的产生也涉及多方面原因。当实际运行条件与设计状态不符,或采购设备状态与运行最佳状态不一致,实际运行工况调整等,都会造成能量的损耗。

从泵的基本参数看,泵的能耗可用下列公式表示:

式中Nr——泵输入功率(或称为轴功率);

ρ——泵输送液体的密度;

Q——泵的流量;

H——泵的扬程;

η——泵的效率。

式中Nz——泵实际消耗的总能量;

η1——传动机构的效率;

通过两式可以看出,泵的总能耗与流量、扬程、介质密度有关,还与泵自身效率、传动效率、驱动机效率有关。降低能量消耗的办法是尽可能降低泵运行时的流量、扬程,提高泵、传动机构和驱动机效率。

泵的实际运行点由泵所处系统特性决定。图3中1 和2 是不同流阻特性曲线,11、22 分别对应1和2 有静压需求时的流阻特性曲线;P1、P2点P11、P22为泵的实际运行工作点,是系统流阻曲线1、2、11、22 与泵性能曲线的交点。从图中可以看出,当泵系统需要静压升时,对相同的管线系统,流阻特性基本相同(只是上移静压值),此时泵的工作点扬程增加、流量降低;当泵系统流阻较大时,对同一台泵,泵系统的输送能力减少,泵的运行点扬程增加,如图3 中从P1或P11点,移动到P2或P22点。

图3 泵性能曲线与工作点Fig.3 Pump performance curve and operating points

2.2.2 提高泵系统效率改进措施

减少泵系统水头损失:取消或减少不必要的节流和/或再循环流动;清洗淤塞的管道或设备,清除管道和流程部件的积垢;隔离或拆除不需要的设备;保持管路高位液流和高位排气,避免管路与接收设备之间存在气隙。

减少泵系统流量损失:保持泵系统中设备的运行效率,减少对流量需求,例如热交换器效率;隔离不必要的泵再循环、最小流量阀、有泄漏的阀门等;在保证生产需要的前提下,降低系统流量;在系统不需要流量时关闭泵、尽量不采取回流的方式。

改变泵系统运行时间:对于提升系统、多泵并联运行系统、采用回流而不是关泵的系统、泵运行流量大于系统实际需求流量的系统等,可以通过改变运行时间的方法实现系统节能。如图1 中闭式系统或开式系统高压容器与低压容器内静压力相同时,泵运行以克服系统阻力为主(如图3 中的1 号和2 号曲线所代表的系统),如果降低泵系统的流量,管道内介质流速降低、系统流阻降低,所需泵的扬程降低、泵功率消耗降低;但要达到同样的总流量输送效果,运行时间需增加,所以可以对比运行时间和流量的整体效果进行评价,从而调整运行时间。对于可以间断运行的系统,可以采用峰谷电价时间调整运行时间;对多泵运行系统,可以通过对比系统需求流量变化改变投入运行的泵数量或改变泵运行转速等。

总而言之,初中语文语言教学是教师和学生之间传递信息的桥梁。在新课程改革下,教学语言的学习对于语文学科是相当重要的,同时也是初中语文教学中不能缺少的重要部分。教师和学生的交流主要是靠语言,这对于教师而言是一个挑战。因此,教师应该不断加强自身的学习,配合学生的实际情况,当然,学生也要配合教师的教学。相信在教师和学生的共同努力下,能真正实现初中语文课堂教学的本质。

保证泵系统各部件运行在高效率范围:尽量使构成泵系统的各部件运行在其各自高效范围内,例如使电机运行在性能曲线平坦区,泵运行在最佳效率点附近。

2.2.3 节能计算案例

泵系统确定后,系统运行过程的能耗除应考虑泵、驱动系统外,还应考虑辅助系统能耗,如密封冲洗系统、润滑冷却系统等,因此泵系统的总能耗和节能降耗评估应包括所有部分。为突出重点,本文暂不考虑辅助系统的节能措施和节能贡献,仅给出离心泵单台运行节能计算案例,简单介绍多台泵并联运行系统和节能方案。

2.2.3.1 评估基本步骤

第一步是确定泵系统的运行参数:泵系统实际运行参数是节能计算的基础,因此应明确构成泵系统的各部件运行参数、额定参数;

第二步是根据泵系统运行参数、终端需求参数、泵和各部件特性参数,确定可能的节能方案;

第三步是计算各方案条件下系统的能量消耗,确定节能效果;

第四步是在计算和分析基础上确定最佳的节能方案。应注意最佳方案未必是节能最多的方案,需要考虑实际需求、实施的便捷性、节能和投入的平衡等。

2.2.3.2 单台离心泵运行节能计算

图4 为单台离心泵系统,由低位容器、高位容器、泵、回流管线和回流阀(减压阀)、主路管线和流量调节阀、以及压力传感器和液位传感器等组成;泵由电动机驱动。泵将低位容器内的水输送到高位容器内,泵出口压力通过回流阀保持恒定;进入高位容器的主管路流量通过液位传感器控制阀门开度进行调节,从而实现高位容器的液位恒定,系统压差为4.5 bar[1]。

图4 单台离心泵系统Fig.4 Single Centrifugal Pump System

确定泵系统运行参数测量数据如表1 所示。

表1 泵运行参数Table 1 Pump operating parameters

计算能耗和运行成本:

根据式(2),计算得到电机消耗功率为78/0.94 =82.9 kW;

年运行成本为Y= 0.6×6 132×82.9 = 305 005(元)

确定可能的节能方案

(1)确定实际需求

根据测量数据可知,系统实际流量340 m3/h,可通过将110 m3/h 的回流量适当减少实现节能。

(2)确定可能的方案

① 所有部件不变,仅改变泵的运行点

根据已知的泵曲线,当泵在340 m3/h 流量点运行时,泵的扬程为48.7 m、效率66%。

计算的电机输入功率为77.3 kW(电机效率94%);年运行成本Y1= 284 400(元)

② 改变叶轮直径

由于泵运行流量降低,系统流阻降低。在不考虑管道流阻情况下,根据调节阀特性其压力降由1.75 bar 减少到1 bar,泵工作点扬程可以降低为41.3 m。根据泵叶轮切割特性,该点效率为65%。计算电机输入功率63.5 kW(电机效率94%),年运行成本为Y2= 233 580(元)。

③ 采用变频器驱动现有泵,系统所有部件不变

降低泵运行转速,使流量达到340 m3/h,此时泵扬程为37.9 m、效率66%。计算泵总的功率消耗(含电机效率94%、变频器效率95%)为59.5 kW,年运行成本为Y3= 218 940(元)。

④ 根据实际需求选择新泵

泵流量340 m3/h、扬程41.9 m、效率84%,电机效率94%。计算的电机输入功率49.1 kW,年运行成本Y4= 180 660(元)

(3)对比分析

根据上述方案,避免回流是必要措施。在此基础上采用与需求系统相适应的新泵节能效果最好;采用变频器驱动的效果次之,此时还应评估在流量满足情况下,扬程是否足够的问题;切割叶轮是比较经济有效的方案。最后采取哪种方案,需要根据一次性投入和运行成本的综合评估。

2.2.3.3 离心泵多台并联运行系统简介

随着工业装置大型化、城市规模大型化,离心泵多台并联运行系统在工业和市政工程中已经成为一种常见的现象。在电力行业锅炉给水系统多采用2台泵并联运行方式[3];在抽水蓄能系统和二次供水系统,存在多台离心泵或不同转速泵并联的情况[6];在LNG 接收站和大型PTA 装置中,往往存在4 ~ 8 台泵并联运行的情况[7-8]。

图5 为多台泵并联运行系统图。在多泵并联系统中,一般取完全相同的泵并联运行,也可以根据使用需要,采取大流量泵与小流量泵并联、可调转速泵与固定转速泵并联,无论采取哪种组合运行,最好每台泵的运行工作点在该泵的最佳效率附近,或至少在推荐的运行流量范围内。

图5 多台泵并联运行系统示意Fig.5 Schematic diagram of parallel operation system of multiple pumps

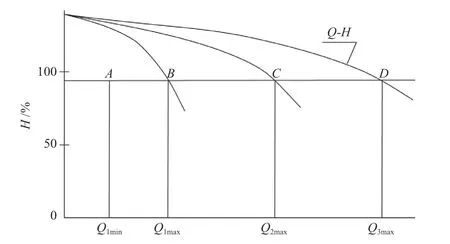

图6 给出了三台相同性能的泵并联运行的曲线图,图中A点为单台泵高效运行最小流量点,B点为单泵高效运行最大流量点,A-B为单泵高效运行范围;C、D点为两台泵和三台泵并联高效运行的最大流量点。在并联运行时,即使是相同泵、相同吸入条件和运行转速下,每台泵运行的流量点也可能不同,但单台泵与多台泵并联运行的关死点扬程相同、运行点的扬程相同(如A、B、C、D点)。

图6 三泵并联运行性能曲线示意图Fig.6 Schematic diagram of performance curve of parallel operation of three pumps

并联运行泵系统的运行曲线与单台泵的运行曲线有相当大的区别,两台泵并联的运行流量是相同扬程下每台泵流量和;多台泵并联运行时总流量是运行扬程下每台泵的流量总和。

根据图5 可知,构成并联运行系统,每台泵入口、出口都会设置调节阀和单向阀。由于零件制造偏差,同一批泵,很难保持每台泵自身的性能完全相同;在同一个并联泵系统,运行时各泵间可能存在扬程或阀门开度的差异。这是由于泵的流量-扬程、流量-汽蚀性能的微小差异,以及布置上的差别,导致并联系统在相同的入口条件下,抽吸能力不同,表现在扬程相同时泵的流量不同;当采用控制阀调节流量时,完全相同的两台泵在相同流量下,每台泵所对应的管道系统特性不同,表现在调节阀开度有较大差异[3,9]。由于多台离心泵并联运行相对单台泵存在的问题比较多,因此广受关注。多台泵并联运行系统的能耗评估比较复杂,节能方案应考虑多方面因素。

2.2.3.4 离心泵多台并联运行节能探讨

根据前面的分析,多泵并联系统运行场景较多且复杂,需要根据系统配置和泵特性考虑可实现的节能方案。

(1)多泵并联运行时,应尽量保证每台泵均运行在最佳效率点附近;

(2)对供水系统或有流量峰值需求运行的系统,并联运行过程中需要调节流量,可以采用大泵与小泵匹配,先对小泵进行调节直至关闭小泵,再对大泵进行调节直至切换到小泵启动;或采取定转速泵与可调转速泵匹配,通过可调转速泵实现流量调节,尽量减少或避免调节阀改变流阻特性的方法;

(3)对工业装置多台并联运行系统,尽量采取相同泵,并保证运行过程中各泵运行在高效率范围内;需要调节的流量范围较大时,可采取关闭一台或多台泵的方式,减少或避免回流或通过节流阀改变系统流阻特性的调节方式[10-11];

(4)对有条件的工业装置,可采取电机驱动与汽轮机或液力透平驱动泵组合方式,汽轮机(膨胀机)和液力透平可以实现工业装置热能和压力能的回收,另一方面通过电力驱动泵保证系统的稳定运行;

(5)从泵自身角度,提高泵的性能及能量转换效率,保持泵具有较宽的高效运行范围;从系统配置角度,在保持系统安全性和功能性基础上,降低系统管线流阻和静压力需求,从而减少对泵扬程的需要。

3 结论

本文介绍了泵系统能耗评估过程,从技术和管理两方面给出了单台和多台离心泵并联运行系统节能建议;以单台运行离心泵系统为例,介绍了泵系统能耗计算方法,高效节能运行途径及节能效果。

泵作为工业和市政工程中流体输送的关键设备,在工程设计中各环节多从工艺角度考虑,对流量或扬程层层加码,导致泵系统运行过程中存在较大的能量浪费。文献 [1]从系统角度提出了能耗评估和节能改进方法,对提高能源利用效率、降低碳排放具有积极的推动作用。