乙烯裂解炉引风机运行异常原因分析及解决措施

张锡德,李俊庆,米吉龙,袁帆,牛海宏

(1. 中石油独山子石化塔里木石化分公司,新疆 库尔勒 841000 ;2. 中石油独山子石化设备检修公司,新疆 独山子 834021)

独山子石化塔里木石化分公司建设6×105t/a 乙烯装置、3×105t/a 全密度聚乙烯装置、3×105t/a 高密度聚乙烯装置、7.5×105t/a 乙烷回收装置。乙烯装置采用中国石油环球工程公司自主研发的乙烯蒸汽裂解工艺,全密度聚乙烯装置采用美国Unipol 低压气相流化床工艺,高密度聚乙烯装置采用德国Basell淤浆法工艺,乙烷回收装置采用中国石油工程建设有限公司西南分公司深冷分离工艺。

乙烯装置共配置五台HQF-GIV40 型气体原料乙烯裂解炉,四开一备,每台裂解炉由对流段和辐射段两部分组成,裂解炉对流段由多个换热模块组成,主要目的是回收烟气热量,对流段盘管自上而下依次为原料预热盘管、锅炉给水预热盘管、选择性催化还原脱硝模块、混合原料预热盘管 I 段、超高压蒸汽过热盘管 I 段、超高压蒸汽过热盘管 II 段及混合原料预热盘管 II 段。裂解炉燃烧器采用全底烧形式,空气通过自然吸气方式从炉底风门抽入,经空气预热器预热后进入燃烧器辅助燃烧,在裂解炉对流段顶部设置了五台引风机,用于控制裂解炉膛及对流段的负压,同时将燃烧烟气排出。

五台风机于2020 年9 月进行安装,2021 年5 月31 日开始单机试运,在试运过程中发现四台风机都存在不同程度的轴承异常响声及振动, 对轴承润滑情况、风机机械安装质量进行检查,复查联轴器对中度,检测轴承座虚脚,对风机振动进行频谱分析,查出轴承声响异常、风机振动大的根本原因,并采取相应措施,于2021 年6 月20 日使四台风机故障得以消除。

1 裂解炉引风机相关情况

引风机为单侧进气,双支承结构形式,风机由主轴、叶轮、膜片联轴器、支撑轴承、止推轴承、壳体、进气箱、进风口及调节气门等组成,型号为8PY19P04h,由某鼓风机集团装备科技有限公司制造,驱动机为660 伏、变频调速的三相异步电动机,型号为YBBP355L2-6,用膜片联轴器直联。

1.1 引风机组基本参数

引风机组基本参数见表1。

表1 引风机组参数Table 1 The fan group parameters

1.2 引风机组监控

在引风机组中,电机安装温度探头,信号接入DCS 中,未安装振动探头,而风机即安装了温度探头,又安装了振动探头,信号均接入DCS 中,通过远传,显示在计算机屏幕上,实现对引风机组振动和温度的监控见图1。

图1 引风机轴系图Fig.1 Drawing of the fan axis

探头VI12901 、VI12902 、VI12903 及VI12904分别代表引风机四个振动测点,风机轴承采用滚动轴承,TI12901 、TI12902 、TI12903 及TI12904 分 别代表引风机四个温度测点。

2 引风机运行异常情况

2021 年5 月31 日对乙烯1 号裂解炉引风机进行试运,现场检查风机轴承有异响声,随着转速升高,异响逐步变大,振动值也在逐步升高,风机转速为493 r/min 时,风机最大振动值为3.7 mm/s, 转速为850 r/min 时,风机最大振动值为4.7 mm/s,转速为910 r/min 时,最大振动值达到5.0 mm/s。

在风机转速为500 r/min 时,最大振动值达到4.36 mm/s,振动值已超出指标,联轴器侧轴承能量冲击值为21.792 gIE, 非联轴器侧轴承能量冲击值为42.711 gIE,已超标,加速度最大值为11.355 m2/s,如图2 所示。

对2、4、5 号裂解炉风机试运,出现了同样问题,轴承存在异常声响,振动值及轴承能量冲击值严重超标,对于4 号裂解炉风机,转速为490 r/min 时,风机最大振动值为3.5 mm/s, 转速为850 r/min 时,风机最大振动值为4.8 mm/s,转速为910 r/min 时,最大振动值达到5.2 mm/s,3 号裂解炉风机试运情况较好,转速为910 r/min 时,最大振动值达到2.7 mm/s。

可以看出1、2、4、5 号裂解炉风机运行异常,为保证机组安全、长周期运行,需对异常原因分析及解决。

3 异常原因分析

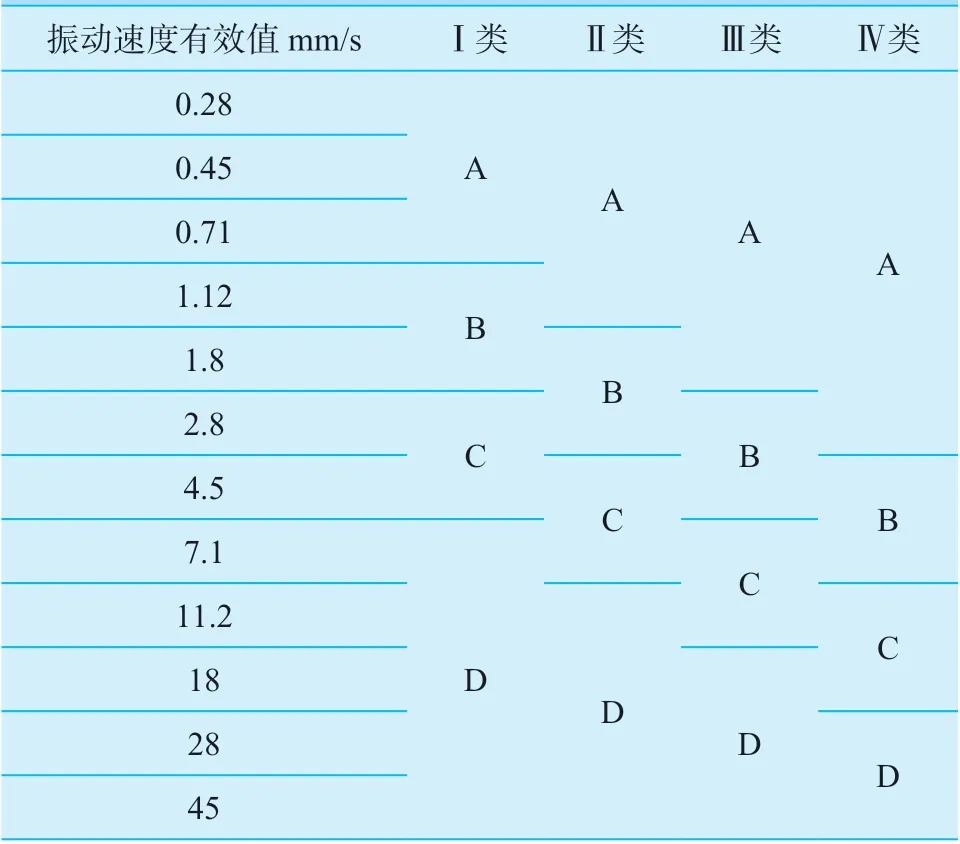

3.1 旋转机械振动标准

3.1.1 国际标准

国际标准如表2 所示[1-2]。

表2 ISO2372 机器振动分级表Table 2 The relevant parameters

3.1.2 厂商标准

厂商标准:厂商资料中承诺,风机振动速度值小于2.8 mm/s,加速度小于20 mm2/s, 轴承能量冲击值小于15 gIE。

风机功率为250 kW,属于2 类,四台风机振动速度值最大均在4.5 mm/s 以上,风机振动值在C 区,属不满意区间[3-4]。

四台风机轴承能量冲击值最大值均在40 gIE 以上,超出厂商指标。

风机振动加速度值最大值小于12.5 mm2/s,满足厂商指标。

3.2 振动分析

风机运行声响大及振动异常已是一个普遍问题。为找到风机运行异常原因,重点对1 号裂解炉风机进行技术攻关。

3.2.1 轴承润滑对风机影响

加脂量过大,会使摩擦力矩增大,温度升高,消耗量增大,而加脂量过小,则不能获得可靠润滑而发生干摩擦,一般来讲,适宜加脂量为轴承内总空隙体积的1/3 ~ 1/2,根据实际情况,有时则应在轴承边缘涂脂而实行空腔润滑[5-6]。

润滑脂不足,会导致接触面微凸相互碰撞,产生高频冲击脉动振动[7-8]。

因风机两侧轴承处振动速度过大,同时非联轴器侧轴承有异常声响,其轴承能量冲击值远大于联轴器侧,决定对非联轴器侧轴承润滑情况进行检查。

经检查,轴承润滑脂不足,对油脂进行补充。轴承采用油脂润滑,厂家推荐使用 SKFLGHQ3 油脂或相当于黏度 110 mm2/s、温度范围到 150 ℃ 的复合锂基脂。与厂家沟通后决定选用3#锂基脂,进行补充,如图3 所示。

图3 轴承润滑脂情况Fig.3 Bearing grease condition

对轴承补充完润滑脂后,启机进行试运,未见效果,轴承振动及异响并没有消除,排除该原因引起的异常。

3.2.2 机械安装质量对风机影响

风机轴承内圈和轴之间,外圈和座孔之间不允许有相对滑动,当出现打滑时,会导致轴承及其配合件加速磨损,产生噪声及振动,配合间隙不断增加,风机振动亦逐渐加大,转子振动时产生的冲击力经轴承内圈、滚动体及轴承外圈传递给轴承座,在长期交变载荷作用下,轴承完全失效,若上述点配合紧力过大,轴承内外圈变形,游隙变小,导致轴承异常声响和振动,为补偿转子轴热膨胀量,通常轴承外圈与端盖之间预留轴向间隙,若间隙过小,在运行时,膨胀力作用在轴承上,易导致轴承出现故障[9-11]。

拆开轴承盖后,对各部位尺寸进行了测量,情况见表3。

表3 轴承装配尺寸Table 3 Bearing assembly size

从表中可以看出,轴承安装数据满足要求,该原因可以排除。

3.2.3 联轴器对中度对风机影响

当风机联轴器存在不对中时,在运行中,风机转子轴将产生附加弯矩,对轴承增加附加载荷,轴承负载重新分配,形成附加激励,引起风机异常振动及轴承异常声响,声响及振动值将随联轴器不对中的严重程度而增大,严重时导致轴承和联轴器的损坏[12- 13]。

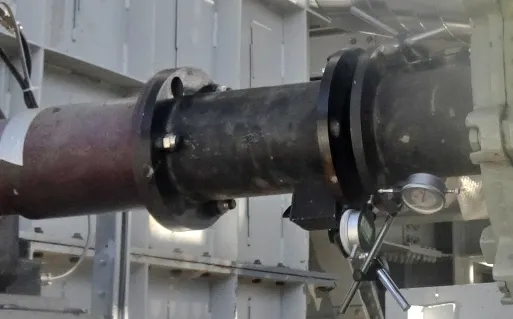

联轴器不对中又可分为三种形式:一是平行不对中;二是角度不对中;三是综合不对中,为确定联轴器对中情况,进行打表测量如图4 所示。

图4 联轴器对中Fig.4 The coupling axial alignment

经测量联轴器径向偏差为0.3 mm,开口偏差为0.03 mm,而径向偏差标准为≤0.1 mm,开口偏差标准为≤0.03 mm,联轴器对中数据中开口偏差合格,而径向偏差不合格,属于联轴器平行不对中。

根据对中复查结果,对电机基座地脚螺栓处进行垫片调整,径向偏差为0.08 mm,达到标准。

对中度调整后,风机启机运行,声响及振动没有得到改善,说明对中度偏差不是风机运行异常的主要原因。

3.2.4 轴承故障诊断分析

为进一步量化确定故障原因及部位,采用BH550 离线状态监测系统对引风机轴承箱进行诊断分析。

风机轴承箱轴承采用SKF 滚动轴承,该轴承具有良好调心性能,支撑轴承型号为C3232/C3,止推轴承型号为23232CC/ W33/C3, 支撑轴承承受径向负 荷,推力轴承除承受径向载荷外尚承受轴向负荷。

(1)风机转速为700 r/min 时,风机轴承故障频率。

将轴承型号及转速输入BH550 状态监测软件,便得到轴承故障频率,见表4 ~ 5。

表4 联轴器侧轴承(23232CC/ W33/C3)故障频率Table 4 Failure frequency of the coupling side bearing(23232CC/ W33/C3) Hz

表5 非联轴器侧轴承(C3232/C3)故障频率Table 5 Failure frequency of the uncoupling side bearing(C3232/C3) Hz

(2)风机联轴器侧轴承箱振动频谱情况,见图5。

图5 风机联轴器侧轴承箱振动频谱图Fig.5 Vibration spectrum diagram of the fan coupling side bearing box

在联轴器侧水平速度频谱图5a 中,峰值频率为84.375 Hz,同时高频区域有84.375 Hz 的倍频,如675 Hz、759.375 Hz 及843.75 Hz 等,与联轴器侧轴承故障频率不一致,与非联轴器侧轴承外圈故障频率一致。

联轴器侧轴承加速度频谱图5b 中,峰值频率为84.3 Hz,也是与非联轴器侧轴承外圈故障频率一致,同时在高频区域有84.375 Hz 的边带成分。

(3)风机非联轴器侧轴承箱振动频谱情况,见图6。

在非联轴器侧水平速度频谱图6a 中,峰值频率为84.375 Hz,同时高频区域有84.375 Hz 的倍频,如1 179.69 Hz、1 264.06 Hz、1 348.44 及1 432.81 Hz 等,与非联轴器侧轴承外圈故障频率一致。在非联轴器侧轴承加速度频谱图6b 中,峰值频率也为84.375 Hz,与非联轴器侧轴承故障频率一致,同时在高频区域有84.375 Hz 的边带成分。

图6 风机非联轴器侧轴承箱振动频谱图Fig.6 Vibration spectrum diagram of the fan uncoupling side bearing box

(4)风机非联轴器侧轴承箱水平速度波形图,如图7 所示。

图7 风机非联轴器侧轴承箱水平速度波形图Fig.7 Horizontal velocity waveform diagram of the fan uncoupling side bearing box

从波形图中可以看出,在转子轴旋转1 圈(120毫秒)内,出现8 个波峰,说明风机轴承在运行一圈过程中,出现多个冲击情况。

(5)风机在700 r/min 下的包络分析图,如图8所示。

图8 风机非联轴器侧轴承箱包络分析图Fig.8 The envelope analysis diagram of the fan uncoupling side bearing box

风机在500 r/min 下,非联轴器侧轴承能量冲击值为42.711 gIE,在700 r/min 下,冲击值为74.79 gIE,说明风机转速上升,轴承受到的能量冲击值也在不断上升。

通过上述图谱分析,确认风机非联轴器侧轴承外圈存在故障。

3.2.5 轴承拆检及原因认定

(1)轴承拆检

通过图谱分析,认为风机异常振动及响声是由非联轴器侧轴承外圈故障引起的,对该轴承进行了破坏性拆卸见图9。

图9 轴承损伤情况Fig.9 Bearing damage codition

检查情况如下:

① 轴承外圈上有三条较严重的轴向方向压痕,其中一条很严重。

② 压痕部位都在轴承外圈的正下方,外圈侧边部位还有多条轻微的压痕。

③ 轴承滚柱上有比较深的轴向痕迹。

④ 轴承保持架有轻微磨损,风机试运中,因滚柱振动造成。

(2)原因确诊

从上述分析及轴承拆检情况,可以确认风机不正常异响及振动是由非联轴器侧外圈内径上多条轴向压痕导致的,特别是三条较严重的压痕。

对轴承外圈内径及滚柱的轴向痕迹进行观察及分析,这些压痕均是假性布式压痕,轴承假性布氏压痕是指轴承在微振动和摇动期间,在滚动体和滚道轮的接触部位造成磨损,磨损发展而产生的印痕[14-16]。

多台风机都出现了同一问题,在风机启动后立即产生轴承异常声响,分析认为该轴向痕迹不是启动运行造成的,同时在运行时也不易造成轴向痕迹。

① 风机由沈阳某公司生产,该厂距离塔里木施工现场路途遥远,将近4 000 km 路程,运输时间较长,在路途中转子一直存在颠簸状态。

② 风机在运输过程中,未对转子进行固定,叶轮处于悬空状态,整个转子由两端轴承来支撑如图10 所示。

图10 风机转子支撑情况Fig.10 Fan rotor support condition

因叶轮靠近联轴器侧,重心则靠近联轴器,则运输过程中非联轴器侧轴振动较为严重,转子在摆动过程中滚柱存在转动,轴承外圈在轴承上盖的压紧情况下不存在转动,导致外圈下部出现较深的压痕,外圈上方没有明显压痕。

通过上述分析,风机轴承出现的严重压痕,主要是风机出厂时,未进行转子固定,在长途运输过程中,转子小幅振动,造成轴承外圈下方出现较深的压 痕。

4 措施及效果

4.1 采取措施

(1)风机轴承更换

因非联轴器侧轴承外圈下部有多道轴向压痕,对该轴承进行更换。

在更换时应注意以下方面内容:

① 用量缸表测量出轴承外圈的紧力。

② 测量轴承宽度、轴承两边垫片宽度、轴承座装轴承部位宽度,计算出轴承轴向间隙。

③ 对轴承进行加热,加热至120 ℃时,使用量缸表测量出间隙值。

④ 将表打在轴承外圈上,测量轴承外圈端面与轴的垂直度。

上述值均满足规范标准。

(2)联轴器对中度找正

轴承更换完后,对风机联轴器对中度进行再次找正,指标满足规范要求。

轴承更换及联轴器对中后,于 2021 年6 月10日再次启动1 号裂解炉风机进行试运,轴承异常声响消除,在850 r/min 时,进行振动测量,非联轴器侧水平方向振动值VI12901 为3.2 mm/s,垂直方向振动值VI12902 为2.7 mm/s,联轴器侧水平方向振动值VI12903 为3.5 mm/s,垂直方向振动值VI12904为0.9 mm/s。

从上述值可以看出,风机运行情况有明显好转,但振动值与厂商指标及规范值2.8 mm/s 比较仍偏大。

(3)风机虚脚处理

虚脚是指因基础支撑不当,导致一个或几个支撑脚接触不良,造成支撑脚受力不好,扭紧螺栓后轴承座变形,导致轴承不对中,轴承产生附加力,同时引起联轴器对中度下降,设备振动增大[17-21]。

上述处理后,因振动仍偏大,对非联轴器侧轴承座与基板之间是否存在虚脚进行检查,当分别拧松轴承座四个螺栓中的一个或两个时,风机振动值立即下降,可确定地脚螺栓存在虚脚[22-24],需要进行调 整。

停机后,将轴承座地脚螺栓松开,用塞尺塞轴承座下部间隙,发现南侧两地脚螺栓有较大的虚脚,h1和h2分别为0.35 mm 和0.40 mm,使用钢垫片塞实如图11 所示。

图11 轴承座虚脚情况Fig.11 False foot position of the bearing seat

因风机和电机共有一个钢结构底座,其尺寸较大,分析认为底座发生变形不平,导致虚脚产生。

4.2 运行效果

(1)1 号裂解炉风机虚脚处理后,再次对联轴器进行对中度复查、调整,于2021 年6 月12 日风机再次试机,在850 r/min 时,进行振动测量,非联轴器侧水平方向振动值VI12901 为2.3 mm/s,垂直方向振动值VI12902 为1.6 mm/s,联轴器侧水平方向振动值VI12903 为2.0 mm/s,垂直方向振动值VI12904为1.3 mm/s。

(2)对于2、4、5 号裂解炉风机,经检测和分析存在同样的问题,据情况,对2 号和5 号裂解炉风机更换非联轴器轴承,对4 号裂解炉风机,更换全部前后轴承,同时对风机存在的虚脚进行垫实,联轴器进行重新找正、调整[25-27]。

处理后,三台风机启动运行收到明显效果,轴承异常声音消除,轴承振动值均小于2.8 mm/s,达到了标准要求。

(3) 2021 年8 月30 日 乙 烯 裂 解 炉 投 料 生产,9 月10 日1 号裂解炉风机转速提至522 r/min,VI12901 振 动 值 为1.2 mm/s,VI12902 振 动 值 为0.6 mm/ s,VI12903 振 动 值 为1.3 mm/s,VI12904 振动值为0.4 mm/s。

2 号风机转速为571 r/min,振动最大值为0.62 mm/s,4 号风机转速为526 r/min,振动最大值为0.65 mm/s,5 号风机转速为566 r/min,振动最大值为1.3 mm/s。

5 结论

裂解炉四台风机轴承出现异常响声及振动,对原因分析及排查处理,取得以下几点认识:

(1)风机轴承外圈存在假性布式压痕损伤是引起轴承异常响声及振动的根本原因。

(2)轴承座虚脚对风机振动产生一定影响。

(3)未对转子进行固定、长距离运输颠簸导致轴承外圈假性布式压痕损伤。

(4)风机钢结构基座变形导致轴承座虚脚产生。

(5)采用离线状态频谱分析仪可准确分析出轴承部件存在的故障。

(6)一侧轴承故障通常会引起风机两侧振动异常。

(7)分别拧松轴承座螺栓,查看风机振动值变化,可快速确定轴承座是否存在虚脚。

(8)虚脚会导致轴承对中度下降,对轴承产生额外附加力,对轴承运行产生负面影响。