磁化处理对原油管道防蜡沉积的影响规律研究

许楚荣,蒋文军,陆灿阳,林土明,钟光龙

(1. 中国石化茂名石化分公司,广东 茂名 525011;2. 广东石油化工学院,广东 茂名 525011)

原油组分中含蜡一般较高,在管输中受环境低温影响,极易形成蜡晶沉积阻塞管道,而采用加热输送工艺需要投入巨额成本,且会造成能源浪费和环境问题。近年来,磁处理技术在原油炼化和输送中防蜡降黏的效果不断显现,因此逐渐得到推广普及[1]。

目前,国内外对磁场作用后的含蜡原油进行了一系列研究论证,在原油防蜡减阻方面产生重大意义[2]。李师瑶[3]利用冷指实验装置开展了蜡沉积研究,结果表明磁场在抑制蜡晶和沥青质析出的同时,也会促进蜡晶沥青质颗粒聚集。刘艳[4]将强磁防蜡器应用于油井中,数据显示该强磁防蜡器能够清防蜡并延长洗井周期。Shi 等[5]则在有、无磁场条件下通过对装置蜡沉积量进行研究,结果表明弱磁处理也能抑制蜡沉积,同时发现黏附在冷手指上的蜡经过磁处理后更为紧密。

本研究针对原油模拟油,采用控制变量法进行环道蜡沉积实验,在宏微观上同时观测以判断出最佳磁处理条件,进而探究磁化作用对原油蜡沉积机制的影响,为含蜡原油输送技术在我国石油工业上的应用提出依据。

1 实验原料及设备

从实验安全和效率的角度考虑,所采用的油样为煤油与固态蜡按质量比5∶ 2 配制的模拟油。

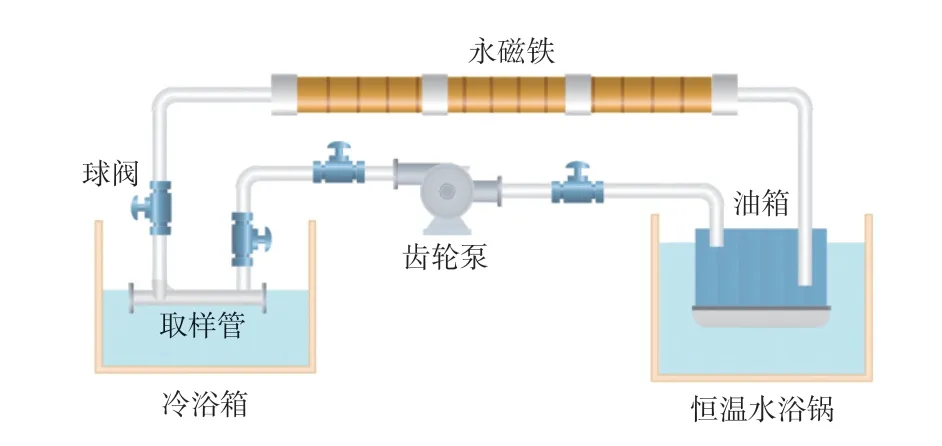

实验所用到的主要设备部件如表1 所示。磁处理环道装置利用实验室现有条件搭建而成,其具体构建步骤如下:

(1)根据齿轮泵位置、水浴箱高度、取样管与磁处理管段高差等参数搭建长90 cm、宽60 cm、高65 cm 的支撑架,并切割8 个长20 cm 且能够稳固四脚的支承部件;

(2)安装过程中生料带沿外螺纹方向缠紧、多缠;安装球阀时要注意方向;

(3)箱里注满水,打开管路各处阀门后再接通电源,启动齿轮泵对管路系统进行通水试验,出现漏点后迅速使用马克笔标记位置,待试水完成再重新安装漏点处确保环道密封性;

(4)磁处理实验进行前,在取样管两侧长1 m平直管道上以8 cm 等间距安装8 对永磁铁(如图1所示)。完成搭建的实验装置如图2 所示。

图1 磁铁等距安装实物图Fig.1 Physical drawing of equidistant installation of magnet

图2 磁化实验装置简图Fig.2 Schematic diagram of magnetization experiment setup

2 实验方法及过程

2.1 原料油配置

本研究原料油的具体配置步骤如下:

(1)在先称11 L 煤油质量为9 400 g,按质量比5∶2 称取3 700 g 固态蜡;

(2)将固态蜡捣碎倒进10 L 不锈钢油桶,加煤油至液面低于油桶边沿10 cm 处,把油桶放进温度设定为80 ℃的恒温水浴锅加热,当水浴温度升至70 ℃时油桶内的蜡已经完全熔化;

(3)将剩余未加热但已测定质量的煤油全部使用玻璃漏斗导进塑料油桶,含蜡油也导入塑料桶;

(4)在塑料桶内充分混合模拟油,并在油品凝固前将模拟油导入备用油箱。

实验过程中由于蒸发及转移油品会造成部分损耗,配制的模拟油剩存16 L,油品密度为736 kg/ m3。模拟油蜡晶在室温下处于析出凝结状态,呈现为细散的微粒,当加热至30 ℃时蜡晶开始熔解,加热至40 ℃时蜡晶完全熔解且油品透明清亮。

2.2 实验步骤

首先,把实验油箱放进电热恒温干燥箱加热至70 ℃后取出,连接进出口软管整理管路,打开全部阀门并逐一检查。接通泵机电源通热油持续循环1 min,对实验管道进行清洗。清洗完成后关闭取样管两端球阀,卸下取样管段并回收管中热油,待取样管清洁干燥后再接回管道系统中,并使两端球阀保持关闭状态。

然后,将恒温水浴锅温度设定为43 ℃或52 ℃,把冰块分别放入储物箱及水桶进行16 ℃恒温控制。此时储物箱液面应低于取样管,而当加入水桶中冰水混合物后液面应高于取样管2cm 以上。待油箱温度降至44 ℃或53 ℃时,将油箱迅速放进恒温水浴锅,连接进出软管并快速依次打开各处阀门,检查管道连接准确性。待油箱温度降到43 ℃或52 ℃时,将水桶中冰水混合物迅速加入储物箱,连接齿轮泵电源通油持续循环2 min 后关闭电源,断开电源前需记录油箱温度。重复步骤1 清洗管道,保证实验前取样管的清洁干燥。

最后,在实验装置平直管段以8 cm 为间距安装磁铁,并保证磁场与油流方向的合向量大小相等且方向相同。探究磁处理对蜡沉积的影响,重复进行上述步骤。本研究中将经过磁场作用的油样定义为实验组;将经相同温度但不进行磁处理的油样定义为对照 组。

3 实验结果与讨论

3.1 实验数据记录

取样管的蜡沉积现象明显。由于实验结束后取样管中仍留存高温热油,在进行拆卸时受重力作用流出的热油溶解部分沉积蜡,造成管内蜡沉积层厚度分布不均匀,因此以测量沉积层最大厚度为准。相关实验数据如表2 所示。

表2 实验数据记录表Table 2 Experimental data record sheet

3.2 温度对蜡沉积的影响

由表2 可以看出,在水浴温度恒为16 ℃的条件下,随着出站温度的升高,对照样品获取的沉积蜡质量由33.48 g 降至26.51 g,蜡沉积层最大厚度从6.1 mm 减至5.6 mm;实验样品获取的沉积蜡质量由29.60 g 降至22.41 g,蜡沉积层最大厚度从4.8 mm减至4.4 mm。其原因是油温升高会促进蜡核形成,致使晶核数目不断增多。

在给定的温度条件下,溶液中的析蜡量保持不变,所以蜡核的增多必然会降低蜡晶的颗粒尺寸,并提高晶粒的分散度,形成小而弥散的蜡晶[6]。细微的晶粒不易形成空间网络架构结附在管壁上,所以提高油流温度能有效降低管道蜡沉积。因此,在外界温度一定时,管道内油温升高会引起管内外温差增大,从而导致蜡沉积减少。但在冷却液温度相同的条件下,随着油温升高,蜡沉积中高碳数组分会增多,而高碳数组分的含量决定了蜡沉积的软硬度,因此在实际管输中,油温并非越高越好[7]。

3.3 磁场对蜡沉积的影响

由表2 同样可以看出,在其他实验条件相同时,出口温度为43 ℃的对照样品与实验样品相比,所获取的沉积蜡质量由33.48 g 降至29.60 g,蜡沉积层最大厚度从6.1 mm 减至4.8 mm;出温度为52 ℃的对照y与实验相比,所获取的沉积蜡质量由26.51 g 降至22.41 g,蜡沉积层最大厚度从5.6 mm 减至4.4 mm。

上述结果产生的原因是磁场也会促进蜡核的生长,从而形成更多数量的蜡晶[8]。这进一步增大了蜡晶微粒的分散度,致使模拟油中晶粒的分布更趋于均匀稳定。磁场作用使得蜡晶不会在某一温度区间内大量析出,且析出的细小蜡晶易被油流冲走,不会在管壁迅速形成蜡晶网状结构,从而达到防止蜡沉积堵塞管道的效果。因此,在其他条件相同时,磁化输送也能减少管道内出现的蜡沉积现象。但磁处理效果并不是与磁场强度成简单的线性关系,也不是磁场强度越大,处理效果越好。

4 结论

通过上述研究可以得到结论:增大温差与磁处理都能提高蜡晶的形核速率,致使蜡晶颗粒在油流中进一步扩散,导致微晶粒在管壁上难以形成网络结构,从而减小了管道内壁发生蜡沉积的可能。但两组变量存在最优极值,过度改变温度及磁化强度将不利于管道输送效率,需要根据实际工况进行优化处理。

研究配制的模拟油各项理化性质与原油差异较大,仅验证了磁处理有益于含蜡原油输送技术的发展。同时,本实验变量梯度大,且变量较少,实验结果不能代表变量条件下蜡沉积的整体变化趋势。