基于摩擦振动递归特性识别滑动轴承摩擦状态的试验研究

邢鹏飞, 李国宾, 高洪涛, 高宏林, 卢立讯

(1.大连海事大学 轮机工程学院,辽宁 大连 116026;2.大连海事大学 船舶与海洋工程学院,辽宁 大连 116026)

滑动轴承因其承载能力强、运行平稳等优点,广泛应用于旋转机械中,其理想工作状态是液体摩擦状态[1]。然而,由于低速、重载、启停循环等多种因素影响,实际工作过程中滑动轴承的摩擦状态会由液体摩擦状态,转变为混合摩擦状态甚至边界摩擦状态,从而导致磨损加剧,甚至引发恶性事故[2]。因此,监测和诊断滑动轴承的摩擦状态,对于保证滑动轴承安全运行具有重要意义。

目前,常用的滑动轴承摩擦状态监测方法有:油膜压力及厚度监测法、轴心轨迹监测法、轴承温度监测法和声发射分析法等[3]。虽然这些方法研究成果众多且能有效监测滑动轴承润滑状态,但因设备昂贵、布置空间及测量方法限制,实际应用时仍然面临挑战。由于振动信号易于获取,且具有信息丰富等优点,基于振动分析的滑动轴承状态监测与故障诊断方法得到了广泛应用[4-5]。

摩擦振动是由摩擦副间摩擦引起的现象,包含许多与摩擦过程相关的信息,其变化规律必然能反映摩擦学系统的状态和特征[6]。因此,一些学者提出通过研究摩擦磨损过程中摩擦振动特征参数的变化规律,监测摩擦副的摩擦磨损状态[7-8]。然而,摩擦振动信号是复杂的非线性、非平稳信号,其特征提取一直是研究的难点[9]。

为了解决上述问题,混沌、分形、递归等非线性分析方法已广泛应用于摩擦振动特征提取研究中。由于递归分析方法摆脱了数据统计分布假设的限制,完全由信号驱动,近年来广泛应用于处理摩擦振动信号。Wernitz等[10]应用递归分析研究了盘式制动器的摩擦振动现象,发现其具有以间歇性现象为主的不稳定现象。Merten等[11]应用递归量化分析研究了摩擦振动的混沌性与周期性,并探讨其转变机制。Zhou等[12]应用交叉递归图研究摩擦振动与摩擦因数之间的相关性,发现边界摩擦条件下两者相关性最强。因此,运用递归分析方法提取滑动轴承的摩擦振动特征参数,可为其摩擦状态在线监测与识别提供新思路。

本文采用滑动轴承试验台进行不同摩擦摩擦状态模拟试验,采集轴承座处振动信号,应用谐波小波包变换[13]提取摩擦振动信号,并采用递归分析研究摩擦振动的递归特性,探讨摩擦振动递归特性在不同摩擦状态下的演变规律,进而提出一种基于确定度和聚类系数识别滑动轴承摩擦状态的方法,为滑动轴承摩擦状态在线监测提供参考。

1 递归分析

1.1 递归图

递归是耗散动力系统的基本特性,是指系统的某些状态在演变一段时间后再次与特定时间内某些状态相似的性质[14]。递归图可将动力系统递归行为可视化,是一种基于平面二维图形分析时间序列周期性、混沌性以及非平稳性的非线性分析方法。递归图的数学模型为

i,j=1,2,…,N

(1)

由式(1)可知,在相空间中,当相点X(j)落在以相点X(i)为中心、ε为半径的领域内时,Ri,j=1,反之,Ri,j=0。因此,将多维相空间中任意两点间的距离状态,转换由0,1构成的二维N×N方阵,进而将二维方阵可视化为由黑、白像素点及时间轴组成的二维图形,即为递归图。根据递归图的数学原理可知,递归图的构建以相空间重构为基础,本文对振动信号的递归图构建过程如下:根据摩擦振动发生机理,从原始信号中提取长度为L的摩擦振动信号x={xi,i=1,2,…,L};

(1) 计算摩擦振动信号的嵌入维数m及延迟时间τ;

(2) 进行相空间重构

N=L-(m-1)×τ

(2)

(3) 计算递归值,构建递归矩阵

(3)

i,j=1,2,…,N

(4) 将递归矩阵转换为由黑、白像素点及时间轴组成的递归图。

1.2 递归量化分析

递归量化分析对递归图中的孤立点、垂直线(水平线)及对角线等微观特征进行统计分析,并定义定量测度指标,用于更好地揭示系统的内在特性。目前,递归量化分析的主要指标包括:递归度、确定度、聚集系数、分歧度、递归时间和熵等参数[15]。在实际的应用中,相关理论和参数不断被完善和丰富,量化递归分析方法取得了长足的发展。常用的分析参数的定义如下

(1) 递归度(recurrence rate,RR),描述递归点在递归图中所占的百分比,用于衡量相空间中轨迹分布的稀疏程度。

(4)

根据文献[16],为了保证递归图的结构清晰,应使递归度RR=0.3。

(2) 确定度(determinism,DET),描述形成对角线的递归点与递归图中所有递归点的比例。

(5)

由于周期信号的递归图具有较长的对角线结构,混沌信号的递归图具有短的对角线结构,而随机信号递归图不具有对角线结构,因此确定度可用于描述系统的可预测性,当振动信号的RDET值越小,其可预测性越低[17]。

(3) 聚类系数(clustering coefficient, CC),基于复杂网络理论,用于描述递归图中与任意递归点相连的两个递归点彼此相连的概率。

(6)

根据文献[18],聚类系数对递归图中的动力学变化非常敏感:在周期状态下,递归图中递归点的状态邻域等于状态本身,因此聚类系数最大,即CC=1;随着系统中混沌行为的增强,聚类系数逐渐降低。

2 试验部分

2.1 试验装置

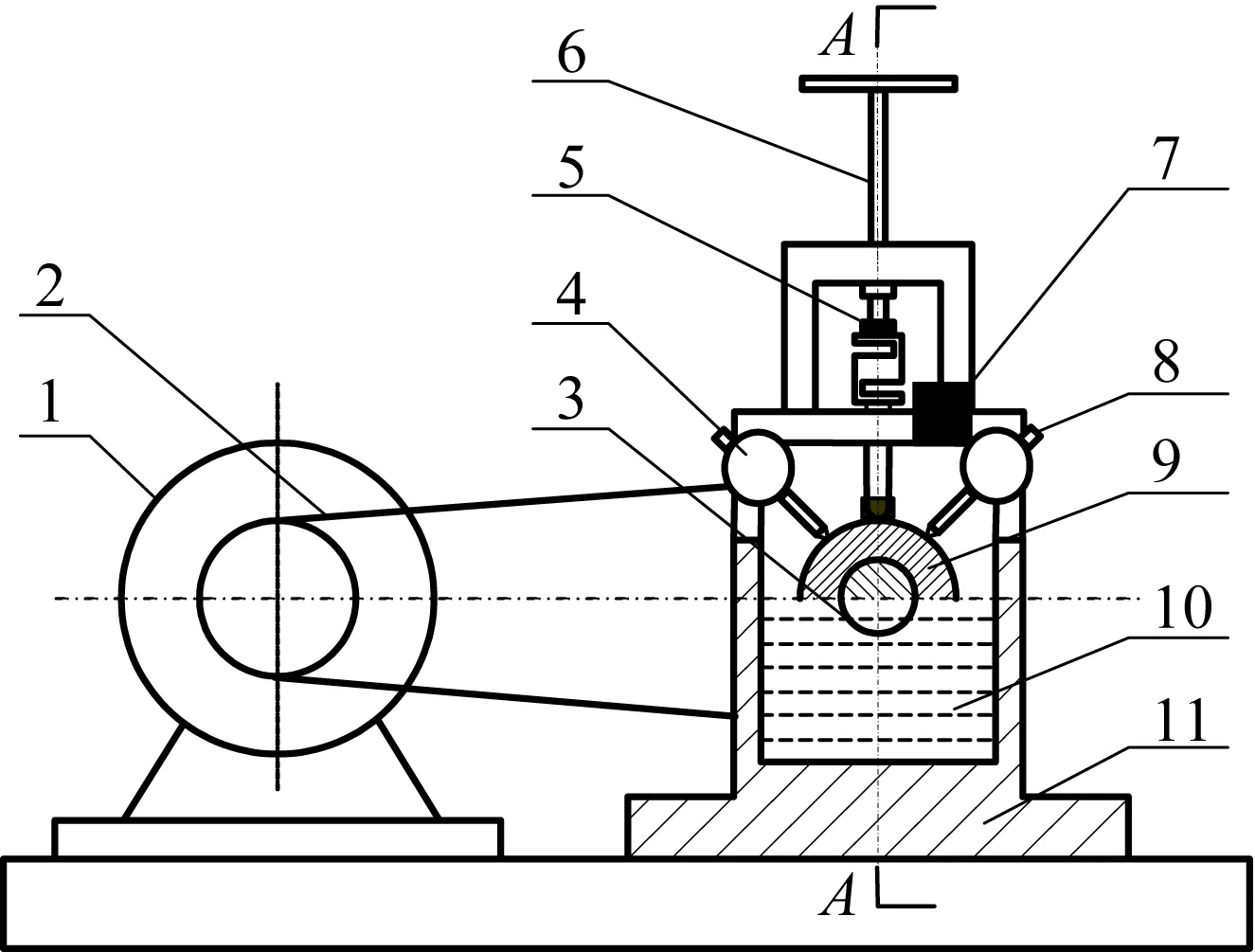

在滑动轴承试验台上进行不同摩擦状态下的运转试验,并采集轴承座处的振动信号,试验台结构如图1所示。直流电机通过皮带驱动主轴沿顺时针方向转动。采用脉冲宽度调制技术对直流电机进行调速,使主轴的转速范围在0~350 r/min,测速精度为1 r/min。主轴安装于箱体上,两端由滚动轴承支撑,并部分浸入润滑油中。轴瓦位于主轴正上方,其上安装有两个互成90°的千分表,用于测量轴瓦在左、右45°方向上的偏移量。摩擦力由摩擦力传感器测量。加载手柄用于向轴瓦施加载荷,并由压力传感器测量。三轴加速度传感器固定在轴瓦上用于采集振动信号。主要测量装置参数如表1所示。

1.直流电机;2.传动皮带;3.主轴;4,8.千分表;5.压力传感器;6.加载手柄;7.摩擦力传感器;9.轴瓦;10.润滑油;11.箱体;12.滚动轴承;13.三轴加速度传感器;14.皮带驱动轮。

图1 滑动轴承试验台结构示意图

Fig.1 The schematic diagram of the sliding bearing test rig

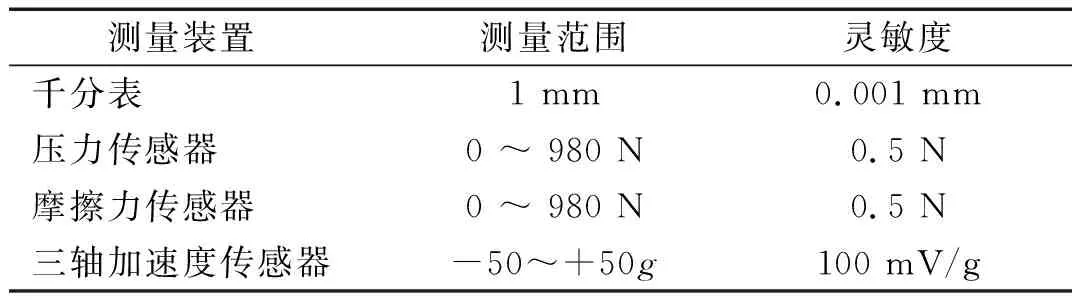

表1 测量装置参数

2.2 试验方法

试验主轴采用硬度为HRC49的40Cr淬火钢制成,直径为65 mm,表面粗糙度Ra=0.8 μm。轴瓦采用铸铜合金制成,内径为65 mm,有效宽度为167 mm,表面粗糙度Sa=1.6 μm。试验选用密度为0.895 7 g/cm3、黏度为139.6 cS(40 ℃)和12.5 cS(100 ℃)的CD40型润滑油。

根据滑动轴承油膜形成的原理,本文通过在恒定静载荷作用下,改变主轴转速,从而获得的不同摩擦状态,方法是:在700 N静载荷下,以15 r/min的步长,调整主轴转速从15 r/min提高到240 r/min,并使滑动轴承在每个转速下运行10 min。

2.3 数据采集

(1) 摩擦学参数

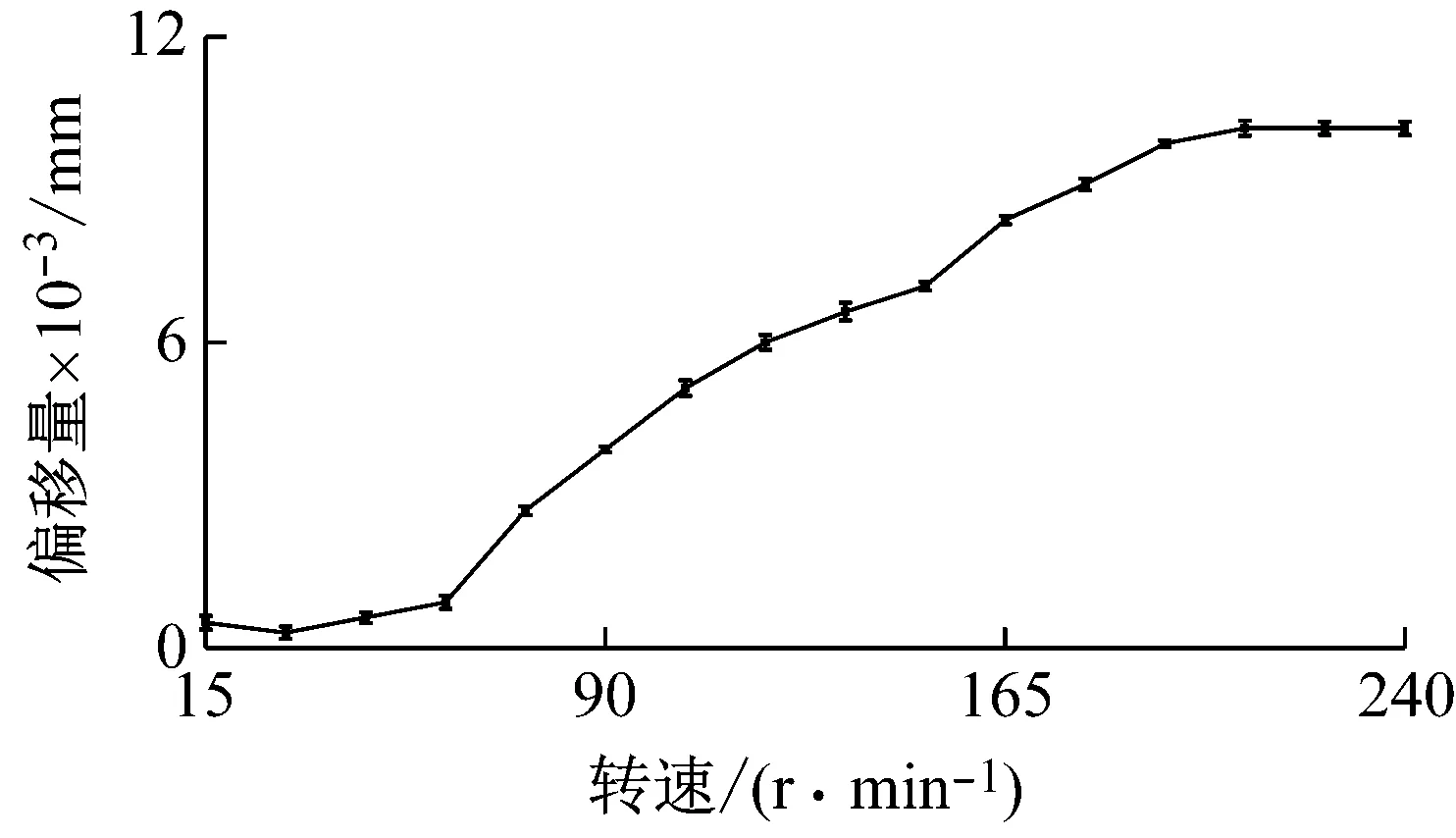

在试验过程中,分别测量不同转速下的轴瓦偏移量和摩擦力,如图2和图3所示。根据测量数据,可以得到最小油膜厚度hmin[19]和摩擦因数f

(a) 左45°千分表

(b) 右45°千分表

(7)

f=F/W

(8)

式中:F为测得的摩擦力;W=W0+W1为法向载荷;W0=31.4 N为轴瓦与传感器的质量;W1=700 N为施加的法向载荷。

图3 不同转速下测得的摩擦力

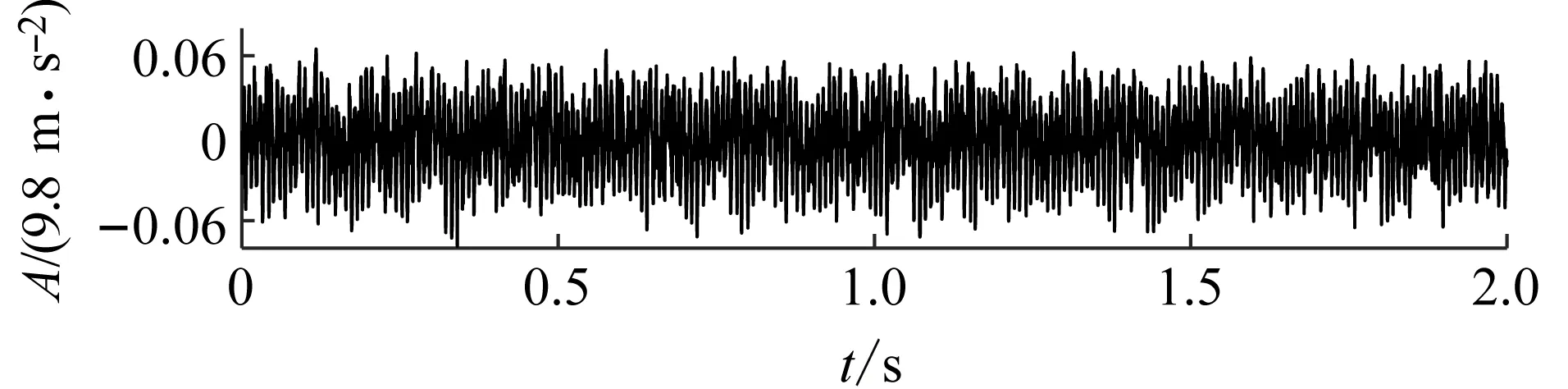

(2) 振动信号

采用INV3062T2型信号采集仪采集振动信号,每隔20 s采集一组振动信号,采样点为10 240个,采样间隔为0.195 ms。在每个转速下,采集30组振动信号。

2.4 确定摩擦状态

根据文献[20],在通常情况下,滑动轴承的摩擦状态通过膜厚比R确定,其计算公式如下

(9)

式中:d为最小油膜厚度厚度;R1为轴瓦的表面粗糙度;R2为主轴的表面粗糙度。当R<1时,滑动轴承处于边界摩擦状态;当1≤R≤3时,滑动轴承处于混合摩擦状态;当R>3时,滑动轴承处于液体摩擦状态。

试验过程中,不同转速下的膜厚比范围见表2。从表2中可以看出,当转速在15~60 r/min内时,滑动轴承处于边界摩擦状态;当转速在75~150 r/min内时,滑动轴承处于混合摩擦状态;当转速在165~240 r/min内时,滑动轴承处于液体摩擦状态。

表2 不同转速下膜厚比范围

3 振动信号处理

3.1 振动信号时频分析

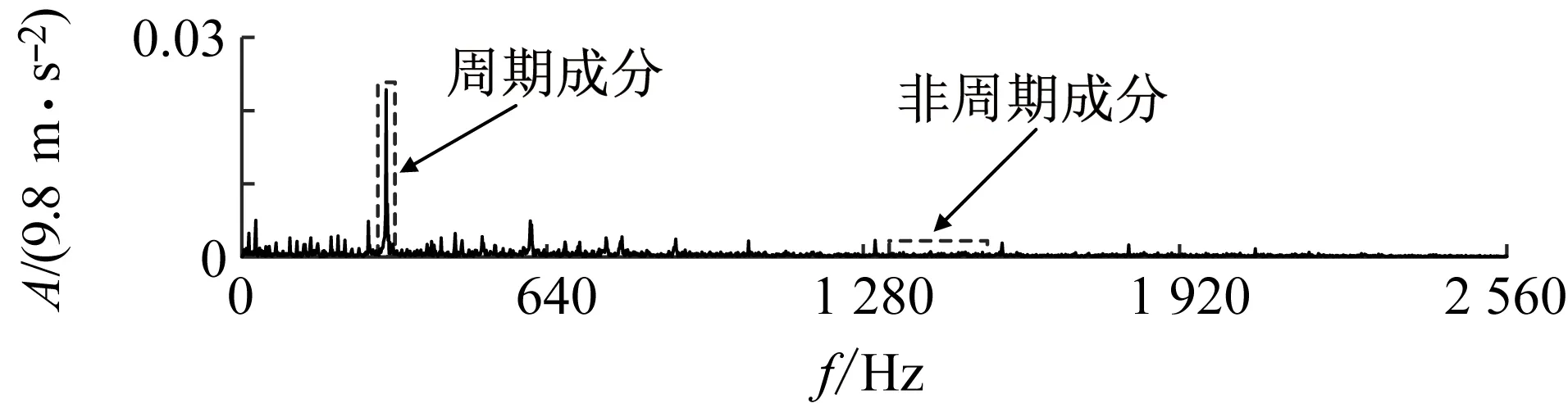

为确定摩擦振动信号的分布频段,从而提取摩擦振动信号,对振动信号进行频谱分析。以45 r/min采集的振动信号为例,其时域波形和频谱见图4。从图4(a)可知,被测信号的时域波形复杂,且在不同时刻幅值波动较大,无明显的周期特征。从图4(b)可知振幅较大的周期成分聚集在谱线上,如主频;振幅较小的非周期成分分布在连续谱中,如100~200 Hz,200~300Hz等边频。

(a)

(b)

3.2 摩擦振动信号提取

滑动轴承运转过程中产生的振动信号包含复杂的频率成分。根据文献[21],在滑动轴承振动信号中,随转速成比例变化的周期成分能够反映主轴与轴瓦间的接触特性。同时,根据文献[22],均方根值与摩擦因数变化一致的非周期成分能够反映摩擦副间摩擦特性。根据上述文献提出的方法,本文采用10层谐波小波包变换,提取原始振动信号中能够反映摩擦状态的周期成分和非周期成分,方法是:以每组振动信号的平均值为阈值,将幅值小于阈值的频率成分视为非周期分量;直接提取振动信号中随转速变化的周期成分,重构为周期信信号;提取0~100 Hz内的非周期成分,重构为非周期信号。不同转速下周期信号及其幅值变化见图5。由图5可知,周期成分的频率随转速成比例变化,同时其幅值随转速的增加而呈现出3种变化趋势,即幅值在边界摩擦时增加,在混合摩擦时减小,在液体摩擦时平稳波动,与柳霆等研究的结果一致,因此提取的周期分量可以反映主轴与轴瓦的接触状态。不同转速下非周期信号的均方根值及摩擦因数的变化见图6。由图6可知,非周期信号的均方根的变化趋势与摩擦因数的变化趋势高度一致,说明提取的非周期成分可以表征主轴与轴瓦间的摩擦特性。在此基础上,将周期信号与非周期信号进行算术相加,将得到的组合信号作为摩擦振动信号。以45 r/min工况下提取的周期信号、非周期信号及摩擦振动信号为例,其时域波形见图7。从图7(a)可知,重构的周期信号具有等幅度的正弦波形,具有明显的周期特征;从图7(b)可知,重构的非周期信号波形非常不规则,其幅值较小且波动剧烈;从图7(c)可知,与周期信号相比,摩擦振动信号的波形由于非周期信号的影响变得不规则,即其振幅明显地波动,不再呈现等幅的正弦变化。

图5 周期信号频率及其幅值变换趋势

图6 非周期信号均方根值和摩擦因数的变化趋势

(a) 提取的周期信号

(b) 提取的非周期信号

(c) 摩擦振动信号

4 结果与讨论

为了研究滑动轴承摩擦振动信号的递归特性,构建不同转速下摩擦振动信号的递归图,探讨摩擦振动递归图在不同摩擦状态下的演化过程,同时对摩擦振动信号进行递归量化分析,提出一种基于确定度和聚类系数识别滑动轴承摩擦状态的方法。

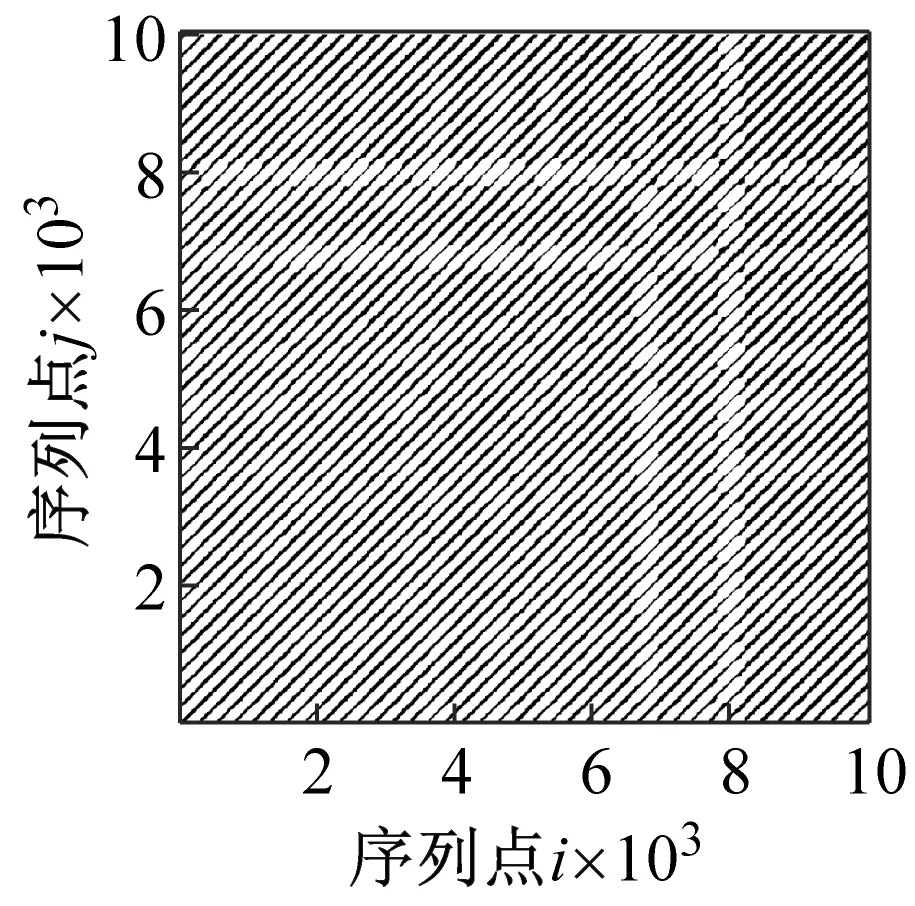

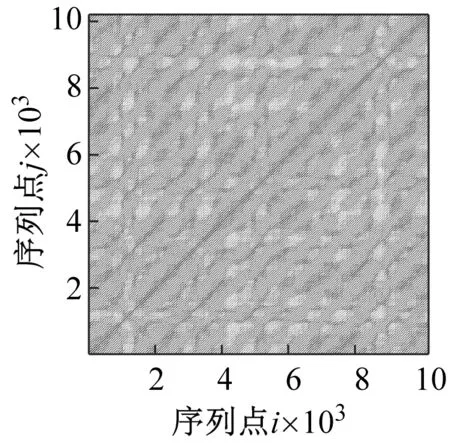

4.1 摩擦振动递归图演化规律

采用C-C方法,计算摩擦振动信号的嵌入维数和延迟时间,根据Takens定理[23]重构其相空间。根据Webber等的研究,ε取值应保证信号递归度RR=0.3,构建了不同摩擦状态下摩擦振动信号的递归图,如图8所示。由图8(a)~图8(d)可知,边界摩擦状态下,递归点汇聚成相互平行的连续对角线,几乎不存在独立递归点,呈现出周期性,属于周期模式[24],且随着转速的增加,对角线变得更加密集;由图8(e)~图8(j)可知,混合摩擦状态下,随着转速的增加,部分对角线出现中断,出现模糊的白斑区域及孤立的递归点,递归图逐渐转变为周期模式与稳态模式的混叠模式[25];由图8(k)-图8(p)可知,液体摩擦状态下,不再包含较长的对角线结构,黑白区域逐渐均匀,递归图趋于稳态模式[26]。

综合上述分析,递归图的宏观模式可以很好地描述滑动轴承摩擦振动信号随摩擦状态变化的演化规律,即边界摩擦状态时,摩擦振动递归图对应于周期模式;混合摩擦状态时,摩擦振动递归图对应于周期模式和稳态模式的混叠模式;液体摩擦状态时,摩擦振动递归图对应于稳态模式。

4.2 递归量化参数演化规律

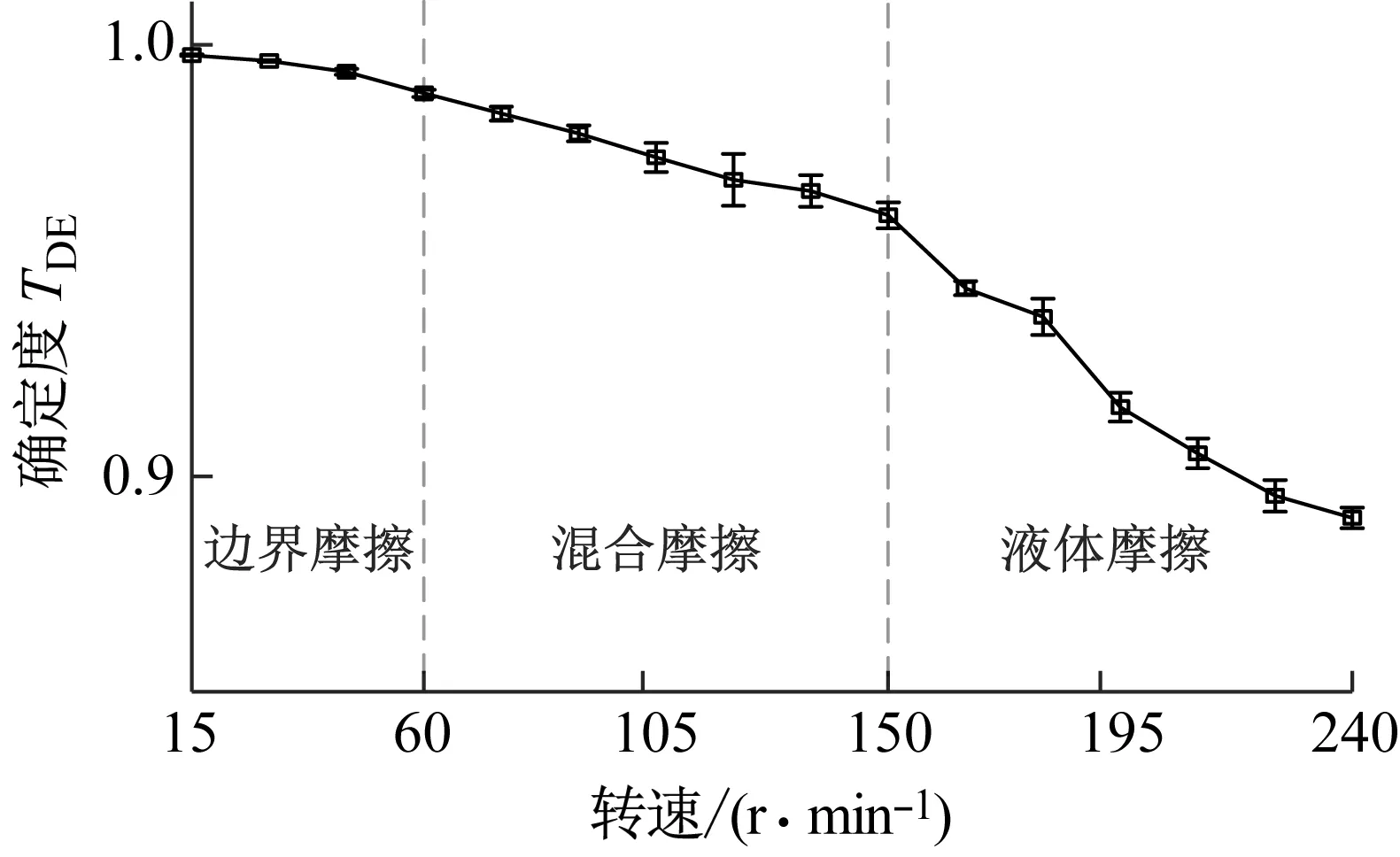

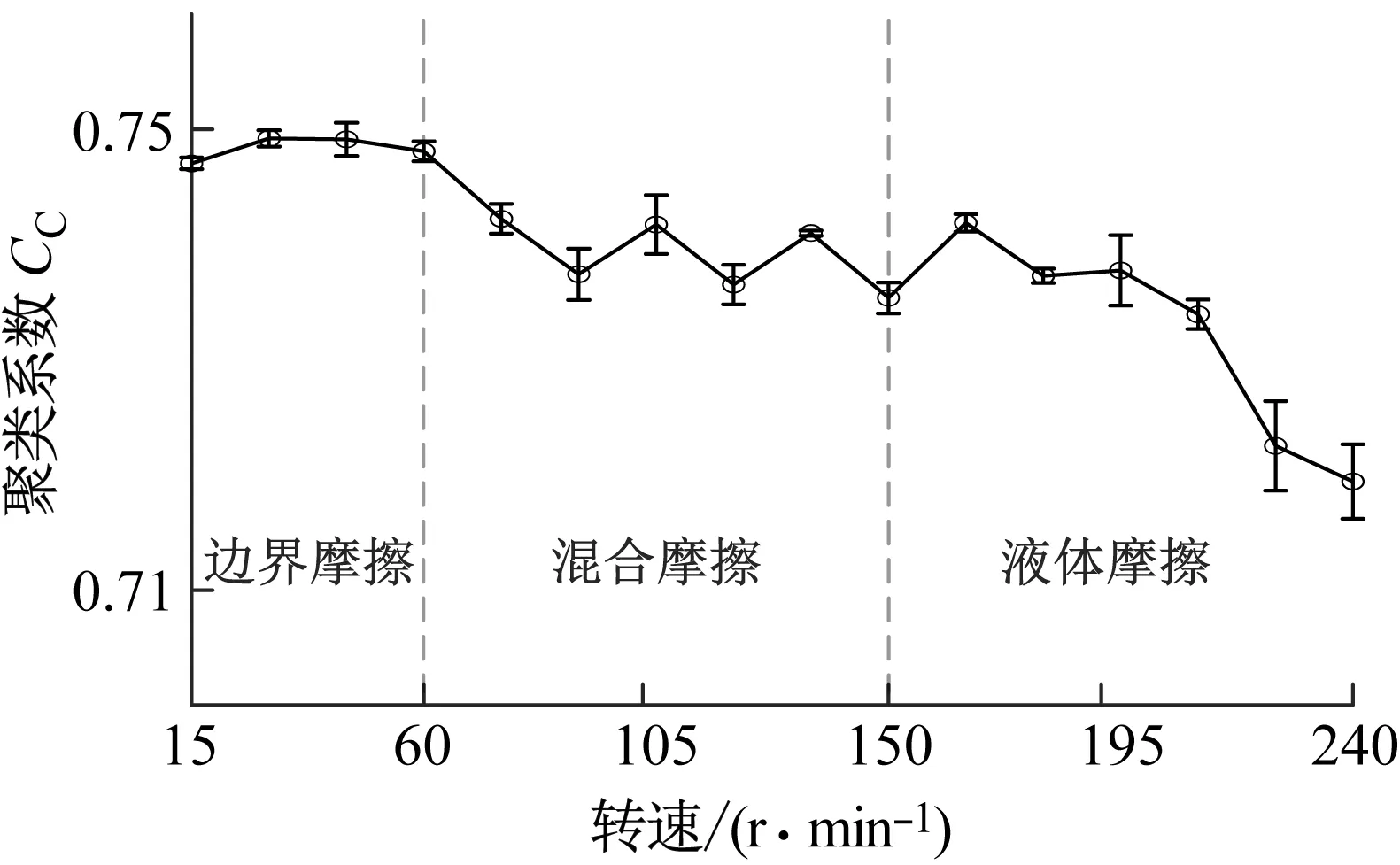

递归量化分析的参数多,不同的递归量化分析参数描述了滑动轴承不同的动力学特性,但并非所有参数均能有效表征滑动轴承的不同摩擦状态。同时各个参数之间并不完全独立,若使用全部参数会导致冗余的结果。通过试验对比,本文选择确定度和聚类系数作为摩擦振动信号的递归量化分析参数,演化规律见图9。

确定度描述了相空间中相点轨迹的可预测性,对于周期模式递归图,其数值较大,而对于稳态模式递归图,其值往往较小。聚类系数描述了滑动轴承摩擦振动信号的混沌特性,随着系统中混沌行为的增强,聚类系数逐渐降低,其值周期模式较大,稳态模式较小。由图9(a)可知,摩擦振动信号的确定度随着转速的增加逐渐降低,边界摩擦时最大,液体摩擦时最小。由图9(b)可知,摩擦振动信号的聚类系数分为3个阶段:边界摩擦时,聚类系数较大,且随转速增加保持稳定;混合摩擦时,聚类系数降低,且随转速增加波动明显;液体摩擦时,混叠模式的聚类系数最小,且随转速增加迅速下降。

结合图8的分析可知,边界摩擦下递归图表现为周期模式递归图,对角线结构清晰,分布均匀,滑动轴承系统的周期行为明显,混沌行为较弱,因此确定度和聚类系数均较大。混合摩擦时,递归图表现周期模式和稳态模式的混叠模式,系统的周期行为减弱,混沌行为增强,因此确定度和聚类系数均降低;同时,聚类系数表现出明显的波动,说明该状态下周期行为、混沌行为的主导作用在变化。液体摩擦时,孤立点、孤立线段进一步增多,黑白区域逐渐均匀,递归图趋于稳态模式,系统的周期行为最弱,混沌行为逐渐增强,确定度与聚类系数迅速降低。

(e) 75 r/min(f) 90 r/min(g) 105 r/min

(h) 120 r/min(i) 135 r/min(j) 150 r/min

(k) 165 r/min(l) 180 r/min(m) 195 r/min

(n) 210 r/min(o) 225 r/min(p) 240 r/min

(a) 确定度

(b) 聚类系数

4.3 摩擦状态识别

为了利用摩擦振动信号识别滑动轴承的摩擦状态,建立了以确定度参数为横轴(X轴),以聚类系数参数为纵轴(Y轴)的平面直角坐标系,并给出了不同摩擦状态下两种参数的交点分布,以各摩擦状态下最外围交点为边界点,绘制交点分布区域,见图10。从图10可知,每种摩擦状态都有一个独立的交点分布区域,这表明可以通过交点在坐标系中的位置来识别摩擦状态。以图10中的A点为例,可以注意到,A点的X坐标值可能出现在3个区域,即边界摩擦状态、混合摩擦状态和液体摩擦状态;而A点的Y坐标值可能出现在两个区域,即混合摩擦状态和液体摩擦状态。但点A的位置是唯一确定的,只能在混合摩擦状态下存在。因此,可通过同时计算摩擦振动信号的确定度和聚类系数实现滑动轴承摩擦状态的识别。

图10 不同摩擦状态下确定度与聚类系数的交点分布

5 结 论

摩擦振动信号能够反映滑动轴承的摩擦状态,本文通过递归分析方法研究不同摩擦状态下滑动轴承摩擦振动信号,探讨摩擦振动的递归特性演变,结论如下:

(1) 不同摩擦状态下,摩擦振动递归图具有不同模式。边界摩擦状态下,摩擦振动递归图呈现出周期模式;混合摩擦状态下,摩擦振动递归图为周期模式与稳态模式的混叠模式;液体摩擦状态下,摩擦振动递归图趋于稳态模式。

(2) 递归量化分析可以表征不同摩擦状态下滑动轴承的动力学行为,通过同时提取摩擦振动递归图的确定度及聚类系数,可以实现滑动轴承摩擦状态的识别。