基于安装相位寻优的航空发动机多级转子振动抑制方法

陈 越, 崔继文, 孙 逊, 谭久彬

(1.哈尔滨工业大学 超精密光电仪器工程研究所,哈尔滨 150080;2.哈尔滨工业大学 超精密仪器技术及智能化工信部重点实验室,哈尔滨 150080)

在我国全面启动和实施“两机”重大专项的研究背景和国内外巨大的市场需求下,提升航空发动机的装配质量和装配效率对增强我国高端装备制造业的国际竞争力具有重要意义,而振动响应是评价航空发动机装配质量的重要指标[1]。航空发动机核心机部件是由各单级转子经由自身装配止口逐级堆叠而成的多级转子系统[2-3],在装配过程中形成的几何和质量偏心传递误差被认为是引起系统振动的重要因素[4-5]。如何在测量和预装配阶段就能实现对各级转子几何和质量偏心的精准预测和安装相位的最优匹配,进而满足转子的振动指标,是近年来国内外航发制造商和科研团队正在攻克的关键技术,以避免反复拆装和振动试车带来的时间和成本消耗。下面对国内外现有研究进行概述。

Hussain等[6-8]最早提出通过改变各级转子安装相位的方法来优化多级转子几何偏心,使转子的装配轴线尽量趋近于直线,避免过度弯曲引起转子系统的振动故障。基于这种“直线装配”的概念,Yang等[9-12]提出以转子几何测试转台的旋转轴作为相位优化的计算基准可以得到最小的几何偏心误差。该方法已应用于英国RPI公司生产的IMAP转子形位测量机的InliStack装配软件中。中国民航大学研究团队[13-14]也复现了此方法,并通过振动试车验证了其有效性。中国航发黎明和606所[15-16]联合提出了一种控制转子同心度和初始不平衡量的安装相位优化方法,但该研究中仅通过装配止口的形位公差来估算转子初始不平衡量的方法存在一定的局限性。丁司懿等[17]提出了一种转子装配同心度的偏差传递与相位优化模型,但该方法属于逐级装配优化,无法保证整体同轴度达到最优。Wang等[18]构建了一种使多级转子整体同轴度极小化的安装相位优化模型,该模型可以根据装配止口的形位公差准确预测装配体的整体同心度偏差。Liu等[19]利用该模型进一步推导了转子质量偏心在装配过程中的变换过程。Sun等[20]将以上研究结合,提出了一种基于几何和质量偏心双目标极小化的安装相位优化方法。Chen等[21]指出上述研究不应将质量偏心的优化基准等同于几何偏心,提出了一种基于时变旋转轴的转子不平衡量优化方法。Sun等[22]提出了一种基于几何偏心最小化的航空发动机转子相位修正方法,其理论模型的内涵与Wang等的研究相同。

以上研究都是通过最优匹配各级转子的安装相位,从而最大程度地减小由几何和质量偏心误差引起的振动响应。但还存在以下两个问题:第一,从机械常识来讲,通过改变多级转子的安装相位来优化几何和质量偏心,在一定程度上肯定能起到振动抑制的效果,但上述研究并没有在理论上建立转子安装相位与振动响应的直接关系,研究处于定性分析而非定量分析;第二,若以减少振动为研究目的,就应直接以转子系统的振动响应作为优化目标计算最优安装相位,不应再以几何和质量偏心作为优化目标。

综上所述,针对问题一,本研究构建了转子安装相位与振动响应之间的理论模型,即在各级转子几何和质量特性参数已知的情况下,以各级转子安装相位为输入量,可直接求得转子系统各节点的振动响应;针对问题二,本研究采用遗传算法构建了基于振动位移极小化的各级转子安装相位寻优模型。

1 建立转子安装相位与振动响应的数学关系

1.1 不平衡质量点与装配止口形心的坐标传递模型

n∈N*,n>1

(1)

(2)

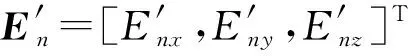

图1 三级转子装配示意图

式中,θzn为第n级转子的安装相位,即待优化变量。

(3)

1.2 质量偏心与止口偏心对转轴的节点激励

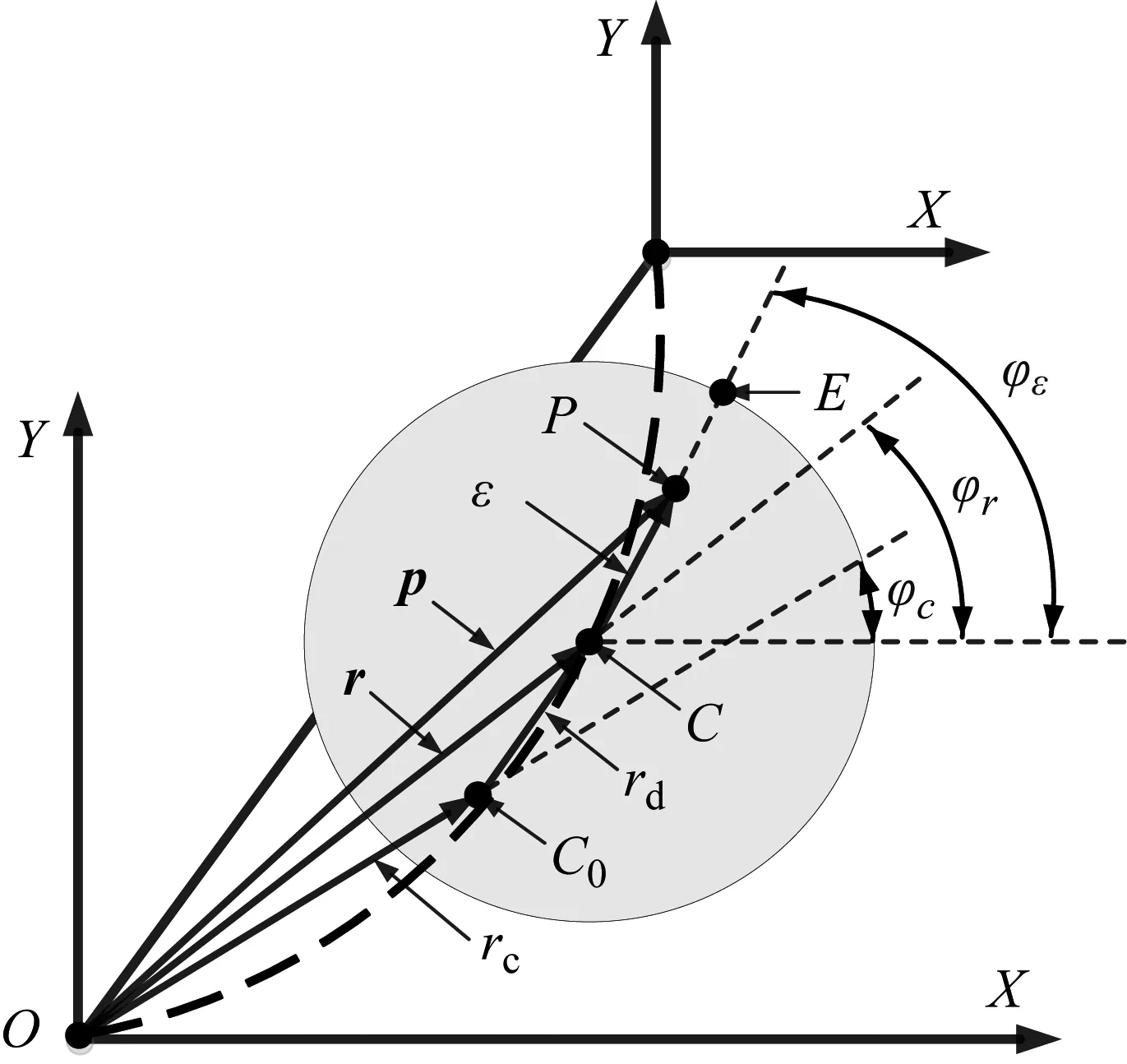

图2所示为同时带有质量偏心和止口偏心的单节点运动模型。O为运动参考坐标系的原点;P为质心;ε为质量偏心距;E为与质心对应的不平衡质量点;C为止口形心;rc为止口形心的初始偏心距;rd为止口形心的运动位移;r为止口形心的总位移,即rc和rd的合矢量;p为质心的总位移,即r和ε的合矢量。

图2 单节点运动模型

令节点质量为m,转轴刚度和阻尼系数分别为k和c,其运动方程可由式(4)表达

(4)

同理,令第n级转子质量为mn,转轴刚度和阻尼系数分别为kn和cn,其运动方程为

(5)

式中:以unren替代mnεn;un为不平衡质量;ω2unren和knrcn分别为质量偏心和止口偏心对转轴的激励力;ren和rcn分别为不平衡质量和止口偏心的作用矢径,可由以下步骤求得:

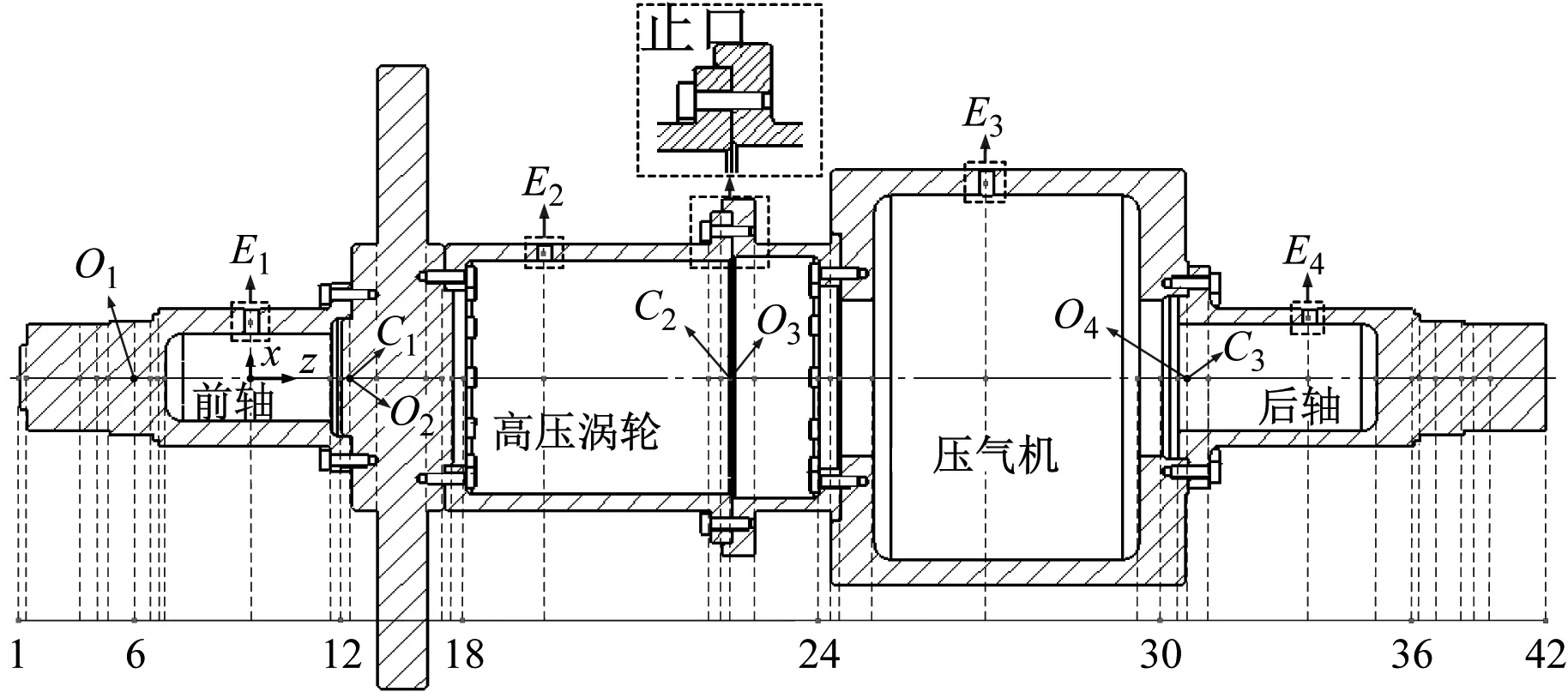

(1) 令旋转轴的直线参数方程为

(6)

(2) 过转子上任一点A且与旋转轴垂直的法平面方程为

(7)

(3) 联立式(6)和式(7)可得到直线方程的参数λ为

(8)

(4) 将λ代入式(6)可得到旋转轴与法平面交点J的坐标

(9)

(10)

令第一级转子的不平衡矢径re1作为X参考方向,其他转子质量偏心和止口偏心的激励力与其相位差可由式(11)得到

(11)

将各级转子质量偏心的激励力分解到X和Y方向为

(12)

同理,将各级转子止口偏心的位移激励分解到X和Y方向为

(13)

1.3 多级转子系统运动模型

转轴单元的运动方程采用Timoshenko梁模型[23]构建,如式(14)所示

(14)

式中:Men,Gen,Cen和Ken分别为单节点的质量矩阵、回转矩阵、阻尼矩阵和刚度矩阵;{qen}={xn,θyn,yn,-θxn,x(n+1),θy(n+1),y(n+1),-θx(n+1)}T为轴单元的位移向量。

将n个轴单元的集中质量、支承单元和节点激励叠加为系统运动方程为

{Us}+[Ks]{Fs}

(15)

式中:{q}为系统位移向量;{Us}为所有质量偏心的激励向量;{Fs}为所有止口偏心的激励向量。

(16)

{Us}={…,Uxi,0,Uyi,0,Ux(i+1),0,Uy(i+1),0,…},

i∈N*,1≤i≤n+1

(17)

{Fs}={…,Fxi,0,Fyi,0,Fx(i+1),0,Fy(i+1),0,…},

i∈N*,1≤i≤n+1

(18)

式中:Ms为4(n+1)×4(n+1)的系统质量矩阵。Mdi为集中质量矩阵,用于加载锁紧零件的附加质量和惯量;Ks为系统刚度矩阵;ω[Gs+Cs]为包含阻尼的系统回转矩阵;Kbi和Cbi分别为支承节点处的刚度和阻尼系数矩阵。

(19)

(20)

(21)

(22)

(23)

(24)

1.4 优化目标

采用Newmark-β逐步积分法[24]计算转子系统的振动响应。在转速R下,单个节点i稳态时的横向振动位移可由式(25)表示,其中k为节点总数。

(25)

以转子系统所有节点振动位移的最大值来表征整个转子的振动水平,并以此作为各级转子安装相位(θzn)的优化目标,如式(26)所示

(26)

若需要同时优化多个转速下的振动位移,根据目标规划法[25], 将各转速下的目标函数做统一量纲处理,将多目标优化问题转化为归一化评价函数F(x),尽量使结果接近各单目标的最优解,如式(27)所示

(27)

式中,∇fRz为在第z个转速下求得的转子系统最小振动位移。基于遗传算法[26],令每一级转子的安装相位都为一个基因,由这些基因组成的安装相位序列x作为一个染色体,随机生成1 000个这种相位范围内的序列作为相位初始种群。以优化目标作为适应度函数,计算每个装配序列得到的适应度,抑制适应度大的装配序列,保留适应度小的装配序列,然后进行交叉、变异等遗传操作,进化新一代相位种群。如此反复迭代直至满足收敛条件,并获得最优的安装相位序列。

2 算例分析

2.1 多级转子有限元模型

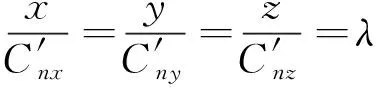

图3所示为四级高压模拟转子系统,该转子是对某真实航空发动机高压转子按一定比例进行缩尺,并简化为由前轴,高压涡轮,压气机和后轴四部分逐级装配而成的多级转子。前轴默认不动,与高压涡轮采用12个均布螺钉联接,即高压涡轮可选择的安装相位θz2有0°,30°,60°,90°,120°,180°;压气机和高压涡轮采用24个均布螺钉联接,即压气机可选择的安装相位θz3有0°,15°,30°,45°,60°,75°,90°,105°,120°,135°,150°,165°,180°;后轴与压气机采用12个均布螺钉联接,即压气机可选择的安装相位θz4与θz2相同。图3标明了有限元模型的节点划分;图4给出了转子模型的尺寸参数。转子材料的弹性模量为2×1011Pa,密度为7 850 kg/m3,泊松比为0.3。所有联接处的均布螺钉按集中质量分别加载到节点12、节点17、节点22、节点25、节点32。12个均布螺钉的质量和直径转动惯量分别为0.014 kg和4.89×10-6kg·m2;24个均布螺钉的质量和直径转动惯量分别为0.028 kg和2.92×10-5kg·m2。左右支承单元分别加载到节点6和节点38,忽略交叉刚度和阻尼的影响,令Kxx=Kyy=2×106N/mm。

图3 高压模拟转子

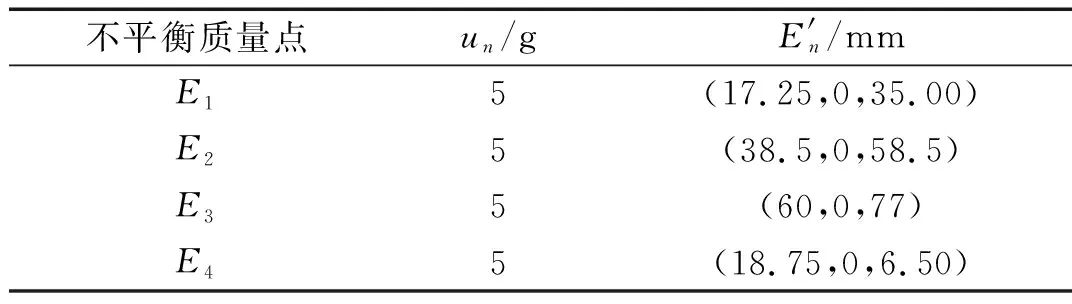

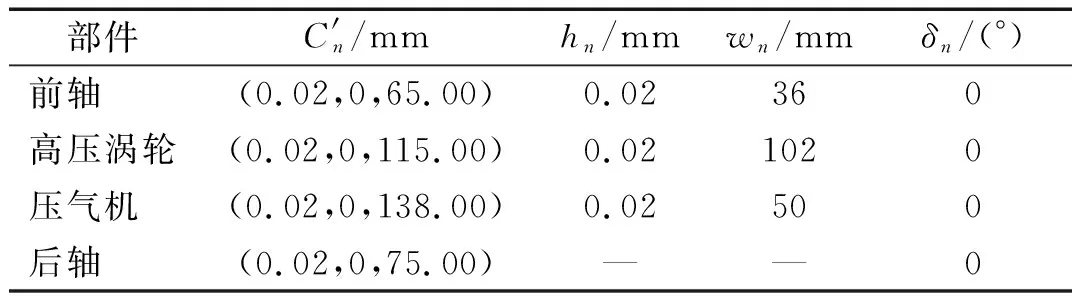

如图3所示,在各级转子上分别设置不平衡质量点(E1,E2,E3,E4),其相对自身测量坐标系原点(O1,O2,O3,O4)的初始坐标和不平衡质量如表1所示,分别加载到对应节点(10,19,28,34)处。表2给出了各级转子装配止口形心的初始坐标和形位公差的设置,分别加载到装配节点(13,22,32)处。

图4 转子模型尺寸参数

表1 不平衡质量点设置

表2 装配止口几何参数设置

2.2 不同转速和不同优化目标下的安装相位寻优结果

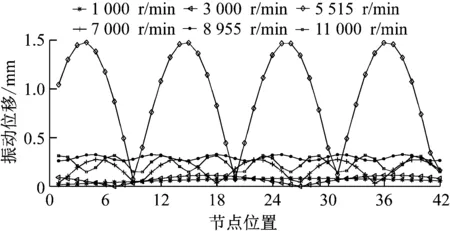

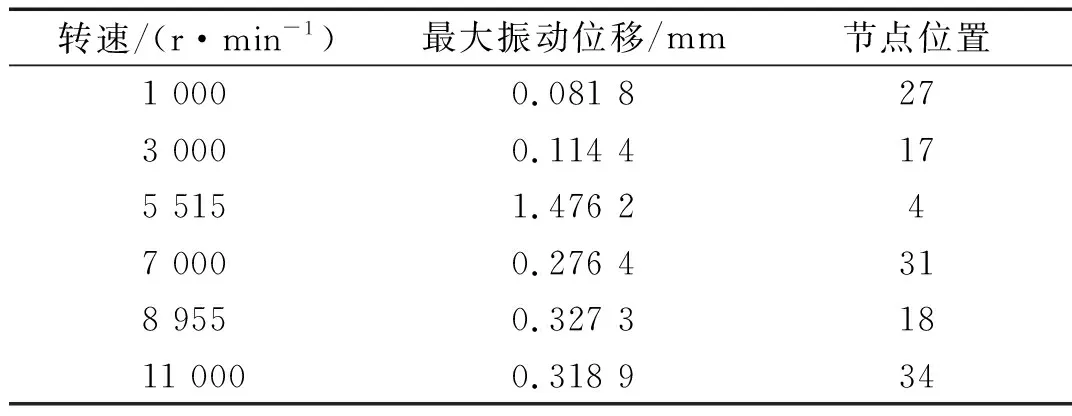

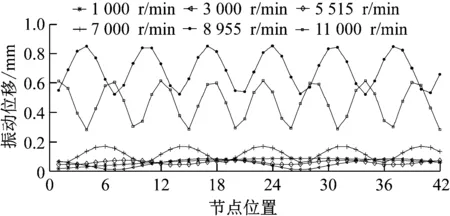

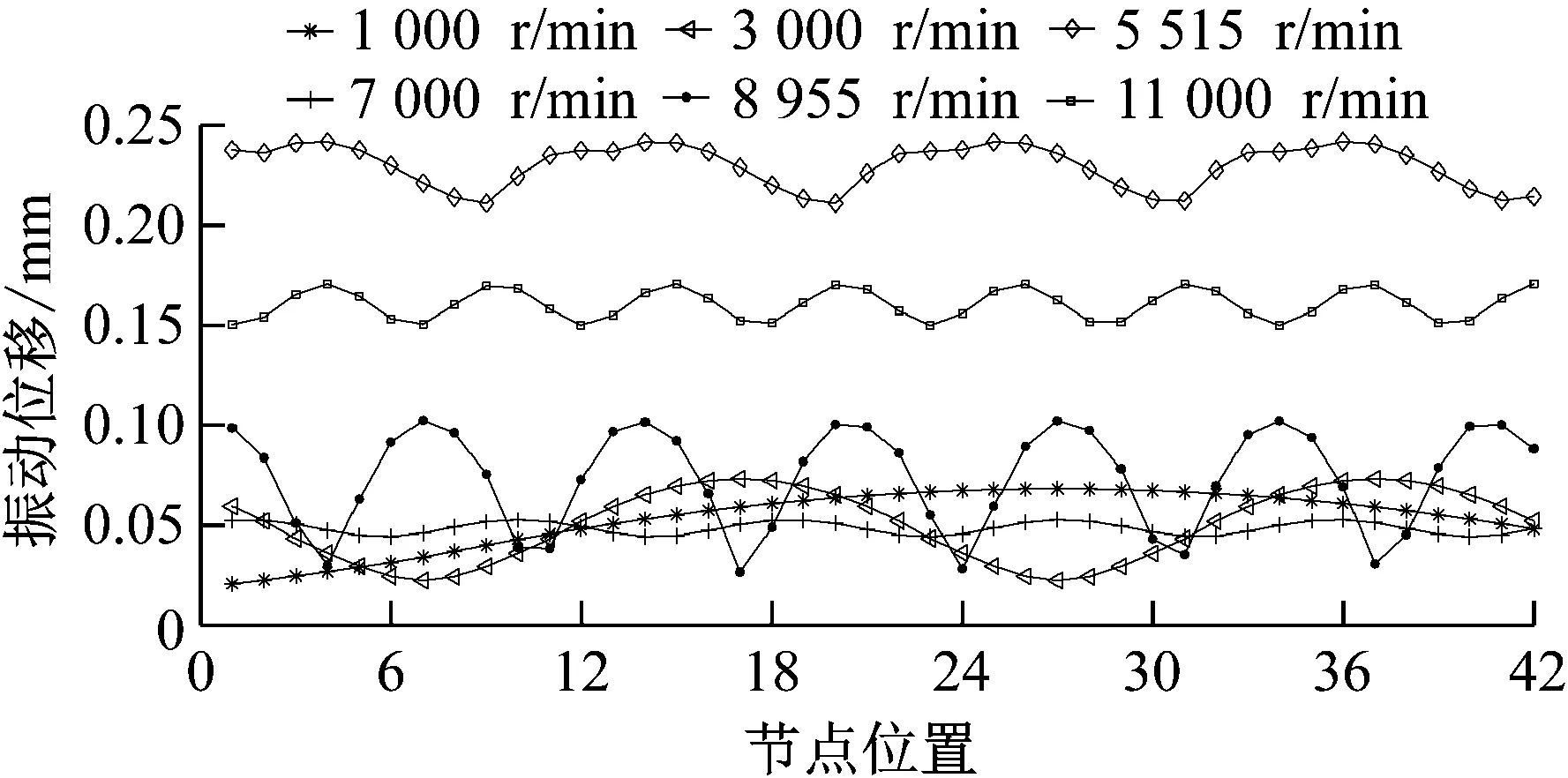

首先计算出高压模拟转子系统的一阶和二阶临界转速分别为5 515 r/min(R1)和8 955 r/min(R2)。图5所示为在未经优化的默认安装相位序列下(θz2=0°,θz3=0°,θz4=0°),转子系统分别在1 000 r/min,3 000 r/min,5 515 r/min,7 000 r/min,8 955 r/min和11 000 r/min下的全节点振动位移曲线。表3记录了在上述转速下,转子系统全节点的最大振动位移及其所在位置。结果表明,在默认安装相位序列下,最大振动位移(1.476 2 mm)出现在一阶临界转速,其次是二阶临界转速下的0.327 3 mm。

图5 默认安装相位序列下不同转速的转子振动位移

表3 默认安装相位序列下不同转速的转子最大振动位移

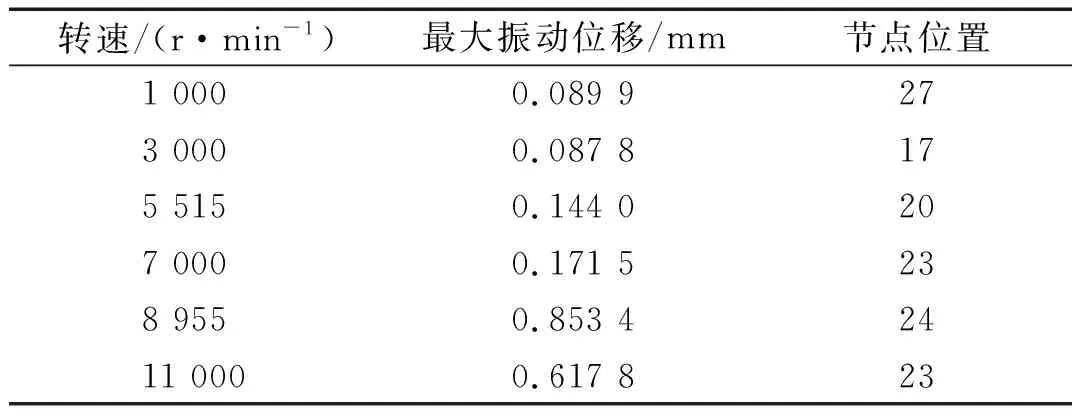

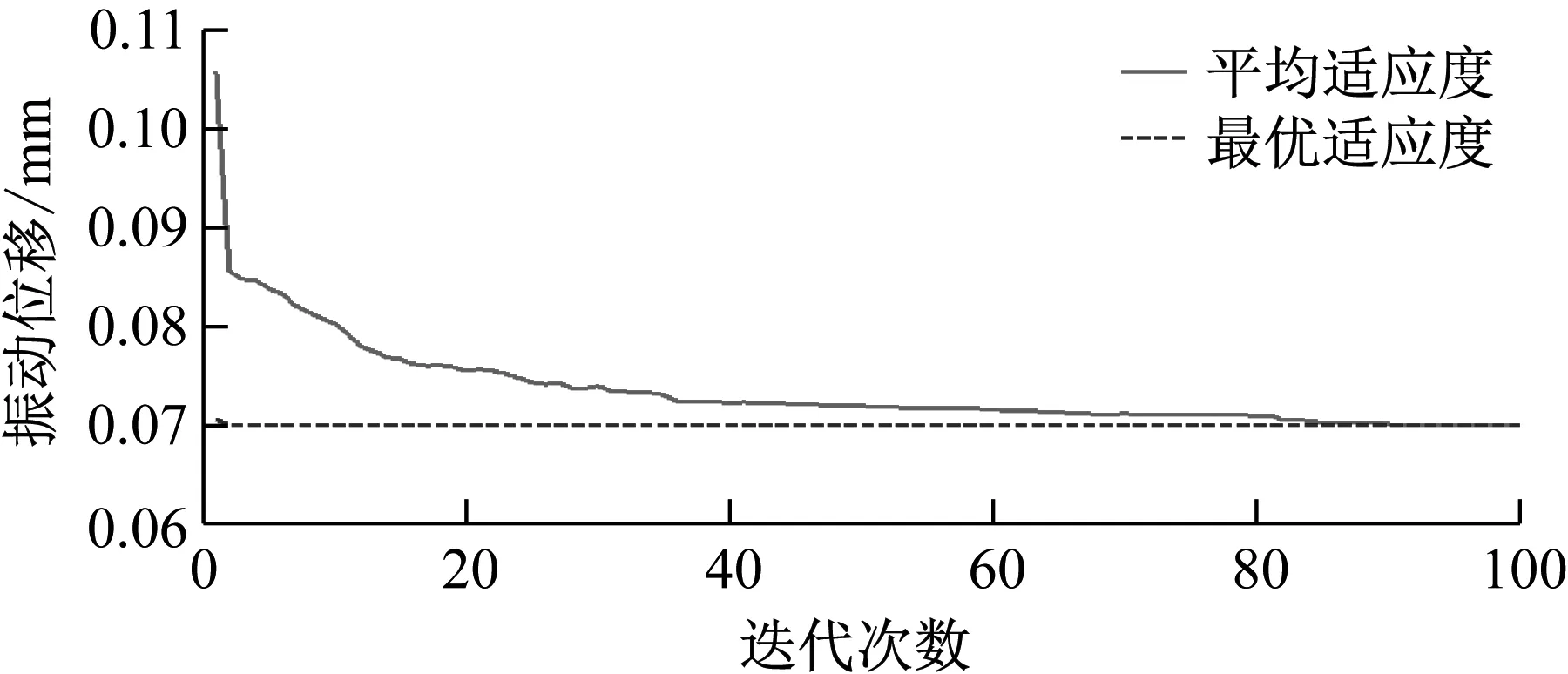

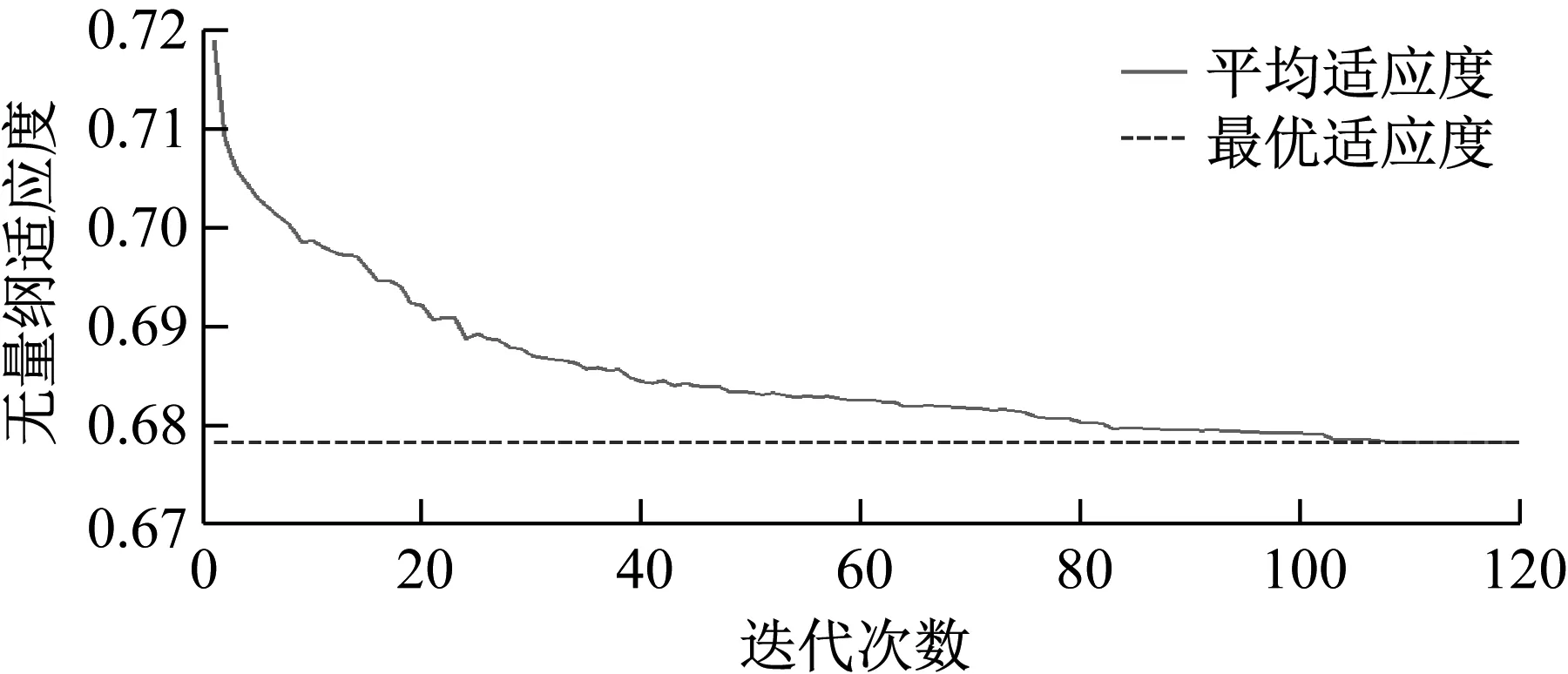

图6所示为以一阶临界转速的振动位移fR1(x)为优化目标的遗传寻优曲线,优化后的振动位移为0.144 0 mm,对应的最优安装相位序列为(θz2=0°,θz3=180°,θz4=30°)。图7所示为在该装配序列下,转子系统在不同转速的全节点振动位移曲线。表4记录了不同转速下,转子系统全节点的最大振动位移及其所在位置。结果表明,相比于默认相位序列,以fR1(x)为优化目标得到的相位序列,可使一阶临界转速的振动位移降低90.2%,但使二阶临界转速的振动位移提升了1.61倍。

图6 fR1(x)的适应度收敛曲线

图7 以fR1(x)为优化目标时不同转速的转子振动位移

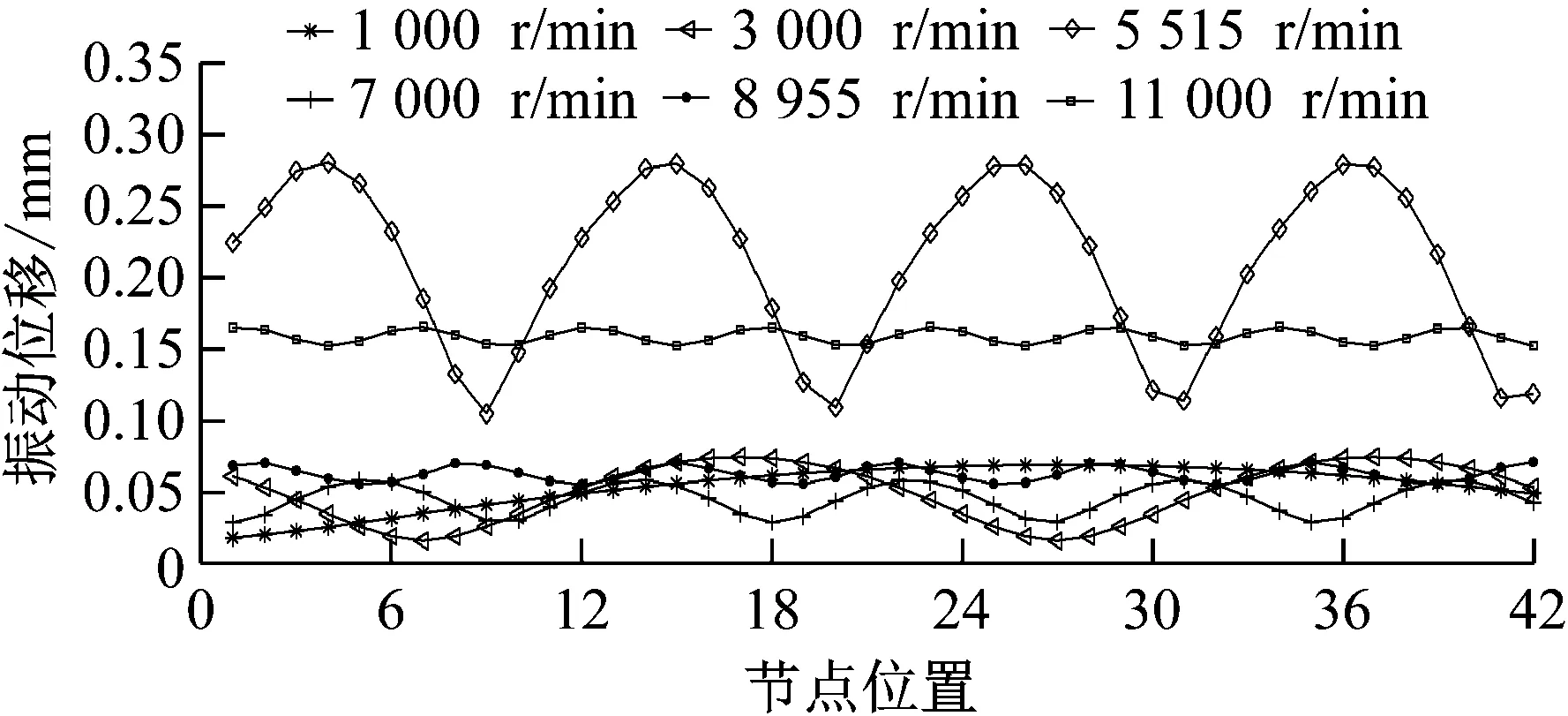

图8所示为以二阶临界转速的振动位移fR2(x)为优化目标的遗传寻优曲线,优化后的振动位移为0.07 mm,对应的最优安装相位序列为(θz2=180°,θz3=60°,θz4=150°)。图9所示为在该装配序列下,转子系统在不同转速的全节点振动位移曲线。表5记录了不同转速下,转子系统全节点的最大振动位移及其所在位置。结果表明,相比于默认相位序列,以fR2(x)为优化目标得到的相位序列,可使二阶临界转速的振动位移降低78.6%,同时可使一阶临界转速的振动位移降低81.1%;相比于以fR2(x)为优化目标,以fR2(x)为优化目标,可使二阶临界转速的振动位移降低91.8%,但使一阶临界转速的振动位移提升了94.1%;

表4 以fR1(x)为优化目标时不同转速的转子最大振动位移

图8 fR2(x)的适应度收敛曲线

图9 以fR2(x)为优化目标时不同转速的转子振动位移

表5 以fR2(x)为优化目标时不同转速的转子最大振动位移

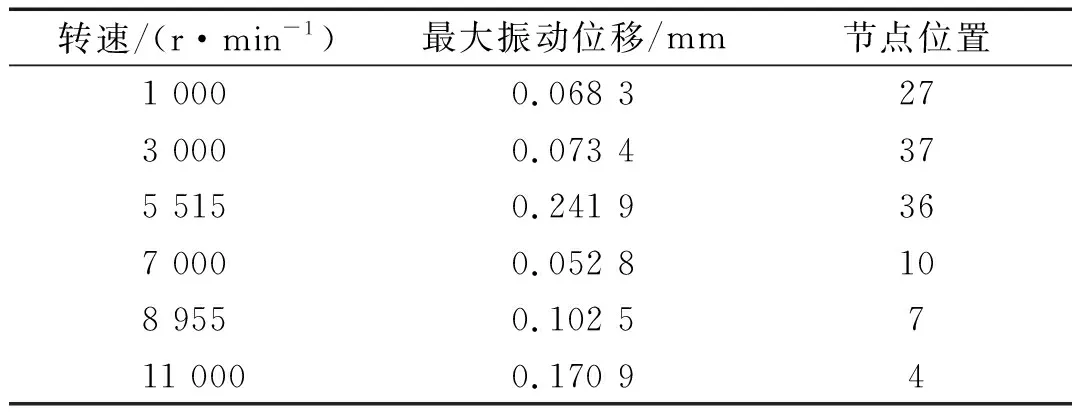

将一阶和二阶临界转速的振动位移fR1(x)和fR2(x)代入式(27)进行归一化处理,可得到双目标归一化评价函数F(x)。图10所示为以F(x)为优化目标的遗传寻优曲线,对应的最优安装相位序列为(θz2=180°,θz3=165°,θz4=180°)。图11所示为在该装配序列下,转子系统在不同转速的全节点振动位移曲线。表6记录了在不同转速下,转子系统全节点的最大振动位移及其所在位置。结果表明,相比于默认相位序列,以F(x)为优化目标得到的相位序列,可使一阶临界转速的振动位移降低83.6%,同时可使二阶临界转速的振动位移降低68.7%;相比于以fR1(x)和fR2(x)为单目标的优化效果,以F(x)为优化目标可以中和各单目标对振动位移的抑制效果。

图10 F(x)的适应度收敛曲线

图11 以F(x)为优化目标时不同转速的转子振动位移

表6 以F(x)为优化目标时不同转速的转子最大振动位移

如图12所示,在默认安装相位下,转子系统在一阶临界转速的振动位移远高于其它转速。以fR1(x)为优化目标求得的安装相位,可最大程度地降低一阶临界转速的振动位移,但无法兼顾对二阶临界转速及其附近高速段的振动抑制。若以fR2(x)为优化目标,则可使转子在二阶临界转速的振动位移达到最小。而以F(x)为优化目标,则可同时优化转子在一阶和二阶临界转速的振动位移。若对某一阶临界转速下的振动位移有侧重优化需求,则可在式(27)中添加权重因子,通过试算选择合适的权重因子,以达到侧重优化的目的。

图12 不同优化目标的计算结果

2.3 与现有安装相位寻优方法的振动抑制效果对比

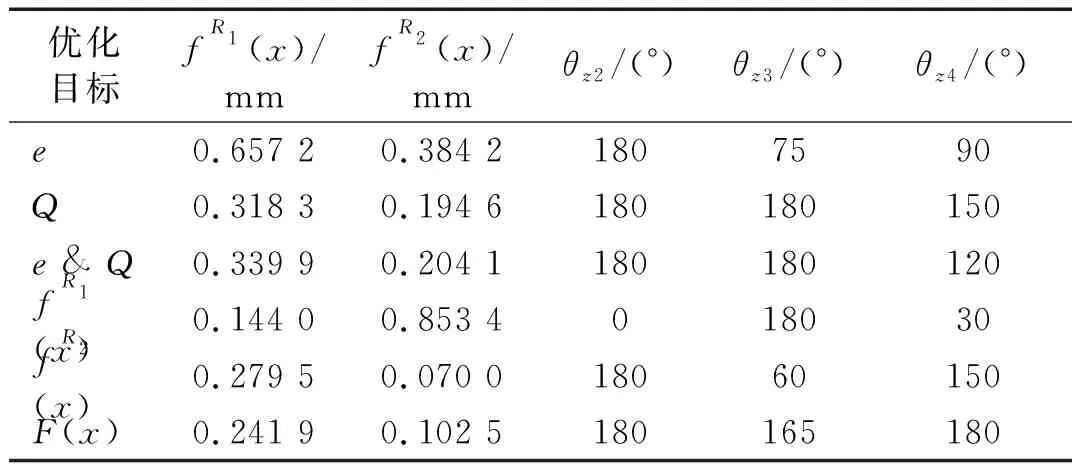

现有关于转子安装相位寻优的研究,对转子振动响应的优化均属于间接优化,所针对的优化目标主要是转子的几何和质量特性指标:①多级转子的最大几何偏心距e;②多级转子的双面最大不平衡量Q;③基于①和②的双目标评价函数(e&Q)。现分别基于上述3种优化目标进行各级转子安装相位的遗传寻优,和2.2节所构建的fR1(x),fR2(x)和F(x)对转子振动位移的抑制效果进行对比。

表7所示为不同优化目标的计算结果,可以看出:①以e,Q和e&Q为优化目标求得的转子在一阶和二阶临界转速的振动位移,均大于以F(x)为优化目标;②若以fR1(x)为优化目标,求得的转子在一阶临界转速的最小振动位移,远优于以e,Q和e&Q为优化目标;③若以fR2(x)为优化目标,求得的转子在二阶临界转速的最小振动位移,远优于以e,Q和e&Q为优化目标。

表7 不同优化目标的计算结果

综上,直接以转子振动响应为优化目标进行安装相位寻优,对振动响应的抑制效果明显优于现有研究,主要原因有两点:①现有研究的优化目标主要集中于多级转子的几何和质量偏心,不恰当地认为将几何偏心距和不平衡量优化到最小,就可以使转子振动响应达到最小;②对于以几何和质量偏心为优化目标的研究都是以几何测试转台的回转轴线为优化基准,没有向多级转子的旋转轴转化。

3 结 论

本研究将多级转子不平衡质量点和装配形心的坐标传递模型与转子动力学模型相结合,基于遗传算法提出了一种通过最优匹配各级转子安装相位来抑制转子振动响应的方法,并得出以下结论:

(1) 以本研究构建的振动位移归一化评价函数为优化目标,所求得的各级转子安装相位相比于默认相位,可使转子系统在临界转速下的振动位移大幅降低。

(2) 直接以振动响应作为优化目标进行各级转子安装相位的寻优,所求得的转子在临界转速下的振动位移,均小于以转子几何偏心距和不平衡量为优化目标。

(3) 本研究可为航空发动机的实际装配工艺提供理论指导,力求在预装配阶段就能实现对航空发动机转子系统的振动抑制,尽量避免反复试车和拆装修配,提升航空发动机的装配质量、装配效率和一次装配合格率。