层状复合结构的应力波传播规律及能量耗散机制研究

邹有纯, 熊 超, 殷军辉, 邓辉咏, 崔凯波

(陆军工程大学(石家庄校区) 火炮工程系,河北 050003)

层状复合结构由两种及以上具有不同机械性能的材料组成。研究表明,层状复合结构在承受外部载荷时表现出优异的抗冲击性能[1-2]。与均质材料相比,层状复合结构质量更轻,抗冲击性能更好并且更具设计性。由于轻质和良好的抗冲击性能,层状复合结构近年来在军事防护,汽车工业和航空航天工业中受到了广泛应用[3]。

为了深入研究层状复合结构的抗冲击性能,学者们对层状复合结构的动态力学行为进行了广泛的研究。目前,应用较多的防护结构的形式包括陶瓷/纤维复合材料[4],陶瓷/金属[5-6]。测试方法多集中于侵彻和损伤效应的评估。为了充分发挥层状复合结构的抗冲击性能,有必要运用材料的动态力学理论指导工程实践。固体在冲击载荷下的动态响应本质上是固体质点的惯性效应和材料本构关系的应变率效应,通常可以通过应力波传播特性来分析材料的动态压缩性能[7-8]。然而,目前对层状复合结构动态力学性能的研究主要集中在侵彻和损伤效应的评估方面,很少涉及应力波传播特性的研究。

泡沫铝等金属多孔材料凭借良好的吸能减震性能,普遍应用于抗冲击结构中。肖先林等[9]通过子弹冲击试验总结出了碳纤维-泡沫铝夹芯板的失效形式,并通过有限元方法发现提高芯层的相对密度,刚度和强度能增强夹芯板抵抗冲击变形的能力,但是由于整体变形较小,不利于吸能。沈佳兴等[10]设计了泡沫铝填充的矿用救生舱,通过ANSYS Workbench对结构参数进行优化。结果表明泡沫铝填充显著地减小了救生舱碰撞时的最大变形和最大加速度,提高了救生舱的碰撞性能。张元豪等[11]通过中低速破片模拟弹的侵彻试验总结了泡沫铝夹芯结构的损伤机制,并分析了背板层厚度对泡沫铝夹芯结构防护性能的影响。目前,对由泡沫铝组成的层状复合结构的研究相对成熟,其抗冲击性能的提高空间小。为了开发具有更强的抗冲击性能的复合结构,需要应用新的材料。金属丝缠绕材料(entangled metallic wire material,EMWM)是通过冲压缠结的金属丝制成的一种特殊的多孔金属材料。金属丝缠绕材料弹性好,并且较高孔隙率有助于吸收冲击波能量[12]。EMWM在真空,高低温等复杂环境下具有良好的阻尼性能,在航空航天,海洋船舶等特种装备领域的减震和隔震装置得到广泛应用。目前对EMWM的研究主要集中于宏观力学性能及其形成机理[13],力学性能[14-17]及其影响因素[18-20],制造工艺[21-22]等。本研究探索了EMWM在抗冲击领域的应用。

目前,对于3种及以上材料的层状复合结构应力波传播特性的研究还很少,而且很少将EMWM应用于抗冲击领域。基于抗冲击结构的基本形式,采用碳化硅陶瓷(SiC)、超高分子量聚乙烯(UHMWPE)和钛合金(TC4)设计了SiC/UHMWPE/TC4和SiC/TC4/UHMWPE复合结构。通过SHPB(split-Hopkinson pressure bar)试验和数值模拟分析了复合结构的破坏模式和应力波传播特性。基于EMWM的优异的吸能特性,研究了EMWM层状复合结构的动态力学性能,讨论了材料的排列顺序对复合结构动态力学性能的影响。最后分析了4种复合结构的能量耗散机制。本研究对层状复合防护结构的设计和性能提高具有指导意义。

1 材料和方法

1.1 材 料

如图1所示,制备复合结构的材料包括碳化硅陶瓷(SiC)、超高分子量聚乙烯(UHMWPE)和钛合金(TC4)。根据SHPB的规格,材料切割为直径40 mm的圆柱体。SiC, UHMWPE, TC4的厚度分别为5 mm,5 mm和6 mm。

(a) 碳化硅陶瓷

基于复合防护结构合理的组合形式,设计了表1中的层状复合结构。SiC由于高硬度和高强度,通常用作复合结构的面板。但是,SiC陶瓷易碎并且抗拉强度低,需要与其他材料组合使用。UHMWPE具有高的比强度和比模量,可以抵抗冲击并消耗剩余能量。TC4用于复合防护结构中可以进一步提高防护性能。UHMWPE和TC4置于不同的位置以讨论材料的排布顺序对复合结构动态力学性能的影响。不同材料间的界面用凡士林黏合。

1.2 方 法

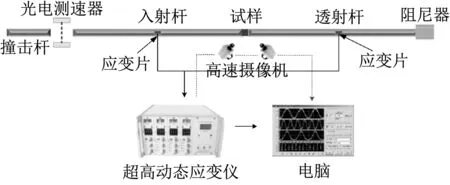

1.2.1 SHPB测试

如图2所示,高速冲击试验在SHPB装置上进行。压杆为直径45 mm的7075铝合金杆。撞击杆,入射杆和透射杆的长度分别为400 mm,2 500 mm和2 500 mm。使用德国PCO公司生产的PCO.1200hs高速摄像机拍摄整个冲击过程。撞击杆的冲击速度为30 m/s。为了保证试验结果的准确性,每种结构分别准备了3个试样,并取3次测试结果的平均值。

表1 层状复合结构

图2 SHPB装置示意图

1.2.2 有限元模型

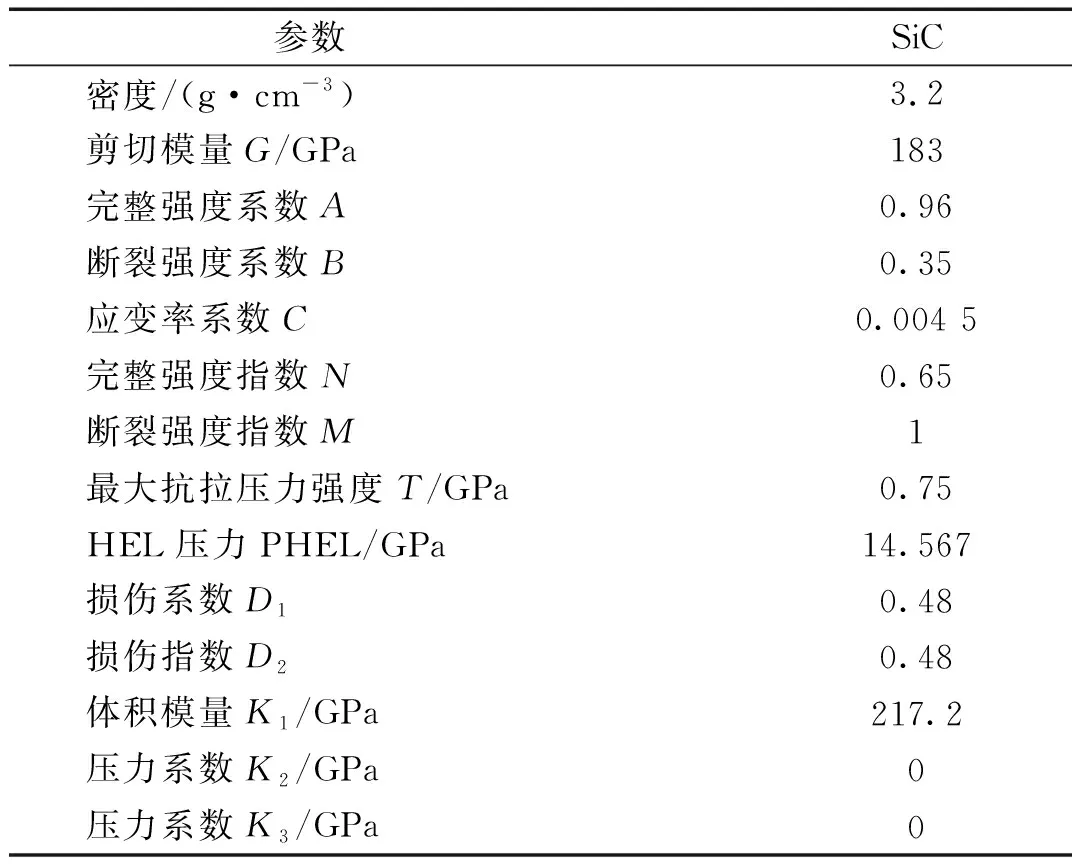

使用LSDYNA软件进行有限元分析。通过8节点solid164单元建立模型,模型的物理几何参数与试验条件保持一致。整个模型设置为只有轴向一个自由度。压杆的网格尺寸为1 mm,复合结构试样的网格尺寸为0.5 mm。撞击杆加载速度设置为30 m/s。不同实体之间的接触由*CONTACT_AUTOMATIC_ SURFACE_TO_SURFACE定义。压杆采用各向同性线性弹性材料模型*MAT_ELASTIC_TITLE定义,密度为2.81 g/cm3,弹性模量为71 GPa,泊松比0.33。SiC,UHMWPE和TC4的模型参数如表2~表4所示。

表2 SiC的*MAT_JOHNSON_HOLMQUIST_CERAMICS参数[23]

2 结果和讨论

2.1 试验结果与模拟结果

图3表示通过SHPB试验和数值模拟获得的复合结构的入射,反射和透射信号。结果表明,数值模拟结果与试验结果吻合,可以通过建立有限元模型研究复合结构的动态力学行为。本文中,透射率定义为透射波的波峰与入射波的波峰的比值。复合结构Ⅰ,Ⅱ的透射率分别为0.82和0.88,证明材料的排列会影响复合结构的应力波耗散性能。

表3 UHMWPE的*MAT_COMPOSITE_DAMAGE参数[24]

表4 TC4的*MAT_JOHNSON_COOK参数

2.2 破坏模式分析

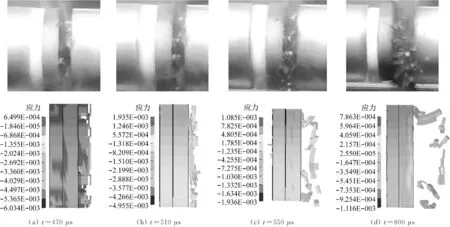

图4是冲击过程中复合结构I的高速摄影图像和应力云图。本文中所有高速摄影图像和应力云图中压杆的冲击方向如图4(a)所示,首先受到冲击的是SiC。如图4所示,当应力波到达复合结构I时,SiC开始失效。从图4(a)、图4(b)的应力云图可以看出,SiC与UHMWPE的界面处存在拉伸应力。由于SiC的波阻抗高于UHMWPE的波阻抗[25-26],应力波在SiC和UHMWPE的界面处以拉伸应力波的形式反射,从而导致SiC的拉伸破坏。UHMWPE的硬度低,可为SiC提供缓冲。因此,SiC首先在UHMWPE表面破裂成块状,之后崩落。

图4 结构Ⅰ 碳化硅陶瓷/超高分子量聚乙烯/钛合金

图5是复合结构II的高速摄影图像和应力云图。复合结构II中的SiC处于崩落状态,且SiC碎片比复合结构I中的小。上述破坏模式表明,复合结构II中SiC的破坏程度高于复合结构I中的SiC的破坏程度。SiC,TC4,UHMWPE和EMWM的波阻抗排布为SiC>TC4>UHMWPE>EMWM,因此从图5(a)的应力云图可以看出,SiC与TC4界面处同样存在拉伸应力。此外,SiC的背板是TC4,硬度更高。给予SiC较强的支撑力。上述两个因素导致复合结构II中SiC的破坏程度高于复合结构I中SiC的破坏程度。

2.3 应力波传播特性

为了进一步研究复合结构的动力学响应,通过有限元方法计算出了复合结构在应力波传播过程中的应力分布。所选时刻处于应力波首次传播通过复合结构的过程中。图6表示复合结构I在不同时刻的轴向应力分布。在横坐标中,L代表复合结构的总长度,x/L代表复合结构的不同位置(x/L=0表示入射杆与SiC之间的界面;x/L=1表示TC4和透射杆之间的界面;x/L=1/3表示SiC和UHMWPE之间的界面;x/L=2/3表示UHMWPE和TC4之间的界面)。从图6可以看出,SiC的应力分布不均匀,并且在加载过程中存在应力波动。在应力剧烈波动的区域会产生应力集中现象,从而导致SiC内部产生裂纹源并降低SiC的破坏强度。UHMWPE的轴向压应力逐渐减小,在TC4和UHMWPE的界面处形成拉应力。界面处的拉应力会破坏界面并加剧材料的损伤。

图5 结构Ⅱ 碳化硅陶瓷/钛合金/超高分子量聚乙烯

图6 结构Ⅰ的应力分布

图7表示复合结构II的轴向应力分布。复合结构Ⅱ中的SiC的应力分布范围和应力值均小于复合结构Ⅰ。然而,复合结构II中的TC4对SiC产生了较强的支撑作用,导致SiC的破坏程度更高。TC4的应力先增大,然后趋于均匀。TC4和UHMWPE之间存在较小的应力波动。UHMWPE的应力逐渐降低。与复合结构I相比,复合结构Ⅱ中的界面处的应力较小并且过渡更平滑。TC4和UHMWPE的轴向应力分布相对均匀,可以避免由于严重的应力波动而破坏材料。

2.4 金属丝缠绕材料夹芯结构

金属丝缠绕材料(EMWM) 如图8所示。本研究中,将EMWM置于UHMWPW和TC4之间来研究EMWM复合结构的动态力学性能。基于复合结构Ⅰ,Ⅱ的形式,设计了表5中的复合结构。EMWM由丝径为0.3 mm的0Cr10Ni9不锈钢丝冲压而成。EMWM试样厚度10 mm,横截面直径为40 mm,密度为2.37 g/cm3。

图7 结构Ⅱ的应力分布

图8 金属丝缠绕材料

表5 金属丝缠绕材料复合结构

复合结构Ⅲ,Ⅳ的入射,反射和透射信号如图9所示。将EMWM复合结构Ⅲ,Ⅳ同复合结构Ⅰ,Ⅱ对比,可以发现EMWM复合结构的透射波的上升速率,幅值和波长显著减小,反射波幅值略小于入射波幅值。上述现象表明,EMWM对通过复合结构的弹性压缩波具有迟滞效应,并有效地阻碍和减小了应力波的透射传播。

图10是复合结构III的高速摄影图像。通过在复合结构I的UHMWPE和TC4之间加入EMWM制成复合结构III。如图10所示,复合结构III受到冲击时,SiC和UHMWPE开始压缩EMWM,EMWM侧向膨胀。由于UHMWPE和EMWM的缓冲作用,SiC没有产生损伤。随着进一步冲击,EMWM达到了压缩极限,SiC在UHMWPE表面碎裂。随后,如图10(d)所示,EMWM由于弹性,变形恢复。与复合结构I相比,复合结构III的SiC完整度更高。因此,复合结构III具有比复合结构I更好的抗冲击性能。

图9 试验信号

图10 结构Ⅲ 碳化硅陶瓷/超高分子量聚乙烯/金属丝缠绕材料/钛合金

图11是复合结构IV的高速摄影图像。 通过在复合结构II中的TC4和UHMWPE之间加入EMWM制成复合结构IV。如图11所示,复合结构Ⅳ受到冲击时,SiC和TC4开始压缩EMWM,EMWM侧向膨胀。TC4较强的支撑作用导致SiC碎裂。与复合结构Ⅱ相比,SiC在复合结构Ⅳ中的破坏程度较小。与复合结构III相比,TC4的强支撑作用导致复合结构IV中SiC的破坏程度更高。此外,由于TC4的弹性模量大,因此在受到冲击载荷时TC4的变形很小,这导致所有变形都集中在EMWM上。因此,复合结构IV的EMWM的变形高于复合结构III中EMWM的变形。

在复合结构Ⅰ,Ⅱ的基础上加入EMWM,有效地延迟了应力波,阻碍了应力波的透射,减小了透射能量。SiC的损伤程度排列为Ⅱ>Ⅰ>Ⅳ>Ⅲ。EMWM的缓冲作用使得复合结构III,IV的SiC损伤程度分别小于复合结构I,II的SiC损伤程度。此外,TC4较强的支撑作用使复合结构II和IV的SiC损伤程度分别大于复合结构I和III中SiC的损伤程度。

图11 结构Ⅳ 碳化硅陶瓷/钛合金/金属丝缠绕材料/超高分子量聚乙烯

2.5 能量耗散机制

研究能量转换过程对分析复合结构的能量耗散机制具有重要价值。根据能量守恒定律[27],入射能量Wi,反射能量Wr,透射能量Wt,吸收能量W,比能量吸收S和透射率Wa表示如下。

(1)

(2)

(3)

W=Wi-Wr-Wt

(4)

(5)

(6)

式中:A,C,E分别为压杆的横截面积、波速和弹性模量;σi,σr,σt分别为入射应力,反射应力和透射应力;εi,εr,εt分别为入射应变,反射应变和透射应变;T为加载时间;M为试样的质量。

计算结果如表6所示。由于试样的质量和入射能不同,应参考复合结构的比能量吸收S。可以发现,复合结构Ⅰ,Ⅱ的比能量吸收S远大于复合结构Ⅲ,Ⅳ的比能量吸收S。在冲击复合结构的过程中,W的主要来源是SiC的破坏,这说明复合结构Ⅰ,Ⅱ主要依靠SiC的破坏来耗散能量。

表6 能量转换

结合透射能Wt,透射率Wa和反射能Wr分析复合结构III,IV的能量转换机理。从表6可以看出,复合结构III,IV的透射能和透射率远小于复合结构I,II的透射能和透射率,并且复合结构III,IV的反射能远大于复合结构I,II的反射能。由于EMWM的波阻抗较低,EMWM的入射能量大部分被反射,导致复合结构III,IV的透射能量较低,反射能量较高。因此,复合结构III,IV主要依靠反射大部分入射能量来耗散能量。

4种复合结构的能量耗散机理可归纳为两类:① 复合结构I,II主要依靠SiC的破坏来耗散能量,导致SiC产生严重破坏并且透射率较高;② 复合结构III,IV主要依靠EMWM反射大部分入射能量来耗散能量,从而降低了透射率,而且SiC损伤程度低。通过对能量转换过程的分析和两种能量耗散机制的比较进一步证明了EMWM层状复合结构优异的抗冲击性能。

3 结 论

本文以层状复合结构为研究对象。建立了SHPB试验的有限元模型,并验证了其正确性。通过SHPB试验和仿真,分析了复合结构的破坏模式,应力波传播特性和能量耗散机制。主要结论如下:

(1) 复合结构Ⅰ中,SiC破坏程度低,界面处出现拉伸应力加剧材料破坏,复合结构整体应力波动剧烈。复合结构Ⅱ中,SiC破坏程度高,界面处应力小并且过渡平滑,TC4和UHMWPE的应力分布均匀。

(2) EMWM可以有效地延迟应力波并阻碍应力波的透射,极大地减小透射能量。SiC的损伤程度受其背板材料的影响很大。SiC的损伤程度排列为Ⅱ>Ⅰ>Ⅳ>Ⅲ。复合材料Ⅲ,Ⅳ中的SiC损伤明显低于复合材料Ⅰ,Ⅱ中的SiC损伤,证明EMWM的缓冲作用减小了SiC的损伤。通过进一步的比较发现,复合结构III的SiC损伤低于复合结构IV的SiC损伤。可以初步确认,应将UHMWPE用作SiC的背板,以充分发挥UHMWPE和EMWM的缓冲作用,而TC4作为SiC的背板则不能最大程度发挥缓冲作用。复合结构Ⅰ的SiC损伤低于复合结构Ⅱ的SiC损伤,也可以证明这一结论。

(3) 本文复合结构的耗能机理可以总结为两类。复合结构I,II主要通过SiC的破坏来耗散能量,透射率高,SiC破坏程度高。复合结构III,IV通过EMWM来反射大部分入射能量,透射率低,SiC破坏程度低。EMWM复合结构的抗冲击性能更好,耗能机制更合理。