氰化渣脉动高梯度磁选回收褐铁矿的试验研究

彭世文 高起方 姜亚雄, 聂祖明 先永骏 熊宇农 陈禄政

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.云南黄金矿业集团股份有限公司,昆明 650093;3.鹤庆北衙矿业有限公司,云南 大理 671000)

我国铁矿石具有“贫、细、杂”的特点,平均铁品位远低于世界平均水平。在已探明储量中,97%铁矿石需要选矿处理才能被有效开发利用[1]。其中,我国褐铁矿资源储量较大,但是由于褐铁矿化学成分复杂、铁品位差异大、磨矿过程中极易泥化等特殊性质,难以获得经济理想的分选指标,多数难分选和回收[2]。

目前,我国褐铁矿资源利用率较低,大部分没有得到有效回收或无法开采[3]。因此,加强对褐铁矿的高效回收研究,是最大限度利用国内铁矿资源亟待解决的一个问题。

云南某选厂堆积了大量的氧化矿氰化渣,该氰化渣经过弱磁选工艺回收磁铁矿后的尾矿中仍还含有大量褐铁矿,具有较高的经济价值。本研究通过脉动高梯度磁选工艺回收其中的赤褐铁矿(文章统称为褐铁矿),获得了良好的分选指标。该技术为低品位难选氰化渣弱磁选尾矿中褐铁矿的回收提供了一种有效的技术解决方案,可实现氰化渣尾矿资源综合利用[4],有着重要的经济效益和社会意义。

1 试验设备与试样性质

1.1 试验设备

试验主要设备为SLon-100周期式脉动高梯度磁选机[6],见图1。试验设备的工作原理如下:

1-给矿腔;2-磁极;3-磁轭;4-激磁线圈;5-棒介质;6-脉动机构;7-接矿斗;8-阀门;F-脉动力

SLon-100周期式脉动高梯度磁选机工作时,首先将水充满分选腔,完全浸没棒介质;然后启动脉动装置,使脉动能量传递到整个分选腔;接下来启动励磁开关使线圈通电,在分选腔内产生垂直均匀磁场;最后从给矿口给入矿浆,磁性矿粒在磁力和脉动流体力作用下被捕获于磁介质表面,而非磁性矿粒穿过磁介质得到非磁性产品[5]。给矿完毕,停止激磁,用清水将磁介质表面捕获的磁性矿粒冲洗出来,得到磁性精矿。

1.2 试样性质

1.2.1 化学多元素分析和铁物相分析

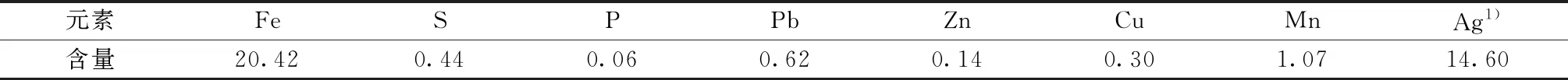

试样取自云南某氧化矿选厂氰化浸出金后,经弱磁选回收磁铁矿后的尾矿。由表1、2可知,试样中有价元素主要为铁,铁品位为20.42%,有害元素硫和铅的含量偏高。试样中铁主要以褐铁矿的形式存在,铁分布率为94.76%;磁铁矿含量低,铁分布率仅为0.93%,不单独分选。

表1 试样化学多元素分析结果

表2 试样铁物相分析结果

1.2.2 粒级分布和MLA分析

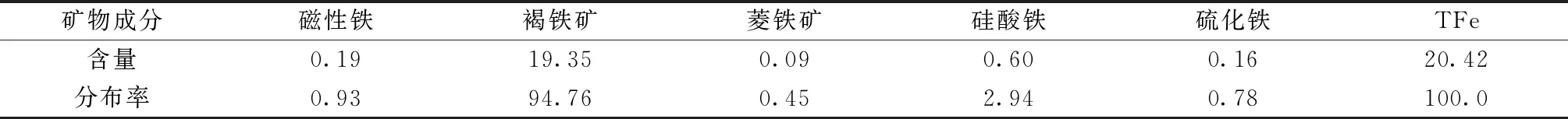

为了分析试样中铁矿物的粒度组成和嵌布特征,对试样进行筛分和MLA分析,筛分结果见表3,MLA分析结果见图2。由表3可知,试样中铁主要分布在-30 μm粒级,占总铁的67.53%,铁分布率达到67.09%,表明试样泥化严重;此外,试样中+74 μm粒级铁品位相对较低,仅为17.48%。由图2可知,试样中褐铁矿大部分完全解离,仅少部分与磁铁矿和脉石矿物伴生。考虑到该试样粒度细,易过磨增加泥化程度,并会对后续选别作业造成不利影响,因此不考虑磨矿。

表3 试样粒级组成分析结果

图2 试样中褐铁矿颗粒的解离度表征

2 结果与讨论

2.1 脉动高梯度粗选试验

2.1.1 磁感应强度的影响

磁感应强度是影响脉动高梯度磁选指标的重要因素。因此,选择磁感应强度分别为0.6、0.8、1.0、1.2、1.4 T和1.6 T,首先考察磁感应强度对分选指标的影响。其它条件为脉动冲次250 r/min、流速5.0 cm/s、棒介质丝直径2.0 mm。试验结果见图3。

图3 磁感应强度对分选结果的影响

由图3可知,磁感应强度在0.6 T至1.6 T范围内,铁精矿品位随着磁感应强度的上升而逐渐下降;当磁感应强度超过1.2 T时,铁精矿品位开始快速降低。此外,铁回收率随着磁感应强度的增加而增加,具体表现为磁感应强度在0.6 T到1.0 T快速提升,超过1.0 T后回收率增长变缓。

分选指标出现上述规律是因为磁感应强度增加使分选腔内的棒介质能够捕获更多的磁性颗粒,但同时夹杂更多的脉石矿物,因此精矿产率和铁回收率上升,而精矿品位降低。综合考虑精矿铁品位和铁回收率指标,选择脉动高梯度磁选粗选最佳磁感应强度为1.2 T,此时精矿铁品位39.15%,铁回收率为55.36%。

2.1.2 脉动冲次的影响

脉动冲次是影响脉动高梯度磁选指标的另一个重要因素。矿浆脉动使矿粒在分选腔内充分松散,降低磁性矿粒与脉石之间的夹杂,能够显著提高分选效果。试验选定最佳磁感应强度1.2 T、固定矿浆流速5.0 cm/s、棒介质2.0 mm,分别在150、200、250、300、350 r/min五个不同脉动冲次下进行对比试验,试验结果见图4。

图4 脉动冲次对分选指标的影响

由图4可知,随着脉动冲次的增加,铁精矿品位逐渐上升,在脉动冲次达到250 r/min后趋于稳定,在42.50%左右;铁回收率则缓慢降低,当脉动冲次超过250 r/min后下降较快。这是因为在分选过程中,脉动冲次较高时,矿粒受到的脉动力较大,不仅能够使矿粒充分松散,还使矿粒受到较大的流体阻力,所以非磁性或磁性较弱的矿粒不能克服流体力而损失于尾矿产品中,使精矿产品夹杂脉石矿物的含量大量减少,可以得到更高品位的精矿产品。综合分析精矿铁品位和铁回收率指标,选择脉动高梯度粗选最佳脉动冲次为250 r/min,此时精矿铁品位41.68%,铁回收率54.97%。

2.1.3 矿浆流速的影响

脉动高梯度磁选过程中,矿浆相对于棒介质丝的流速对分选指标有明显影响。本次试验通过控制磁选机底部阀门来控制分选腔内棒介质横截面流速。试验选定最佳磁感应强度1.2 T、脉动冲次250 r/min、棒介质丝直径2.0 mm,分别在4、5、6、7、8 cm/s五个不同矿浆流速下进行对比试验,试验结果见图5。

图5 矿浆流速对分选结果的影响

由图5可知,随矿浆流速的增加,铁精矿品位快速升高;当矿浆流速超过6.0 cm/s时,铁精矿品位增加开始缓慢。此外,铁回收率随着矿浆流速的增加而降低,具体表现为在矿浆流速达到5.0 cm/s之前缓慢降低,超过5.0 cm/s后铁回收率快速下降。

矿浆相对于棒介质丝的流速决定了其在棒介质中分选时间的长短。当矿浆流速较慢时,矿浆分选时间较长,矿粒受流体阻力小,棒介质能够捕获更多的精矿产品,但易夹杂一部分脉石矿物,从而降低铁精矿品位。反之,当矿浆流速较快时,矿浆分选时间较短,即矿浆与棒介质丝接触时间较短,同时矿粒受流体阻力大,易导致磁性弱、粒度微细的矿粒无法被棒介质丝捕获,从而降低铁的回收率,但是这种条件下能够得到较高铁品位的精矿产品。综合分析精矿铁品位和铁回收率指标,选择脉动高梯度粗选最佳的矿浆流速为6.0 cm/s,此时精矿铁品位42.07%,铁回收率52.02%。

2.1.4 棒介质丝直径的影响

不同直径棒介质丝在脉动高梯度磁选过程中对磁性矿物的捕获特性不同,从而影响分选指标。试验选定最佳磁感应强度1.2 T、脉动冲次250 r/min、矿浆流速6.0 cm/s,分别在1.5、2.0、3.0 mm三个不同棒介质丝直径下进行对比试验,试验结果见图6。

图6 棒介质丝直径对分选结果的影响

由图6可知,棒介质丝直径对本试样的分选指标影响较小,精矿产品铁品位稳定在40%左右。当棒介质丝直径为2.0 mm时,铁回收率最高为53.49%。当棒介质丝直径较粗时,棒介质丝在背景磁场中被磁化后产生的磁场梯度较小,矿粒受棒介质的磁捕获力也较小,导致磁性较弱的矿粒在流体力作用下不易被棒介质丝捕获,所以能够得到较高铁品位的精矿产品,但是铁回收率较低。相反,当棒介质丝直径较细时,磁场在棒介质表面可以产生较高的磁场梯度,磁性矿粒经过棒介质时受强磁力作用,这导致部分脉石矿物会被夹杂在磁性矿粒中,导致铁回收率较高,而精矿铁品位较低。综合分析精矿的铁品位和铁回收率指标,选择脉动高梯度粗选最佳棒介质丝直径为2.0 mm,此时精矿产品铁品位40.12%,铁回收率53.49%。

2.2 脉动高梯度精选试验

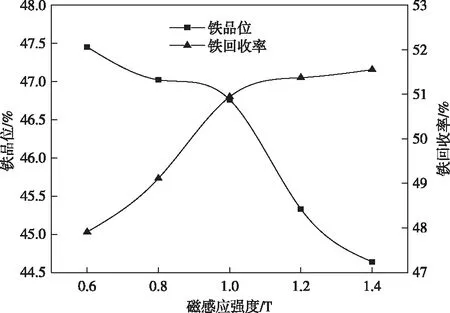

脉动高梯度磁选一次粗选富集得到的粗精矿品位较低,达不到下一步精矿产品的铁品位要求,因此需要增加脉动高梯度精选来提高铁精矿品位。本试验选定与脉动高梯度磁选粗选相同的最佳试验条件,即脉动冲次250 r/min、流速6.0 cm/s、棒介质2.0 mm,分别在0.6、0.8、1.0、1.2T和1.4 T五个不同磁感应强度下进行精选磁感应强度的对比试验,试验结果见图7。

图7 磁感应强度对分选结果的影响

由图7可知,随磁感应强度增加,铁精矿品位由47.45%逐渐降低至44.64%,且当磁感应强度超过1.0 T之后下降较快;铁回收率则由47.91%缓慢上升至51.55%,且当磁感应强度超过1.0 T之后趋于稳定。

脉动高梯度精选过程中脉石矿物含量较少,在保证总铁回收率的前提下,可以通过适当降低磁感应强度来提高精矿品位。综合分析精矿品位和回收率,选择脉动高梯度精选最佳磁感应强度为1.0 T,此时精矿产品铁品位46.76%,铁回收率50.94%。

2.3 流程试验和产品分析

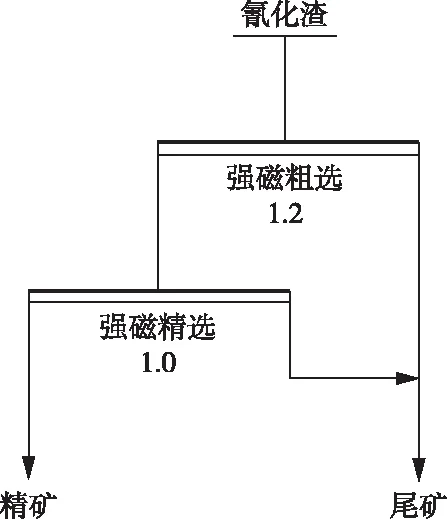

2.3.1 开路流程试验

采用脉动高梯度粗选和精选条件试验确定的最佳分选条件,进行脉动高梯度磁选一粗一精选流程试验。粗选分选条件:磁感应强度1.2 T、脉动冲次250 r/min、矿浆流速6.0 cm/s、棒介质丝直径2.0 mm;精选分选条件:磁感应强度1.0 T、脉动冲次250 r/min、矿浆流速6.0 cm/s、棒介质丝直径2.0 mm。开路试验流程见图8,试验结果见表4。由表4可知,在最优条件下,采用一粗一精选试验流程,能够得到铁品位47.12%、铁回收率51.57%的精矿。

图8 脉动高梯度磁选试验流程

表4 脉动高梯度磁选流程试验结果

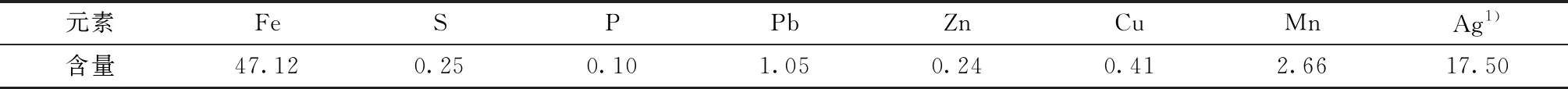

2.3.2 精矿产品分析

脉动高梯度磁选一粗一精选流程试验得到的精矿产品,其化学多元素分析结果见表5,铁物相分析结果见表6。由表5可知,与试样相比,精矿的硫元素含量降低,其他杂质元素磷、铜、锌含量有所升高但不超标,而铅元素在精矿中超标,需要在后续考虑去除或者配矿销售;贵金属元素银在精矿中有一定富集,但不具备回收价值。由表6可知,精矿中主要铁矿物类型为褐铁矿,还含有一定量的硅酸铁,及其它少量铁矿物。

表5 精矿化学多元素分析结果

表6 精矿铁物相分析结果

3 结论

1)试验给矿为氰化浸金后弱磁选回收磁铁矿后的尾矿,铁品位较低为20.42%,粒度微细,泥化严重,其中铁主要以褐铁矿物形式存在,回收利用难度较大。采用SLon-100脉动高梯度磁选机在最优分选条件下通过一粗一精选试验流程,可得到产率22.35%、铁品位47.12%、铁回收率51.57%的褐铁精矿产品,试验指标较好。

2)通过控制变量法优化脉动高梯度磁选条件,得到粗选最佳分选条件:磁感应强度1.2 T、脉动冲次250 r/min、矿浆流速6.0 cm/s、棒介质2.0 mm;精选最佳分选条件为:磁感应强度1.0 T、脉动冲次250 r/min、矿浆流速6.0 cm/s、棒介质2.0 mm。该条件下,能够有效分选该氰化渣的微细粒褐铁矿,可应用于指导工业生产。

3)脉动高梯度磁选工艺回收氰化渣中褐铁矿具有流程简单、处理量大、分选成本低等优点,为回收低品位氰化渣中微细褐铁矿提供了技术解决方案。