弹球式振打装置对振动筛堵孔现象研究

冯 霏,柴二威,李 芳

(1.沈阳化工大学 机械与动力工程学院, 辽宁 沈阳 110142; 2.东北大学 机器人科学与工程学院, 辽宁 沈阳 110000)

振动筛广泛应用于矿山、煤炭、化工、食品等行业[1],是工程中分离不同粒径颗粒的专用设备,通过对筛体施加振动,使混合的物料松散、分层和透筛,最终完成物料的分离[2-3].振动筛在筛分过程中由于物料颗粒形状的不规则或者颗粒潮湿度的原因,会出现堵料现象,影响筛分效率。因此,在筛分的过程中需要对筛面不断进行清理。一般情况下,除人工清理外,主要的清理方式有击打式、架刷式以及弹球式[4].目前,工业上大多使用弹球式作为筛面振打装置,这种装置结构简单,对筛网的损伤小,能够在振动筛工作时不断地清理筛面。

离散单元法(Discrete element method,DEM)是在岩土工程领域发展起来的一种模拟岩土块体、颗粒群力学过程的数值方法[5].该方法可以模拟颗粒群流动、颗粒之间的碰撞运动,得到每个时刻颗粒的相互作用力、速度、位移等[6].本文利用离散元法,分析在弹球式振打装置下,不同振动参数对颗粒堵料的影响,结合筛分效率选出最佳振动参数,为研究颗粒的堵孔提供参考。

1 振动筛分模型

1.1 振动筛分模型的建立

振动筛的主要筛分部件是筛体,振打装置主要作用的部件也是筛体,因此上筛面的筛孔为5 mm×5 mm,托筛的筛孔为5 mm×15 mm,筛丝直径为0.9 mm,筛面为长332 mm×宽109 mm.上筛面与下筛面之间的距离为60 mm.上下筛面之间的筛框放置弹球作为振打装置。根据所选筛体的尺寸,设计4个筛框用来放置弹球,弹球d20 mm.振动筛三维模型见图1.

1—入料口;2—筛面;3—弹球;4—筛框图1 振动筛三维模型图

1.2 弹球式振打装置工作原理

在工业上,因硅胶弹力球具有良好的弹性、耐磨性和耐腐蚀性等特点经常作为振打装置的主要原件,弹球式振打装置工作原理见图2.

图2 弹球式振打装置工作原理图

弹球式振打装置的主要原理为:弹力球依靠筛体提供的振动力和自身的弹力,在筛框中自由跳动,随着筛体的振动不断振打上下筛面。一方面,随着弹力球不断地对筛面的振打,把悬挂在筛孔里的颗粒震落下来;另一方面,弹球在筛框内自由弹跳,击打上筛面,把堵在筛孔中的颗粒击打下来。

2 颗粒工厂的建立

以煤炭颗粒的筛分过程为例,模拟仿真实验条件见表1,2.颗粒输送的物料分为易筛分颗粒、阻碍颗粒和难筛分颗粒。其中粒径比为0.2~0.7的易筛分颗粒占总质量的50%,粒径比为0.7~1.0的难筛分颗粒占总质量的30%,粒径比为1.0~2.0的阻碍颗粒占总质量的20%.模拟的颗粒数量为10 000个,颗粒产生的速度为10 000个/s,模拟仿真时间为5 s.

表1 材料特性参数表

表2 材料间的碰撞接触参数表

在进行模拟实验时,以振动频率15 Hz、振幅3 mm、振动方向角42°、弹球数量5为基础参数,每次模拟实验只改变单一参数,找出单一参数对振打装置的运动规律和对堵孔的影响。本次筛选的物料为煤炭颗粒,一般选用的筛面倾角为10°.

3 仿真结果及分析

3.1 堵孔率的定义

颗粒从入料端落到筛面上,通过筛面上的振动,颗粒进行分层,细颗粒就往下运动,与筛面接触透筛的颗粒为筛下物,与筛面孔径相近的颗粒反复与筛孔接触成为堵料颗粒[7].堵孔率即为堵孔颗粒所堵住的筛面开孔面积与筛面开孔面积之比[8].经过实验研究得知,堵孔颗粒与筛孔是一一对应的,即一个筛孔中只有一个颗粒堵孔。用η表示堵孔率,颗粒数量用n表示,筛面总的筛孔用m表示,则堵孔率表达式为:

3.2 振动频率对堵孔率的影响

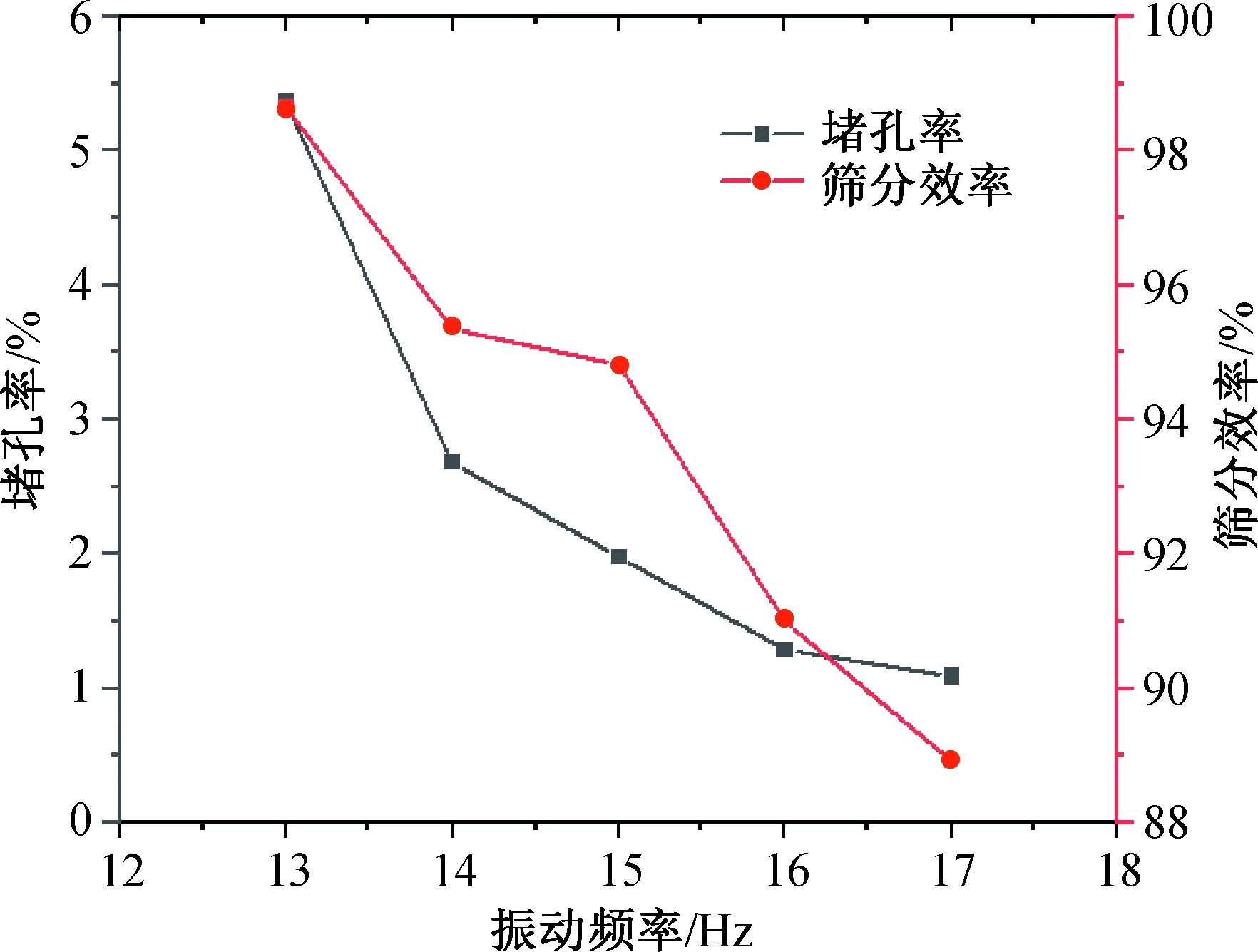

研究表明,振动频率是振动筛的重要参数,决定着颗粒在筛面上的跳动频率与筛面的接触碰撞次数[9].基准参数保持不变,取振动频率分别为13 Hz、14 Hz、15 Hz、16 Hz、17 Hz进行模拟实验,分析得出物料在不同振动频率下堵孔率及筛分效率的关系见图3,弹球的平均速度见图4.

图3 振动频率与堵孔率及筛分效率的关系图

图4 弹球的平均速度图

由图3可知,振动频率由13 Hz增加到17 Hz,物料的堵孔率逐渐降低,而筛分效率也逐渐降低。图4中,随着振动频率的增加,弹球在筛框内的跳动速度也在逐渐增加。振动频率为13 Hz时,颗粒在筛面上的活跃程度不高,分层不明显,容易发生堵孔现象;而弹球速度受振动频率的影响,速度较小时,对筛面的击打力也小,清筛效果不明显,从而堵孔率也高;由于颗粒在筛面上停留时间过长,与筛面接触次数增加,筛分效率也变大。随着振动频率增加到17 Hz,颗粒在筛面上的活跃程度不断提高,弹球在筛框内的跳动速度也增加,对筛面的清筛效果也越来越明显,因此堵孔率也随之降低;但颗粒在筛面上停留时间变短,筛分效率会降低。综上所述,结合图3,4,可以选择振动频率为15 Hz的振动参数作为参考。

3.3 振幅对堵孔率的影响

振幅主要影响颗粒在筛面上的运动速度,大的振幅可以使颗粒弹跳更加剧烈,并且有利于物料的分层[10].基准参数条件保持不变,选取振幅为2 mm、3 mm、4 mm、5 mm、6 mm进行模拟仿真实验,分析绘制振幅与堵孔率及筛分效率的关系图(图5)及弹球的平均速度图(图6).

图5 振幅与堵孔率及筛分效率的关系图

图6 弹球的平均速度图

由图5可以看出,振幅由2 mm增加到6 mm,物料的堵孔率以及筛分效率都是逐渐降低的。从图6可知,振幅的增加对弹球速度的影响十分明显。振幅由2 mm增加到3 mm时,堵孔率下降趋势明显,而筛分效率变化不大。这是因为低振幅时,颗粒的抛掷强度弱,不容易出现抛掷运动,颗粒容易在筛面上产生堆积,而弹球也因为振幅过小不易碰撞到筛面,不能达到良好的清筛效果。随着振幅的增大,颗粒的抛掷强度也加强,更容易透筛,但抛掷距离变远,颗粒与筛面接触次数变少,筛分效率变低,弹球对筛面的力变大,堵孔率也降低。综上所述,振幅3 mm可以作为筛分时的最佳振动参数。

3.4 振动方向角对堵孔率的影响

振动方向角是颗粒振动方向与上层筛面的夹角[11].基准参数保持不变,改变振动方向角,选取振动方向角为39°、42°、45°、48°、51°进行模拟仿真实验。分别绘制出振动方向角与堵孔率及筛分效率关系图(图7)以及弹球的平均速度图(图8).

图7 振动方向角与堵孔率及筛分效率的关系图

图8 弹球的平均速度图

由图7可知,颗粒的筛分效率随着振动方向角的增加而降低,堵孔率先降低再增加然后降低,振动方向角为42°时,堵孔率最低,48°时最高。从图8可以看出,振动方向角的变化对弹球速度几乎没有影响。振动方向角在42°之后,振动方向角越大,颗粒抛掷的距离就越短,停留在筛面上的时间越长,停留的时间过长容易发生堆积现象,筛分效率就会降低,相应的堵孔率会增加。综上所述,振动方向角为42°可以作为最佳振动参数。

3.5 弹球数量对堵孔率的影响

弹球的数量也是影响堵孔的一个因素,选取振动频率为15 Hz、振幅为3 mm、振动方向角为42°作为基本条件,取弹球个数为2 个、3 个、4 个、5 个、6 个进行模拟。分析得到不同弹球数量与堵孔率及筛分效率的关系,见图9.

图9 弹球数量与堵孔率及筛分效率的关系图

由图9可以看出,弹球数量由2个增加到6个,堵孔率呈现先降低后增加的趋势,在弹球数量为5时,堵孔率最低。这是因为弹球数量在5个之前,由于弹球数量较少,在筛框内自由运动的空间变大,不能碰撞到筛面的各个位置,不能及时清理堵孔的颗粒,因此堵孔率增加。弹球数量增加到6个时,由于筛框内空间的限制,弹球的运动受限,减少了对筛面的振打,堵孔率会有所增加。堵孔率的变化也会影响物料的筛分效率,结合图9可以看出,弹球数量为5时筛分效率最高。综上所述,选择弹球的数量为5个作为研究堵料的参考数据。

4 总 结

1) 离散元法可以有效地模拟煤炭颗粒的筛分过程,得到不同振动参数下物料的运动规律以及堵孔率,为振动理论提供参考。

2) 根据在弹球式振打装置下的模拟可知,振动频率、振幅、弹球数量对颗粒的堵孔率以及筛分效率都有影响,而振动方向角对弹球运动的影响很小。

3) 选取最佳的振动参数后,分析不同弹球数量对堵孔率的影响可知,在筛框内放置的弹球数量为5 个时的堵孔率低于其他几种情况,所以弹球自身的参数对颗粒堵孔也是有影响的。