优化级配方案提高磨机台产

梁晓勇(内蒙古通辽市科左中旗安泰水泥有限公司,内蒙古 通辽 029300)

0 前言

我公司原有一条主机为Φ3.2m×13m磨机的开路水泥粉磨生产线,年产水泥30万t。2021年初,进行了辊压机技改,由磨前破碎机加开路水泥磨改造成辊压机、2套回转筛和水泥磨机的开路粉磨系统。

项目改造后经过将近1个月的试运行,设备运行正常,但提产效果不理想。原磨机台时产量为50~52t/h,改造后台时产量在60~62t/h之间,提产10 t左右;出磨水泥细度按45 μm方孔筛筛余10%控制,平均10.5%,比表面积在350~380m2/kg之间(以上台时产量均是以裸磨状态统计的数据)。通过合理调整辊压机的运行参数,经过小磨实验、料球比观测,优化磨机的级配方案,最终实现辊压机、水泥磨联合粉磨系统达标达产。

1 查找问题原因

1.1 查找辊压机原因

通过实验检测,并与相关行业数据对比,发现辊压机出辊物料成品率相对偏低。检测方法为分别取合适量的物料样品,使用成套方孔筛进行筛分。出辊物料和入磨物料粒度分布的实测结果见表1。

表1 出辊物料和入磨物料粒度分布

观察表1中R0.08+粒度的占比百分数,出辊物料R0.08+粒度的占比为88%,意味着辊压机成品合格率为1-88%=12%,与一般辊压机出辊的成品率应该≥20%~30%的数据相比,此数据相对偏低,故应适当调整辊压机的运行参数。同样入磨物料成品合格率为31%,也进一步反映出辊压机成品合格率偏低。入磨物料存在R5+粒度,说明回转筛的筛片有较大的磨损,出现了大的孔洞,需要修复。

第一道回转筛筛片的篦缝为5mm,第二道回转筛筛片的篦缝为1.5 mm。

1.2 查找磨机原因

根据磨机的原始级配方案(由理论计算和经验提出),分析认为,其参数有可能与实际偏差较大。使用专业声级计实测磨音,一仓磨音为92 dB,二仓磨音为95 dB,三仓磨音为94 dB。而一仓磨音应≥95 dB,初步判定一仓能力较弱。后又正常带料停机,通过入磨取样做筛析曲线、实测研磨体的填充率和观测料球比(料面高度等情况),进一步证明了这一点。筛析数据见表2。

表2 磨机物料筛析数据

观察R0.08+粒度的变化趋势,不难发现R0.08+粒度在一仓内下降了16%,二仓内下降了17%,三仓内下降了18%。而标准筛析曲线应该是一仓下降的很快,而二、三仓则相对比较平缓。显而易见,一仓能力严重不足,一仓的研磨体级配不合理,具体可能是球径不合理,也可能是装载量不合理等原因。另三仓内物料的比表面积偏低,说明成品微粉颗料级配不好,考滤钢锻的研磨问题。

通过实测三个仓的研磨体填充率,一、二和三仓分别为24.8%,27.7%,30.6%。一仓的填充率偏低,研磨体装载量不足。

使用标准公式,即φ=β/360-sinβ/2π。注意β=n1/n×360°计算填充率,其中n1为球锻所堆积的衬板周向块数,n为磨机筒体一周的衬板块数。

最后,入磨观测各仓的料球比,即实测料面高度等情况,发现一仓内球面上的物料最大厚度约为200mm,二仓内料球比情况为料球面基本持平,三仓内锻面上物料的厚度约为40mm。

根据经验,良好的开路磨各仓的料球比应该是,一仓露半个球面,或料球面持平,二仓料球面持平或料高出10~30mm,三仓料面高出20~40mm。可知,一仓的料球比不对,二仓的料球比相对较合理,三仓的料球比基本正常,但需要进一步验证。

2 改进方案

2.1 合理调整辊压机的运行参数

辊压机做功效果的好坏与其运行参数有直接关系,除了要求电机运行电流要尽可能达到额定电流的70%~80%外,辊压机的压力和最小辊缝也是其安全、稳定运行的重要参数。其中压力值直接影响做功效果和产品质量,压力过大可能使颗粒内部重聚,难于打散筛分,并易造成严重磨损辊面的现象,压力过小则颗粒间间隙较大,直接造成产品粒度偏大,影响料床粉碎的效果;最小辊缝大小也有相似的作用效果。

我公司辊压机现最小辊缝是12mm,运行压力8~10 MPa,压力中值9 MPa。先试调整最小辊缝为10mm,运行压力为9~11MPa,压力中值10MPa,此时辊压力动辊电机电流为350A左右,达到额定电流的76%,定辊电机电流为320A左右,达到额定电流的70%。

调整辊压机运行参数后的出辊、入磨物料粒度分布结果见表3。

表3 出辊、入磨物料粒度分布

从表中3可以看出,出辊物料成品率为12.3%,入磨物料成品率为39.4%,与调整前比有一定提升,从辊压机电机的运行电流角度看,效果较理想,故暂定辊压机依此参数运行。

2.2 通过小磨实验调整磨机级配

(1)调整一仓级配。针对需要一仓粉磨的物料,通过小磨实验,确定最大、最小球径及装载量,然后查标准级配表确定其它球径及装载量。

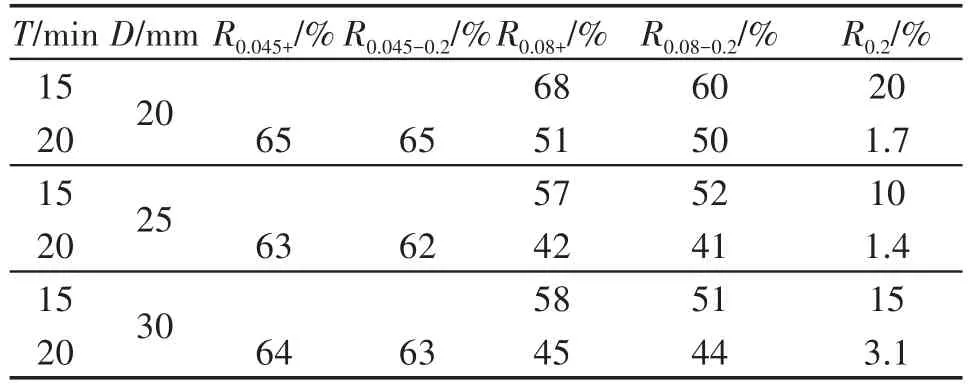

从筛析曲线(表2)中我们可以看出,一仓物料最大和最小料度分别为R0.9-2.5,R0.08-0.2,制备此两种料度的物料各3份,配备Φ20mm、Φ25mm、Φ30mm、Φ 40 mm、Φ50 mm和Φ60 mm的钢球,分别做小磨实验,结果如表4和表5。

表4 小磨实验

表5 小磨实验

通过数据对比,发现50mm球比40mm球的粉磨效果好,而60 mm和30 mm球7 min数据均不理想,淘汰其出局。综上所述,从实验数据上讲,一仓最大球应选50 mm球。但考滤工艺不正常时的工况,包括筛片磨损,物料在雨季时水分偏大等不利因素,应适当增加最大球的球径,所以选取60mm球为一仓最大球(名义上最大球)。

从表5的小磨实验数据对比中,25mm球对料度为R0.08-0.2物料的粉磨效果最好,故选25mm球为一仓最小球。

选取一仓填充率φ1=28%,根据G1=ρ1V1φ1,其中ρ1=4.6,V1=一仓有效容积,计算得G1=30t。

通过以上实验结果及计算得一仓的级配方案见表6。

表6 一仓的级配方案

(2)二仓级配比较合理,暂时不作调整。

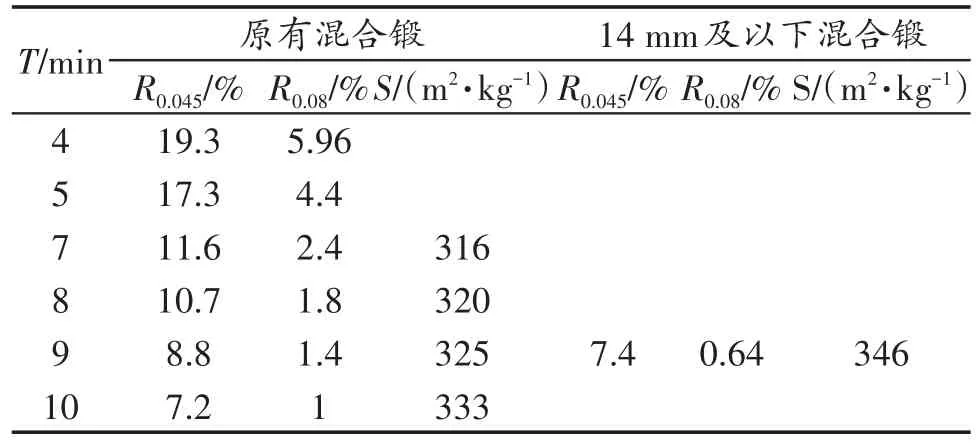

(3)三仓级配基本合理,但因三仓内物料的比表面积偏低和物料层厚度偏上限,故需要通过小磨实验确定最大锻径是否合理,然后适当微调三仓的级配。取三仓入口物料2份,同时取出约150kg钢锻,分做两份,一份保持不变,另一份去除14mm以上的钢锻,做对比小磨实验,结果如表7。

表7 小磨实验

从表7中可以看出,最大锻径为14mm时是相对合理的,故要筛出14mm以上的钢锻,同时合理补充12mm、10mm和8mm的钢锻,并要保持该仓装载量不变。

3 改进后效果

现辊压机和磨机系统运行流畅,具体效果如下:

(1)测量磨音结果:一仓磨音97dB,二仓磨音95dB,三仓磨音93dB。与经验数据比较,已正常。

(2)出磨水泥细度按45 μm方孔筛筛余控制在9%以下,平均8.5%,比表面积在370~400m2/kg。

(3)经2个月运行,磨机台时产量达72~75t/h,较技改前提高20~25t/h,按年运行6500h,每年最少可提产13万t,每吨效益按30元计算,年可创造经济效益约400万元。以上台时产量均是以裸磨状态统计的数据。

存在问题如下:一是因时间原因,三仓级配未做调整,拟在年底设备大修期间重新级配。二是辊压机的出辊物料成品率有待提高,需要进一步挖掘其潜力。三是磨内部分隔仓板的通风中心圆的开孔率偏小,需改造。