ATOX50生料立磨喂料系统存在的问题及改造

李立业,龙文浩,曹 威,张自飞

(1.中材湘潭水泥有限责任公司,湖南 湘潭 411100;2.钜力国际工程(南京)有限公司,江苏 南京 210015)

1 改造的背景

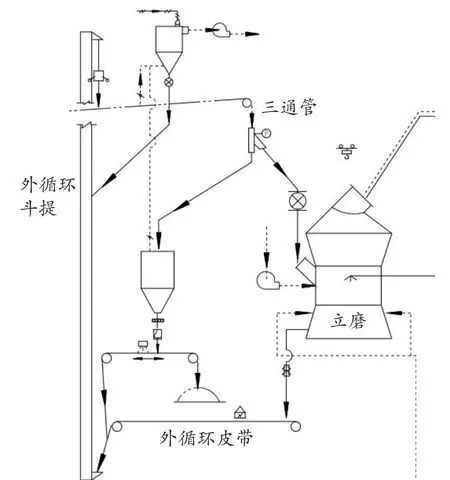

中材湘潭水泥有限责任公司拥有一条5000t/d水泥熟料生产线,于2009年9月建成投产。其生料制备为一台艾法史密斯ATOX50立磨,原料配料主要有石灰石、砂岩、煤矸石、工业废渣(湿粉煤灰、硫酸渣、铅锌渣),其喂料及外循环系统工艺布置情况见图1。在生产过程出现入磨回转锁风阀频繁卡死或压死致立磨频繁联锁跳停,严重时一天停机3~4次。喂料楼收尘器堵塞及糊袋现象严重且频繁造成下料口扬尘严重,经常需被迫停机清理和更换滤袋。以上现象严重影响了公司磨机的生产运行及生产成本的控制,同时伴随着环保标准的日趋提高及周边居民对环境意识的增强,对公司的生产带来了极大的环保压力和风险。

图1 立磨系统改造前流程

2 问题原因分析

针对上述问题,分析认为有以下几个原因:(1)工业废渣内含各种细颗粒金属杂质较多,容易卡在入磨锁风阀转子密封板与壳体内衬间,造成其卡死跳停。(2)回转锁风阀驱动联轴器为KW85磨擦片式联轴器,运行中易产生打滑。其保护首先是通过低速传感器检测到失速后延时6s再对上游喂料设备发出停机信号,因此反应不够灵敏,造成锁风阀内物料堆积。(3)立磨入磨皮带与外循环斗提联锁,导致锁风阀跳停后入磨皮带也联锁跳停,并且外循环斗提跳停导致立磨主机也跳停,因此使得主机启、停频繁。(4)由于南方气候潮湿、多雨,入磨各原物料水分特别高,加之磨内排出热物料在皮带上与湿物料汇合入磨,热物料与潮湿物料接触产生的大量水气立即被收尘管吸入收尘器,造成收尘滤袋频繁糊袋堵塞,导致收尘效果下降或失效、扬尘加大。

3 改造实施及效果

(1)对入磨回转锁风阀驱动联轴器进行改造,将原采用的KW85磨擦片式联轴器改为HL5弹性柱销联轴器,以增大传动效率及扭矩,提高锁风阀过载跳停灵敏度,避免跳停后锁风阀内物料堆积。

(2)吐渣提升机至入磨皮带溜子下料口原来在皮带机中部靠头轮部位(见图1),将其溜子进行改造移至入磨皮带头轮罩壳体上,同时将原收尘点改到皮带头轮罩壳上(见图2),防止热物料与冷物料接触产生水气袋及防止扬尘。

图2 立磨系统改造后流程

(3)将入磨回转锁风阀起动方式增加正、反转程序接到中控画面,一卡死可立即反转恢复,减少现场倒线程序,大大缩短处理时间。

(4)解除立磨入磨皮带与外循环斗提联锁关系,防止锁风阀跳车入磨皮带因联锁跳停至外循环斗提跳车导致立磨主机跳停,减少主机启、停次数。

以上改造达到了预期效果:(1)通过立磨外循环下料点的改变解决了循环斗提必须与入磨皮带机联锁的工艺格局,同时改变了扬尘点的位置,解决了收尘器易糊袋、堵塞现象,减少收尘设备的维护成本,降低了环保风险。(2)将对回转锁风阀驱动联轴器由原磨擦片式改为弹性柱销式,提高了传动效率及过载保护灵敏度,减少物料堆积,缩短了处理、恢复生产的时间。(3)通过对工艺联锁及回转锁阀控制方法的改造,极大的缩短了入磨回转锁风阀卡死的处理时间及减少了立磨主机临停,提高了生产效率。

4 结语

改造完成后,立磨未再因入磨回转锁阀卡死或压死致磨机跳停的现象;入磨回转锁风阀因卡死或压死的处理时间大大缩短,极大的减小了故障临停,提高了生产效率,生料工序电耗由20.64kWh降至19.24kWh。喂料系统收尘器运行1年来未再出现糊袋现象,同时扬尘点未再出现扬尘,较好的控制了环保风险。本次技改实施对提高设备生产效率、降低生料工序电耗、厂区扬尘控制具有较好的参考意义,取得较好的环保、经济效益,可以进行推广。