给棉方式对高产梳棉机刺辊梳理效果的影响

倪敬达

(青岛宏大纺织机械有限责任公司,山东 青岛 266101)

纺纱技术的快速发展使得纺纱设备日新月异;但前纺梳棉工序仍然是纺纱工程的“核心”,其作用是将无序排列的纤维集合体加工成均匀、伸直排列的纤维集合体,并排除杂质和短绒,为后道加工提供条件,为成纱质量奠定基础,因此,研究梳棉机的结构和工作原理对纺纱行业的技术进步具有重要意义。

随着生产成本的不断上升,纺纱行业整体的盈利水平较低,控制生产成本对于纺纱企业至关重要,而纱线生产成本中原料占比高达70%,所以提高原料的制成率可以有效降低成本。梳棉工序承担原料除杂任务,在除杂的同时也伴随着可纺纤维的流失,梳棉机的主要除杂位置是刺辊梳理区,其除杂效用最高且落棉量也较多,所以控制刺辊梳理区落棉量影响纺纱生产成本。

经过近几十年的发展,梳棉机向高产化、结构模块化、多品种适应性等方向发展。其中,对刺辊梳理作用有显著影响的梳棉机给棉方式是重要特征之一[1-2]。传统的梳棉机给棉方式以逆向给棉为主,其特点是给棉板位于给棉罗拉下方,棉层输出方向与刺辊旋转方向相反,如国产的A186、FA201等系列梳棉机,进口机型有瑞士立达公司的C1型和德国特吕茨勒公司的DK2型等[3-4]。随着梳棉机向高速化发展,为减小高速旋转的刺辊对纤维的损伤,瑞士立达公司在C4型梳棉机上采用了顺向给棉方式,将给棉板设置在给棉罗拉的上方,使得棉层输出方向与刺辊旋转方向相同,避免了纤维转向,进而降低纤维损伤,同时顺向给棉方式便于调整分梳工艺长度[5-6]。目前,市场上主流高产梳棉机型都是采用顺向给棉方式,如国外机型C80、TC15,国产机型JWF1217等。但顺向给棉也存在不足之处,相对于逆向给棉中棉层输出后转向,纤维层压向给棉板,纤维之间有很好的抱合力,顺向给棉对棉层的控制力较弱,尤其是棉束之间的结合处棉层松散,容易分离,刺辊的抓取和分梳作用容易从棉层中抽出棉束,纤维分离度较低。另外,顺向给棉中给棉板与给棉罗拉对纤维的握持作用力较弱,导致落棉量大,制成率降低[7-9]。

梳棉机2种给棉方式各有优缺点,纺纱企业需要根据自身的产品定位有针对性地选取给棉方式,将梳棉机的落棉控制在一个合理的范围,既能保证生条及纱线的结杂数量,又能节约用棉、增加经济效益。本文通过在相同型号的梳棉机上,对比顺向给棉与逆向给棉在纺制纯棉纱时的半制品和终端纱线质量,重点优化逆向给棉方式配套工艺,以期实现降低落棉率、改善纱线质量的目的。

1 逆向和顺向给棉特征

梳棉机刺辊区的分梳作用能将80%~90%的纤维束分解成单纤维,对梳棉机除杂效果和生条质量有重要作用。给棉板与给棉罗拉对喂入棉层进行握持,与旋转刺辊形成握持分梳,明晰逆向和顺向2种给棉方式对棉层的握持特点和纤维运动路径,可以指导工艺配置,改善梳理质量,提高原料制成率。

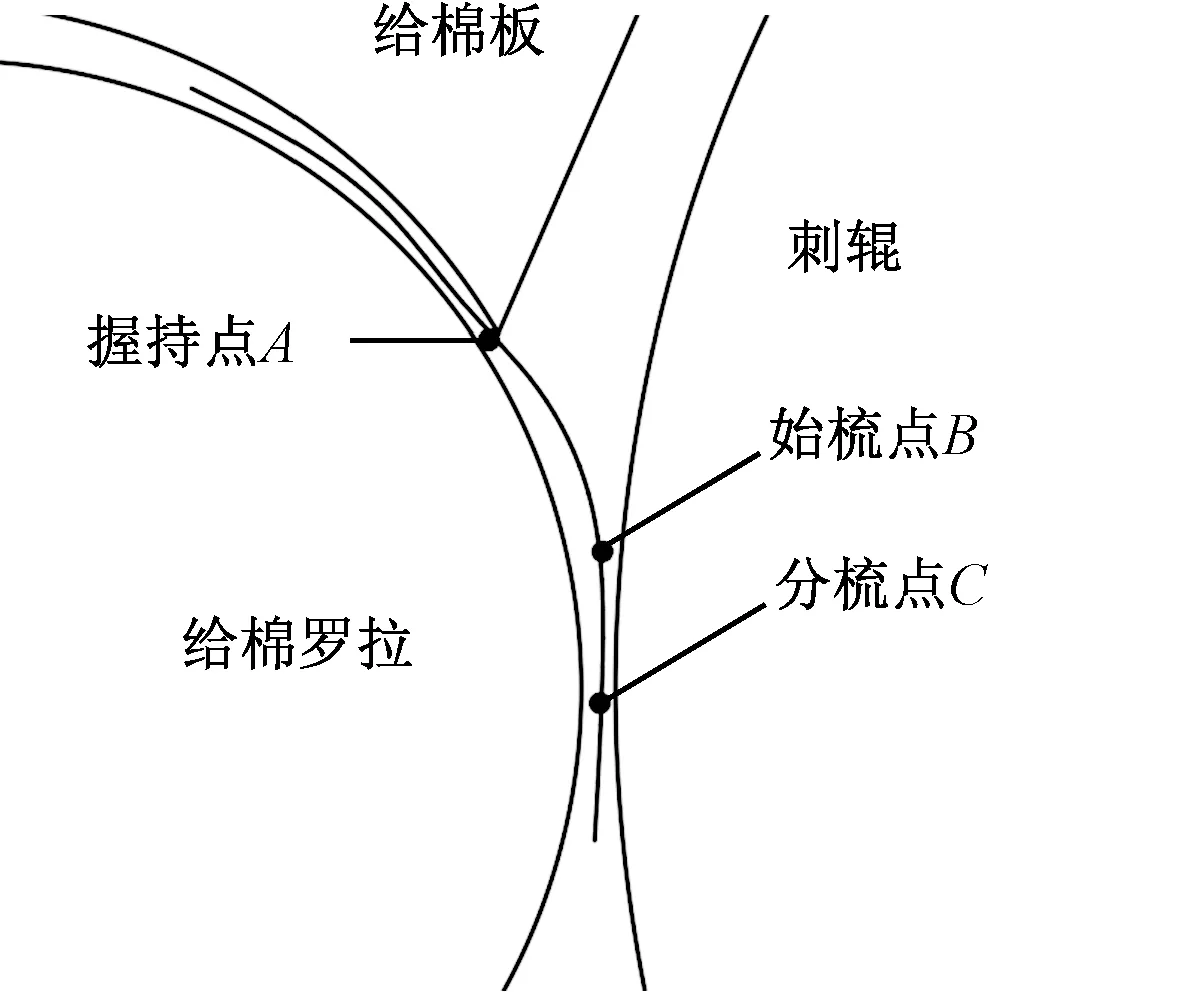

给棉罗拉、给棉板与刺辊分梳的重要工艺参数之一是分梳工艺长度,是指棉层握持点到刺辊与给棉罗拉或给棉板的最小隔距点(分梳点)之间的距离。分梳工艺长度影响刺辊分梳质量,通常参考纤维的主体长度选取[2]。而在握持点与分梳点之间还存在一个始梳点,即纤维开始与刺辊的接触点,2种给棉方式中分梳工艺长度所对应的纤维路径和始梳点有所区别。

1.1 逆向给棉分梳过程

逆向给棉分梳过程如图1所示,图中A点为握持点,B点为始梳点,C点为分梳点。棉层在A点受到握持,刺辊上的针齿在始梳点B与棉层表面接触,开始刺入棉层,随着刺辊的转动,针齿沿圆弧BC逐渐深入棉层,直到分梳点C,也就是刺辊与给棉板工作面的最小隔距点。由于棉层具有一定厚度,棉层内部不同深度的纤维开始受到梳理的位置不同,即棉层表里层的始梳点不同,说明位于棉层不同深度的纤维受到的梳理强度有区别,表层纤维受到的分梳作用最强,里层纤维的始梳点趋近于分梳点,所受分梳作用最弱[3]。逆向给棉时,纤维在给棉板鼻尖位置转向,由于纤维具有一定刚性,棉层头端会偏向刺辊方向,使得棉层的内、外层始梳点位置差异较大,这一差异不利于分梳工艺长度的最优化选定。

图1 逆向给棉结构示意Fig.1 Schematic diagram of reverse feeding structure

逆向给棉时,棉层受给棉板工作面托持,属于斜面与弧面的梳理,改变分梳工艺长度时,若要保持给棉板工作角不变,则需上下调整给棉板位置;同时,要保持给棉板与刺辊间隔距不变,则给棉板还需作前后调节。以这种方式调整分梳工艺长度会明显改变握持点到始梳点的距离,进而改变纤维受梳理的长度,会在一定程度上影响梳理效果。

1.2 顺向给棉分梳过程

顺向给棉分梳过程如图2所示。顺向给棉方式的分梳工艺长度是给棉罗拉和给棉板最紧握持点到给棉罗拉与刺辊最紧隔距点间的一段圆弧长度。棉层在A点被给棉罗拉与给棉板形成的钳口握持,随着棉层在高压钳口输出,棉层会回弹变厚,在始梳点B被刺辊上的针齿抓取,位于棉层外侧的纤维从始梳点B开始沿着刺辊弧面运行到分梳点C,而棉层内侧的纤维则沿着给棉罗拉表面弧面运行到分梳点C,由于棉层内侧与刺辊表面的距离大于棉层外侧,棉层内侧沿给棉罗拉弧面运动的纤维开始受刺辊分梳作用的位置更加趋向于分梳点,所以棉层内外层开始受刺辊分梳的位置差异较大,不利于棉层的均匀分梳。

图2 顺向给棉结构示意Fig.2 Schematic diagram of forward feeding structure

顺向给棉时,棉层受给棉罗拉弧面托持,与刺辊形成了双弧面间的梳理,顺向给棉装置调节分梳工艺长度是将给棉板绕给棉罗拉中心前后摆动一定角度,来改变握持点与分梳点的距离,此时,刺辊始梳点到分梳点的距离几乎不受给棉板位置变化的影响[6]。给棉罗拉和刺辊位置不变,最紧隔距点位置不变,刺辊对棉层的始梳点位置仅取决于棉层厚度。这一特点有利于准确调节分梳工艺长度。但生产实践中,无论是哪种给棉方式,棉层纤维都不是完全伸直状态,棉层中纤维的伸直程度可以用伸直系数表示,一般在0.5左右,确定分梳工艺长度时需要考虑喂入棉层中纤维的伸直情况。

2 纺纱实验方案

2.1 精梳纯棉纱

纺纱原料:新疆机采细绒棉,平均品级为329,主体长度为28.1 mm,品质长度为31.2 mm,短绒率为17.5%,含杂率为2.8%。

纺制线密度为14.6 tex的细纱。工艺流程:JWF1013型往复抓棉机→JWF1111型并联单轴流开棉机→JWF1029型多仓混棉机→JWF1115型精开棉机→JWF1213A型梳棉机→SB-D26型预并条机→E36型条并卷联合机→E86型精梳机→RSB-D26C型自调匀整并条机→CMT1801型粗纱机→JWF1566JM型环锭细纱机。

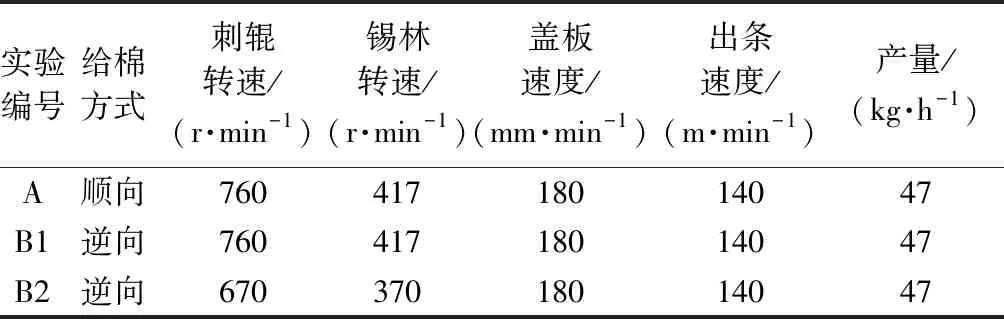

具体实验方案见表1。选取配置顺向给棉和逆向给棉的JWF1213A型梳棉机各5台,在后道并条、精梳、粗纱、细纱工序,依次选取同台、同眼、同锭的筵棉、生条、精梳条、熟条、粗纱、细纱连续采样3 d,每天取样1次测试相应质量指标,计算各工序制品平均质量指标。其中筵棉和生条样品每次取自全部5台梳棉机,精梳条、熟条、粗纱、细纱取不同实验方案对应的样品,细纱单次采样20管。

表1 精梳纯棉14.6 tex纱梳棉实验方案Tab.1 Carding experimental scheme of cotton combed 14.6 tex yarn

2.2 普梳纯棉色纺纱

纺纱原料:新疆机采细绒棉,平均品级为329,含杂率为2.6%,麻灰中色。

纺制线密度为18.2 tex的细纱。工艺流程:JWF1011型往复抓棉机→JWF1107型单轴流开棉机→JWF1029型多仓混棉机→JWF1115型精开棉机→JWF1213A型梳棉机→TM3807S型预并条机→TM19型自调匀整并条机→JWF1418A型粗纱机→JWF1562JM型环锭细纱机。

具体实验方案见表2。选取配置顺向给棉和逆向给棉的JWF1213A型梳棉机各4台,在后道并条、精梳、粗纱、细纱工序,依次选取同台、同眼、同锭的筵棉、生条、熟条、粗纱、细纱连续采样3 d,每天取样 1次测试相应质量指标,计算各工序制品平均质量指标。其中筵棉和生条样品每次取自全部4台梳棉机,熟条、粗纱、细纱取不同实验方案对应的样品,细纱单次采样20管。

表2 普梳纯棉色纺18.2 tex纱梳棉实验方案Tab.2 Carding experimental scheme of cotton carding 14.6 tex color spun yarn

2.3 质量指标测试

采用FA2204型电子天平(准确度为0.1 mg)称量落棉质量,并计算梳棉机刺辊落棉率;按照GB/T 6499—2012《原棉含杂率实验方法》,采用YG041型原棉杂质分析机测试梳棉机刺辊落棉含杂率;采用USTER AFIS PRO单纤维测试仪测试棉结和短绒率。

采用USTER TESTER 5 纱线条干均匀度仪测试条干均匀度和毛羽H值。棉条、粗纱测试速度为50 m/min,测试长度为25 m;细纱测试速度为400 m/min,测试长度为800 m。

采用YG063全自动单纱强力仪测试纱线强力,使用等速伸长法,试样隔距长度为500 mm,拉伸速度为500 mm/min。

3 结果与讨论

3.1 精梳纯棉纱实验结果分析

在同机型配置2种给棉方式的梳棉机,纺制精梳纯棉纱的实验结果见表3。可知,在出条速度、产量相同,刺辊、锡林、盖板隔距和速度等上机工艺一致的情况下,对比实验方案A和B1,采用逆向给棉相对于顺向给棉,刺辊落棉率低44.9%,刺辊落棉含杂率提高为2.5倍,说明逆向给棉对棉层的握持和刺辊分梳作用强于顺向给棉,采用逆向给棉有利于提高原料制成率。在喂入梳棉机筵棉中棉结和短绒水平相当时,逆向给棉梳棉机所制得生条中短绒含量略高,说明逆向给棉对棉层握持加强后,刺辊对纤维的梳理力会有所增大,使得纤维损伤略有增多。在这种情况下,对配置逆向给棉的梳棉机适当降低刺辊和锡林转速,从实验方案B2可知,梳棉生条的短绒率降低,接近顺向给棉的水平;同时,降低刺辊和锡林转速还能进一步减少刺辊落棉率,使其降低至1.13%,落棉含杂率提升至96%。

表3 精梳纯棉14.6 tex纱实验数据Tab.3 Test data of cotton combed 14.6 tex yarn

从实验方案A和B1的细纱指标可以看出,其他工艺参数相同时,逆向给棉所纺制细纱的强力较低,只有顺向给棉的92.3%,说明在同等条件下,逆向给棉对纤维的损伤程度大于顺向给棉。但降低刺辊和锡林转速后,从实验方案B2可知,细纱的强力明显提高,且高于顺向给棉,说明不同给棉方式在刺辊梳理区具有不同的分梳能力,需要根据其特点配置相应的梳理工艺,以获得优良的纱线品质[10-11]。另外,更低的锡林转速,能够减少锡林周围的盖板、棉网清洁器等部位的落棉率,进一步节约用棉成本。锡林和盖板针布的磨损较轻,还能显著提高锡林、盖板针布使用寿命。

通过系统对比实验数据和长时间跟踪整体表现发现,在这个案例中,用新疆机采细绒棉纺制精梳纱,逆向给棉配置合理的梳理工艺能够提高生条和成纱质量指标,降低落棉率,提高锡林、盖板针布的使用寿命,有利于降低生产成本。

3.2 普梳纯棉色纺纱实验结果分析

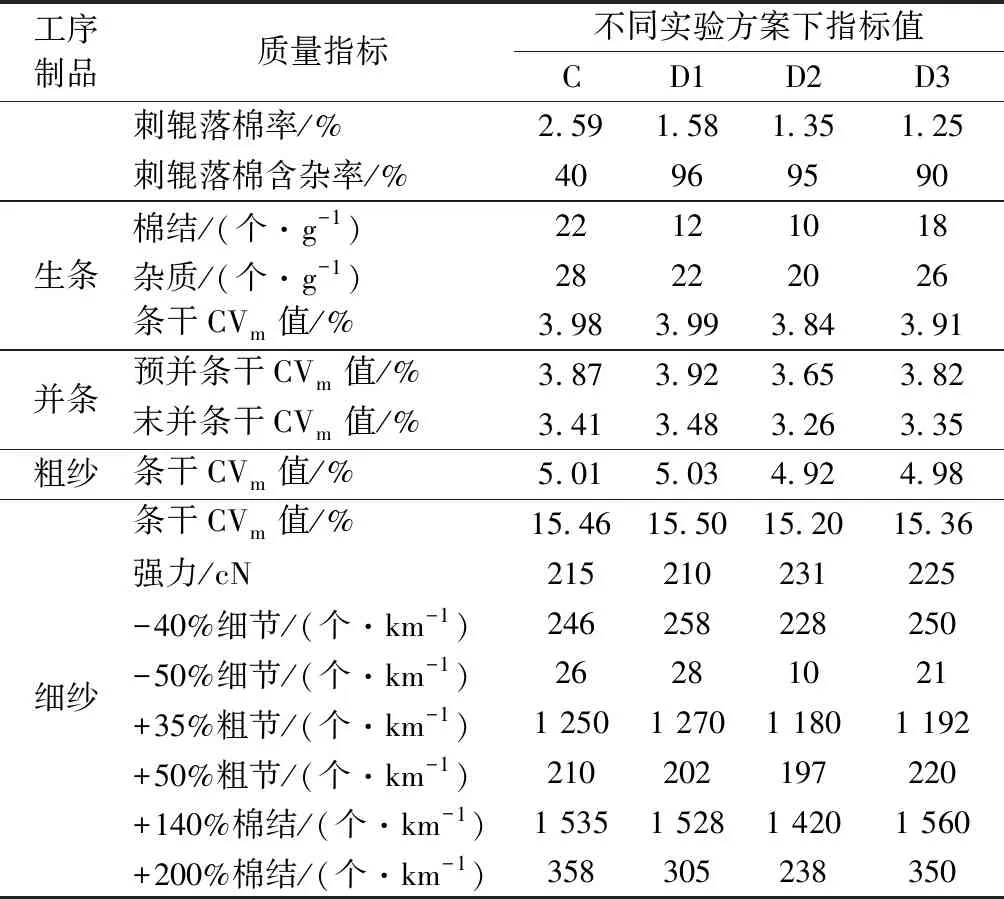

纱线产品不同,所关注的纱线质量指标也有所区别。对于色纺企业而言,纱线外观效果至关重要,棉结和杂质对色纺纱及其后道织物的外观效果影响明显,所以色纺企业对纱线棉结和杂质水平要求较高。配置2种给棉方式的同型梳棉机纺制18.2 tex普梳色纺麻灰纱,实验结果见表4。可知,逆向给棉的刺辊落棉率明显低于顺向给棉,对比实验方案C和D1,在其他梳理工艺相同时,逆向给棉落棉率仅为顺向给棉的61%,落棉含杂率高达96%,生条中的棉结和杂质数量也少于顺向给棉,尤其是生条棉结数量仅为顺向给棉的54.5%,说明逆向给棉对棉层的强握持作用可以显著提升刺辊梳理强度和除杂效果。2种给棉方式所制得生条的条干CVm值水平相当,说明此种条件下,2种给棉方式的梳理均匀程度相差不大。从最终所纺制细纱的条干CVm值也印证了这一结论。但在其他梳理工艺相同时,逆向给棉所纺制细纱强力仍然略低于顺向给棉。

表4 普梳纯棉色纺18.2 tex纱实验数据Tab.4 Test data of cotton carding 18.2 tex color spun yarn

对比实验方案D1和D2,在逆向给棉时降低刺辊转速可以进一步降低刺辊落棉率,同时保持刺辊落棉含杂率无明显降低,并且生条的棉结数量进一步降低,棉结数量仅为顺向给棉的45.5%,生条条干均匀度也有一定提高,最终所纺制细纱的条干均匀度提升,细纱条干CVm值比顺向给棉降低0.26%,细纱强力明显提升,达到顺向给棉的107.4%。相对于顺向喂棉,逆向给棉匹配较低的刺辊转速,可以在保证较低刺辊落棉率和较高落棉含杂率的情况下,降低细纱的粗、细节和棉结。综合以上结果,对于纯棉色纺纱产品,逆向给棉更有利于提升纱线质量,减少落棉量,这是由于纺制纯棉色纺纱需要对纤维进行染色,纯棉纤维染色会使纤维的质量恶化,纤维的强度和长度降低,这种条件下就需要梳棉机的给棉握持机构对棉层施加更加有效的作用力[12]。逆向给棉中,纤维从握持点反向输出,棉层压向给棉板鼻端,增强了纤维间的抱合作用,将给棉板与给棉罗拉的握持作用前拓,对棉层实现更好的握持。

在实验方案D2的基础上,尝试通过提高出条速度来提高产量,即实验方案D3,出条速度的提高意味着给棉速度也需要相应的提高,从表4可以看出,D3方案中的刺辊落棉率降低,但刺辊落棉含杂率也下降,说明给棉速度的提高会降低刺辊的除杂效果。从生条的棉结和杂质含量也可以看出,提高给棉速度使生条中棉结和杂质含量回升,生条条干水平恶化,细纱各项技术指标也都略有变差,但仍然能与顺向给棉所纺制生条和细纱质量相当。说明采用逆向给棉相对于顺向给棉在保证生条和成纱质量指标不变的前提下,可以提高梳棉机产量,提高原料制成率,降低生产成本。

4 结 论

梳棉机的发展方向是高质高产,这就要求梳棉机在高产的情况下保证优异的分梳能力,现在主流的顺向给棉方式虽然纤维损伤小、棉层喂入过程顺畅、分梳工艺长度调节便利,但也伴随着给棉刺辊区分梳能力不足,给锡林周围主分梳区带来了更大的负担,进而影响梳棉机棉网和生条质量,同时,落棉率偏高,除杂能力受限。通过对比2种给棉方式在同型梳棉机上纺制精梳纯棉纱和普梳纯棉色纺纱的生产实践,可以得出以下主要结论。

1)在给棉方式不同,其他梳理工艺一致情况下,采用逆向给棉相对于顺向给棉,刺辊落棉率更低,落棉含杂率远高于顺向给棉。对配置逆向给棉的梳棉机适当降低刺辊和锡林转速,可以使梳棉生条的短绒率接近顺向给棉的水平,同时,能进一步减少生条棉结和刺辊落棉率,在纺制精梳纯棉纱品种时,逆向给棉的刺辊落棉率低至1.13%,落棉含杂率高达96%。

2)对于普梳纯棉色纺纱产品,逆向给棉更有利于提升纱线质量,减少落棉率,在降低刺辊转速的条件下,生条的棉结数量仅为顺向给棉的45.5%,生条条干均匀度也有一定提高,细纱强力提升了7.4%。逆向给棉还有利于降低细纱的粗、细节和棉结。

3)不同给棉方式在刺辊梳理区具有不同的分梳能力,需要根据其特点配置相应的梳理工艺,以获得优良的纱线品质。在一定条件下,逆向给棉可以配置更低的锡林转速,能够减少锡林周围的盖板、棉网清洁器等部位的落棉率,还能显著提高锡林、盖板针布的使用寿命,降低生产成本。

FZXB