TC4钛合金/N4纯镍激光高熵化填粉焊接组织性能研究

刘喆,王伟雄,贺琼瑶,郭瑞,赵运强,刘德佳

TC4钛合金/N4纯镍激光高熵化填粉焊接组织性能研究

刘喆1,王伟雄2,贺琼瑶3,郭瑞2,赵运强1,刘德佳2

(1.广东省科学院中乌焊接研究所,广东省现代焊接技术重点实验室,广州 510650;2.华东交通大学 材料科学与工程学院,南昌 330013;3.西南技术工程研究所,重庆 400039)

解决TC4/N4异种金属的焊接问题,拓展钛/镍异种金属复合结构的应用范围。选用CuCoCrMnAl0.8Si0.2高熵填充粉末,采用激光填充粉末焊接的方式实现TC4钛合金和N4纯镍异种金属的连接,对焊缝的表面形貌、显微组织、相成分等微观特征进行表征,测试焊接接头的显微硬度和拉伸性能。激光高熵化填粉焊接接头成形良好,无明显缺陷。通过微观组织表征发现,近钛侧存在以β–Ti+Ti2Ni共晶相为主、宽度为50 μm的化合物区,焊缝内部由等轴枝晶、少量雪花状组织和富Cr的沉淀相组成。焊接接头强度远低于母材强度,焊缝硬度高于母材硬度,近钛侧焊缝区硬度高于近镍侧焊缝区硬度。激光高熵化填粉焊接可实现钛/镍异种金属的连接,改善高熵填充粉末成分,调控焊缝金属的微观结构与接头性能。

激光填粉焊接;钛/镍焊接;焊缝高熵化;微观组织;力学性能

钛合金具有高耐蚀性、高比强度等优点,在航空航天等领域具有广泛的应用前景,但其高温蠕变性能较差[1-2]。镍基高温合金具有优异的抗高温氧化和抗蠕变性能,适用于在650~1 000 ℃下长期工作的航空发动机、燃烧室等高温工作部件。钛–镍异种金属复合结构可以充分发挥2种金属的优良性能,满足航空航天领域对材料性能的严苛需求[3-4]。

焊接是制备异种金属复合结构的重要手段,钛/镍异种材料的焊接存在诸多问题:Ti、Ni的热导率、线膨胀系数、比热容等物理性能存在显著差异,这会导致在焊接过程中产生冷裂纹、延迟裂纹等冶金缺陷;Ti、Ni之间的冶金相容性差,极易形成多种脆性金属间化合物,这会显著恶化焊接接头的力学性能[5]。由此可见,直接采用熔化焊方法连接钛/镍异种金属很难获得成形良好、力学性能优异的焊接接头。已有部分学者尝试利用固相焊接手段抑制Ti–Ni金属间化合物的生成,以实现钛/镍异种金属的高强韧连接。骆瑞雪等[6]发现Ti–Ni扩散焊接头的金属间化合物厚度在扩散焊温度为850 ℃时得到了有效抑制。Saeed等[3]选取了71Ag–28Cu–1Mg、80Ag–18Cu–2Ti、73Ni–18Cr–9Si等钎料对钛/镍进行钎焊,有效阻碍了Ti、Ni之间的熔化接触。有研究进一步指出,添加中间层可以改变焊缝的合金成分,进而减少脆性金属间化合物的形成。谢志尚[7]通过在Ti60和GH3128的电子束焊接中添加纯Cu、纯V、梯度CuV等3种填充层,成功抑制了TiNi金属间化合物的生成。Hu等[8]采用Cu/Ta复合中间层实现了TC4和Inconel 718的激光焊接,但接头依然存在Ti–Cu–Ni、Ti–Ni等金属间化合物,导致焊接接头塑性下降。

高熵合金作为近年来兴起的一种新型合金材料,因其独特的高混合熵效应、迟滞扩散效应、晶格畸变效应以及鸡尾酒效应,在焊接领域具有极大的应用前景[9-10]。在焊接过程中添加多主元填充材料可有效降低系统的吉布斯自由能,使焊缝优先形成固溶体结构,从根本上抑制金属间化合物的形成,这被称为高熵化焊接。Oliveira等[11]基于高熵化焊接原理成功实现了NiTi合金和CuAlMn合金的异种金属连接。翟秋亚等[12]通过中间层的合理设计,利用电容储能焊接技术实现了Ta1钽合金和0Cr18Ni9不锈钢的高熵化连接,有效降低了金属间化合物的含量。高熵合金中原子的扩散速度极为缓慢,这可显著降低相分离的程度,故高熵合金常被用作异种金属焊接的中间层材料。Hao等[13]利用(CoCrFeNi)100-xCu系列高熵合金实现了TC4钛合金和304不锈钢异种金属的连接,结果表明,Ti元素的扩散程度得到了显著抑制,焊缝内部为面心立方(face center cubic,FCC)固溶体结构,仅在近TC4母材侧的熔合线附近存在少量金属间化合物。

文中分别设计了3种高熵焊缝填充材料Cu1CoCrMnAl0.8Si0.2、Cu2CoCrMnAl0.8Si0.2、Cu3CoCr MnAl0.8Si0.2,首次采用激光同轴送粉方式对TC4钛合金和N4纯镍进行激光高熵化填粉焊接,研究Cu元素含量对钛/镍异种金属焊接接头焊缝成形、显微组织、拉伸性能以及显微硬度的影响,以期为解决钛/镍接头的激光焊接难题提供一定的理论指导。

1 试验

1.1 高熵填充粉末设计

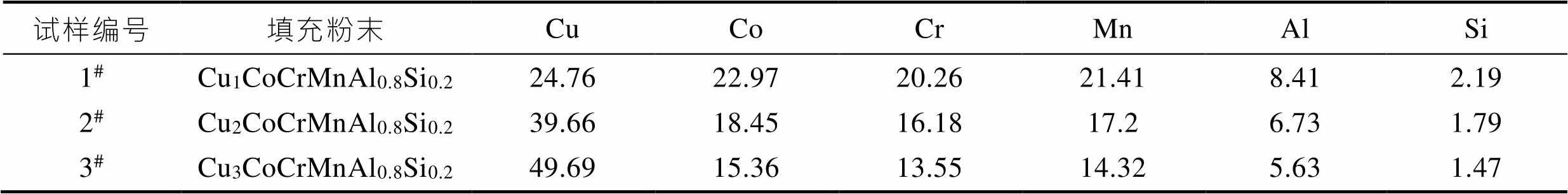

文献[14]表明,在填充材料中添加母材元素不利于焊接熔池的高熵化,因此,文中采用的高熵填充材料中不再加入Ti和Ni元素。为避免因焊缝熔池的混合焓过小而产生金属间化合物,需充分考虑Ti、Ni元素与焊料元素的二元混合焓大小及相溶性规律。由于母材Ti元素与Cr、Mn元素形成的二元混合焓负值较小,而Cu与Cr、Mn等过渡元素之间具有正混合焓,焊料中加入Cu、Cr、Mn元素可补偿由Ti元素引起的负混合焓。母材Ni元素与Co元素可以无限互溶,Co元素的添加还可以提升合金的力学性能[12,15]。基于上述焊缝高熵化设计思路,确定CuCoCrMn为填充材料的主要成分。此外,Al元素可以促进体心立方(body centered cubic,BCC)结构的形成,少量的Si元素有利于焊缝脱氧。最终,高熵填充粉末的成分确定为CuCoCrMnAl0.8Si0.2(=1、2、3),如表1所示。

1.2 材料与焊接工艺

筛选粒径为48~109 μm的Cr、Mn、Co、Al、Cu、Si等高纯度(≥99.99%)粉末,按照相应比例混合获得Cu1CoCrMnAl0.8Si0.2、Cu2CoCrMnAl0.8Si0.2以及Cu3CoCrMnAl0.8Si0.2等3种高熵填充粉末。将粉末放入真空球磨机中进行球磨处理,球料比为3︰1(质量比),球磨转速为200 r/min,球磨时间为2 h,随后将混合均匀的粉末置于真空烘干箱中干燥30 min。试验材料为TC4钛合金与N4商业纯镍板,板材尺寸均为50 mm×120 mm×1.5 mm,化学成分如表2—3所示。

表1 高熵填充粉末的化学成分

Tab.1 Chemical composition of high-entropy powder wt.%

表2 TC4钛合金化学成分

Tab.2 Chemical composition of TC4 titanium alloy wt.%

表3 N4纯镍化学成分

Tab.3 Chemical composition of N4 pure nickel wt.%

焊接试验前对待焊工件进行喷砂处理,以增加钛合金的激光吸收率,同时开单面60°的V形坡口,坡口根部间隙为0.5 mm,并依次用丙酮和酒精进行超声清洗,冷风吹干后进行焊接。设备采用LDM2500– 60半导体激光器、凯恩帝K1000M4i–A数控设备、DPSF–2送粉设备,在15 L/min的纯氩气环境下进行激光同轴送粉焊接试验。为降低材料开裂的可能性,焊前将待焊工件预热至70 ℃,焊后进行缓冷处理。

1.3 组织表征与性能测试

焊后沿垂直焊接方向切取20 mm×8 mm×1.5 mm的横截面试样,经过丙酮/酒精超声清洗、砂纸打磨、抛光处理后,利用2 mL HF+3 mL HNO3+95 mL H2O溶液腐蚀近钛侧,利用50 mL CH3COOH+50 mL HNO3+10 mL H2O溶液腐蚀近镍侧。采用Zeiss Axio Vert A1光学显微镜和日立SU8010场发射扫描电镜(scanning electron microscope,SEM)观察微观组织,采用布鲁克Xflash 6I60能谱仪(energy dispersive spectroscopy,EDS)分析接头相成分。采用HV–1000IS显微硬度计对焊接接头进行显微硬度测试,硬度载荷为0.2 kg,加载时间为10 s,取样间隔为0.1 mm。采用Zwick–Z250多功能电子万能材料试验机进行拉伸测试,拉伸速率为10−3s−1。

2 结果与分析

2.1 表面形貌

图1为TC4/N4异种金属焊接接头的表面形貌。如图1a所示,采用Cu1CoCrMnAl0.8Si0.2填充粉末获得的焊接接头(记为Cu–1接头)在焊缝起始位置出现裂纹,并在焊后缓冷过程中发生失稳扩展,进而导致接头断裂。由图1b—c可知,采用Cu2CoCrMnAl0.8Si0.2和Cu3CoCrMnAl0.8Si0.2填充粉末得到的焊接接头(记为Cu–2接头和Cu–3接头)成形良好,焊缝实现全熔透,未见明显咬边、焊瘤、裂纹气孔等缺陷。焊缝横截面的组织形貌如图2所示。Cu–1接头的焊缝中心和近钛侧界面均出现自上而下的纵向贯穿裂纹,且相邻纵向裂纹之间存在明显的横向裂纹(见图2a)。由图2b—c可知,Cu–2和Cu–3接头的焊缝区域未见明显的裂纹、气孔和夹杂等缺陷,焊核与两侧母材之间存在清晰的熔合线,表明文中在不添加中间层的前提下成功实现了钛镍异种金属熔化焊接,国内外未见相关研究报道。值得注意的是,近镍侧界面存在明显的阴影线,但它在后续的SEM图像中消失,表明阴影线不代表界面发生了弱冶金结合,极大可能是光学显微镜成像所致的假象。

2.2 显微组织

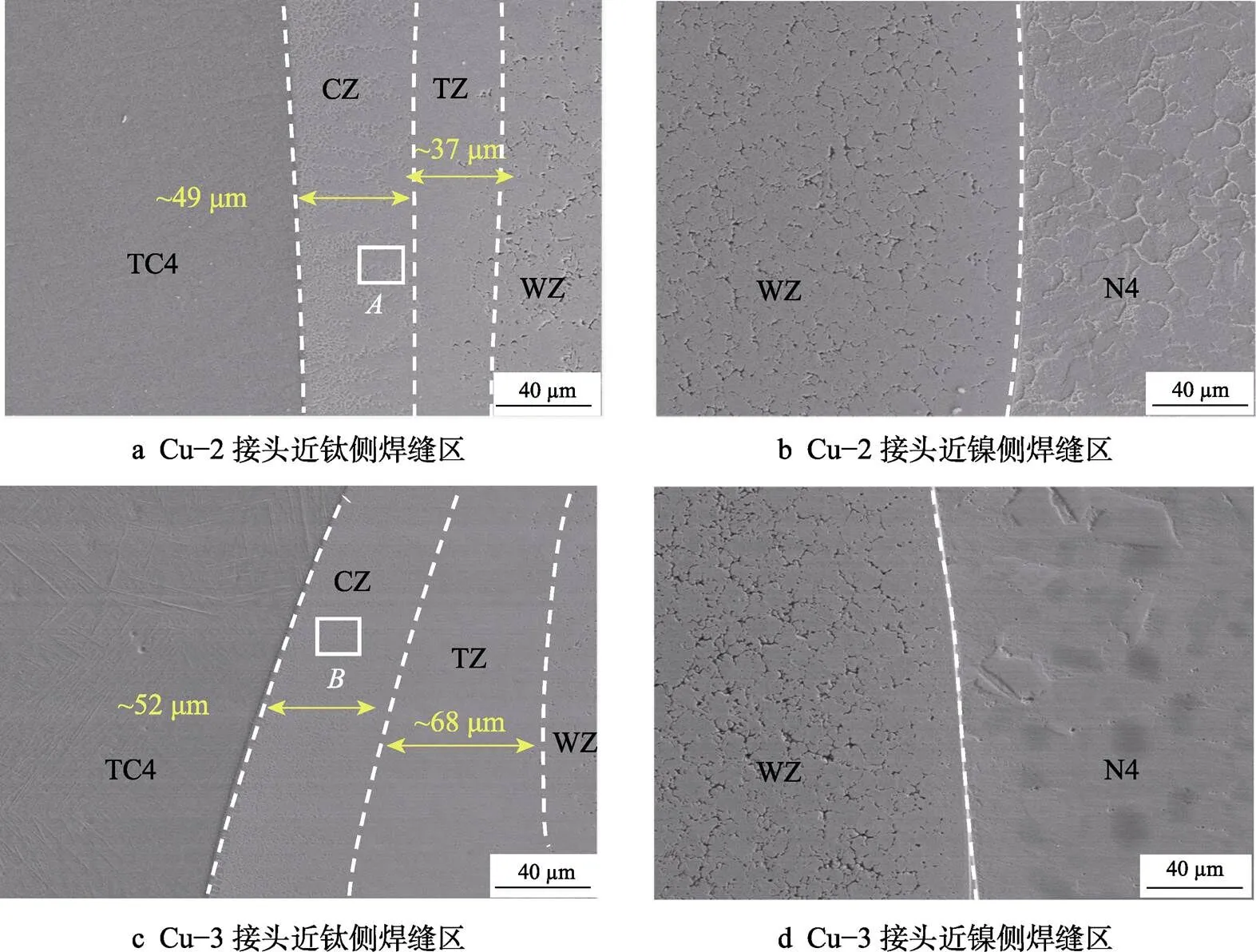

图3为Cu–2和Cu–3接头中母材(base material,BM)/焊缝(weld zone,WZ)界面的SEM图像。由图3可知,近钛侧和近镍侧均存在明显的BM/WZ界面熔合线。近钛侧熔合线附近同时存在形貌显著不同的化合物区域(compound zone,CZ)和过渡区域(transition zone,TZ),而近镍侧焊缝区并未发现CZ和TZ区域。这是由于TC4母材的Ti元素在焊接过程中朝焊缝内部迁移扩散,与其他元素结合在界面附近形成一定宽度的金属间化合物。因此,在钛合金异种金属焊接接头中常常可以观察到上述化合物区域和过渡区域的存在。Cheng等[16]在添加ERCuSi–A焊丝的钛合金/304不锈钢MIG–TIG复合焊接头中发现了宽度约为20 μm的CZ区域,其主要组分为TiCu和Ti2Cu金属间化合物。Hao等[17]在添加Cu–Ni中间层的TC4钛合金/304不锈钢焊接接头中同时观察到了CZ和TZ区域,并证实了CZ区域的主要组分为β–Ti和Ti2Ni混合物,TZ区域的主要组分为TiNi3和TiNi金属间化合物。此外,Cu–3接头的CZ和TZ区域宽度明显高于Cu–2接头的,Cu–3接头的CZ宽度约为52 μm,TZ宽度约为68 μm,Cu–2接头的CZ宽度约为49 μm,TZ宽度约为37 μm。这与高熵填充粉末的Cu含量密切相关,Cu–3接头添加的填充粉末中含铜量更高,这导致其熔点和比热容相对较低。因此,在相同的激光功率下,与Cu–2接头相比,Cu–3接头近钛侧母材的热输入量显著增加,这有效提高了母材元素朝焊缝的扩散速率,进而促进了CZ和TZ区域宽度的增加。

图1 TC4/N4异种金属焊接接头表面形貌

图2 TC4/N4异种金属焊接接头横截面的组织形貌

图3 TC4/N4异种金属焊接接头BM/WZ界面的SEM图

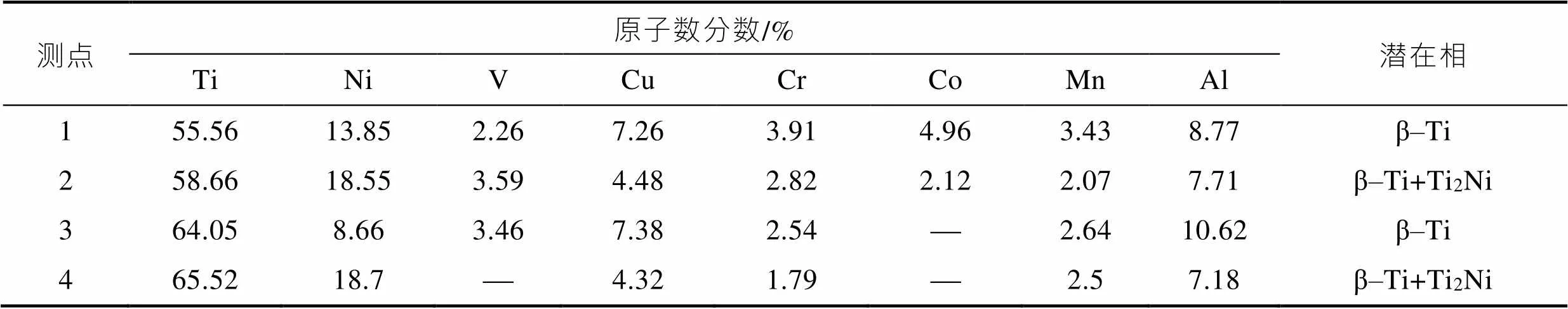

为进一步分析CZ区域的显微组织与成分,对图3a和c中的选区和进行高分辨SEM观察和EDS分析,表征结果如图4和表4所示。由图4可知,近钛侧的CZ区域存在连续分布的灰白相和孤岛状的黑色相,这种腐蚀形貌与HF腐蚀剂对不同相的择优腐蚀性密切相关。由表4进一步发现,CZ区域的主要元素为Ti、Al、Ni等母体元素,这主要是因为母体元素在焊接熔化过程中通过扩散进入了CZ区域。与之对应的是,填充粉末的元素含量处于较低水平。Cu–3接头中CZ区域的Ti元素含量高于Cu–2接头的,这与Ti元素在高焊接热输入条件下的快速扩散迁移有关。结合Ti–Ni二元合金相图可知[4-5],随焊接温度的下降,发生了L→β–Ti+Ti2Ni的共晶反应,形成了共晶组织。同时,灰白相中的铝含量略低于黑色相的,表明灰白相中的β–Ti含量相对较少。因此,灰白相确定为β–Ti+Ti2Ni共晶相,黑色相为β–Ti固溶体。

图4 近钛侧CZ区域的高倍显微组织形貌

表4 CZ区域各点的元素成分

Tab.4 Chemical composition of each point in CZ

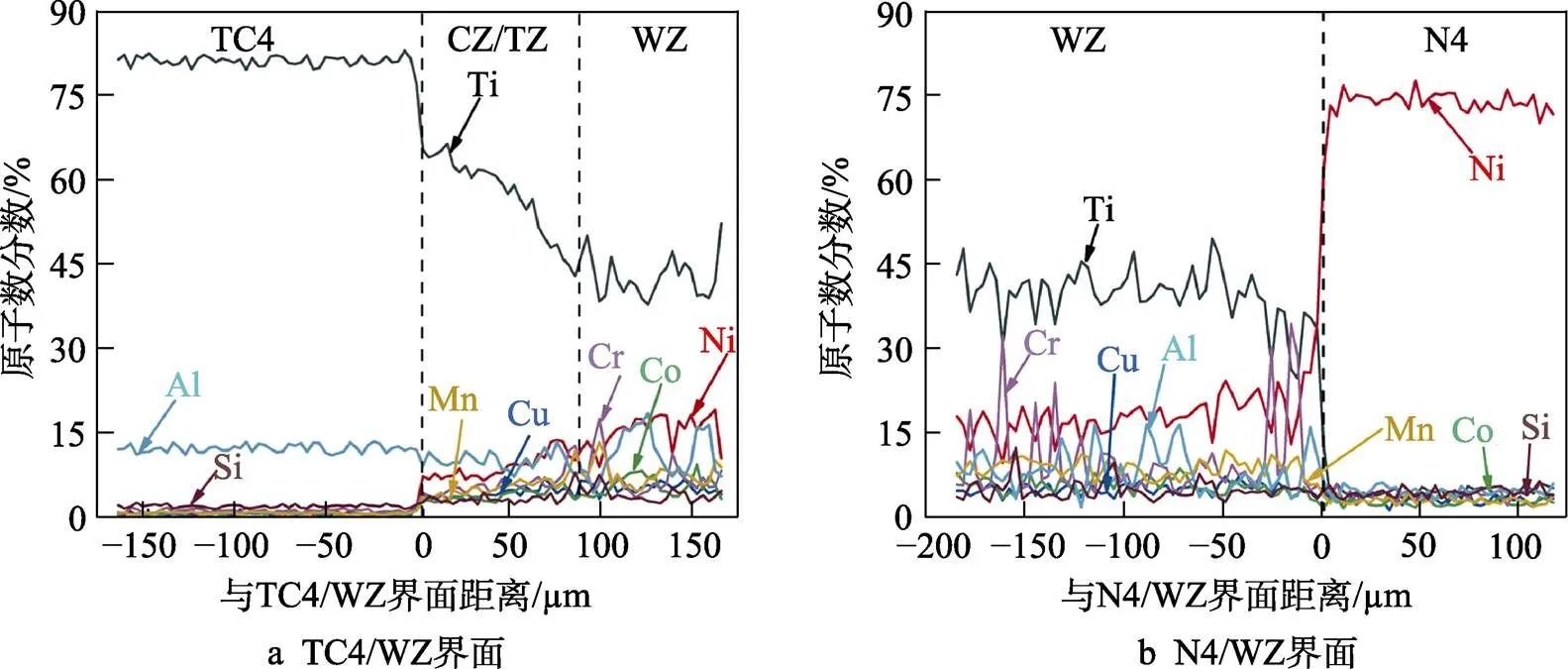

图5和图6分别为Cu–2和Cu–3接头BM/WZ界面的元素线扫描结果。可知,在近钛侧的CZ和TZ区域,Ti元素含量逐渐下降,而Ni元素与填充粉末中的主元元素含量逐步上升。焊缝区所有元素含量基本保持稳定。Cu–2接头中WZ区域的Ti元素含量最高(原子数分数约为45%),Ni、Cu、Co等元素的原子数分数≤15%;Cu–3接头中WZ区域Ti元素的原子数分数约为30%,其余元素的原子数分数为5%~30%。由此可以看出,Cu–3接头WZ区域的Ti元素含量显著低于Cu–2接头的,这主要与2种接头近钛侧CZ/TZ区域的元素含量密切相关。由图5可知,Cu–2接头中CZ/TZ区域的Ti元素原子数分数为50%~60%,远高于Cu–3接头CZ/TZ区域的35%~40%(原子数分数)。根据扩散理论可知,Cu–3接头的Ti元素相比Cu–2接头的更难发生扩散。Cu–3接头CZ/TZ区域其他元素(Cu、Co、Cr、Ni)含量较高,这有利于在此区域形成中熵甚至高熵环境,进一步阻碍Ti元素向WZ区域的扩散。

根据Zhang等[18]和Guo等[19]提出的高熵合金热力学判据,文中分别计算了Cu–2和Cu–3接头WZ区域的原子半径差、混合焓∆mix、混合熵∆mix以及熵焓比值,计算结果如表5所示。Guo等[19]发现,高熵合金体系同时满足0≤≤8.5、−22 kJ/mol≤∆mix≤7 kJ/mol、11 J/(K·mol)≤∆mix≤19.5 J/(K·mol)条件是合金形成固溶相的标准。Yang等[20]进一步指出了对高熵合金形成固溶相的影响,发现当值小于1.1时,∆mix的作用大于∆mix的,此时不利于合金形成无序固溶体;当值大于1.1时,∆mix的作用大于∆mix的,此时合金的高熵效应有利于促进无序固溶体的产生,并指出<6.6且>1.1是高熵合金形成完全无序固溶体的判据。结合表5数据可知,Cu–2接头的物理参数均不能满足Guo等和Yang等提出的高熵合金固溶体判据,而Cu–3接头中Ti元素含量明显下降,焊缝各元素含量完全处于形成高熵合金的主元元素含量范围(5%~35%,原子数分数),这导致焊缝金属的、∆mix与∆mix等参数满足Guo等提出的高熵合金判据,即焊缝易形成多相结构。

图5 Cu–2接头BM/WZ界面处元素线扫描结果

图6 Cu–3接头BM/WZ界面处元素线扫描结果

表5 焊缝金属高熵化的热力学判据

Tab.5 Thermodynamic criterion of high entropy of weld

图7为Cu–2和Cu–3接头WZ区域中心微观组织的高倍SEM图像。由图7可知,2种接头焊缝中心的显微组织基本相同,主要由等轴枝晶和少量雪花状组织组成。该组织特征与近镍侧焊缝区的显微组织保持一致,但与近钛侧焊缝区(即CZ和TZ)的显微组织存在明显差异。焊缝区域的晶界呈非致密态形貌,且Cu–3接头的非致密态晶界数量较多。这主要与焊缝中低熔点Cu元素的含量密切相关,Cu元素易在晶界偏聚析出,兼具较弱的抗腐蚀性,在腐蚀后发生脱落,产生非致密态晶界[21]。

图7 TC4/N4异种金属焊缝中心微观组织

为进一步理解焊缝的显微结构与元素分布特征,对Cu–3接头WZ区域进行EDS面扫描分析,结果如图8所示。由图8可知,Ti、Cu、Co、Mn元素在焊缝中心分布较为均匀,未见明显偏析,而Cr、Al、Si等3种元素存在明显的偏聚现象。此外,发现Cu–3接头焊缝中存在长度约为1 μm的沉淀相,且该沉淀相区存在明显的Cr元素富集现象,表明该沉淀相为富Cr相。在焊缝区域未发现Ti–Ni金属间化合物,这表明多主元填充粉末有效阻碍了Ti、Ni元素在焊缝中的大量接触,并通过高混合熵效应抑制了Ti–Ni金属间化合物的形成。

图8 Cu–3接头焊缝中心元素面扫描结果

2.3 力学性能

图9为TC4/N4异种金属激光填充粉末焊接接头横截面的硬度分布结果。由图9可知,TC4钛合金母材的显微硬度约为365HV0.2,N4纯镍母材的显微硬度约为103HV0.2。焊缝区的显微硬度波动较小,其硬度值显著高于母材硬度,其中Cu–1接头显微硬度最高(702HV0.2~771HV0.2),Cu–2接头的显微硬度最低(578HV0.2~681HV0.2)。此外,近钛侧的平均显微硬度高于近镍侧的,这与Hao等[17]报道的硬度分布趋势一致。

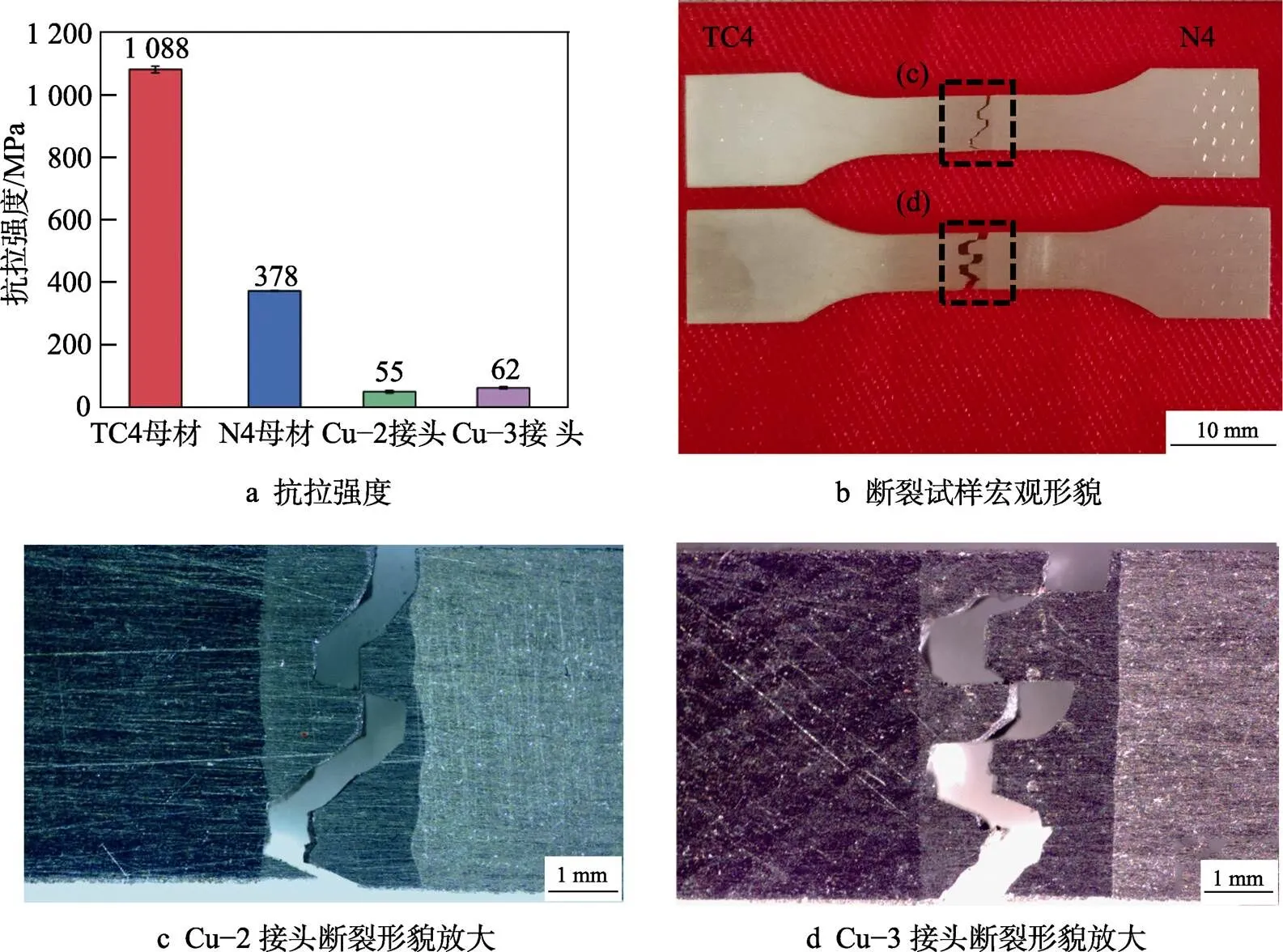

对母材和钛/镍异种金属激光填充粉末焊接接头进行力学性能测试,拉伸结果如图10a所示。由于Cu–1接头在焊后直接发生了失稳断裂,将其强度标记为0 MPa。结果表明,Cu–2接头的抗拉强度约为55 MPa,Cu–3接头的抗拉强度约为62 MPa,二者的接头强度远低于TC4母材强度(约为1 088 MPa)和N4母材强度(约为378 MPa)。图10c—d为Cu–2和Cu–3接头断裂形貌的放大图。可知,2种接头的断裂形式为界面剥离破坏和脆性破坏组成的混合破坏形式,这也是异种金属焊接过程中常出现的破坏形式[22]。由于焊缝区的硬脆性较高,几乎不存在变形强化和止裂能力,因而在拉伸过程中容易诱发断裂,并导致裂纹沿焊缝快速扩展,大幅降低焊接接头的强度。

图9 TC4/N4异种金属焊接接头硬度分布

图10 TC4/N4异种焊接接头拉伸试验结果

文中获得的TC4/N4激光高熵化填粉焊接接头存在明显的强度–硬度倒置问题,该现象在高熵合金的相关研究中也有所报道。Chen等[23]在研究Al0.5CrFeNi2.1Mn0.8Ti系列高熵合金时发现,随值从0增加至1.5,合金硬度从182HV迅速上升至700HV,强度呈现先上升后迅速下降的趋势。因此,明晰焊缝超高硬度的原因对提升焊接接头强度具有重要意义。研究表明,钛/镍高熵化焊缝的高硬度与Ti元素含量密切相关:Ti元素具有更大的原子半径,会产生显著的晶格畸变效应;Ti元素作为BCC相形成元素,有利于高熵合金形成部分有序相,可进一步提升钛合金的硬度。Rafidah等[24]发现,随Ti元素含量的升高,FeNiAlCuCrTi合金由FCC+BCC双相组织转变为BCC单相结构,甚至会形成Laves相,显著提高合金硬度。由此可见,控制母材的Ti元素熔化是提高钛/镍激光高熵化填粉焊接接头力学性能的关键。

3 结论

1)高熵填充粉末可用于TC4钛合金和N4纯镍异种金属的熔化焊接。采用Cu2CoCrMnAl0.8Si0.2和Cu3CoCrMnAl0.8Si0.2填充粉末可以在不添加填充层的情况下实现TC4/N4异种金属的激光焊接,获得无明显焊接缺陷的接头。采用CuCoCrMnAl0.8Si0.2填充粉末获得的接头在焊缝中心和近钛侧母材产生了贯穿裂纹。

2)近钛侧存在以β–Ti+Ti2Ni共晶相为主、宽度约为50 μm的化合物区。焊缝区由等轴枝晶、少量雪花状组织和富Cr的沉淀相组成,晶界呈非致密态形貌。采用Cu3CoCrMnAl0.8Si0.2填充粉末获得的焊缝化学成分完全符合形成高熵合金的主元元素含量要求(5%~35%,原子数分数),焊缝金属热物理参数满足高熵合金多相结构的判据。

3)采用Cu2CoCrMnAl0.8Si0.2和Cu3CoCrMnAl0.8Si0.2填充粉末获得的异种焊接接头强度远低于母材的强度。焊缝区硬度高于母材硬度,近钛侧焊缝区硬度高于近镍侧焊缝区硬度。

[1] 陈剑, 汤泽军, 陶克梅. 电脉冲辅助TA2钛合金管材气胀成形实验研究[J]. 精密成形工程, 2019, 11(1): 11-16.

CHEN Jian, TANG Ze-jun, TAO Ke-mei. Experimental Study on TA2 Titanium Tubes under Electropulsing-Assisted Gas Forming[J]. Journal of Netshape Forming Engineering, 2019, 11(1): 11-16.

[2] 赵鹏, 吴国清, 南海, 等. 钛合金熔模精密铸件表面微裂纹形成过程研究[J]. 精密成形工程, 2018, 10(3): 71-76.

ZHAO Peng, WU Guo-qing, NAN Hai, et al. Formation of Micro Cracks in Investment Castings of Titanium Alloy[J]. Journal of Netshape Forming Engineering, 2018, 10(3): 71-76.

[3] SAEED A M, HUSSAIN Z, BADRI A, et al. The Effects of Welding Parameters on the Weldability of Different Materials Using Brazing Alloy Fillers[J]. Materials & Design, 2010, 31(7): 3339-3345.

[4] VANNOD J, BORNERT M, BIDAUX J E, et al. Mechanical and Microstructural Integrity of Nickel- Titanium and Stainless Steel Laser Joined Wires[J]. Acta Materialia, 2011, 59(17): 6538-6546.

[5] WANG Ting, ZHANG Bing-gang, FENG Ji-cai. Influences of Different Filler Metals on Electron Beam Welding of Titanium Alloy to Stainless Steel[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(1): 108-114.

[6] 骆瑞雪, 李争显. 钛/镍扩散焊接的研究[J]. 热加工工艺, 2008, 37(11): 58-59.

LUO Rui-xue, LI Zheng-xian. Research on Ti/Ni Diffusion Welding Process[J]. Hot Working Technology, 2008, 37(11): 58-59.

[7] 谢志尚. Ti60钛合金与GH3128镍基合金电子束焊接接头组织与性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2016: 69-70.

XIE Zhi-shang. Microstructures and Mechanical Properties of Electron Beam Welded Ti60 Titanium Alloy to GH3128 Nickel Alloy Joints[D]. Harbin: Harbin Institute of Technology, 2016: 69-70.

[8] HU Yun-feng, WU Li-bin, ZHOU Pei-shan, et al. Fiber Laser Welding of Ti-6Al-4V to Inconel 718 Bimetallic Structure via Cu/Ta Multi-Interlayer[J]. Vacuum, 2021, 192: 110461.

[9] 孟凡刚, 王严, 谢吉林, 等. 高熵合金中间层对TiNi/TC4电子束焊接头组织及性能影响[J]. 精密成形工程, 2021, 13(6): 130-137.

MENG Fan-gang, WANG Yan, XIE Ji-lin, et al. Effect of High-Entropy Alloy Interlayer on Microstructure and Properties of TiNi/TC4 Electron Beam Welded Joints[J]. Journal of Netshape Forming Engineering, 2021, 13(6): 130-137.

[10] 王成, 李先芬, 刘昊, 等. 激光熔覆Co1.5CrFeNi1.5Ti0.75Nb高熵合金的组织和性能研究[J]. 精密成形工程, 2021, 13(2): 81-86.

WANG Cheng, LI Xian-fen, LIU Hao, et al. Microstructure and Properties of Laser Cladding Co1.5CrFeNi1.5Ti0.75NbHigh-Entropy Alloy[J]. Journal of Netshape Forming Engineering, 2021, 13(2): 81-86.

[11] OLIVEIRA J, ZENG Z, ANDREI C, et al. Dissimilar Laser Welding of Superelastic NiTi and CuAlMn Shape Memory Alloys[J]. Materials & Design, 2017, 128: 166-175.

[12] 翟秋亚, 刘帅宾, 杨全虎, 等. Ta1/0Cr18Ni9薄板储能焊熔核高熵化机理[J]. 焊接学报, 2020, 41(8): 79-84.

ZHAI Qiu-ya, LIU Shuai-bin, YANG Quan-hu, et al. High Entropy Mechanism of Nugget in Ta1/0Cr18Ni9Sheet Energy Storage Welding[J]. Transactions of the China Welding Institution, 2020, 41(8): 79-84.

[13] HAO Xiao-hu, DONG Hong-gang, XIA Yue-qing, et al. Microstructure and Mechanical Properties of Laser Welded TC4 Titanium Alloy/304 Stainless Steel Joint with (CoCrFeNi)100-xCuHigh-Entropy Alloy Interlayer[J]. Journal of Alloys and Compounds, 2019, 803: 649-657.

[14] LIU De-jia, GUO Rui, HU Yong, et al. Dissimilar Metal Joining of 304 Stainless Steel to SMA490BW Steel Using the Filler Metal Powders with a High-Entropy Design[J]. Metals and Materials International, 2019, 26(6): 854-866.

[15] 翟秋亚, 贾晨, 康再祥, 等. 快速凝固Cu25Al10Ni25Fe20Co20高熵合金箔的微观结构及其电容储能焊特性[J]. 金属学报, 2011, 47(11): 1378-1381.

ZHAI Qiu-ya, JIA Chen, KANG Zai-xiang, et al. Microstructure and Capacitor Discharge Welding Characteristics of Quenched Cu25Al10Ni25Fe20Co20High-Entropy Alloy Foils[J]. Acta Metallurgica Sinica, 2011, 47(11): 1378-1381.

[16] CHENG Zhi, HUANG Ji-hua, YE Zheng, et al. Interfacial Microstructure Evolution and Mechanical Properties of TC4 Alloy/304 Stainless Steel Joints with Different Joining Modes[J]. Journal of Manufacturing Processes, 2018, 36: 115-125.

[17] HAO Xiao-hu, DONG Hong-gang, LI Shuai, et al. Lap Joining of TC4 Titanium Alloy to 304 Stainless Steel with Fillet Weld by GTAW Using Copper-Based Filler Wire[J]. Journal of Materials Processing Tech, 2017, 257: 88-100.

[18] ZHANG Yong, ZHOU Yun-jun, LIN Jun-pin, et al. Solid- Solution Phase Formation Rules for Multi-Component Alloys[J]. Advanced Engineering Materials, 2008, 10(6): 534-538.

[19] GUO Sheng, MATERIALS C T, DEPARTMENT M, et al. Phase Stability in High Entropy Alloys: Formation of Solid-Solution Phase or Amorphous Phase[J]. Progress in Natural Science: Materials International, 2011, 21(6): 433-446.

[20] YANG X, ZHANG Y. Prediction of High-Entropy Stabilized Solid-Solution in Multi-Component Alloys[J]. Materials Chemistry and Physics, 2012, 132(2/3): 233-238.

[21] ZHAO M, WU T, LIU D, et al. Effect of Carbon Fiber on Microstructure Evolution and Surface Properties of FeCoCrNiCu High-Entropy Alloy Coatings[J]. Materials and Corrosion, 2019, 71(3): 430-439.

[22] SAYIRAM G, ARIVAZHAGAN N. Microstructural Characterization of Dissimilar Welds between Incoloy 800H and 321 Austenitic Stainless Steel[J]. Materials Characterization, 2015, 102: 180-188.

[23] CHEN Xu, GAO Di, ZHANG Yan, et al. Evolution of Microstructures and Compressive Properties in Al0.5CrFeNi2.1Mn0.8TiHigh Entropy Alloys[J]. Metals and Materials International, 2021, 27(1): 118-126.

[24] RAFIDAH R, JANI N A, HARUN M K, et al. Microstructure and Hardness Properties Investigation of Ti and Nb Added FeNiAlCuCrTiNbHigh Entropy Alloys[J]. Transactions of the Indian Institute of Metals, 2013, 66(4): 309-312.

Microstructure and Properties of TC4/N4 Laser Welded Joint with High-entropy Filler Powder

LIU Zhe1, WANG Wei-xiong2, HE Qiong-yao3, GUO Rui2, ZHAO Yun-qiang1, LIU De-jia2

(1. Guangdong Provincial Key Laboratory of Advanced Welding Technology, China-Ukraine Institute of Welding, Guangdong Academy of Sciences, Guangzhou 510650, China; 2. School of Materials Science and Engineering, East China Jiaotong University, Nanchang 330013, China; 3. Southwest Technology and Engineering Research Institute, Chongqing 400039, China)

The work aims to solve the welding problem of TC4/N4 dissimilar metals, and expand the application range of Ti/Ni dissimilar metal composite structure. TC4 titanium alloy and N4 pure nickel were joined by laser welding with high-entropy filler powder CuCoCrMnAl0.8Si0.2. The weld appearance, microstructure and phase composition of joints were characterized and then the microhardness and tensile properties were tested. The joints welded by high-entropy filler powder were good without obvious defects. Through microstructure characterization, it was found that there was a compound zone with a thickness of 50 μm, which was mainly composed of β-Ti+Ti2Ni eutectic phase, and the inside of the weld was composed of equiaxed dendrites, a small amount of snowflake structure and Cr-rich precipitates. The strength of welding joints was much lower than that of base material. The hardness of weld was higher than that of base material, and the hardness of near-titanium weld was higher than that of near-nickel weld. Laser welding with high-entropy filler powder can realize the connection of Ti/Ni dissimilar metals, improve the composition of high-entropy filler powder, and regulate the microstructure and joint performance of weld metal.

laser welding with filler powder; Ti/Ni welding; high entropy of weld; microstructure; mechanical properties

10.3969/j.issn.1674-6457.2022.08.017

TG457.1

A

1674-6457(2022)08-0118-09

2022–05–22

广东省基础与应用基础研究基金(2021A1515110897);广东省科协青年科技人才培育计划(SKXRC202201);国家重点研发计划(2020YFE0205300);东莞市重点领域研发项目(20201200300122);广东省科技计划(2022B1212050001)

刘喆(1991—),男,博士,工程师,主要研究方向为先进材料连接技术。

刘德佳(1984—),男,博士,副教授,主要研究方向为先进材料连接技术。

责任编辑:蒋红晨