压裂泵泵阀冲蚀磨损的数值模拟

胡锦程,李蓉,李登,胡毅,刘铮,王晓川

(1.武汉大学 a.动力与机械学院 b.水射流理论与新技术湖北省重点实验室,武汉 430072;2.江汉石油管理局第四机械厂,湖北 荆州 434022)

压裂泵是油气开发增产过程中输运压裂液的核心设备,其工作状况与寿命直接影响着油气田钻井压裂作业的效率与成本。作为压裂泵的关键部件,泵阀的冲蚀磨损是导致压裂泵失效的主要原因。在压裂泵作业过程中,压裂液携带的高强度高密度支撑剂会以一定速度或角度冲击泵阀表面,产生严重的冲蚀磨损[1-4]。因此,对泵阀的冲蚀磨损特性及其主要影响因素开展研究具有重要意义。

鉴于现有的技术手段很难在实验室条件下满足阀隙流场的冲蚀磨损试验要求,目前多采用数值模拟[5-10]为主、试验测试[11-14]为辅的思路开展相关研究。在数值模拟方面,Gocha 等[5]对冲蚀模拟中的颗粒输运、壁面侵蚀、动态壁面变形等模型进行了研究,结果表明,侵蚀模型系数、网格参数等对CFD 计算结果存在较大影响。莫丽等[6-7]利用CFD 技术探究了升程、锥角、凡尔胶皮突出高度等因素对阀隙过流面积、流速的影响。韩传军等[9]对3 种开度下的泵阀排出端流场进行了仿真模拟,在腔体内部发现了部分涡流与回流。在试验方面,Joffee 等[11]对全尺寸阀门在实际运行条件下的磨损进行了试验,明确了冲蚀磨损是阀门失效的主要原因,并探究了泥浆密度、锥角等因素对冲蚀速率的影响。Yang 等[12-13]采用PIV 技术测量了不同锥角的钻井泵阀在不同升距下的阀隙流场,探究了阀隙流速特性对冲蚀磨损的影响。

目前对压裂泵泵阀冲蚀磨损问题的研究大多聚焦阀隙流场中流体的流动特性,忽略了颗粒运动行为的影响,使得计算结果在指导现场实际应用方面具有一定局限性。本文基于固液两相流理论与冲蚀模型,对阀隙流场进行数值模拟,分析冲蚀磨损特性,探究支撑剂粒径、质量流量对冲蚀现象的影响规律,探索泵阀半锥角、阀座孔入口半径与阀盘升程等结构参数的优化方案,为压裂泵泵阀设计与磨损防护提供依据。

1 数值模拟

1.1 计算模型

压裂泵泵阀阀隙流场内介质为水基压裂液与支撑剂组成的固液两相流,数值模拟中求解此类问题多采用双欧拉方法与欧拉–拉格朗日方法。本文重点关注颗粒运动行为对冲蚀磨损的影响,因此,选择欧拉–拉格朗日方法对连续相控制方程与离散相运动方程进行求解[15]。

1.1.1 连续相模型

假设压裂液为不可压缩流体,其连续性方程与运动方程可表达为:

1.1.2 离散相模型

将支撑剂视作大小均匀的球形颗粒并忽略颗粒间的碰撞,本文采用遵循欧拉–拉格朗日方法的离散相模型(Discrete Phase Model,DPM)描述流场内固体颗粒的运动。DPM 模型考虑了连续相与离散相的耦合作用,其笛卡尔坐标系下的运动方程[17-20]可描述为:

式中:W为磨损造成的靶面材料体积损失;mp与up分别为固体颗粒的质量与速度;σf为流动应力;hc为切削深度;K为固体颗粒所受曳力的相关系数;θ为固体颗粒对靶面的冲击角度。

1.2 几何建模与条件设置

本文以压裂泵中常用的盘型锥阀[22]为研究对象,在提取流场时对其结构做简化处理,忽略密封圈、导向爪等部件的影响。简化后的结构及几何参数如图1a 所示。其中,阀座孔入口半径Rr=40 mm,泵阀半锥角α=45°,阀盘升程h=15 mm。提取后的流体域三维模型如图1b 所示。

图1 几何模型示意图Fig.1 Schematic diagram of geometric model:a) simplified geometry; b) three dimensional model of fluid domain

在计算过程中,水基压裂液的动力黏度与密度分别设定为10 mPa·s 与1 000 kg/m3,支撑剂颗粒的密度与粒径分别设定为2 650 kg/m3与0.5 mm,其初始速度的大小、方向与压裂液相同。入口边界条件采用速度入口(Velocity inlet),出口边界条件采用自由出流(Outflow),其余壁面条件均设置为Wall 壁面。在DPM 模型中,颗粒注入类型选择surface 型,壁面条件设置为reflect 类型。在求解时,压力、动能、湍流耗散率均采用二阶迎风格式进行离散,体积分数采用QUICK 格式表示。

1.3 网格划分与无关性分析

在数值模拟中,网格的数量与疏密程度会对计算结果的精度及计算效率产生影响。本文基于ANSYS Meshing 软件,采用非结构化四面体网格对流体域三维模型进行网格划分,并对壁面、阀盘等部位进行局部加密,以增强计算结果的可靠性。同时,为减小网格数引起的离散误差,采用6 组不同数量的网格进行计算,并以流速最大值及最大冲蚀速率作为无关性分析的判断依据。如图2 所示,当网格数量超过25 万时,流速最大值与最大冲蚀速率均趋于稳定。综合考虑计算精度与求解资源,本文最终选用网格数量在25 万左右的第5 套网格进行后续计算。

图2 网格无关性分析Fig.2 Mesh grid independence analysis

2 计算结果分析

2.1 压裂泵泵阀冲蚀磨损特性

压裂液中支撑剂对泵阀表面的冲击是造成压裂泵泵阀磨损失效的直接原因,其运动行为在很大程度上取决于阀隙流场内的流动特性。为了探究泵阀冲蚀磨损特性,本节分别对初始流速为5 m/s 时阀隙流场内的流动规律与支撑剂的运动行为进行分析。

阀隙流场的流体域模型为轴对称模型,因此,本文在分析流动规律时选取流体域中YOZ截面作为研究对象。计算得到的阀隙流场YOZ截面的速度云图与压力云图如图3 所示。在阀隙入口处,泵阀结构突变,导致流道方向改变、过流面积变小,使得压裂液无法及时排出而开始逐渐减速,在阀盘中部流速近乎为零。阀盘中部压强逐渐增大后,与阀隙入口处产生了一定的压力梯度,随后,压裂液开始由高压区向低压区流动,进入阀隙。压裂液流速在阀盘两底角处达到最大值。可见,阀盘边缘处的结构突变不仅导致压裂液的流动方向发生改变,还使得局部区域压强减小,压裂液流速明显增大,流动状态趋于复杂。上述流速分布情况与Yang 等[12]、殷鑫[13]通过PIV 试验方法得到的结论较为吻合,从侧面验证了本文数值模拟结果的可靠性。

图3 YOZ 截面的速度与压力云图Fig.3 Velocity and pressure cloud map of the YOZ plane: a) velocity cloud map; b) pressure cloud map

压裂液流动状态的变化对其所携带支撑剂的运动行为产生了较为明显的影响。如图4a 所示,颗粒在压裂液的携带下于0.018 2 s 左右时到达阀盘处,随后,大部分颗粒随压裂液一同减速,聚集在阀盘中部处,最长可停留0.087 s;仅有少部分颗粒随压裂液直接进入阀隙流场内。为进一步探究颗粒的运动行为,选取部分典型支撑剂颗粒的运动行为进行分析,其运动轨迹与速度变化情况如图4b、c 所示。7#颗粒在压裂液的携带下以较高的速度直接进入阀隙,在出口处与阀座锥面发生切削作用。其运动速度在进入阀隙前不断增大,在阀盘底角处达到最大值后开始下降。11#颗粒在进入阀隙前由于惯性力的作用直接冲击阀盘边缘,发生冲蚀磨损;进入阀隙后以一定的角度冲击阀座锥面,产生切削作用。其运动速度在第一次冲击阀盘时小幅降低,在第二次冲击阀座锥面时随着运动方向的改变呈现出加速趋势。51#颗粒同样在阀盘边缘处发生直接冲击,但由于冲击角度较小,其速度降幅较小;在进入阀隙后其直接随压裂液离开流场,未发生二次冲击。65#颗粒在压裂液的携带下进入阀盘中部的“停滞区”,其速度在这一阶段大幅下降;随后,在后续压裂液的作用下,65#颗粒重新加速,运动至阀盘边缘处后进入阀隙,并对阀座锥面产生切削作用。

图4 阀隙流场内支撑剂的运动行为Fig.4 Movement behavior of particle in the fluid field of valve gap: a) particle residence time;b) trajectories of particle; c) velocity variation of particle

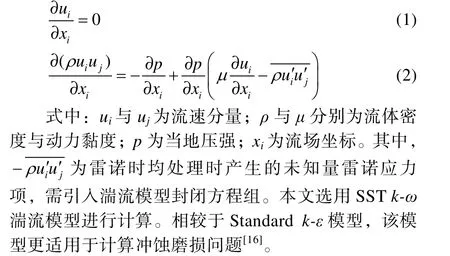

上述对阀隙流场内的流动规律与颗粒运动行为的分析说明,支撑剂的速度变化情况与压裂液在流场内的流速分布规律呈现出高度相关性,二者均在阀盘结构突变处产生明显变化。支撑剂对泵阀表面的冲击主要表现为对阀盘边缘处的直接冲击与对阀座锥面的切削作用,与图5a 所示计算得到的冲蚀速率云图吻合较好。如图5b、c 所示,在实际使用过程中,泵阀的磨损主要出现在阀座锥面处与阀盘边缘处的凡尔胶皮上,与计算结果较为一致,验证了泵阀的冲蚀磨损现象与阀盘结构突变引起的压裂液流动变化及支撑剂运动行为密切相关。

图5 压裂泵泵阀冲蚀速率分布云图、阀座和阀盘磨损实物图Fig.5 Erosion rate distribution cloud map of the fracturing pump valve, wear physical drawing of valve seat and disc: a) erosion rate distribution cloud map; b) wear physical drawing of valve seat;c) wear physical drawing of valve disc

2.2 支撑剂粒径与质量流量对泵阀冲蚀磨损的影响

支撑剂的粒径与质量流量均会对压裂液中支撑剂的输送产生重要影响,从而影响压裂的增产增注效果[23-24],而粒径与质量流量也极易对冲蚀磨损情况产生严重影响。本节基于单一变量原则,针对支撑剂粒径与质量流量对冲蚀磨损的影响规律进行分析。

取质量流量为5 g/s,入口流速分别为5、10、15 m/s,对不同支撑剂粒径下的泵阀冲蚀磨损进行数值模拟。计算得到的支撑剂粒径对最大冲蚀速率和流速最大值的影响规律如图6 所示。如图6a 所示,当支撑剂粒径由0.062 5 mm 增大到0.375 mm 时,3 种不同入口流速下计算得到的最大冲蚀速率平均增大了4.80倍;粒径进一步增大到1.5 mm 时,最大冲蚀速率平均减小了76.12%。基于上文提到的冲蚀模型可知,磨损量与颗粒质量、颗粒运动速度的平方成正比,最大冲蚀速率是二者共同作用的结果。通过对不同支撑剂粒径下的阀隙流场流速最大值的对比发现,由于流场内支撑剂体积分数较小,其粒径变化引起的流速最大值变化幅度较小,可基本忽略。当支撑剂粒径在0.062 5~0.375 mm 时,随着粒径的增大,颗粒质量增大,导致颗粒具有的动能增大,最大冲蚀速率随之增大,这与钟功祥等[25]、钟林等[26]在研究四通管与排污阀冲蚀磨损问题时得到的结果较为吻合。而当支撑剂粒径超过0.375 mm 时,颗粒质量的明显增大导致其惯性作用增强,压裂液的携带作用减弱,颗粒运动速度减小。此时,支撑剂粒径增大导致的质量变化不足以弥补其速度损失,故而冲蚀速率逐渐减小。

图6 支撑剂粒径对最大冲蚀速率与流速最大值的影响Fig.6 The effect of particle diameter on the maximum erosion rate and maximum velocity

取支撑剂粒径为0.5 mm,入口流速分别为5、10、15 m/s,对不同支撑剂质量流量下的泵阀冲蚀磨损进行数值模拟。计算得到的质量流量对最大冲蚀速率的影响规律如图7 所示。当质量流量由5 g/s 增大到25 g/s时,3 种不同入口流速下计算得到的最大冲蚀速率平均增大了3.84 倍。如图7b 所示,在本文考虑的质量流量范围内,支撑剂体积分数相对较小,并未对流速最大值产生明显影响,表明最大冲蚀速率的改变与质量流量变化引起的阀隙流场内流速最大值的变化无关。当支撑剂质量流量增大时,单位时间内冲击泵阀表面的颗粒数量在一定范围内呈线性增加,冲击次数的增加导致最大冲蚀速率增大。与支撑剂粒径的影响相比,质量流量对最大冲蚀速率的影响程度更大,在压裂作业中更应注意控制质量流量,避免造成严重的冲蚀 磨损。

图7 支撑剂质量流量对最大冲蚀速率与流速最大值的影响Fig.7 The effect of particle mass flow rate on the maximum erosion rate and maximum velocity

2.3 结构参数对泵阀冲蚀磨损的影响

鉴于泵阀结构对阀隙流场的速度分布与颗粒运动行为具有较大影响,本节基于单一变量原则,取入口流速为5 m/s、支撑剂粒径为0.5 mm、质量流量为5 g/s,对泵阀的半锥角、阀座孔入口半径、阀盘升程等结构参数开展计算与分析,探究其对泵阀冲蚀磨损的影响,为后续优化提供依据。

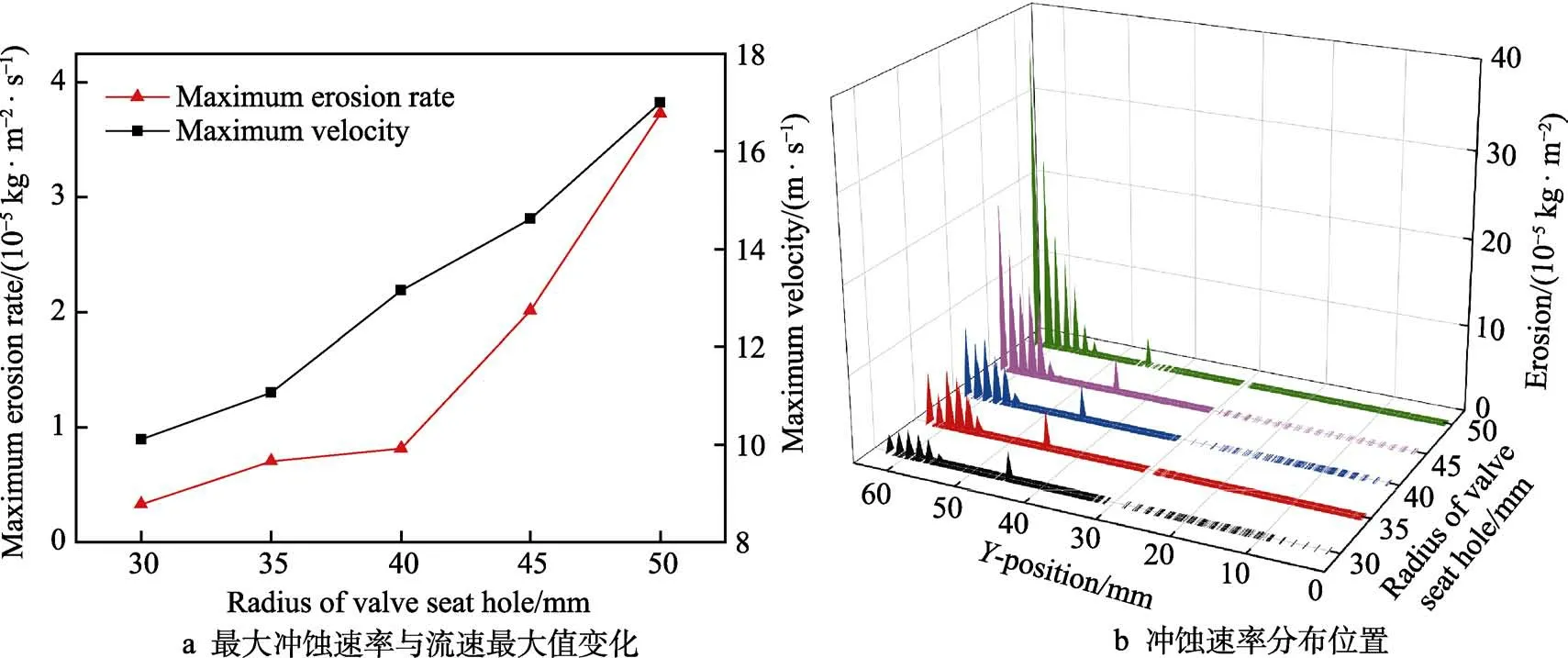

如图8 所示,在阀座孔入口半径与阀盘升程一定的情况下,当泵阀的半锥角由30°变为50°时,其阀隙流场内的流速最大值由33.62 m/s 减小至14 m/s 左右,颗粒的运动速度也随之明显减小,最大冲蚀速率减小了95.55%。其中,当半锥角由30°变为35°时,流速最大值与最大冲蚀速率均发生显著变化。当半锥角为30°时,冲蚀磨损现象发生的位置更靠近阀盘结构突变处;而在其他情况下,冲蚀磨损向出口处扩散。可见,改变半锥角的大小可以影响阀隙流道的方向与过流面积,有效减小结构突变对阀隙流场内的流动规律及支撑剂运动行为的影响。

图8 泵阀半锥角对流速最大值与冲蚀速率的影响Fig.8 The effect of semi-cone angle of pump valve on the maximum velocity and the erosion rate:a) change of maximum erosion rate and maximum velocity; b) distribution location of erosion rate

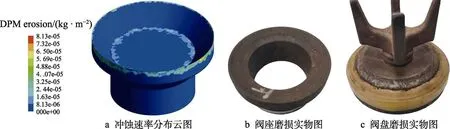

如图9 所示,当阀座孔入口半径由30 mm 增大到50 mm 时,阀隙流场内的流速最大值与最大冲蚀速率均明显增大,后者增大了10.47 倍。由于入口半径的增大使压裂液进入阀隙前的流通面积增大,固体颗粒直接随压裂液进入阀隙的概率增大,单位时间内对阀座锥面的切削次数明显增加,该位置的最大冲蚀速率随之增大;入口半径的变化对阀盘边缘处的直接冲击则没有较明显的影响。同时,阀座孔入口半径的影响程度明显小于泵阀半锥角。

图9 阀座孔入口半径对流速最大值与冲蚀速率的影响Fig.9 The effect of radius of valve seat hole on the maximum velocity and the erosion rate: a) change of maximum erosion rate and maximum velocity; b) distribution location of erosion rate

相较于泵阀的半锥角与阀座孔入口半径,阀盘升程除了对最大冲蚀速率及流速最大值具有较大影响外,还明显改变了冲蚀磨损发生的位置。如图10 所示,当阀盘升程由5 mm 增大到15 mm 时,其流速最大值由32.84 m/s 减小至13.14 m/s,最大冲蚀速率降低了92.57%。当阀盘升程为10~15 mm 时,冲蚀磨损主要发生在阀盘边缘与阀座锥面靠近出口端部分,且后者处的最大冲蚀速率更大、分布更广泛;而当升程≤7.5 mm 时,阀隙流场的流道明显变小,导致同等体积下的颗粒数量增多,单位时间内固体颗粒撞击阀座锥面的次数增加,最大冲蚀速率相应增大。此时,颗粒对阀座锥面的撞击范围随之增大,冲蚀磨损部位逐渐向下扩散,阀座锥面上的磨损更加靠近入口端,分布情况趋于复杂。

图10 阀盘升程对流速最大值与冲蚀速率的影响Fig.10 The effect of lift of valve disc on the maximum velocity and the erosion rate:a) change of maximum erosion rate and maximum velocity; b) distribution location of erosion rate

综上所述,在满足工艺要求与生产需要的前提下,可以通过增大泵阀的半锥角(特别是避免将半锥角设定为30°)、减小阀座孔入口半径、减小阀盘上部弹簧压力以增大其升程等方法有效改善固液两相流对阀盘边缘处的冲蚀磨损,延长易损件的寿命。同时,在设计压裂泵泵阀时,应结合不同的结构参数对不同位置的阀体结构进行强化处理,对高危区域进行针对性保护。

3 结论

1)压裂泵泵阀的冲蚀磨损现象与阀隙流场内的压裂液流动状态变化及支撑剂的运动行为相关。冲蚀主要发生在阀盘边缘与阀座锥面处,其中,阀盘边缘处的冲蚀主要由颗粒直接反复冲击导致,阀座锥面处的冲蚀则源自颗粒的切削作用。

2)泵阀的最大冲蚀速率随支撑剂粒径的增大先增大后减小,随支撑剂质量流量、阀座孔入口半径的增大而增大,随泵阀半锥角与阀盘升程的增大而减小。泵阀结构参数对最大冲蚀速率的影响明显大于支撑剂参数。

3)支撑剂参数不影响冲蚀磨损发生的位置,泵阀半锥角与阀座孔入口半径对冲蚀磨损发生位置的影响相对较小,阀盘升程的增大会显著改变冲蚀磨损发生的部位,使得磨损区域逐渐下移,分布情况趋于复杂。