氮氩流量比对磁控溅射CrAgCeN 涂层摩擦学性能的影响

畅为航,蔡海潮,薛玉君,雷贤卿,李航

(1.河南科技大学 a.机电工程学院 b.河南省机械设计及传动系统重点实验室,河南 洛阳 471003;2.南阳理工学院,河南 南阳 473004;3.洛阳 LYC 轴承有限公司航空精密轴承国家重点实验室,河南 洛阳 471023)

采用物理或化学的方法在零件表面沉积厚度在微米量级的陶瓷基涂层,能够有效改善零件表面的硬度、抗腐蚀、耐磨损和耐高温等性能,提高工件的使用寿命[1-2]。研究表明,CrN 涂层具有较高的硬度和韧性[3-4]、良好的抗氧化性[5-6]和耐磨性等性能[7-8],制备CrN 涂层时添加Al、Ti、Si、Ag、Cu 等元素,可制备出综合性能优良的多元陶瓷基涂层[9-13]。由于金属Ag 具有低切变强度、稳定的热化学性,制备出的CrN/Ag 复合涂层可以减少摩擦,可应用于宽温域下的大气环境及真空状态[[9,14-15]。但Ag 元素作为固体润滑相会引起复合涂层硬度降低,Ag 相迅速耗尽引起CrN/Ag 涂层的磨损寿命较低,不利于保证工件的服役性能和寿命。稀土元素被称为金属工业中的“维生素”,制备涂层时,添加少量的稀土元素可以改善涂层的微观结构,提高涂层的表面硬度、减摩耐磨性和光学性能等[16-18]。研究表明,稀土元素Ce 的原子半径较大(0.182 4 nm),原子对外层电子的吸引力低,外层和次外层容易失去电子,化学性质非常活泼,Ce元素有助于改善TiN 涂层的耐磨性能[19]。铝青铜涂层中加入少量的Ce(质量分数0.1%),涂层的微观组织细化,硬度和耐磨性提升[20]。NbN 涂层中加入少量Ce 元素,提高了硬度和韧性,减小了摩擦因数并提高了耐磨性[21]。(Cu,Ce)/Ti 共掺杂类金刚石薄膜,降低了摩擦因数和磨损率[22]。稀土元素具有特殊的物理化学性质,在表面工程领域应用广泛,一直受到众多学者的关注。

磁控溅射是物理气相沉积(PVD)的一种,具有设备简单、易于控制、镀膜面积大和附着力强等优点,可以制备多品种、具有优异性能的功能涂层[23-25]。磁控溅射工艺参数对涂层成分、组织结构和性能具有重要的影响,磁控溅射制备CrN 涂层随着沉积压力的增加,结晶强化、厚度减小、显微硬度先升后降[4,26]。随着基体偏压的增加,磁控溅射CrAlN 涂层表面孔隙减少,组织致密性得到改善,硬度和弹性模量提高,在偏压为-80 V 时达到最大[27]。磁控溅射CrBN 涂层随沉积压力的增加,磨损率降至16×10-8mm3/(N·m)[28]。目前采用磁控溅射方法且引入稀土元素来改善CrN/Ag涂层的研究报道尚不多见,而且需要进一步研究氮氩流量比等工艺参数对CrAgCeN 涂层性能的影响。

为此,本文采用非平衡反应磁控溅射技术,在不同氮氩流量比下制备CrAgCeN 涂层,对涂层的表面形貌和微观结构进行分析,探讨不同氮氩流量比对涂层摩擦磨损性能的影响,为制备综合性能优良的含稀土元素的多元陶瓷基涂层提供借鉴。

1 试验

1.1 制备方法

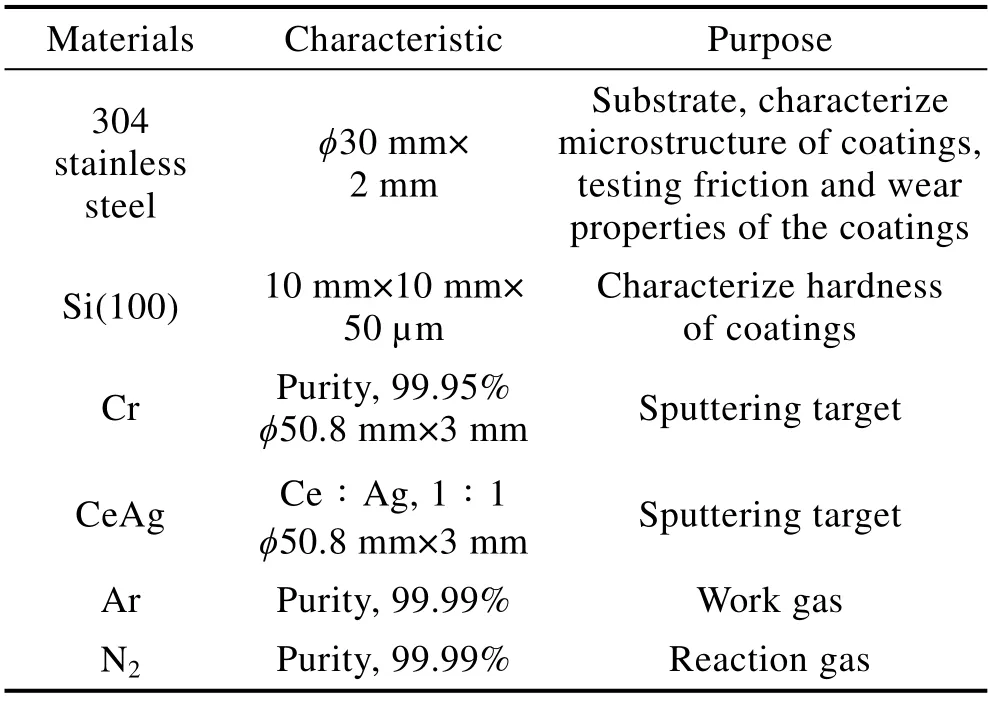

采用中科院沈阳科仪公司生产的磁控溅射沉积系统制备CrAgCeN 涂层,该系统由真空腔室、循环水路、气路、真空系统和电源供给等组成,工作时靶材在真空室下部,工件安装于真空室上方可旋转的工作台。试验材料特征及用途见表1。对304 不锈钢砂代磨及抛光处理,在放入真空室前用丙酮和无水乙醇分别超声波清洗15 min。沉积20 min 的Cr 过渡层来提高CrAgCeN 涂层的膜基结合力。沉积过程中,2个溅射靶同时工作,工件台则以20 r/min 的速度转动,样品依次通过2 个溅射靶制备CrAgCeN 涂层,主要工艺参数:本底真空度5.0×10-4Pa,沉积压力0.6 Pa,沉积温度200 ℃,沉积时间120 min,具体氮氩流量比和沉积功率见表2。

表1 试验材料特征及用途Tab.1 Characteristics and application of test materials

表2 CrAgCeN 涂层的沉积参数Tab.2 Deposition parameters of CrAgCeN coating

1.2 表征与分析

利用场发射扫描电镜(Jeol JSM-7900F)对涂层的表面及磨痕形貌进行观测,并使用EDS 能谱仪分析涂层的化学成分。用 X 射线衍射仪(Smartlab RIGAKU,Cu 靶Kα 辐射,扫描范围5°~80°)表征物相组成。

利用iNano 纳米压痕仪分析涂层的硬度、弹性模量,选用Berkovich 压头在单晶硅片上进行硬度测试。为避免误差,随机选取5 个不同位置测试,结果取平均值。试验载荷为50 mN,最大压入深度不超过膜厚的1/10。

在HT-1000 型高温摩擦磨损试验机上测试涂层的摩擦磨损性能,选用GCr15(φ6 mm)钢球为对磨球,摩擦半径为2 mm,加载载荷为3 N,对磨时间为10 min,转速为336 r/min,测试条件为室温大气环境,摩擦方式为干摩擦状态下的圆周循环滑动摩擦。利用白光干涉三维形貌仪测试磨痕截面轮廓,通过对截面轮廓进行积分得出磨损面积,再乘以摩擦距离得到磨损体积,根据公式(1)计算出磨损率。

W=V/(LF) (1)

式中:W为磨损率,mm3/(N·m);V为磨痕磨损体积,mm3;F为施加的法向载荷,N;L为摩擦总行程,m。通过计算3 次摩擦试验磨损率的平均值来减少误差,并以磨损率作为本试验涂层磨损性能的衡量指标。

2 结果及分析

2.1 微观组织结构

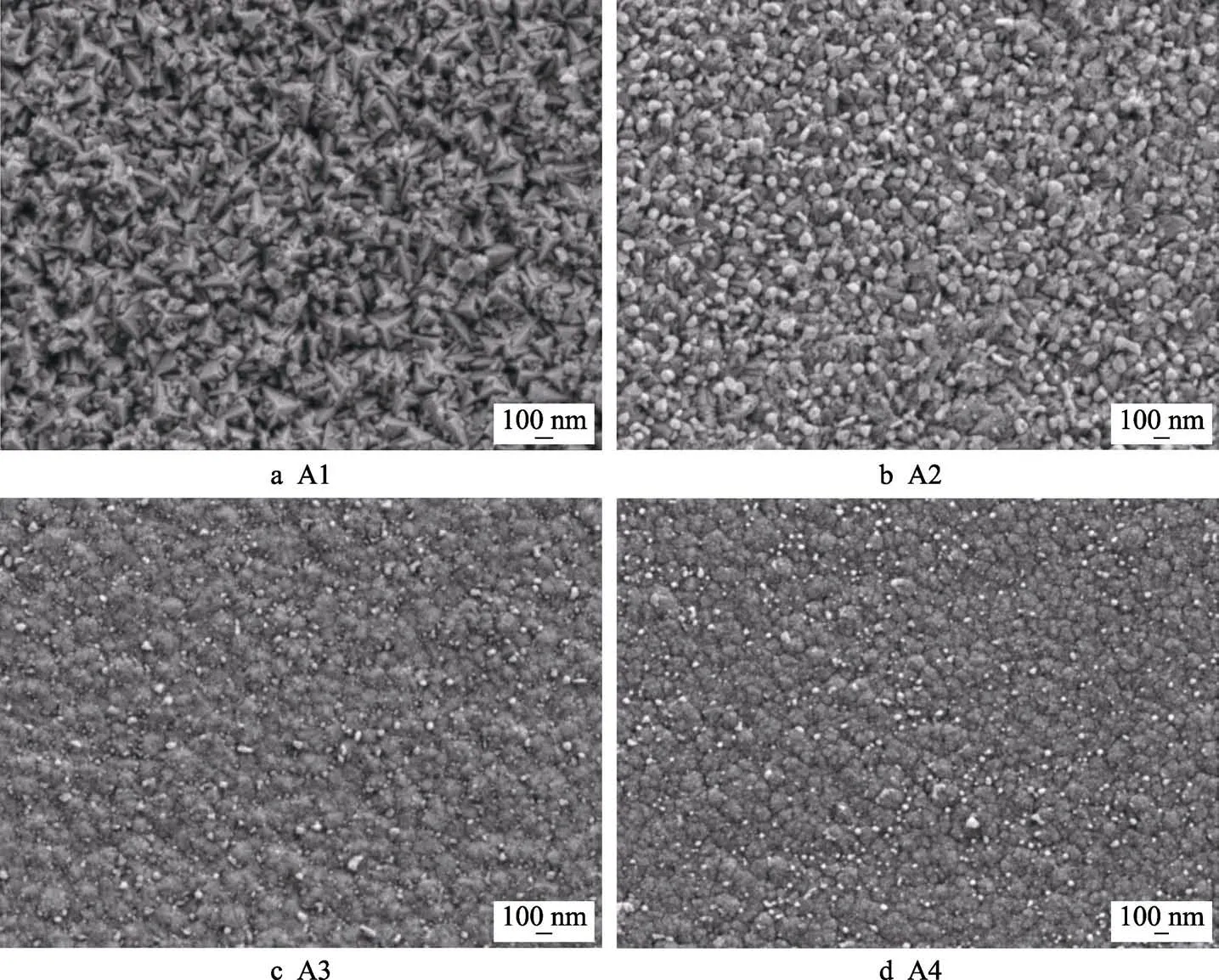

不同氮氩流量比下沉积的CrAgCeN 涂层表面形貌如图1 所示。可以看出,所制备的CrAgCeN 涂层表面呈“三角锥状”与“球状”形貌。当氮氩流量比为0.6 时,涂层表面呈现三角锥状形貌,颗粒较大,组织疏松(图1a),这是因为Ar 流量最大,轰击靶材的效应也最高,但会引起溅射原子与Ar 离子碰撞次数大量增加,导致溅射原子能量在碰撞过程中损失巨大,致使粒子到达基片的数量减少,成膜质量不高;当氮氩流量比为1 时,涂层表面的颗粒由三角锥状向近球状转变,颗粒逐渐变小,颗粒间缝隙变小(图1b),由于Ar 流量下降,溅射原子与Ar 离子的碰撞次数减少,溅射原子能量在碰撞过程中损耗降低,粒子到达基片的数量增加,成膜质量有所提升;当氮氩流量比为1.5 时,涂层表面呈现小而致密的球状颗粒形貌(图1c),可能是Ar 流量适中,轰击靶材产生的溅射原子与Ar 离子碰撞的概率降低,溅射原子到达基片的能力最强,成膜质量最好;当氮氩流量比为3 时,涂层表面呈现球状颗粒形貌,颗粒增大,组织致密度下降(图1d),这是由于Ar 流量过低,造成轰击靶材效应变弱,溅射出的原子数量减少,同时,氮浓度相对较高会导致靶材表面形成氮化物(靶材中毒现象),成膜质量下降。可见,图1c 中涂层表面球状颗粒小且致密,这是由于Ar 离子轰击靶材的效应最优,沉积涂层表面形貌最好[29]。分析认为,涂层中稀土元素Ce 可以提升涂层致密性[30],CrAgCeN 涂层中的Ce 元素能促使涂层颗粒排列紧凑,且在氮氩流量比为1.5 时,CrAgCeN 涂层组织更加细致。

图1 不同氮氩流量比下CrAgCeN 涂层的SEM 形貌Fig.1 SEM morphologies of the CrAgCeN coating at different nitrogen-to-argon flow ratios

图2 为不同氮氩流量比下CrAgCeN 涂层的截面形貌。可看出,不同氮氩流量比下CrAgCeN 涂层微观结构均为致密柱状晶。涂层的厚度随着氮氩流量比的增加呈现出先增大后减小的变化,分析原因为:采用磁控溅射技术制备涂层时,沉积到基体的化合物由溅射金属粒子与反应气体的反应速率共同决定[29]。当氮氩流量比由0.6 逐渐增大到3 时,Ar 流量由大变小,Cr 靶的溅射速率也有由高到低的变化,同时溅射导致Cr 靶表面化合物的分解速率与生成化合物的速率比由高到低,在这两方面的共同作用下使得薄膜沉积速率先升高后降低。

图2 不同氮氩流量比下CrAgCeN 涂层的截面形貌Fig.2 Cross-sectional morphologies of the CrAgCeN coatings at different nitrogen-to-argon flow ratios

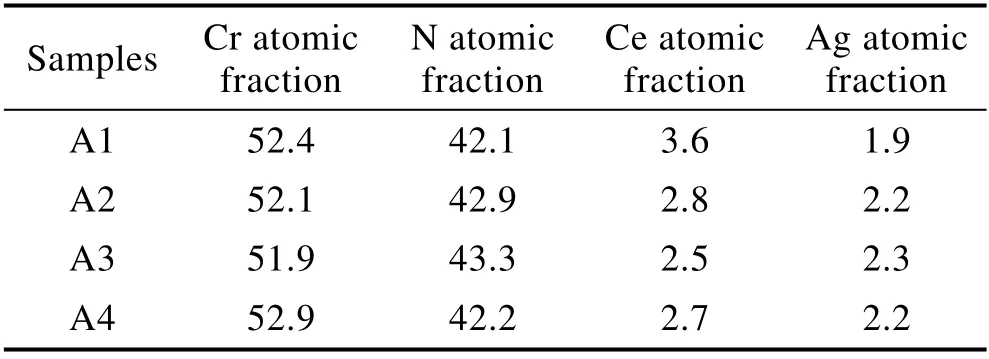

表3 为不同氮氩流量比下CrAgCeN 涂层的成分。可知,CrAgCeN 涂层主元素Cr 的含量明显高于Ce、Ag 元素含量,约是两者之和的10 倍,N 元素含量为42.1%~43.3%。随着氮氩流量比的增加,薄膜中Cr元素含量未发生明显变化,几乎保持恒定,表明氮氩流量比对薄膜主成分无明显影响。

表3 不同氮氩流量比下CrAgCeN 涂层的成分Tab.3 Composition of CrAgCeN coatings at different nitrogen-to-argon flow ratios at.%

图3 为不同氮氩流量比下CrAgCeN 涂层的XRD谱图。可以看出,CrAgCeN 涂层主要由CrN、Cr2N、Ag、AgN3和Ce 相构成。CrN 相存在(111)、(200)、(220)晶面的衍射峰,当氮氩流量比为3 时,CrN(111)晶面的衍射峰较弱,Cr2N 相存在(111)、(211)、(113)晶面的衍射峰,当氮氩流量比为1.5 时,CrN相(111)晶面、Cr2N 相(111)的晶面的衍射峰较强,Ce 相存在(101)、(211)晶面的衍射峰,Ce 的(101)衍射峰在氮氩流量比为0.6~1.5 时较强,在比值为3时最弱;Ag 元素在图谱中呈现了Ag(111)、AgN3(121)衍射峰,形成AgN3相是由于提供了所需的生长动力[31]。随着氮氩流量比的变化,CrAgCeN 涂层中CrN、Cr2N(111)晶面衍射峰发生演变的原因是:一方面随着氮氩流量比的增大,形成氮化铬化合物的几率增大,导致CrN、Cr2N 相(111)晶面的衍射峰增强;另一方面引入稀土元素Ce 增强了(111)的取向并促使晶界强化,涂层更加致密[32-33];Ag 具有促进CrN 形核及细化晶粒的作用[14,34]。由于晶粒通常优先沿总能量最低的CrN(111)晶面生长,因此,这有利于组织排列致密[35]。Ce、Ag 利于改变组织结构,且由于沉积条件的差异使表面相貌发生转变,在氮氩流量比为1.5 时,Ce 沉积效应较优,由于Ce 原子半径较大,容易填补生长中的晶粒相表面缺陷,涂层组织更加致密。

图3 不同氮氩流量比下CrAgCeN 涂层的XRD 谱图Fig.3 XRD patterns of the CrAgCeN coating at different nitrogen-to-argon flow ratios

2.2 力学性能

图4 为CrAgCeN 涂层的硬度、弹性模量和H/E变化趋势。可知,随着氮氩流量比的增大,CrAgCeN涂层的硬度和弹性模量值均先增后降。当氮氩流量比为0.6 时,硬度较低,与涂层三角锥晶粒疏松结构有关;当氮氩流量比为1 时,硬度提升,这与涂层越来越致密有关;当氮氩流量比为1.5 时,CrAgCeN 涂层的硬度和弹性模量均达到最大值,分别为14.1 GPa和213.8 GPa,与涂层颗粒小而致密有关;当氮氩流量比为3 时,涂层致密度下降且颗粒增大,同时在XRD 图谱中无Cr2N(111)晶面的衍射峰,且Cr2N(211)晶面的衍射峰较弱,而Cr2N 相赋予了涂层较高的硬度[36],由此导致硬度值下降。随着氮氩流量比的增加,涂层的硬度先升后降的主要原因有:一是根据霍尔-佩奇效应,晶粒尺寸会影响涂层的硬度,晶粒尺寸小,晶界较多,能抑制位错滑移,致硬度提升;二是在沉积过程中,Ar 流量较少时,溅射金属粒子能力下降,影响粒子到达基体,过量的氮浓度会导致在多元靶材表面形成氮化物(靶材中毒现象),然而过高的氩离子导致溅射出的靶材粒子在向基体运动过程中受到碰撞的次数和概率增大,均可影响溅射粒子到达基体[25],从而降低涂层的硬度和弹性模量。分析认为,氮氩流量比为1.5 时,溅射粒子数量及碰撞次数最优时,CrAgCeN 涂层的均匀性和致密性最好,硬度和弹性模量最大。由图4 还可以看出,随氮氩流量比的增大,CrAgCeN 涂层的H/E先升高后降低,当氮氩流量比为1.5 时,CrAgCeN 涂层的H/E值最高,为0.066。这表明A3 涂层抵抗塑性变形的能力强,较高的H/E值往往具有较优异的摩擦磨损性能[34,37]。

图4 不同氮氩流量比下CrAgCeN涂层的硬度、弹性模量和H/E 值Fig.4 Hardness, elastic modulus, and H/E of the CrAgCeN coatings at different nitrogen-to-argon flow ratios

2.3 摩擦学性能

图5 为不同氮氩流量比下CrAgCeN 涂层的摩擦因数及磨损率。可以看出,随着氮氩流量比的增加,CrAgCeN 涂层的平均摩擦因数和磨损率呈现出先降后升的变化规律,这是因为不同磁控溅射沉积工艺参数制备涂层的微观组织和力学性能不同,摩擦磨损性能也发生变化[38]。通常,硬度提高有利于改善耐磨性能,而耐磨性受颗粒大小和致密化的影响,当氮氩流量比为0.6 时,涂层表面颗粒大且疏松(图1a),硬度和H/E值较低(图4),摩擦时承载能力差,阻碍对磨球的滑动,易产生磨屑,挤压对磨球,导致摩擦因数和磨损率较大(图5);随着氮氩流量比增加到1,涂层微观组织逐渐致密(图1b),且硬度和H/E值增大(图4),摩擦时承载能力增强,影响对磨球的滑动变弱,擦伤减少,摩擦因数和磨损率降低;当氮氩流量比为1.5 时,涂层表面颗粒小而致密(图1c),硬度和H/E值最大(图4),摩擦时承载能力最强,对磨球的磨损轻微,而且从图3 可观测到A3 涂层CrN、Cr2N 相(111)晶面的衍射峰较强。由于Cr2N相赋予了涂层高硬度、CrN 相赋予涂层优异的摩擦性能[39],导致摩擦因数和磨损率减至最小;氮氩流量比为3 时,涂层表面颗粒大且疏松(图1a),硬度和H/E值最低(图4),摩擦时承载能力差,严重阻碍对磨球的滑动,易产生磨屑和黏着物,对磨球磨损严重,导致摩擦因数和磨损率增大(图5)。分析认为:随着氮氩流量比的增大,涂层颗粒大而疏松转为小而致密(图1),硬度和H/E值先增大后减小(图4),当氮氩流量比为1.5 时,涂层表面致密,EDS 分析表明Ce 的含量最少、Ag 的含量最多(表3),说明Ce、Ag 在含量一定时对涂层性能的影响最优,硬度和H/E值最高,涂层的耐磨性最好,摩擦因数和磨损率最小,值分别为0.381 和1.1×10-6mm3/(N·m)。

图5 不同氮氩流量比下CrAgCeN 涂层的摩擦因数和磨损率Fig.5 The friction coefficient and wear rate of CrAgCeN coatings at different nitrogen-to-argon flow ratios

图6 为不同氮氩流量比下CrAgCeN 涂层表面的磨损形貌。可以看出,CrAgCeN 涂层的磨损形式主要是黏着磨损和磨粒磨损,同时摩擦过程中产生的磨屑对磨痕两侧挤压和研磨形成犁沟磨损。随着氮氩流量比的增加,图6a—c 中磨痕宽度值分别为0.486、0.565、0.532 mm,图 6d 中磨痕宽度值最大,为0.687 mm。当氮氩流量比为0.6 时,涂层表面黏着磨损严重,伴有少量犁沟,这是由于涂层颗粒大而疏松(图1a),与对磨球接触面积大,塑性变形和位移大,抗塑性变形能力差,涂层表面黏着磨损严重,磨痕宽度大;当氮氩流量比为1 时,发生少量剥落,这是由于涂层颗粒变小(图1b),与对磨球接触面积虽减小,但塑性变形和位移没有明显减小,这是由于硬度不高,涂层表面黏着磨损较重,磨痕宽度略增大;当氮氩流量比为1.5 时,涂层表面黏着磨损较轻,磨粒磨损占比加大,因为涂层颗粒小而致密(图1c),塑性变形和位移最小,抗塑性变形能力最强,磨痕最窄;当氮氩流量比为3 时,涂层表面磨粒磨损和黏着磨损均增大且犁沟较深,伴有剥落,这是由于颗粒增大且致密度下降(图1d),塑性变形和位移变大,抗塑性变形能力最差,磨痕最宽。摩擦时涂层表面的颗粒与对磨球形成微凸体接触,产生塑性变形和位移变化,影响磨痕形貌和宽度[40],分析认为,随着氮氩流量比的增大,涂层颗粒大而疏松转为小而致密(图1),抗塑性变形能力和位移也随之变化,当氮氩流量比为1.5 时硬度最高,抗塑性变形能力最强和位移变化最小,因此,涂层的表面磨痕最窄。

图6 不同氮氩流量比下CrAgCeN 涂层表面的磨损形貌Fig.6 Worn surface morphologies of CrAgCeN coatings at different nitrogen-to-argon flow ratios

图7 为不同氮氩流量比对磨球的磨损形貌和能谱图。可以观察到,对磨球的磨损形式主要是黏着磨损和磨粒磨损。图7a 中对磨球表面凹凸不平,犁沟较深,伴有剥落。图7b 中对磨球表面黏着物较多,存在少量犁沟,边缘堆积磨屑。图7c 中对磨球表面平整,黏着物最少,磨粒细而均匀。图7d 中表面凸起较多,黏着严重。随着氮氩流量比的增大,涂层表面形貌的颗粒形状、大小和致密度发生变化,抗塑性变形能力也不同,对磨球表面的磨损程度也不同。分析认为,在氮氩流量比为1.5 时,涂层表面颗粒小而致密,抗塑性变形能力高,对磨球表面的磨损程度轻,对磨球表面平整。

图7 不同氮氩流量比下对磨球表面磨损形貌和能谱Fig.7 SEM morphologies and EDS of the counter-grinding balls at different nitrogen-to-argon flow ratios

CrAgCeN 涂层的摩擦磨损性能不仅受氮氩流量比的影响,而且还受Ce、Ag 元素的影响。涂层中含有Ag 和AgN3相,随着摩擦时间的推移,AgN3分解成Ag 和N2[41],Ag 具有较低的剪切强度,在涂层与对磨球界面处充当润滑颗粒,能够减缓摩擦副与磨痕表面的相互作用,从而降低涂层的磨损[14-15,42]。研究报道在WC 涂层中添加Ce 元素,涂层的抗磨损性能提高了1.23 倍[33],分析表明Ce 元素在NbN 涂层中的减摩耐磨机理,使其在磨损表面形成了Ce2O3和CeO2,氧化铈作为固体润滑剂起到减摩耐磨作用[21]。在CrAgCeN 涂层摩擦试验中,涂层表面的硬质颗粒在磨损过程中出现剥离,在压应力和剪切应力作用下,转移到对磨球表面(图7e—h),能谱显示对磨球表面有Fe、Cr、Ce、Ag、O 元素,说明Cr、Ce、Ag被磨损转移到对磨球表面,Ce 元素可能与O 形成氧化铈。相比于A1、A2、A4 涂层对磨球表面的能谱,A3 涂层对磨球表面的Ce、Ag 含量最高(图7g),推测在摩擦表面形成氧化铈和Ag 相的几率最大,两者均是良好的固体润滑剂,具有优越的润滑性能,起到了一定的润滑效果,有助于减小涂层的摩擦因数,降低磨损,观测到磨损表面磨痕最窄、黏着最轻(图6c),对磨球表面平整(图7c),摩擦磨损性能达到最优。

3 结论

1)不同氮氩流量比下制备的CrAgCeN 涂层表面呈现“三角锥状”与“球状”形貌,随着氮氩流量比的增加,表面形貌由三角锥转变为球状形貌,当氮氩流量比为1.5 时,表面呈现出致密的小球状颗粒形貌,颗粒间紧凑,CrN 相(111)和(200)晶面的衍射峰较强,引入元素促使涂层更致密。

2)随着氮氩流量比的增加,涂层的纳米压痕硬度和弹性模量均呈先增大后减小的变化趋势,当氮氩流量比为1.5 时,Ce、Ag 的强化效应明显,涂层结构致密,硬度、弹性模量和H/E值分别为14.1 GPa、213.8 GPa 和0.066。

3)CrAgCeN 涂层的摩擦因数和磨损率随氮氩流量比的增加呈现先降后升的趋势。当氮氩流量比为1.5 时,Ce、Ag 影响涂层摩擦学性能的效果最优,摩擦因数和磨损率值达到最小值,分别为0.381 和1.1×10-6mm3/(N·m),对磨球表面最为平整,涂层的耐磨性能最好。