液力耦合器用行星齿轮油泵衬套端部汽蚀分析

刘朝 刘星 王仪美 魏松林

(1.中核武汉核电运行技术股份有限公司 湖北武汉 430032;2.福建福清核电有限公司 福建福清350300)

某核电大修期间,对电动主给水泵液力耦合器解体检查,发现耦合器内的工作∕润滑油泵太阳轮的上部衬套端部出现点坑,对缺陷衬套开展失效分析,研究点坑产生的机理。

1 概述

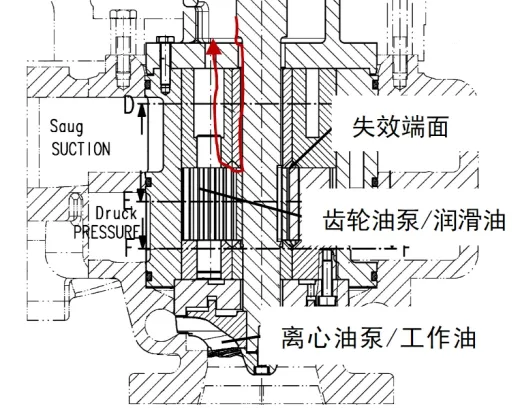

润滑∕工作油泵泵头剖面图如图1 所示,该泵由一个离心泵和一个行星齿轮泵组成。当泵运转时,下方的离心泵为液力耦合器提供工作油,上方的齿轮泵向给水泵组的径向轴承、推力轴承等提供润滑油,点坑出现在太阳轮上部衬套的下端面上。

图1 油泵泵头剖面图

图2 为齿轮油泵太阳轮上部衬套端面图,为便于描述,将衬套端部3个约3mm的凸起定义为“挡油板”,并将“挡油板”前方(与太阳轮旋转方向相反)且与行星轮上部轴承油孔相通的区域定义为“前油腔”,“挡油板”后方区域为“后油腔”。润滑油从太阳轮轴与衬套内表面的圆周间隙中进入衬套下端面和太阳轮端面间隙,润滑油一方面沿着圆周方向流动,另一方面在离心力的作用下向外流动进入“前油腔”中,在前油腔中,速度能转化为压力能,并通过油孔进入3 个行星轮的上部轴承中,为轴承提供润滑油。润滑油路径见图1 和图2中箭头所示。

图2 齿轮泵衬套及行星轮轴承端面

2 失效形貌

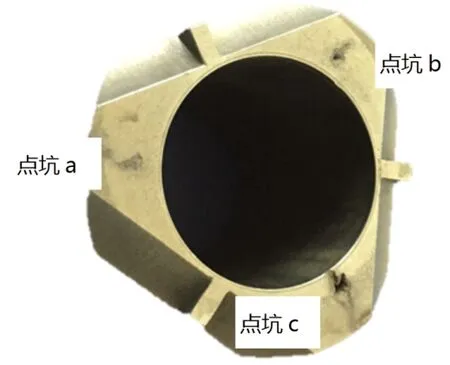

图3为太阳轮衬套下端面,衬套端面共出现了3个点坑,点坑的大小深度不一,均匀分布在端面的圆周方向上,由此可知,太阳轮齿轮运转时,端面与衬套发生了碰磨,但碰磨程度较轻微,根据磨痕的外轮廓也可以推断出,太阳轮轴运转时与衬套不同轴。

图3 衬套端部点坑分布

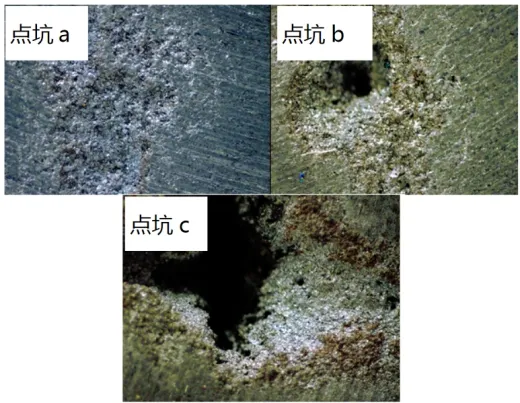

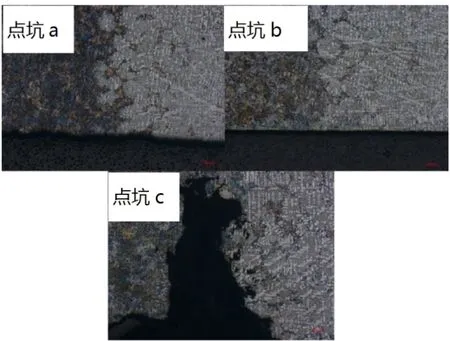

衬套上3 个腐蚀坑形貌特征如图4 所示。可以看到点坑a坑面凹凸不平,整体呈密集蜂窝状,有针孔及麻点样孔洞;点坑b 有一规则圆深坑,周边与点坑a 一样,呈海绵状形貌;点坑c尺寸比点坑b大,且呈现不规则的形状。同时,可以观察到点坑b和c蚀坑周围有轻微氧化生锈迹象。

图4 点坑体视形貌

3 测试分析

3.1 金相检验

图5是3个点坑区域的纵向金相组织。结果显示,衬套纵向组织不均匀,衬套厚度约为10mm,内侧3mm左右组织为“珠光体+少量磷共晶”,外侧7mm 厚的组织为“铁素体+少量珠光体”。点坑a 的坑底深度约为0.8mm,距衬套内壁5mm;点坑b 的坑底深度约为1.2mm,距衬套内壁3mm;点坑c的坑底深度约1.8mm,距衬套内壁2mm。

图5 点坑处纵向金相组织

3.2 扫描电镜观察

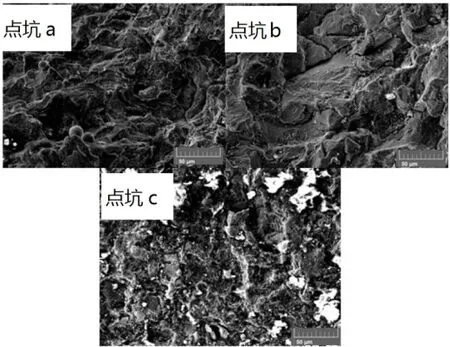

图6 为衬套端面3 个点坑内部的扫描电镜照片。由图可知,3 个点坑空内部表面凹凸不平,呈海绵状,在点坑内部均观察到裂纹和破裂的石墨片层。点坑a底部未见腐蚀产物堆积,点坑b和c局部有针眼状腐蚀微坑,点坑c处腐蚀程度最严重。采用EDS能谱仪,对腐蚀坑表面产物进行能谱分析,腐蚀坑洞表面主要成分为铁的氧化物,未见硫、氯等有害离子。

图6 点坑微观特征形貌

点坑及坑底的形貌具有明显的汽蚀特征,这是由于间隙内的汽泡流动到高压区域后,汽泡溃灭而对金属反复基体冲击,金属不断从基体上脱落形成的,并在金属表面形成蜂窝状的麻点坑群[1-2]。有研究[3-4]针对金属材料开展汽蚀试验,研究了汽蚀产生的规律,其中,均使用扫描电镜拍摄到不同材料不同阶段的汽蚀形貌照片,与衬套表面的汽蚀形貌较为一致。

4 数值模拟

汽蚀是由于压力的变化而导致的流体内部空泡的发生、发展和溃灭过程,以及由此而产生的一系列物理和化学变化[5-6]。目前,对汽蚀的数值模拟主要还是集中在对汽化的发生上,许多研究[7-9]均使用数值模拟软件对流体介质的汽化进行模拟,对流体机械内部的空化均进行了很好的预测;也有研究[7-8]使用全空化模型进行模拟,考虑了流体介质本身汽化形成的汽泡和液体中不溶气体析出形成的汽泡。另外,也有研究[9]求解了不同输送液体在离心泵内的空化情况,其中,油3的性质与本行星齿轮油泵用油物理性能较为类似,其运动粘度60.70mm2∕s、饱和汽化压力为1Pa、不溶气体含量为8%以上,而常温下水的物理参数,其运动粘度1.0087mm2∕s、饱和汽化压力为2367.8Pa、不溶气体含量约为2%~3%,对比可知,相对于水,油的饱和汽化压力小,不溶气体含量高,更容易汽化,有文献[10-11]对间隙内部润滑油的运动进行了分析。对于衬套间隙内部的流动,其进出口的边界条件无法准确获得,本文中将仅计算间隙内润滑油的流动,通过分析间隙内压力变化来判断汽化发生的可能性。

4.1 几何模型及网格

太阳轮齿轮(转动)端部和衬套(静止)端部形成的间隙内的流动十分复杂,计算该间隙区域的真实流动情况较为困难,需要对间隙的几何进行一定的简化,仅考虑太阳轮齿轮端面对间隙流动的影响,将太阳轮齿轮端面简化成一个和衬套端面同样尺寸的圆盘,图7为衬套几何模型和间隙流场模型。

图7 衬套几何模型和间隙流场模型

在运行过程中,太阳轮衬套端面和太阳轮齿轮端面发生了轻微碰磨,两端面的间隙值大于等于0mm,本次数值模拟假设间隙值分别为0.2mm、0.6mm、1mm,且两端面平行。

间隙流场网格选用非结构四面体网格,在太阳轮端面和衬套端面的间隙网格加密处理,不同间隙模型的网格数量最终控制400~500W之间。

4.2 工况及边界条件

使用数值模拟软件求解间隙中的稳态流动,选用RNGk-ε湍流模型进行求解。流体介质设定密度为860kg∕m3,40℃的运动粘度为46mm2∕s,设置进口边界为流量进口,出口为压力边界。太阳轮端面和太阳轮轴设置为转动壁面,转速为3000r∕min,其余为固定壁面。假定3个行星轮上部轴承所需的润滑油均来自于该间隙,估算3 个滑动轴承所需的润滑油流量为1.5L∕min,换算成进口速度约为0.25m∕s,求解时,计算进口速度为0.5m∕s和1m∕s的工况。

4.3 计算结果

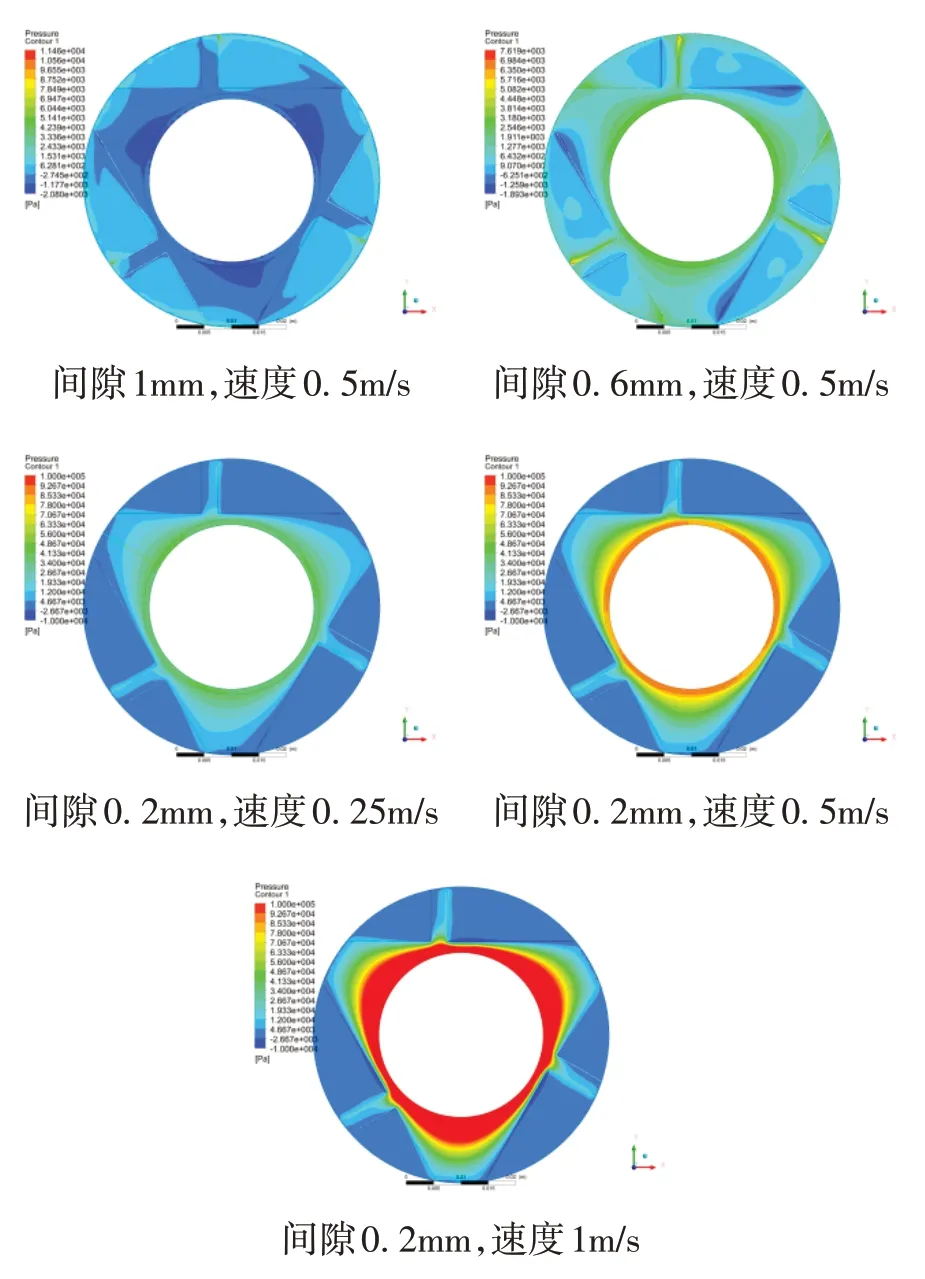

图8是不同间隙尺寸和进口速度下衬套端面上的压力云图,从图中可以看出,不同间隙和进口速度下,衬套表面的压力均呈周期性分布,润滑油随着太阳轮端面转动时,太阳轮衬套端面和太阳轮齿轮端面之间的间隙截面周期性变化。

图8 不同工况下间隙表面压力云图

对比进口速度0.5m∕s、不同的间隙下衬套表面压力云图可知,间隙越大,衬套表面的压力分布越均匀。对比间隙为0.2mm、不同进口速度下间隙衬套表面的压力云图可知,入口速度越大,衬套表面的压力分布越不均匀。

间隙尺寸越小、进口速度越大越容易在衬套上形成周期性变化的流场,衬套上的间隙尺寸对断面上润滑油的流动有决定性作用,而根据在衬套表面上的磨痕可知,这个间隙很小几乎为零,实际的间隙内的压力变化比数值模拟的值会更大。

图9 为间隙尺寸0.2mm、速度0.5m∕s 工况下,衬套端部半径分别为18mm、19.5mm和21mm时的衬套表面圆周方向压力分布(3 个汽蚀坑中心18mm、19mm 和21mm)。从图中可以看出,3个圆周方向上的压力分布规律一致,呈周期性变化,半径越小,衬套端面周向上的压力变化值越大,曲线越陡峭。图中压力曲线的最高峰处与汽蚀坑的位置吻合,次峰对应的是“挡油板”的位置。

图9 不同半径圆周方向压力对比图

5 结果与讨论

5.1 原因分析

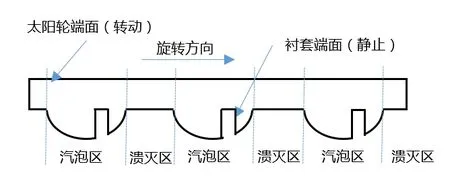

数值模拟的结果表明,间隙内部圆周方向出现了周期性压力变化,这种特性会导致汽化或者空化的发生,最终产生汽蚀。将间隙在圆周方向上展开如图10所示,太阳轮运转过程中,带动润滑油在间隙内部周向运行,当润滑油从小间隙流入“前油腔”“挡油板”“后油腔”(对应图10中的汽泡区),流动变得紊乱,在这一区域会产生汽泡,这些汽泡可能是润滑油汽化或者润滑油中的不溶气体析出形成的,这些汽泡随着润滑油在圆周方向运动,又进入小间隙较区域(对应图10 中的溃灭区),在这一区域,润滑油的压力快速变大再变小,根据图9可知,溃灭区中间为高压力区,当汽泡随着润滑油快速流向高压区域时,汽泡破裂,冲击太阳轮衬套端面。

图10 间隙圆周方向示意图

从衬套的材质上进行分析,衬套材质为铸铁,这种材质本身耐汽蚀性能不高,除此之外,其内外壁金相组织有明显差异,汽蚀发生位置与金相组织异常区域重合,这些都促进太阳轮衬套端面发生汽蚀。

间隙过小会导致衬套发生汽蚀外,还可能会导致润滑油流量变小,造成3个行星轮轴承的润滑油不足,润滑不良。在对行星轮轴承内表面的观察时,发现行星轮轴承内表面镀层Sn 基合金高温软化延展变形到油腔里。

5.2 改进与建议

该衬套的主要作用是和3个行星轮轴承组合形成一个润滑油供油通路,不受力或者受力较小,短期内这种汽蚀对行星齿轮油泵运行影响不大,但是衬套一旦损坏,将影响工作油和润滑油的供应,对整个给水泵的安全运行有影响,建议如下。

(1)该工作∕润滑泵装配及衬套设计时,充分考虑衬套的端面和太阳轮齿轮端面的间隙,避免或者缓解汽化。另外,从结构上进行优化,只保留“前油腔”,使得“溃灭区”的面积更大,压力分布更加平缓,从一定程度上缓解汽化。

(2)如果不能避免汽化的发生,则可以采取表面镀层、强化或者更换耐汽蚀材料的方式来缓解或者避免汽蚀。该衬套尺寸小,结构简单,可以直接选用耐汽蚀腐蚀的材料替代。

6 结语

综上所述,主给水泵液力耦合器中的行星齿轮油泵太阳轮衬套端面出现的点坑失效机理为汽蚀,太阳轮端面与衬套端面的间隙尺寸、衬套表面的形状以及衬套材料组织不均匀共同作用下,导致衬套表面特定的位置发生了汽蚀点坑。建议后续将对间隙进行调整或者通过更换材料来避免或者缓解汽蚀。