高压气体冲击作用下煤体内部应力波传播和衰减规律试验研究

褚怀保,任志强,闫松,朱思源,陈真,叶红宇,严少洋

(1.河南理工大学 土木工程学院,河南 焦作 454000;2.河南理工大学 基建处,河南 焦作 454000)

0 引 言

近年来,随着煤矿开采深度不断增加,含瓦斯煤层的微孔隙、低渗透和高吸附性等赋存特征愈发明显。无论将抽采瓦斯作为清洁能源使用,还是预防瓦斯灾害发生,通过致裂增透技术提高煤层的渗透系数都是解决问题的关键[1-3]。目前,煤层增透技术主要有水力化和无水化两种措施。水力化措施耗水量大,压裂液还会污染地下水源;常规无水化措施具有钻孔量大、增透范围小等缺点。高压气体增透技术通过增压装置对气体加压,待压力达到预定压力时瞬间释放,达到致裂增透的目的。

目前,不少学者对高压气体致裂增透机理进行了研究。如ZHU W C等[4]将高压空气爆破引起的加载分为应力波引起的动加载和准静态空气压力引起的准静态加载2个连续过程,并分析了产生径向裂纹和破碎带的主要原因;李守国[5]建立了高压气体冲击试验装置,探讨了高压气体冲击过程裂纹扩展规律,发现裂纹的萌生和发展优先在煤体较弱的单元处开始;曾范永[6-7]设计控制变量试验,探究了不同影响因素下高压气体爆破致裂规律;刘文博等[8]研究认为,高压气体作用过程主要是冲击波的动态作用和气体压裂的准静态过程;徐颖[9]进行高压气体冲击试验,结果认为,高压气体冲击作用产生的应变波和普通炸药爆炸时产生的应变波本质相同;王家来[10]通过机械方法对气体进行压缩,进行高压气体单独作用下的破岩试验,结果表明,高压气体作用下,岩体介质内力可按照准静态进行计算,岩石的破坏形式为拉断裂。目前学者们初步研究了高压气体冲击致裂机理,但对高压气体冲击作用下煤体内部应力波传播和衰减规律未进行深入研究,而衰减规律是研究动态应力场、损伤场和致裂范围的重要参数。因此,本文开展高压气体冲击作用下煤体致裂试验,以期为高压气体冲击煤体致裂范围的研究提供基础数据。

1 理论分析

1.1 高压气体冲击致裂能量分析

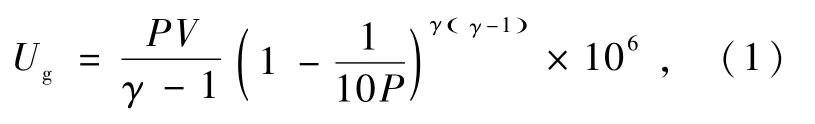

高压气体冲击作用对孔壁造成冲击荷载的过程属于降压膨胀过程。高压气体释放后,短时间内钻孔内部压强达到很高,可以把高压气体释放的过程简化为绝热膨胀过程。气体膨胀过程所做的功[11]为

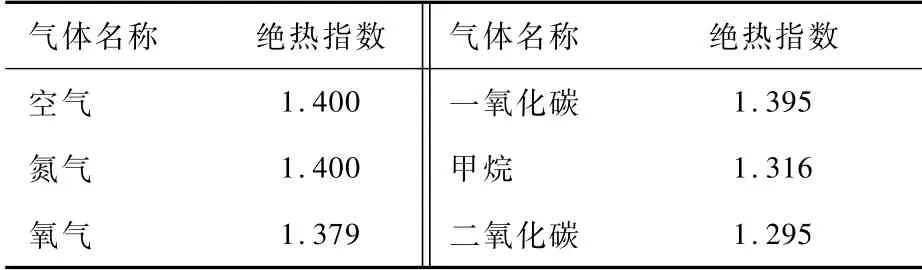

式中:Ug为高压气体膨胀做的功,J;P为容器内部气体的绝对压强,MPa;V为容器和管路体积之和,m3;γ为气体的绝热指数,常见气体的绝热指数如表1所示。

表1 常见气体的绝热指数Tab.1 Adiabatic indices of common gases

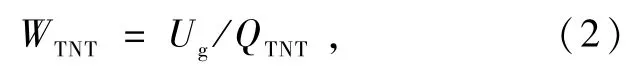

高压气体冲击作用产生的能量换算为TNT当量,转换公式为

式中:WTNT为TNT当量,kg;QTNT为1 kg TNT爆炸时产生的能量,取4 250 k J。

在能量相等情况下,由式(1)和(2)可知,当容器内气体的绝对压强为10 MPa时,高压气体膨胀做功换算成TNT当量约为0.006 kg TNT炸药爆炸产生的能量,爆炸时产生的爆生气体体积(换算成标准大气压)为4.14 L。若容器体积为1 L,高压气体压强为10 MPa,换算成标准大气压下气体体积约为100 L,所以在能量相等的情况下,高压气体冲击作用产生的高压气体量远大于TNT炸药爆破产生的爆生气体量。

1.2 煤体内部应力波作用机理

当高压气体作用在孔壁上时,煤体内产生冲击波或压应力波,冲击波的压力荷载远大于煤体的动态抗压强度,煤体被压碎破坏,此阶段可以用煤体动态抗压强度作为破坏准则;冲击波向介质内部传播并迅速衰减为应力波,此阶段应力峰值小于煤体的动态抗压强度,不能使煤体发生压碎破坏,但应力波产生的切向拉应力大于煤体的动态抗拉强度,使煤体产生拉伸破坏,此阶段用煤体的动态抗拉强度作为破坏准则;随之应力波在煤体内进一步传播并衰减,应力波作用不再使煤体发生破坏。

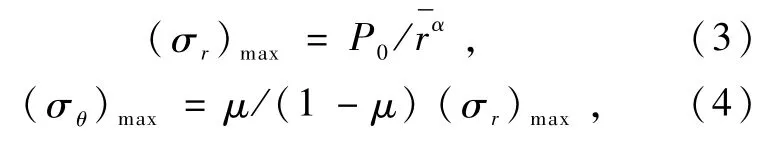

高压气体以射流形式冲击孔壁产生冲击波,但很快衰减成应力波。径向应力波应力峰值满足式(3),切向拉应力峰值和径向压应力峰值的关系如式(4)所示。

式中:(σr)max为径向应力峰值,MPa;P0为高压气体冲击作用在孔壁上的初始压力,MPa为比距离,即计算点到致裂孔中心的距离与钻孔半径的比值;α为应力波衰减系数;μ为动态泊松比。

应力波衰减系数α可由经验公式[12]计算,即

2 试 验

2.1 试验系统研发

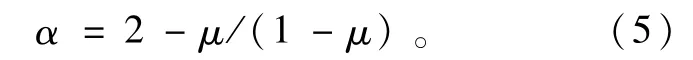

为开展高压气体冲击致裂试验,自主研制高压气体冲击致裂试验系统,系统主要包括压力源、气体增压系统、高压气管、气体储存装置、压力控制装置、模拟煤体试件和围压装置。试验采用空气作为气体介质,压力源为空气压缩机,气体增压系统增压比为1∶100,最高可增压至80 MPa,气体储存装置为容量1 L的压力釜,压力控制装置包括数字压力表和耐高压电磁阀。试验时,通过数字压力表设置气体压力,待气体增压系统将气体增压至设置压力时,耐高压电磁阀的阀门打开,实现高压气体的释放。高压气体冲击致裂试验系统示意图和组装完成装置图如图1所示。

图1 高压气体冲击致裂试验系统Fig.1 High-pressure gas impact cracking test system

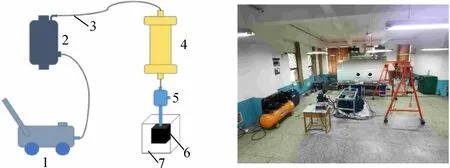

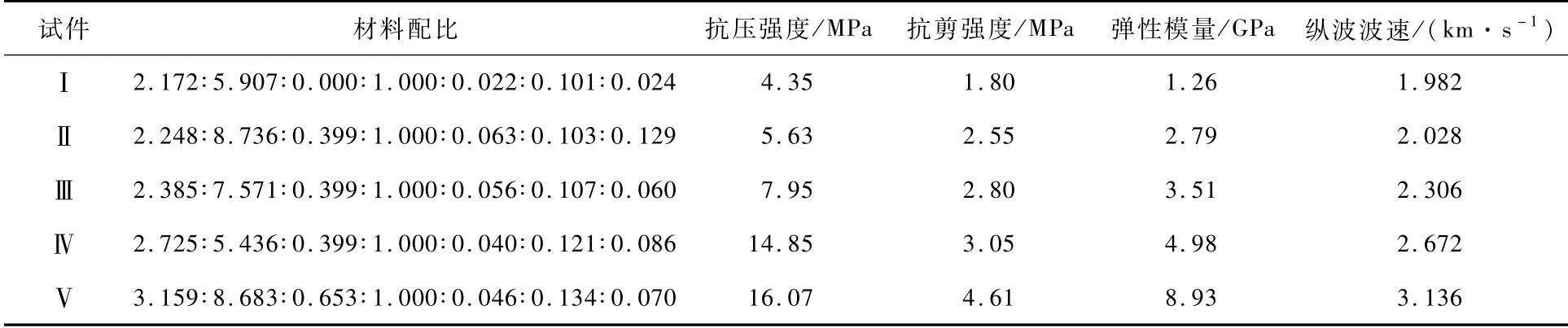

2.2 试件制作和试验方案

本次试验采用模拟煤体试件进行高压气体冲击致裂试验。试件配比[13]和力学性能参数如表2所示,其中材料配比为质量比,分别为水泥、砂子、石膏、水、珍珠岩、发泡剂和云母碎。采用应变砖和BX120-3BA型应变片测量应变,可同时测得径向和切向应变,应变砖材料配比与试件一致,从而保证两者波阻抗一致。数据采集装置为采样频率200 kHz的DH5922N动态信号采集系统。

表2 模拟煤体试件配比和力学性能参数Tab.2 Matching and mechanical properties of simulation coal test blocks

在动态应变测量过程中,信号传输和采集容易受到干扰,特别是干扰频率在动态信号测试频率范围内时,很难经过滤波消除干扰,从而影响测试结果。为了减弱干扰,尽量缩短连接导线长度且进行接地处理,并对动态信号采集系统进行适当滤波设置。

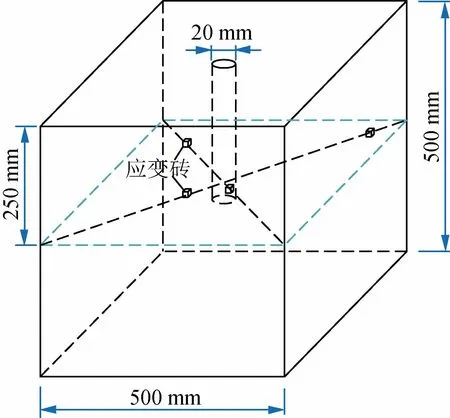

模拟煤体试件尺寸为500 mm×500 mm×500 mm,试件中间预留直径20 mm,深300 mm的致裂孔。应变砖布置在250 mm高度处试件平面对角线上,距中心位置分别为5,15,25,30 cm,应变测点分布如图2所示,试件制作照片见图3。

图2 应变测点分布示意Fig.2 Arrangement schematic of strain measuring points

图3 试件制作照片Fig.3 Production process diagram of test block

试验共有20个模拟煤体试件,分5组。第Ⅰ组试件冲击压力为5 MPa,第Ⅱ组试件冲击压力为10 MPa,第Ⅲ组试件冲击压力为15 MPa,第Ⅳ组试件冲击压力为20 MPa,第Ⅴ组试件冲击压力为30 MPa。

3 结果与分析

3.1 试验结果

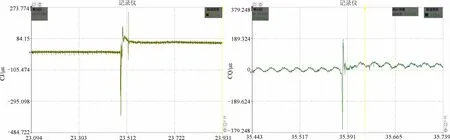

试验中20个试件共布置80个测点,由于应变砖埋设和受载过程造成应变片损坏,试件因冲击荷载产生的裂隙也会引起应变片破坏。试验只采集到45个有效波形,部分应变波形如图4所示。

图4 试验测得的部分应变波形Fig.4 Partial strain waveforms measured in experiments

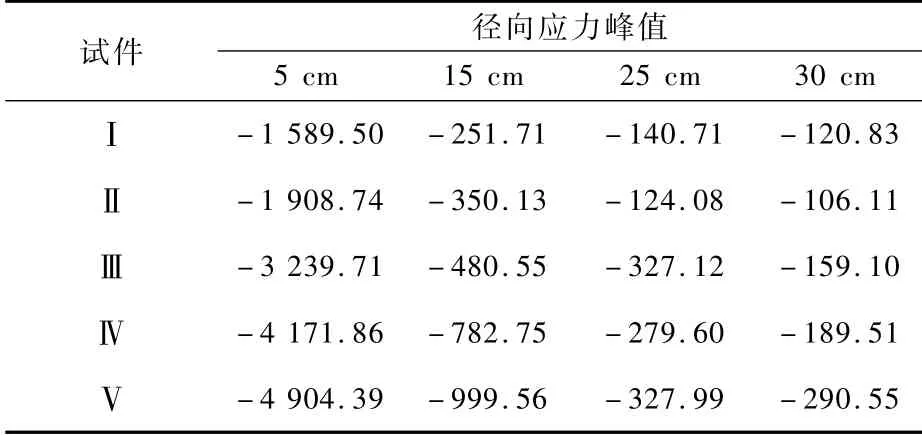

为保证数据可靠性,各测点的径向应力峰值取同组试件对应测点测试结果的平均值。5组试件各测点的径向应力峰值如表3所示。

表3 各测点径向应力峰值Tab.3 Peak values of radial strain waves at each measuring point MPa

3.2 结果分析

3.2.1 应变波波形分析

由图4可知,在高压气体冲击作用下,煤体中产生的应变波由压缩相和拉伸相组成。介质压缩作用时间为1.8~2.2 ms,拉伸作用时间为2.6~3.1 ms,炸药爆炸应力波压缩相作用时间为40~50μs,拉伸作用时间在100μs以上[14],显然,高压气体冲击作用下产生的应力波作用时间较爆炸应力波作用的时间长。

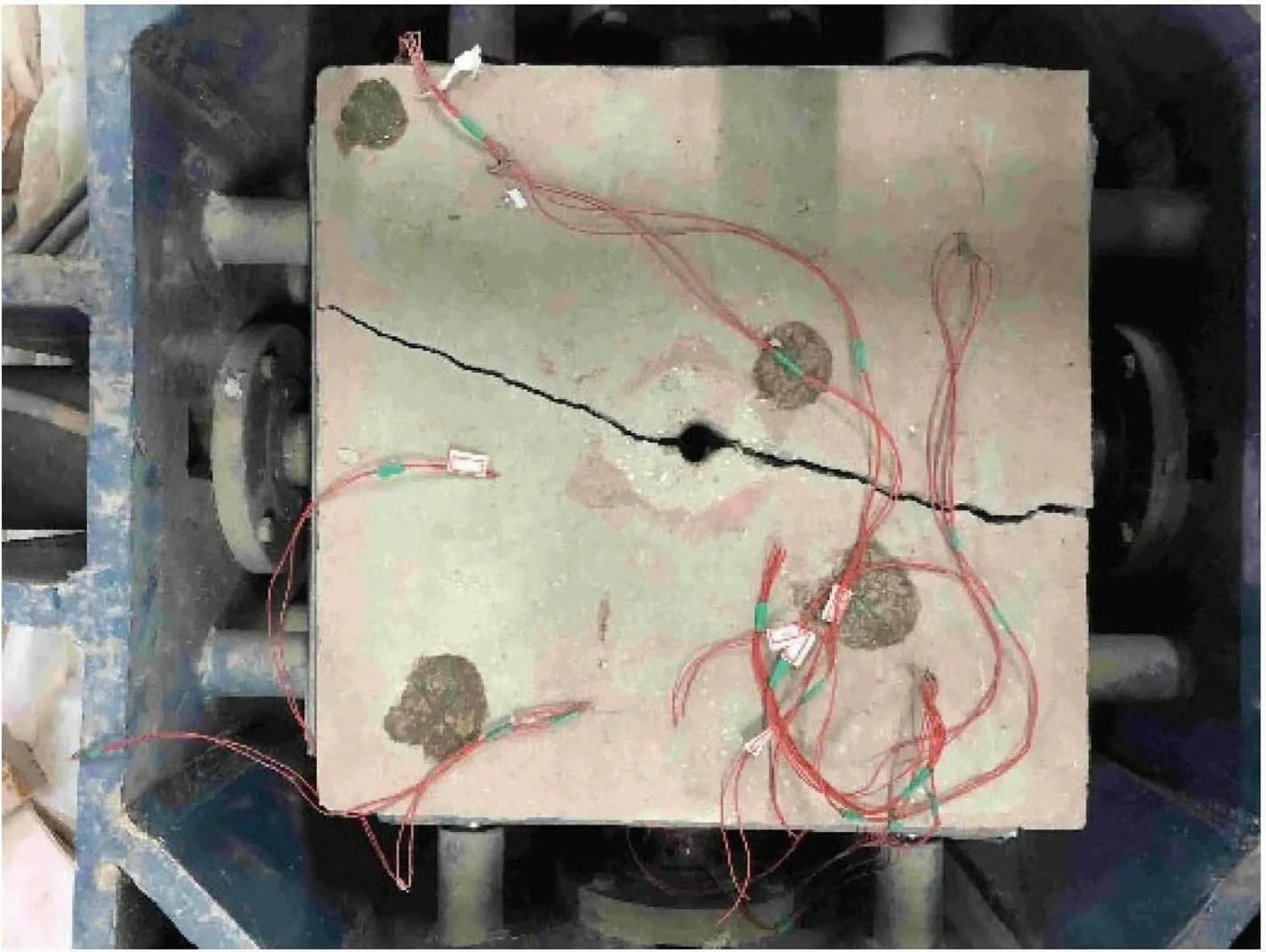

炸药爆破可使孔壁上压力瞬间上升到几千甚至几万MPa,进而造成粉碎区。高压气体冲击作用在孔壁上压力仅为几十到几百MPa,没有爆炸作用强烈,不产生或产生的粉碎区范围小,如图5所示。

图5 粉碎区示意图Fig.5 Schematic diagram of crushing area

高压气体冲击与炸药爆破相比,冲击动作用较弱。在能量相等的情况下,由式(1)~(2)可得,当容器内压强为10 MPa时,换算成TNT当量约为0.006 kg,0.006 kg当量的TNT炸药爆炸产生的爆生气体量为4.14 L(换算成标准大气压下)。本次试验采用的压力釜容积为1 L,当内部压力为10 MPa时,换算成标准大气压下气体体积为100 L,远大于0.006 kg当量的TNT炸药爆炸产生的气体量。因此,与炸药爆破作用相比,高压气体准静态作用强。由此可见,能量相等的情况下,与炸药爆破作用相比,很少产生粉碎区,能量利用率高,在裂缝扩展过程中以高压气体准静态作用为主,更有利于隙裂产生。试件在高压气体冲击作用下产生的裂隙如图6所示。

图6 试件裂隙图Fig.6 Fracture diagram of test block

3.2.2 应力波的传播和衰减规律分析

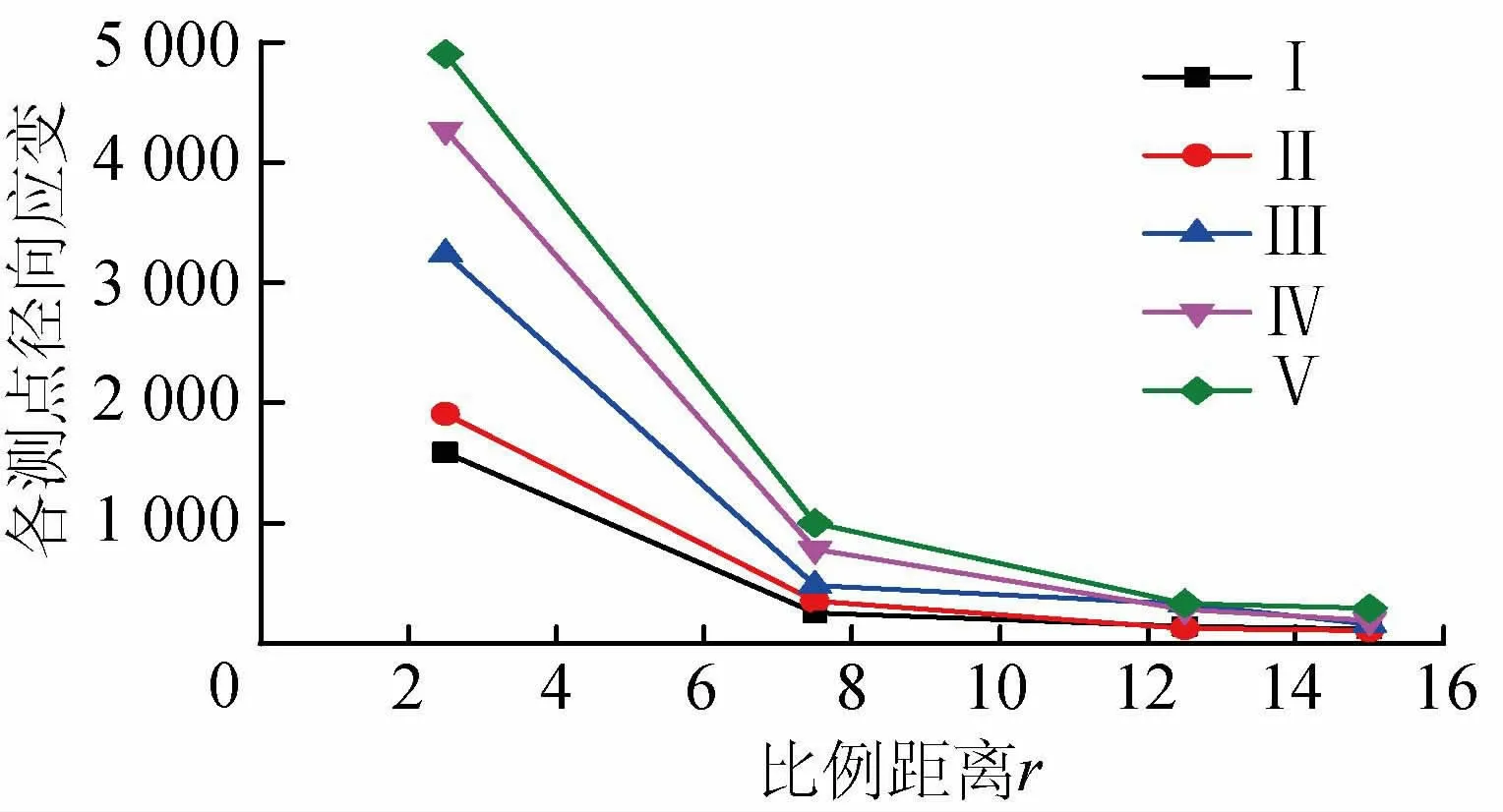

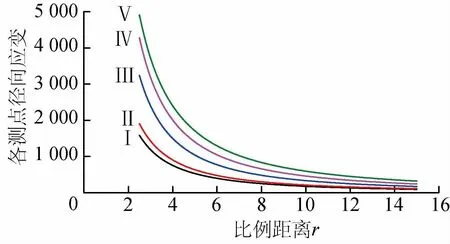

利用表3做散点图,如图7所示。采用origin软件进行非线性拟合,并采用y=a xb拟合,径向应力峰值衰减拟合曲线如图8所示。由拟合结果可知,衰减指数α分别为1.586(Ⅰ),1.591(Ⅱ),1.639(Ⅲ),1.609(Ⅳ)和1.524(Ⅴ),且R2均在0.998以上。煤体的泊松比一般为0.14~0.30,由式(5)计算可知,煤体内部应力波衰减系数α为1.571~1.837。5组试件衰减系数取平均值,为1.592,与式(5)计算结果基本相符。

图7 径向应力峰值散点图Fig.7 Scatter plot of radial stress peak

图8 径向应力峰值衰减拟合曲线Fig.8 Peak attenuation fitting curve of radial stress

由以上分析可知,煤体中应力波比常规岩石衰减快。应力波在传播过程中遇到不同波阻抗的分界面(如层理、节理、结构面或断层等)会发生透射和反射,应力波能量被分为反射能量和入射能量,进而使应力波发生衰减。煤体是含有大量初始损伤的多孔介质,所以应力波比常规岩石衰减得快。当高压气体作用在孔壁时,煤体内产生冲击波或压应力波,煤体被压碎破坏,随后冲击波迅速衰减为应力波;在应力波作用下煤体主要发生拉伸破坏,产生径向和环向(切向)裂隙,随着应力波传播距离增大,能量不断衰减,只能对煤体产生弹性扰动;随后高压气体楔入裂隙,在高压气体准静态应力场和裂纹尖端应力集中作用下促使裂纹进一步扩展。

煤体属于典型的脆性介质,在冲击波作用下致裂孔壁周边煤体发生粉碎破坏,从而消耗大部分能量,使应力波能量降低,不利于新裂纹产生,进而影响高压气体的楔入作用和裂隙扩展。与爆破作用相比,高压气体冲击作用在孔壁的初始荷载小很多,因而高压气体冲击产生的粉碎区范围小,更有利于应力波产生新裂纹和高压气体楔入促进裂缝扩展。

4 结 论

(1)自主研发高压气体冲击致裂试验系统,该系统能够产生不同冲击压力(0~80 MPa),可对煤体进行高压气体冲击致裂试验。

(2)高压气体冲击作用下,应变波形由压缩相和拉伸相组成,作用时间较爆炸应力波长。能量相等条件下,转换成标准大气压,高压气体冲击作用释放的气体较炸药爆炸产生的爆生气体体积大,但冲击压力远小于炸药爆破产生的作用力。煤体在高压气体冲击作用下,以高压气体准静态作用为主,更利于致裂,进而提高能量利用率。

(3)试验中高压气体冲击产生的径向应力峰值呈指数衰减,衰减系数α约为1.592,基本符合α=2-μ/(1-μ)计算结果。