塑料催化热解制备高附加值产品的研究进展

肖皓宇,杨海平,张雄,陈应泉,王贤华,陈汉平

(华中科技大学煤燃烧国家重点实验室,湖北 武汉 430074)

引 言

塑料制品因其优异的稳定性、易塑性等在包装、建筑、汽车、电子和农业等行业中得到了广泛应用和迅速发展,其中聚烯烃类塑料约占塑料总额的1/2,是塑料处理的主要关注点(图1)。截止到2015年,人类已生产了83 亿吨塑料制品,制造了约63 亿吨塑料垃圾。其中9%被回收利用,12%被焚烧,而79%进入垃圾填埋场或自然环境中[2]。新冠疫情的出现导致了全球每月新增产生约650 亿只手套和1290 亿个口罩等塑料废弃物[3-4]。塑料垃圾势不可挡的发展趋势给海洋、土壤等生态环境以及人类健康带来了极大的威胁。2020 年,国家发改委等部门先后印发了《关于进一步加强塑料污染治理的意见》《关于扎实推进塑料污染治理工作的通知》等政策文件,提出要最大限度降低塑料垃圾填埋量,提高废弃塑料资源化利用水平[5]。因此,将废塑料进行高值转化,对于实现“碳达峰、碳中和”、促进我国生态文明建设和产业升级具有重要意义。

图1 目前塑料的应用(a)和聚合物类型(b)分布[1]Fig.1 The current distribution of plastics depending on its application(a)and polymer type(b)[1]

催化热解法通过缺氧的高温环境将高分子聚烯烃中的碳氢键断裂,并经催化剂定向重组形成系列化工能源产品,是一种解决全球含碳固废困境的有效方式[6]。对催化剂、温度、停留时间、反应器类型以及原料种类等反应条件的协同调控与优化,从而改善塑料催化热解产物的分布与特性,是实现整个系统经济效应最大化的重要课题。

为清晰呈现塑料催化热解高值化利用的研究现状,本文详细讨论了塑料催化热解过程中反应条件对产物产率和品质的影响,全面总结了主要目标产物制备技术的特点以及最新研究进展,对催化剂与产物之间的构效关系进行了重点介绍与讨论;在此基础上,对该领域未来发展做出展望。这对助力塑料资源化利用的研究及其工业化发展有着重大的意义。

1 塑料催化热解制低碳烯烃和芳烃

塑料作为石化工业的产物,将其热解转化为石油馏分或其他石油化工产品是原子利用率极高的转化路径。塑料热解制备得到的低碳烷烯烃或苯、甲苯、乙苯及二甲苯(BTEX)可直接用作化工原料或燃油,产物附加值高[7-9]。塑料热解过程复杂,塑料的来源以及热解反应参数对其热解过程以及热解目标产物的选择都有着重要的影响,而通过调节过程参数(如热解温度、停留时间、反应器类型以及催化剂类型等),可以实现目标产物的选择性制备。表1总结了不同目标产物的制备特点与产物分布规律的研究现状,下面将从低碳烯烃、芳烃、碳纳米管和氢气以及多联产等角度对塑料高值化利用的研究进行回顾。

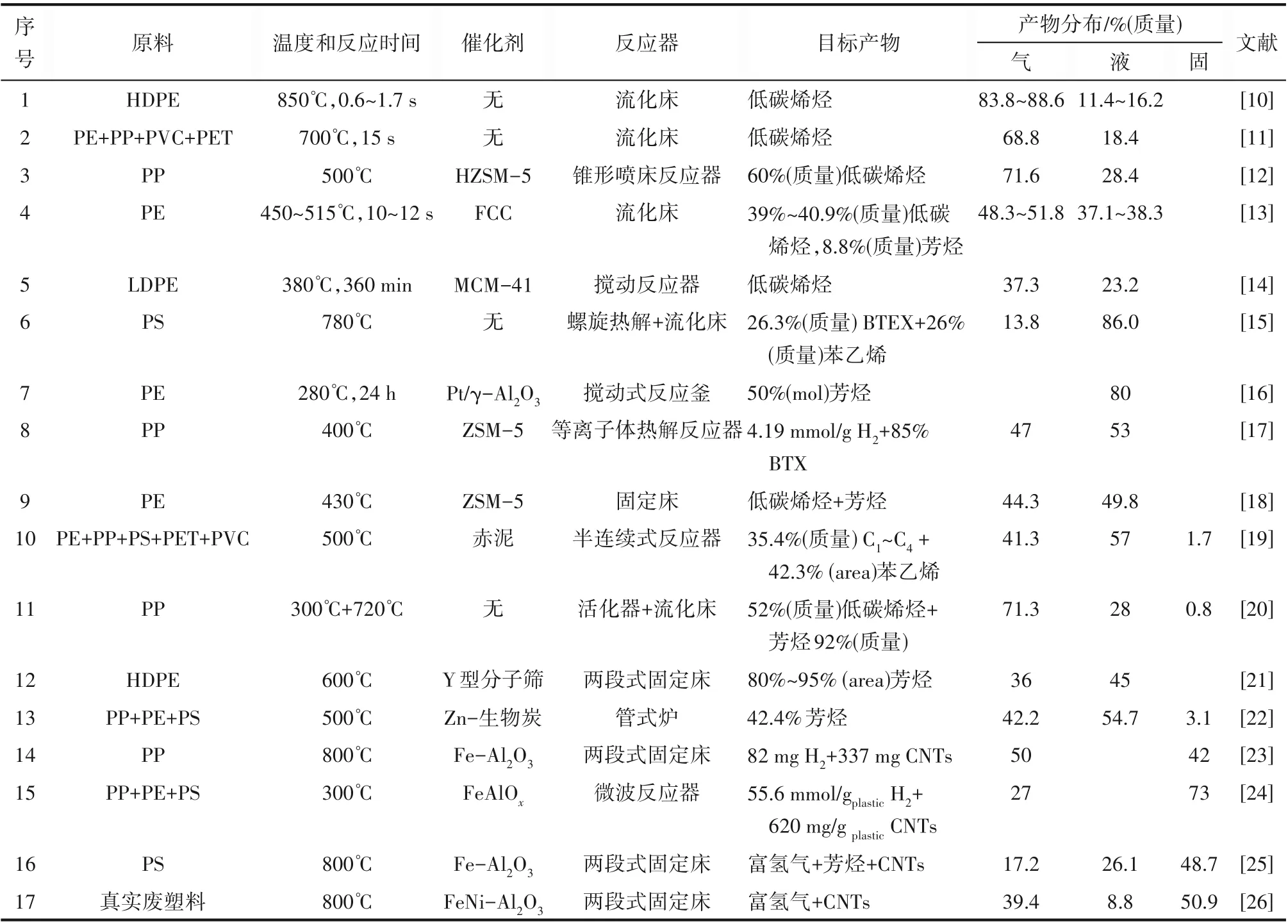

表1 塑料催化热解产物的分布Table 1 Product distribution of catalytic pyrolysis of plastics

1.1 低碳烯烃

早在1995 年,Kaminsky 等[27]就从家用混合塑料废弃物中制备得到低碳烯烃,其中乙烯选择性达到了36%,丙烯选择性15%,并有9%的丁烯生成。通常认为烯烃单体是塑料聚合物分子通过不断的β位断裂和分子内氢转移碳正离子机理热解形成的[28]。热可为聚合物的断键提供能量,因而温度对塑料裂解过程中断链和断键程度和位置的影响最为显著[29]。Marcilla 等[30]在流化床反应器中研究了低密度聚乙烯(HDPE)的热解行为,发现在较低温度(509℃)丙烯为主要气体馏分(2.5%),而在800℃时低碳烯烃的产率达到了28%。Kannan等[31]探究了温度对LDPE 的热解中单体回收率的影响,发现温度从700℃升至800℃时,气体产率提升3倍,且温度对乙烯产率的影响最为明显,在950~1000℃最适合回收单体,乙烯产率达到了48%(质量)。然而,较高的热解温度会增强二次反应过程,引发烯烃单体向芳烃等液相产物的转化,从而减少了烯烃单体的产率[32]。Lovett 等[33]发现当反应温度从740℃升高到880℃时,丙烯和丁烯的产率呈线性下降的趋势。

通过控制停留时间,可减少二次反应对低碳烯烃生成的影响。Milne 等[34]和Westerhout 等[35]分别在内循环流化床和旋转锥反应器上制备低碳烯烃,相近的反应温度下(750℃),两者的烯烃质量产率相近(75%),但是烯烃组分差别很大,这可能是因为循环流化床反应器的气相停留时间(0.4 s)相对更短。通常来说,微型反应器更能真实反映反应物与催化剂接触的实际时间。Sodero等[36]采用铁磁网高频加热的微型反应器,研究了停留时间(350~2500 ms)对LDPE 热解的影响,发现在较高温度下(900℃)烯烃收率对停留时间十分敏感,当停留时间从350 ms 增到750 ms 时,C2~C4烯烃产率线性增加,从8%(质量)增加到了48%(质量);但随着停留时间的继续增加,C2~C4烯烃产率又发生快速降低。可见,一次裂解与二次反应的时间范围在毫秒级,这对热裂解反应器提出了较高的要求,必须保证聚合物颗粒快速裂解和析出,进而最大限度地减少挥发分气体在反应器中停留以及二次反应[37]。因此,流化床、锥形喷床以及微型反应器等因较高的传热传质效率和较短的停留时间,更易获取高产率的低碳烯烃[30,38-40]。综上可知,塑料直接热解制备乙烯、丙烯等轻质烯烃需要较高的反应温度(>800℃)、极高的升温速率(>1000℃/s)以促进塑料的深度裂解,且需尽可能短的停留时间(<1 s)以抑制其他副反应的发生。

催化剂可降低反应活化能,从而降低热解所需温度[41]。Marcilla 等[32]在流化床反应器上对比了催化剂对丙烯产率的影响,结果显示,500℃下,HZSM-5 即可获得较高质量产率的丙烯(20%);而不添加催化剂时,丙烯在800℃时才达到最大产率,且仅有9%(质量)。Olazar 等[42]探究了HZSM-5 分子筛对HDPE 催化热解的产物分布影响,发现在较低温度(550℃),催化剂就能将C12~C20分子进一步裂解转化为62.9%(质量)的C2~C4烯烃和13%(质量)的单环芳烃。塑料催化热解虽可加速聚合物长链分子的断裂,促进产物的轻质化,但同时会引发催化二次反应(芳构化、烷基化),伴随大量烷烃、芳烃等副产物生成,导致烯烃产率不如直接热解高。Elordi等[43]使用Hβ 催化剂在500℃下获得了30%~40%(质量)的低碳烯烃,45%~55%(质量)的汽油组分和5%~10%(质 量)的 芳 烃。Artetxe 等[44]和Elordi 等[45]使用HZSM-5 催化剂也得到了与前者相似的产物分布。

Elordi 等[43,46]探究了不同分子筛催化剂HZSM-5、HY和Hβ在500℃下对HDPE热解行为的影响,结果发现,当使用HZSM-5催化剂时,产物以气体组分为主,并且低碳烯烃含量占气体的58%(质量);而HY得到68.7%质量产率的芳烃;Hβ催化时,产物中大多数是低碳烯烃(40%)以及C5~C11的非芳烃化合物(50%)。催化剂性能差异主要与其比表面积、孔径分布、酸位点数量和类型等性质有关[47]。Elordi等[48]探究了HZSM-5 催化剂的酸度对HDPE 热解的影响,结果发现酸位点是引起轻质烃生成的主要原因,较低酸度下产物以低碳烯烃为主,酸度的增强会导致更多的芳烃形成,从而引起低碳烯烃的选择性下降。Salmasi 等[49]发现较小的孔径有利于小分子气体的形成,而孔径尺寸增大会提高油相产物和焦炭的产率。Elordi 等[43]发现分子筛孔径与低碳烯烃产率有显著的相关性,HZSM-5 因其孔径最小(0.55 nm)得到的烯烃产率最大,而较大孔径的催化剂HY和Hβ则产生更多的C5~C11组分。Aguado等[50]通过对比HMCM-41 和纳米HZSM-5 催化剂对聚烯烃热解的作用机制,发现HZSM-5 催化剂由于其微孔结构和高酸性位点,催化热解反应主要在催化剂外表面进行,端链断裂占主导地位,因而低碳烯烃为这类催化剂上获得的主要组分。Elordi 等[45]指出HZSM-5 是选择性生产轻烯烃的最合适催化剂,在450℃下轻质烯烃质量产率达到56.4%,其中丙烯为主要单体产物,质量产率达到25%,丁烯和乙烯质量产率分别约为20%和10.5%,Ali 等[51]也发现类似结果。

1.2 芳烃(BTX)

塑料直接热解芳烃收率低,且所需反应温度较高。Williams 等[52-53]使用流化床反应器热解聚乙烯,发现较低温度下(500~600℃),BTX 质量产率极低(0.39%~0.51%),当温度升至700℃,BTX 产率有显著增加,在800℃时达到最大,但其质量产率仍然较低(3.24%)。而分子筛催化剂(如ZSM-5、HZSM-5、Y型分子筛、HY、USY等)催化塑料热解,促进芳构化,可以提升BTX 产率[54]。Seo 等[55]通过ZSM-5 催化热解HDPE,芳烃产率高达59%(质量)。López等[19]发现ZSM-5 在440℃下的BTX 选择性高达95.2%。Bagri等[56]发现介孔Y 型分子筛在600℃下表现出显著的催化活性,获得了高质量产率(37.2%~54%)的芳烃。除分子筛外,催化裂化(FCC)、金属化合物、活性炭、赤泥等也常用于塑料催化热解[57-58]。López等[19]发现赤泥对塑料的热解有很好的催化性能,BTX 选择性在500℃下即可达到89.6%。Ali 等[51]、Lin 等[59]和Cardona 等[60]发现FCC 也有很高的催化性能,对多种塑料均可获得80%(质量)以上的油产率。虽然这些催化剂对目标产物的选择性不如分子筛,但其成本较低,也展现出了极大的应用前景。

Elordi 等[43]认为高表面酸度以及Brønsted/Lewis酸比有助于聚合物分子链断裂,并抑制缩合及氢转移反应,从而促进异构化、芳构化反应;但过高的表面酸度则会促进多环芳烃以及积炭的形成[61]。Vasile等[62]通过改性降低了分子筛的酸度,从而显著降低了催化剂上的积炭量。催化剂积炭与孔结构也有明显的关联。岳长涛等[63]指出孔径小的催化剂会导致孔内积炭的问题发生,Huang 等[22]发现更大的孔径可抑制积炭的形成。然而,Jae 等[61]研究发现相对于介孔和小孔,大孔分子筛的积炭产率最高,而小孔分子筛易发生二次反应形成多环芳烃。这可能因为孔的大小并非是积炭形成的决定性因素,孔隙的分布及孔径大小影响着聚合物分子链及其热解产物与催化剂表面酸性位的接触与结合,从而影响了芳烃选择性与积炭的形成。

当较大的分子与较小的孔径接触时,易在表面形成积炭,而微孔可在结构上抑制聚合反应的发生从而减少焦炭[64-65]。Jae 等[61]系统研究了催化剂孔径大小与芳烃选择性的构效关系,发现孔径范围在0.52~0.59 nm 的分子筛催化剂对芳烃的选择性最高。Weckhuysen 等[66]利用红外光谱和共聚焦荧光显微技术研究了塑料热解挥发分从与催化剂表面接触到进入催化剂内部孔的催化全过程,发现塑料初级热解得到的聚合物分子因尺寸较大(9~73 nm)难以进入Y 型分子筛(0.7 nm 孔径)内部,因而在催化剂表面形成大量多环芳烃和积炭;而具有分级孔结构的ECAT 催化剂外表面的大孔结构促进聚合物大分子的预裂解,从而使得更多的小分子进入催化剂内部发生芳构化反应,因此形成更多的BTX。此外,Ali 等[51]、Cardona 等[60]和Lin 等[59]也发现催化剂大孔结构有利于聚合物大分子的预裂解,中间层的介孔结构增强了反应中间体的形成以及其在催化剂内部的扩散,而内部的微孔结构在空间上抑制了芳烃的聚合反应,减少了积炭的生成。

近年来,有文献报道了一种用于塑料催化热解的新方法,即低温等离子体耦合催化热解法[17,67-69]。Diaz-Silvarrey 等[68]构建了一种低温等离子体催化耦合塑料热解系统,探究了等离子体的引入对塑料(HDPE)催化热解的作用机制,发现等离子体催化体系下乙烯选择性较塑料传统热解方式提升了55倍,这主要因为等离子体中包含的高能粒子促进了C—C 键和C—H 键的断裂,显著提升了气体产物产率,并且等离子体与催化剂的协同作用大幅提升了催化剂的循环稳定性。Song等[69]通过介质阻挡放电等离子体对HZSM-5 催化剂进行了改性处理,显著提升了催化剂的Brønsted 酸位点的强度,在等离子体与催化剂的协同作用下,实现了芳烃选择性大幅提升的同时抑制了积炭的形成。Xiao 等[17]利用低温等离子体对塑料热解挥发分进行预裂解,避免了大分子聚合物在催化剂表面的裂解反应,从而大幅减少了催化剂表面的积炭,增强了反应中间体在催化剂内部介孔与微孔孔隙中的扩散,最终显著提升了液体产物中BTX(苯、甲苯、二甲苯)的选择性,蜡产物减少了17%(质量),同时促进了大量氢气的形成,并且催化剂循环稳定性提升将近一倍。等离子体在促进挥发分解聚裂解的同时对催化剂也有明显的改性,等离子体与催化剂之间的协同作用为解决催化剂活性不足与积炭失活等问题提供了新的思路。

2 塑料热解-催化重整联产碳纳米管和氢气

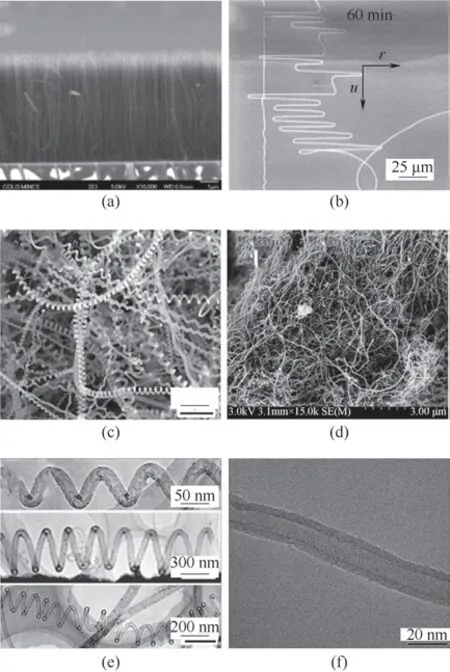

塑料热解挥发分中包含大量碳源分子,在催化裂解过程中催化剂表面积炭通过一定的调控可以形成大量的碳纳米管。 早在 1998 年,Chernozatonskii 等[70]就发现利用颗粒状聚乙烯和镍箔催化剂在800℃下催化热解制备得到直径为20~60 nm 的弯曲碳纳米管。表2 总结了几种塑料热解产物的市场价格、制备方法、产率等数据。可以看出,塑料催化热解制备碳纳米管技术具有转化率高、催化剂价格低廉且产物附加值极高等优势。因此,近年来该方向引发了众多学者的极大的研究兴趣[75-76]。如图2 所示,碳纳米管存在垂直阵列[图2(a)]、蛇形[图2(b)]、螺旋[图2(c)]、团絮状[图2(d)]等多种形貌特征。目前以塑料为碳源的制备工艺中只能得到如图2(d)所示的团絮状碳纳米管,形貌较为规整的垂直阵列[图2(a)]、蛇形[图2(b)]、螺旋[图2(c)]碳纳米管多用到乙烯、乙醇等单一成分碳源与新型的高效催化剂来制备。因而,对催化剂和碳源的精准调节是废塑料热解制备高质碳纳米管的核心因素。

图2 不同类型碳纳米管的微观形貌[77-79]Fig.2 Microstructure of different types of carbon nanotubes[77-79]

表2 几种塑料热解产物的市场价格、产率Table 2 Market price and yield of several plastics pyrolysis products

2.1 催化剂对碳纳米管生长的影响

催化剂金属成分、载体结构以及催化温度都是影响催化活性、碳产率和品质的关键因素[23,80-81]。Acomb 等[82]研究了制备碳纳米管最常用催化剂(Fe、Co、Ni基)的催化效果,发现Fe基催化剂得到的碳纳米管产率最高,Ni 基其次。Yao 等[26]发现双金属Ni-Fe/γ-Al2O3催化剂存在Ni-Fe 共晶态,并在NiFe 比例为1∶3 时,碳产率达到最高的50.9%(质量),而NiFe比例达到3∶1时,碳纳米管的石墨化程度更高,缺陷更少。Nahil 等[83]研究了不同的金属助剂添加对Ni 基催化剂催化PP 裂解的影响,发现Mn、Ca 的添加相比Zn、Mg、Ce 作为助剂金属表现更高的催化活性,得到了更高的碳纳米管产率和纯度。可见,不同金属成分具有不同的催化活性。Yao 等[81]通过对比Fe 和Ni 基催化剂对碳纳米管和氢气形成过程的影响,发现Fe 具有较高的碳溶解度和催化活性,可增加CNTs 产率,Ni 能够有效活化C—C 和C—H键,可提高CNTs 热稳定性和石墨化程度。而Co 与载体之间存在较强的相互力,可制备直径较小的CNTs[84]。Wei等[85]发现惰性晶粒(如Mo)可用于限制催化剂上活性晶粒的长大和迁移,从而制备出均匀的小直径(6~7 nm)碳纳米管。Yao 等[86]发现介孔MCM41 作为Ni-Fe 金属载体时,相比Hβ、Y 型分子筛,大大改善了碳纳米管产率和品质。Yao 等[81]还发现α-Al2O3载体利于碳的沉积,得到的碳产率较高,然而碳品质较低,碳纳米管纯度低,而γ-Al2O3载体得到的碳材料中无定形碳产率低而碳纳米管产率高。载体与催化剂活性金属之间的相互作用是其影响催化效果的核心原因。Jia 等[87]发现催化剂金属颗粒与载体之间的相互作用是主导Ni 基催化剂活性的主导因素,较强的作用力不利于金属Ni的解离阻碍碳的生成,而过弱的作用力容易导致低品质纳米洋葱的生成。

通过优化催化剂的制备方式可以有效改善活性金属颗粒的尺寸与分散度,从而增强催化活性[88]。Yao 等[89]发现溶胶-凝胶法制备的Ni 基催化剂催化效果要优于浸渍法和共沉淀法,这是由于溶胶-凝胶法制备的催化剂拥有较大的比表面积(305.21 m2/g)和发达的孔隙结构,使得活性组分Ni 的分布均匀,Ni 颗粒尺寸更小。此外,金属负载量对于催化剂活性金属颗粒尺寸以及碳纳米管形貌有重要作用。Zhang 等[90]发现较低的Fe 负载量(0.5%)下,铁原子在载体表面烧结为0.8~1.2 nm 的铁颗粒,碳在这种小颗粒上以表面扩散为主,此时单壁碳纳米管的选择性高达90%;而随Fe负载量增加到3%时,铁原子颗粒达到约2.0 nm,双壁碳纳米管的选择性显著增高;进一步提高Fe 负载量,铁原子烧结形成1~8 nm 的颗粒,使得多壁碳纳米管含量增多。Holmen等[88]发现催化剂金属颗粒大小为13~15 nm 时,多壁碳纳米管的生长速率最大。Ago 等[91]计算了单壁碳纳米管在催化剂上的形成能,认为当催化剂的尺寸小于3 nm 时,更有利于单壁碳纳米管在其上的成核与生长。Cheung 等[92]通过合成不同粒径(3、9、13 nm)的催化剂制备了不同直径(3、7、12 nm)的碳纳米管,并统计发现碳纳米管的直径均与催化剂的粒径保持一致。

催化温度是决定催化剂活性的关键因素。Yao等[93]观察到较低温度下(<700℃),碳产率较低,且只有极少量碳纳米管生成;提高催化温度有利于提升催化剂活性,碳产率大幅提升,碳产物中碳纳米管的纯度达到80%以上。Xiong 等[94]发现在较低的催化温度下,催化剂活性不足,塑料热解碳源在催化剂表面沉积的速率大于溶碳速率,催化剂因表面积炭而快速失活,碳纳米管产率低。Williams 等[95]研究发现提高催化温度有利于提升催化剂的催化活性,加快碳源分子在催化剂中的溶解、扩散和沉积速率,改善碳纳米管的石墨化程度,并减小无定形碳产量。然而,姚丁丁[96]发现过高的催化温度由于易引起金属的熔融团聚会导致产物碳中碳纳米管选择性降低,出现实心纤维、纳米洋葱等碳产物。总体而言,化学气相沉积法生长碳纳米管的适宜温度为700~900℃[97],但通过引入低温等离子体或微波技术,可使催化剂在较低的催化温度下仍具有较高的催化活性,从而降低碳纳米管生长的温度[24,77]。

2.2 塑料热解挥发分对碳纳米管生长的影响

热解作为废塑料处理的第一步,热解过程反应参数如原料、温度、催化剂和反应气氛等的变化对碳源组分含量都有一定的影响,进而会影响碳纳米管生长特性。Zhang 等[98]发现甲烷以及芳香烃更易形成单壁碳纳米管,脂肪烃则倾向于形成多壁碳纳米管。Cai 等[25]研究发现聚苯乙烯比聚烯烃类塑料碳产率高,但其中含有较多的无定形碳,而聚烯烃类塑料碳纳米管质量更好。Tang等[99]构建了气相碳源种类与碳纳米管产率品质的关联关系,发现塑料在650℃下热解得到的气相成分制备的碳纳米管产量和品质更高,这主要因为650℃下热解丙烯和丁烯较多,更适合碳纳米管的生长。Yang 等[100]发现将热解温度从500℃升高至700℃时,其挥发分碳源成分不利于碳纳米管的生长。近来,有研究者[99-100]通过分级催化(热解段添加催化剂调控塑料挥发分的成分),获得更小分子量的碳源,从而改善碳纳米管的产率和品质。此外,反应气氛和杂原子的引入对碳管的生长过程也有显著影响。Yen等[101]发现反应氛围中H2浓度的提高将有利于聚乙烯的裂解得到更多的碳纳米管。Shirazi等[102-104]通过加入微量的环己醇、水蒸气或者二氧化碳,可对无定形碳进行氧化刻蚀,提高碳纳米管的纯度。Wu 等[105]发现原料中0.35%的氯即可造成催化剂毒性和碳石墨结构破坏。

2.3 氢气、碳纳米管和芳烃联产特性

在废塑料催化热解过程不仅可以得到芳烃、碳纳米管,在气体产物中也会有大量的氢气。Tang等[99]在利用Ni 基催化剂制碳纳米管的过程中,发现也有大量氢气析出,氢气含量可达到最大的77%(体积),此时CNTs 的产率也达到了376 mg/gplastic。Yao等[81]继续通过在催化重整段添加水蒸气,进一步提高了氢气的产率,当水蒸气与塑料的比例从0 提升至2.6时,氢气的产率从31.8提高到了92.7 mmol H2/gplastic,然而CNTs 的产率却降低了3.5%(质量)。Wu等[105]发现水蒸气的引入能对碳纳米管的缺陷进行刻蚀,从而大幅提升了氢气和碳纳米管的品质。Yao 等[26]进一步通过控制双金属催化剂的FeNi 比,实现了对碳纳米管与氢气的协同调控,并发现随着催化剂中Fe含量的增加,碳和氢的产率也随之显著增加,当Fe/Ni 为3 时,碳产率和氢含量同时达到最高的50.9%(质量)和73.93%(体积)。Cai 等[25]使用Fe/Al2O3催化剂实现了碳纳米管、氢气和芳烃的联产,碳、气和油产率分别达到了43%、37%和20%(质量),碳产物中碳纳米管的纯度达到了75%,气体产物中氢气的含量也超过了70%(体积),而液体油中主要以芳烃成分为主。并且,他们还发现PS 相对PE 会产生更多的芳烃,利于实现芳烃的联产。Luo 等[106]通过聚光太阳能热解技术实现了三态产物的综合优化调控,该技术在较低催化温度下获得了高产率的碳纳米管和氢气的同时,芳烃的选择性达到了53.46%。Ok 等[107]认为催化热解联产氢气和碳纳米材料是一种解决全球含碳固废困境的有效方式。Ragauskas 等[108]认为通过快速热解将废塑料等转化为燃料添加剂、碳材料和化学品等能源产品进行循环利用是一种有非常意义的应用方法。

3 结论与展望

废塑料高值化利用技术的开发对于固废处理、产业升级、绿色经济发展具有重要意义。催化热解技术为塑料高值化利用提供了丰富的可能。通过对热解温度、催化温度、反应器类型、停留时间、催化剂酸度和孔结构以及金属负载等关键参数的调控,可定向制备出低碳烯烃、单环芳烃、碳纳米管或氢气等高附加值产物。现依托于对各类目标产物生成机理的深刻解析,逐渐形成了以多产物为目标的协同调控机制,从而实现了碳纳米管、氢气、低碳烷烯烃和芳烃的综合联产。

然而,在目标产物的精准调控与多产物的协同调控的研究上仍存在许多关键问题和挑战需要去探索。具体挑战如下。

(1)塑料热解挥发分碳数分布广,重质成分多,预裂解可有效改善挥发分组分,提高催化剂稳定性和目标产物选择性。低温等离子体耦合催化热解技术兼具预裂解和催化剂在线改性的双重效果,为废塑料催化热解高值化利用提供新的思路,但等离子体与催化剂之间的协同机制尚未明晰,需深入研究等离子体对塑料热解挥发以及催化剂的作用机理,为新工艺的发展提供科学指导。

(2)在塑料制芳烃的过程中,液体产物中的多环芳烃和长链脂肪烃等重质成分难以被GCMS检测到,因而使用峰面积百分比来作为产物选择性的标准并不准确,需对目标产物进行定量分析,以确定具体的含量和产率,为更准确确定转化路径和目标产物提供依据。

(3)塑料制碳纳米管相较于传统工业制法(以乙烯、丙烯等小分子气体为碳源)的根本区别在于碳源种类的不同。目前对塑料基碳源种类对碳纳米管生长过程的影响还不清楚,需要结合理论计算与先进的实验手段,捕捉废塑料热解过程挥发分释放与演变过程的在线和原位信息,并建立其与碳纳米管形成过程的关联机制,为碳纳米管形成过程的准确描述以及调控奠定基础。

(4)过渡金属基催化剂可同时促进碳纳米管、氢和芳烃的形成,从而实现多目标产物的协同联产。但联产过程中的各产物竞争关系尚不清楚,建立基于生命周期评估(LCA)的塑料热解全过程分析,对塑料高值化技术的发展具有极大的指导意义。此外,相比传统的气相碳源制备碳纳米管的方法,塑料制碳纳米管的过程中需要在化学上重新组装更多的C—C 共价键,因而会伴随着更强烈的吸热放热过程,导致碳纳米管生长过程更难保持等温氛围,碳纳米管品质变差。因而,塑料基碳纳米管的宏量化制备技术的开发对化学气相沉积反应中的传热传质过程有着更高的要求。