生物质锅炉对流受热面积灰冷态模拟实验研究

张东旺,杨海瑞,周托,黄中,李诗媛,张缦

(1 北京科技大学能源与环境工程学院,北京 100083; 2 清华大学能源与动力工程系,北京 100084)

引 言

生物质是目前唯一的可再生碳源,未来生物质能源将成为最具有发展潜力的可再生能源,到2050年,生物质有望替代27%的动力燃料[1]。目前对生物质能源的利用方式中,燃烧发电方式可以实现生物质的大规模利用[2-4],在“双碳”背景下,中国的生物质发电新增装机容量逐年递增。欧洲的生物质主要以林业废弃物为主,而中国则以农业废弃物为主,其中K等碱金属含量较高,与其他物质形成的共熔物可能低于碱金属氧化物的熔点,造成生物质锅炉的烟气中含有大量熔融态的飞灰,容易黏附在对流受热面上形成类似“胶水”作用的黏性底层[5],进而捕获飞灰颗粒造成严重的积灰问题,影响流动和换热并会腐蚀金属受热面,降低锅炉的安全性和经济性。

国内外针对生物质积灰问题进行了大量的实验研究[6-13],主要集中在热态实验台研究和实际锅炉定期取样研究,由于积灰过程是复杂的物理化学变化,且目前的实验研究缺乏统一的实验基础和测量方法,因此不同学者得出的结论甚至会相矛盾[14-15]。在冷态下进行的积灰实验还相对较少,孙巍[16]用滑石粉在冷态下模拟了垃圾焚烧炉的积灰特性,实验了不同气体流速和管束布置方式对积灰的影响。许明磊[17]自行搭建了冷态积灰实验装置,对不同管束布置方式和烟气流速下的积灰特性进行了研究,发现在低流速下,积灰量和包裹角随着气体流速的增加而增加。黄中等[18]搭建了模拟锅炉尾部烟道积灰实验台,在冷态下测量了不同类型的蜂窝管和光管在含粉尘气流下的积灰量。王云刚等[19]在冷态下研究了SP(suspension preheater)炉灰冲刷光管和翅片管的沉积特性。可见,现有冷态积灰实验台仅能模拟松散积灰,而实际锅炉积灰在高温下部分熔融,与松散的积灰有较大的差异。

相关研究表明,生物质锅炉对流受热面的积灰以惯性碰撞为主,且与生物质灰中熔融质的比例密切相关[20-21],如果在实验室能通过添加不同比例的熔融质到生物质灰中,便可通过冷态实验,简便快捷地确定生物质锅炉设计参数对积灰特性的影响,因此,本文在分析沉积机理的基础上,建立以灰熔融质比例为特征参数的惯性碰撞沉积模型,并研究不同熔融质比例飞灰在不同锅炉设计参数下的灰颗粒沉积特性,以期对生物质锅炉设计提供参考。

1 沉积机理及模型

1.1 沉积机理

当含尘气流横向绕流圆柱时,边界层外的流动速度和流动方向会变化。在圆管的前驻点附近,气流由于阻挡被迫转向,但是颗粒由于惯性作用会在驻点两侧形成积灰区,如图1 所示。生物质积灰按机理分为:惯性碰撞沉积、热泳沉积、冷凝沉积、化学反应、涡流沉积等[6,22]。飞灰颗粒在惯性力的作用下输运到受热面附近,发生碰撞、沉积、反弹等行为,惯性碰撞对粒径大于10 μm 的颗粒的输运占主导,惯性碰撞引起的沉积主要集中在迎风侧。对于粒径在1~10 μm 的颗粒输运机理主要是热泳沉积,在温度梯度的作用下,颗粒从高温区向低温的受热面迁移而沉积。烟气中气态的无机盐蒸气经扩散进入边界层,在接触受热面后,遇冷后发生冷凝沉积。由于大颗粒较大的惯性,难以到达受热面的背风侧,且在尾涡的作用下,背风侧沉积量较少且以小颗粒为主。

图1 横向绕流圆管流动及积灰情况Fig.1 Flow and ash deposition in transverse circular pipe

Kær 等[23]模拟了秸秆锅炉的沉积过程,发现由惯性碰撞引起的沉积量比其他机理的沉积量高出一个数量级;Yang 等[24]结合CFD 方法和实验数据,考虑了惯性碰撞、热泳沉积和碱金属蒸气的冷凝对颗粒沉积的影响,发现惯性碰撞引起的沉积量是热泳沉积的8 倍,而冷凝引起的沉积仅占约0.1%。因此重点关注惯性碰撞对于沉积过程的影响。

Backman 等[25]提出飞灰中熔融组分的比例是决定飞灰黏附特性的重要参数,提出的熔融组分模型广泛应用于求解碱金属成分含量较高的生物质飞灰沉积研究中。该模型以飞灰中熔融质的比例定义了4 个特征温度,分别为T0、T15、T70和T100,其中数值代表了熔融质的比例。Walsh 等[26]提出采用灰颗粒和灰表面的熔融质比例来确定黏附概率,如式(1)

其中,ηp(Tp)和ηs(Ts)分别是在温度Tp和Ts下灰颗粒和灰表面中熔融质的比例,可以通过热力学软件Factsage计算得到。

1.2 惯性碰撞沉积定量计算

由惯性碰撞引起的沉积量II(t,θ)计算式如式(2),该模型由Wessel 等[27]提出,并由Zhou 等[6]和Rocca等[28]验证其有效性,可以用来计算生物质积灰中惯性碰撞引起的沉积量。式(2)中ug是气体流速;Cash是颗粒浓度;ηI(i,θ)是粒径在i范围内、θ角度处的碰撞效率;s(θ)是受热面θ角度处的表面积;t是在t时刻的单位时间步长;θ是沿圆管处θ位置的单位空间步长。单纯用Stokes数来计算碰撞效率并不准确,需引入修正因子ψ对Stokes 数进行修正[29],如式(3)、式(4),其中Rep是颗粒的Reynolds 数。ηI(i,θ)是粒径在i范围内、θ角度处的碰撞效率,如式(5);最大积灰角度θmax计算如式(6)。式中,ηt(i)、β为中间参数,参考文献[27]中的取值。

2 实验部分

2.1 实验目的

由于熔融质的比例是影响颗粒黏附概率的重要因素,如果能在冷态下模拟出不同熔融质比例的灰颗粒,将简化实验流程并缩短实验时间。设计思路如下:在冷态下,用热空气携带循环灰颗粒和石蜡粉末来模拟含尘烟气,在气体尾部布置铝环来模拟对流受热面管道。进而在冷态下模拟不同气流流速、颗粒粒度、熔融质比例条件下,管束的积灰变化情况。在实验设定的模拟工况下,通过积灰程度,为实际生物质流化床锅炉的设计与安全运行提供依据。

2.2 实验系统

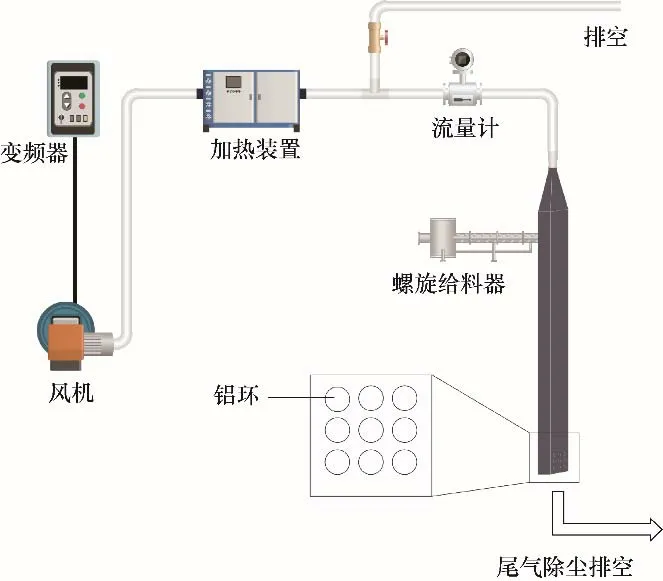

实验系统如图2 所示,主要包括风机、变频器、空气加热装置、给料器、积灰收集装置。风机背压为45 kPa,通过变频器调节风机的风量,经过空气加热装置后温度最高可以达到350℃,通过螺旋给料机可以实现5~15 g/min 的给料速率将石蜡与循环灰送入热空气中,最终被热风加热熔融的混合物沉积在尾部的铝环上。给料机料仓内设有搅拌棒以保证石蜡和循环灰充分混合,实验中设置的气体温度为95℃,以保证模拟飞灰中的石蜡能够熔融,通过实验前后对铝环称重来判断积灰程度。实验发现,石蜡与循环灰可以较快地黏附在铝环上,与真实的生物质积灰实验相比,大大缩短了实验时间。

图2 实验装置示意图Fig.2 Schematic diagram of experimental device

2.3 实验物料

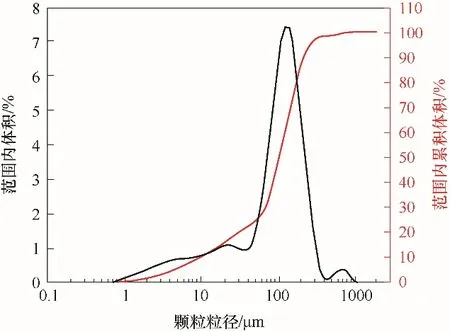

采用实际运行的生物质锅炉的循环灰作为实验中飞灰颗粒的非熔融部分,所用的循环灰颗粒的平均粒径约为109 μm,粒径分布如图3 所示,循环灰的粒径较实际锅炉的飞灰粒径大,但实验过程中如果选用较小粒度的飞灰,由于静电作用,飞灰颗粒会迅速附着在实验段的有机玻璃壁面上,无法观察灰的沉积过程,因此实验中选用了更大粒径的循环灰。所选用的石蜡粉末为半精炼石蜡,熔点为65℃,通过粉碎机将石蜡粉末粉碎成小颗粒。分别将粉碎后的石蜡粉末和循环灰筛分成75、90、111、150 μm的粒级,并将两者按不同的比例混合均匀。

图3 循环灰粒径分布Fig.3 Particle size distribution of circulating ash

采用SEM 对不同粒级的循环灰进行分析,结果如图4 所示,灰颗粒表面呈不规则状态、凹凸不平、粗糙度大,造成熔融状态的碱金属盐容易黏附在上面。

2.4 实验工况及方法

以循环灰和石蜡混合物为研究对象,实验研究了不同石蜡比例(10%、20%、30%)、气体流速(5~15 m/s)以及不同粒径(75、90、111、150 μm)下的颗粒沉积变化情况。在沉积厚度(沉积中心位置的沉积高度)不发生变化后,认为颗粒沉积和脱落处于动态平衡,沉积过程达到稳态,通过实验开始和结束测量铝环的质量变化情况表征沉积程度。

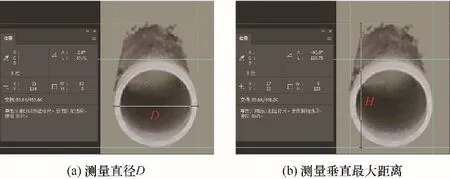

为表征不同时刻的沉积量的变化,采用录像的方式间接测量沉积厚度。通过对图像进行处理,提取主体部分并对背景进行纯色填充,结果如图5 所示,可以看出处理后的图片可以较好地区分圆管和积灰边缘。在Photoshop 中拉出四条参考线,分别对齐四个边缘,分别测量左右和上下参考线间的像素距离,如图6 所示,根据铝管的外径(17 mm)按比例算出积灰的厚度。

图5 积灰图片处理Fig.5 Processing of ash deposition images

图6 测量积灰厚度Fig.6 Measurement of ash thickness

3 结果与讨论

3.1 灰的沉积过程

实验中发现,无石蜡的情况下,单独的循环灰几乎不能黏附在铝环上,而石蜡与循环灰的混合物可以快速黏附在铝环上,且沉积主要分布在迎风侧第一行铝环上,因此采用第一行的沉积平均质量来表征沉积程度。受惯性力的影响,沉积物主要分布在迎风侧,背风侧的沉积量极少,且灰外轮廓呈“驼峰”状的平滑分布。在给料速率为10 g/min、气体流速10 m/s 的工况下,通过对铝环上的混合沉积物进行扫描电镜分析,如图7 所示,发现添加石蜡后,表面呈连接成片的不规则结构。这表明在混合物中有熔融态物质出现,而没有形成颗粒堆叠而产生的多孔结构。且熔融质比例(即石蜡的质量占比)越高,颗粒表面片状结构越厚,表明熔融质比例的增加加强了颗粒的黏性。

图7 生物质循环灰与石蜡混合沉积物SEM图像Fig.7 SEM images of biomass circulating ash and paraffin mixed sediments

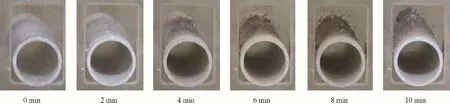

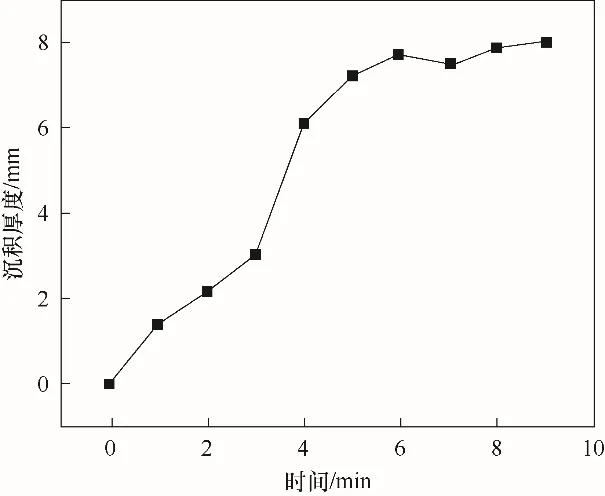

不同时刻积灰形态如图8 所示,图9 是图片处理后的不同时间的沉积厚度变化曲线,可以看出灰渣生长曲线与生物质积灰类似[30],分为四个阶段:(1)初始阶段(0~2 min),这一阶段形成初始层,大部分灰颗粒反弹,而熔融的石蜡更容易黏附在受热面上,从图8 中也可以看出此时沉积层颜色较浅;(2)快速生长阶段(2~4 min),此时黏性初始层的形成使通过惯性力输运来的颗粒迅速黏附在表面,沉积厚度迅速增加,沉积层颜色逐渐加深;(3)缓慢生长阶段(4~6 min),灰渣表面温度持续升高,熔融质开始软化,灰颗粒间通过石蜡连接在一起,沉积层进一步致密化;(4)稳定阶段(6~9 min),沉积层表面温度的升高,使沉积物的黏性降低,在烟气的冲刷、撞击下可能发生颗粒脱落,沉积层的生长与脱落处于动态平衡,此时沉积层的厚度维持稳定状态。在对冷却后的沉积物进行观测时,发现明显的分层现象:内层较薄,由黏性颗粒黏附形成,由初始阶段形成;中间层孔隙率较高,对应生长阶段;最外层致密,硬度较高,是稳定阶段形成。

图8 不同时刻积灰形态变化Fig.8 Changes in the form of ash deposits at different time

图9 不同时刻沉积厚度变化Fig.9 Variation of deposition thickness at different time

3.2 烟气速度和熔融质比例对灰沉积的影响

控制颗粒粒径为111 μm,给料速率为10 g/min,实验研究了不同熔融质比例和烟气速度下的积灰程度,记录了从开始到沉积厚度不发生变化时的积灰情况,采用稳定阶段的沉积质量来表征积灰程度。结果如图10所示,可以看出积灰程度随着熔融质比例和烟气速度的升高而增加。由式(1)可以看出颗粒的黏附效率随颗粒中的熔融质的比例的增加而提高,通过对比不同熔融质比例下的沉积质量,可以看出沉积质量的增速随着熔融质比例的增加而逐渐放缓,其原因可能是在熔融质比例较高时,颗粒的冲刷效应明显,在熔融质比例为30%的实验过程中,发现沉积物会发生液态成块脱落。

气体流速对积灰的影响主要体现在:高流速下颗粒的Stokes数较大,更容易脱离流线,有更高的概率碰撞到受热面上;且颗粒速度较高时,会更快地到达受热面,被冷却时间短,熔融质占比较高,更容易黏附在受热面上。

实际生物质CFB 锅炉中的烟气速度和温度的影响因素主要为受热面管束的布置方式和炉膛温度等,因此工程中可以采取增加受热面管间距、采用较低的炉膛温度、在受热面上游布置立式蒸发管束等方式减缓积灰问题。

3.3 灰粒度对灰沉积的影响

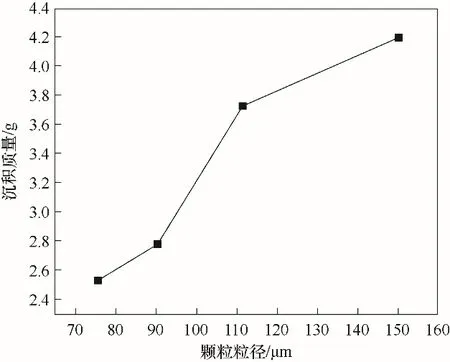

控制熔融质的比例为20%,颗粒粒径对积灰程度的影响如图11所示,可以看出沉积质量随着颗粒粒径的增大而升高。颗粒粒径从75 μm 增加到150 μm 时,沉积质量从2.5 g 增加到4.2 g。这是因为大颗粒有较大的惯性,有更高的概率会碰撞到受热面。从熔融相比例模型[31-32]和临界速度模型[33-34]可以看出,大颗粒具有更大的黏附概率。大颗粒的动能较大,到达及穿越边界层的时间较短,有较短的冷却时间,在撞击受热面时仍具有较高的温度,相应的黏附概率较大。

图11 不同粒径下的沉积质量(实验值)Fig.11 Deposition quality under different particle sizes(experimental value)

大颗粒的粒径对于沉积的影响如图11所示,由于1.2 节中提到的惯性碰撞数学模型仅适用于小颗粒,为了验证小颗粒同样有类似的规律,采用该模型计算了表1 工况下的不同粒径的沉积情况,值得注意的是,该模型无法计算实验条件下的大颗粒的积灰情况。结果如图12所示,传统循环流化床锅炉的飞灰中位粒径一般为d50≤20 μm,模型计算表明,其他设计参数相同的情况下,沾污层厚度随着颗粒中位粒径的降低而显著降低,因此工程中可以采取提高分离器效率的方式降低飞灰粒径,进而避免严重的积灰问题。

图12 不同粒径下的沉积质量(模型计算值)Fig.12 Deposition quality under different particle sizes(model calculated values)

表1 部分计算参数Table 1 Partial calculation parameter

4 结 论

积灰问题困扰着生物质锅炉的安全运行,为了获得锅炉设计参数对积灰特性的影响规律,本文在分析积灰机理的基础上,搭建了冷态实验台,采用热风输送石蜡,用熔融石蜡模拟生物质飞灰中熔融质,研究锅炉烟速、烟温及飞灰颗粒粒径对积灰特性的影响,得到如下结论。

(1)实验发现,石蜡和循环灰可以快速黏附在尾部铝环上,通过对循环灰与石蜡的混合沉积物进行SEM 分析,发现添加石蜡后灰表面呈连接成片的结构,表明石蜡的添加增强了颗粒间的黏性。

(2)通过图像处理得到了沉积厚度随时间的变化曲线。沉积过程分为4 个阶段,与沉积物的分层现象相对应,与真实的生物质积灰生长趋势一致。

(3)研究了气体流速、石蜡比例和颗粒粒径等对积灰的影响,发现积灰程度随着气体流速、石蜡比例和颗粒粒径的增加而增加,为生物质锅炉设计提供了一定的参考依据。

(4)通过已有数学模型计算了小颗粒的沉积情况,沉积层厚度随着颗粒中位粒径的降低而显著降低。