周期性夹芯板脱焊损伤识别方法研究

李广棵,秦志辉,田淑侠,周树堂,房占鹏,何文斌

(1.郑州轻工业大学 机电工程学院,河南 郑州 450002;2.河南科技大学 数学与统计学院,河南 洛阳 471023)

0 引言

近年来,随着机械加工、材料制备等技术的迅猛发展,以夹芯板为代表的新型超轻多孔材料成为研究热点,其以优越的力学性能[1-3]被广泛应用于交通运输、航空航天、军事和土木等领域[4-6]。周期性夹芯板由上、下两块面板和中间结构组成,其中间结构由胞元阵列[7-9]组成。夹芯板在制造和服役过程中因焊接质量造成的虚焊和因外部疲劳载荷造成的脱粘均会形成脱焊损伤,如果作为关键受力部件,构件损伤将给生产安全带来极大危害,因此对夹芯板的损伤检测是十分必要的。

国内外学者基于固有频率、模态振型、振型曲率、模态应变能等参数提出了不同的损伤检测方法。文献[10]以曲率模态差值作为损伤指标,将实验模态分析与有限元模拟相结合,能够对损伤部位进行检测和识别。文献[11]通过导波相控成像算法有效地识别了铝板的损伤位置。文献[12]利用比例柔度矩阵的LU分解构造新的损伤指标,对复合材料固支梁进行分层损伤检测。文献[13]基于模态曲率和二维连续小波变换(continuous wavelet transform,CWT)提出了一种不需要健康结构的夹芯板损伤识别方法,可以有效地检测出夹芯层的桁架断裂损伤。文献[14]通过切比雪夫多项式逼近法计算相应模态柔度派生量-均布载荷曲面的曲率,有效地检测出点阵桁架结构的损伤。文献[15]提出一种基于结构时域动力响应和Teager能量算子的夹芯板损伤识别方法,将无量纲速度与无量纲位移相结合构造损伤指标,数值和实验结果表明:激励频率对该方法影响不大,激励位置是影响该方法的重要因素,同时,增加边界条件约束有利于损伤识别。

综上所述,目前相关文献研究所提出的方法仅能识别损伤的大致区域,而无法识别结构损伤的精确位置。金字塔型点阵桁架结构是周期性夹芯板中的一种,中间桁架结构与上下两面板的连接方式为点与面的焊接方式,其主要的损伤形式为点与面的脱焊。本文根据夹芯板周期性和焊接形式特点,提出了通过识别损伤胞元进而识别脱焊位置的损伤检测方法,并经过大量数值模拟和实验测试数据分析,验证了所提出方法的有效性。

1 周期性夹芯板损伤识别方法

1.1 中心差分法计算模态振型曲率

模态振型曲率即模态振型的二阶导数,比模态振型对微小损伤更加敏感,模态振型曲率在结构健康的位置是光滑的曲面,而在损伤的位置则会出现奇异点,因此可用模态振型曲率来确定损伤的位置。

对于二维板类结构,基于中心差分法,第(i,j)个测点两个方向的振型曲率[16]可表示如下:

(1)

其中:u为第(i,j)个测点的节点位移;h为相邻两个测点之间的距离。

1.2 基于胞元矩阵相关性的损伤识别方法

为实现对夹芯板结构脱焊位置的精准识别,针对夹芯板结构的周期性特点,开发了基于胞元矩阵相关性的损伤检测方法。首先,由模态振型计算出夹芯板结构各测点的模态振型曲率,以胞元为单位将胞元内的各测点模态振型曲率放入一个矩阵中,比较损伤结构和健康结构的胞元矩阵相关性,即可识别损伤胞元,由于胞元的具体结构和尺寸已知,因此可以根据识别的损伤胞元确定脱焊点的位置。

模态置信准则(model assurance cirterion,MAC),也称为模态置信度,用来表示两个模型之间的模态振型相似程度,模态置信准则[17]为:

(2)

由于模态置信度表示的是两个振型向量之间的相关性,则针对胞元模态振型曲率矩阵,定义其相关性为:

(3)

相关性系数R的绝对值越接近1,代表两个矩阵相关性就越强,即该胞元是健康胞元的可能性就越大,建立的损伤识别指标为:

d=1-|R|。

(4)

分析上述损伤识别指标可知:结构健康胞元处损伤指标值应为0,损伤胞元位置处的指标值则在1附近波动。

1.3 基于曲面光滑算法改进的损伤识别方法

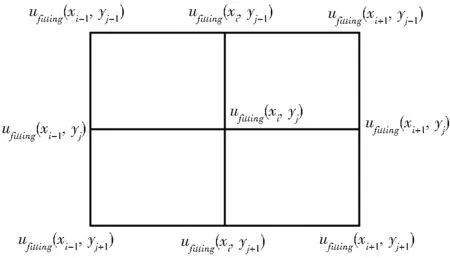

上述方法需要健康结构的模态信息,而实际工程中健康结构信息很难获取,这就限制了这一方法的应用范围。文献[18]基于梁结构提出一种无需健康模型参数的曲面光滑算法,其基本原理是利用多项式拟合的方法,通过周围8个点数值近似拟合出中间点的数值,可消除曲率值中由损伤引起的尖点,从而构建出近似健康模型的曲率参数。曲面光滑算法可由三次多项式表示:

(5)

其中:ufitting为拟合后的数据;Cij为拟合系数。

若要求点(xi,yj)的拟合值,如图1所示,将其周围8个测点的数据代入式(5)中,求得拟合系数Cij,然后再将求得的拟合系数Cij代入公式(5),即可求出点(xi,yj)的拟合值。

图1 曲面光滑算法计算点(xi,yj)的拟合值

通过式(3)计算损伤数据和拟合数据的胞元矩阵相关性后,代入式(4)建立损伤识别指标即可完成损伤识别。

1.4 基于二维连续小波变换的损伤识别方法

小波变换以极强的细节分辨能力已发展成为信号处理和空间域分析中最有效的时频分析方法之一。文献[19]应用二维连续小波变换的定义对悬臂板模态振型进行处理,生成的小波系数有效地识别了悬臂板的损伤位置和数量。本文以模态振型曲率作为输入,生成的小波系数以胞元为单位求取其矩阵范数,以达到检测损伤胞元的目的。

(6)

模态位移本身对损伤并不敏感,一般通过对模态位移进行数值微分来加强对损伤的敏感性,同时噪声和边界效应的影响也会被加强,因此需要滤波来消除这种影响。理想信号可通过高斯和信号微分的卷积得到:

(7)

其中:*为卷积符号;s(x,y)为待处理信号,在本文中为模态振型曲率;m、n分别为信号对x和y的导数;g(x,y)为二维高斯公式,表示为:

(8)

采用二维高斯函数的导数作为母小波,则式(7)可被简化为:

(9)

在式(9)中求得各测点的小波系数,以胞元为单位将其放入矩阵Cij中,通过求其矩阵范数建立损伤识别指标:

(10)

1.5 Teager能量算子

对于周期性夹芯板等复杂结构,桁架与面板结合处会导致损伤指数的增加,因此会导致检测损伤能力降低,为了克服这个缺点,加入Teager能量算子(Teager energy operator,TEO)对损伤指标作进一步的处理。文献[20]定义的TEO是计算时间信号的瞬时能量,是由谐波信号推导出来的,但已经推广到广义离散信号。

对于空间一维信号的Teager能量算子为:

(11)

针对本文的二维板类结构,可推导为:

(12)

2 数值模拟

2.1 周期性夹芯板有限元建模

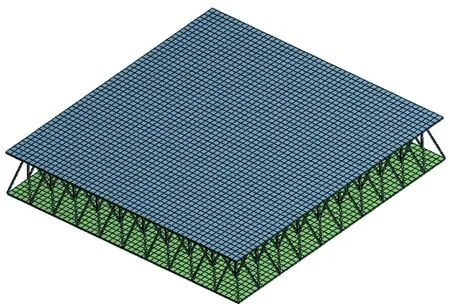

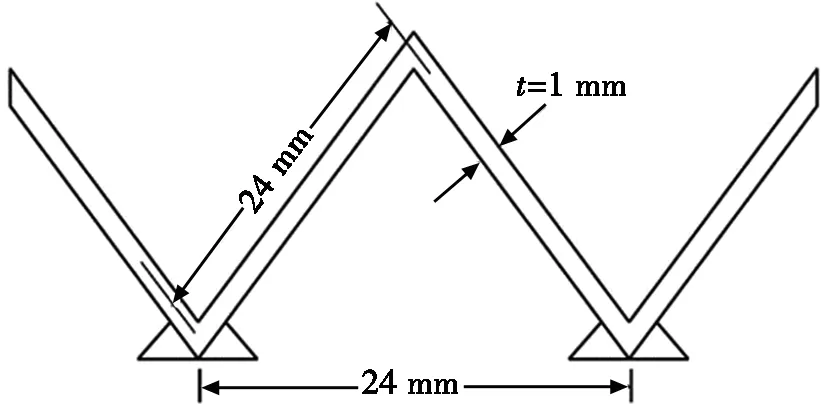

本文以金字塔型点阵桁架夹芯板这一周期性夹芯结构为对象,研究上述几种算法的可行性。首先,使用有限元软件ANSYS Workbench建立周期性夹芯板的有限元模型,如图2所示。其中,面板尺寸为240 mm×240 mm×1 mm,采用shell单元建模,中间桁架结构由金字塔型胞元阵列而成,采用beam单元建模,胞元尺寸如图3所示。面板和中间桁架结构材料均为304不锈钢,材料参数为:弹性模量E=193 GPa,泊松比μ=0.3,密度ρ=8 000 kg/m3。

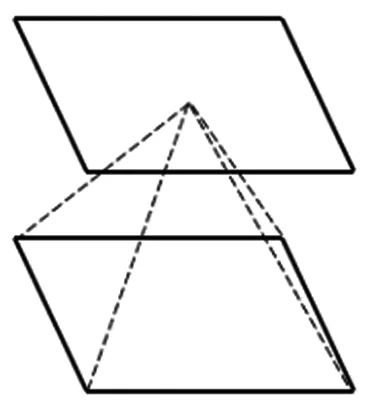

面板网格划分为60×60个单元,共计61×61个节点。其中,面板内共有10×10个胞元,胞元结构示意图如图4所示,单个胞元内共有6×6个单元。

图2 周期性夹芯板有限元模型

图3 胞元尺寸

图4 胞元结构示意图

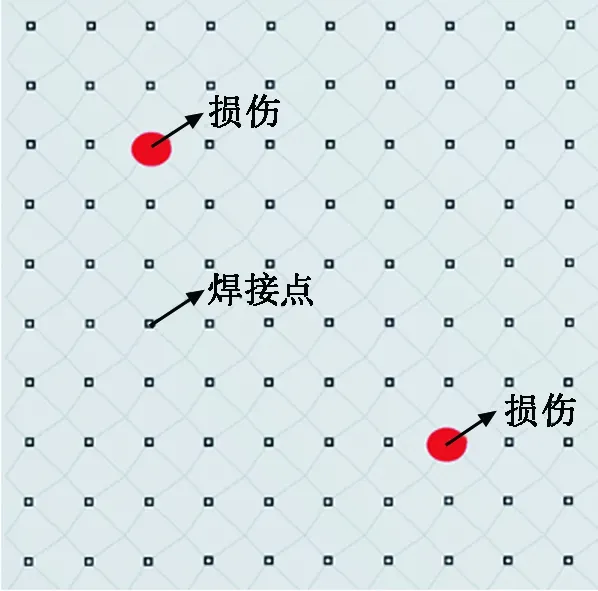

健康胞元的中间桁架结构与上下面板的连接方式采取“Bonded”方式设置接触,损伤胞元的桁架结构与面板未设置接触方式。根据不同损伤状况设置了如图5所示的两种损伤类型,损伤1为2处离散损伤,损伤2为2处连续损伤。约束方式为两端固支。

(a) 2处离散损伤

2.2 基于胞元矩阵相关性的损伤识别结果

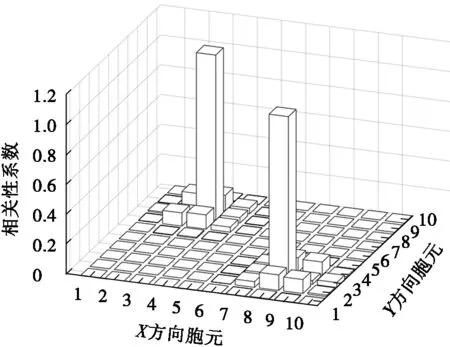

首先,采用有限元软件ANSYS Workbench的Modal模块对结构进行模态分析,获取结构振型数据。然后,基于中心差分法计算结构损伤前后的模态振型曲率,再由式(3)计算健康和损伤结构各胞元的相关性以确定损伤胞元。最后,根据式(4)构建损伤识别指标,损伤识别结果如图6所示。

(a) 2处离散损伤

由图6a和图6b可知:损伤识别指标在1附近,说明基于胞元矩阵相关性的损伤识别方法可以有效识别不同损伤工况下的损伤位置和数量,但除了损伤胞元处的凸起外,受非损伤因素影响,仍旧会有部分健康胞元的凸起。

根据式(12)计算损伤指标的Teager能量算子,损伤识别结果如图7所示。

(a) 2处离散损伤

由图7a和图7b可知:在所设置2种损伤工况下的损伤位置处,胞元均有明显的凸起,可以精确识别损伤的位置和数量。与图6a和图6b相比,计算损伤指标的Teager能量算子可以有效地减少损伤胞元附近健康胞元的凸起,是一种很好的处理方法。因此,后续基于曲面光滑算法、二维连续小波变换的损伤检测方法和试验结果的数据处理均计算了损伤指标的Teager能量算子。根据所识别的损伤胞元,可以对脱焊点进行精确定位,即图4中面板与桁架连接点位置。同理,在2.3与2.4节中均可通过所识别的损伤胞元的位置和数量精确识别中间桁架结构与面板之间的焊接点位置。

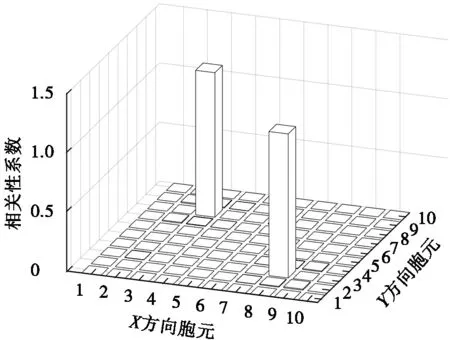

2.3 基于曲面光滑算法改进的损伤识别结果

首先,基于中心差分法计算损伤夹芯板的模态振型曲率,通过曲面光滑算法拟合出近似健康结构的模态振型曲率。然后,由式(3)计算拟合所得近似健康结构和损伤结构各胞元的相关性以确定损伤胞元,再根据式(4)构建损伤识别指标。最后,根据式(12)计算损伤指标的Teager能量算子完成损伤识别,损伤识别结果如图8所示。

由图8a和图8b可知:基于曲面光滑算法改进的损伤检测方法,在不依赖于健康结构的情况下,可以很好地识别损伤胞元的位置和数量。但由于周期性夹芯板内部力学行为复杂,桁架与面板结合处会导致损伤指数增加,运用曲面光滑算法拟合的近似健康结构模态振型曲率仍与真实未损伤结构模态数据有所差别,从而引起损伤部位识别指标下降了50%~60%,且有部分健康胞元的微小凸起。

(a) 2处离散损伤

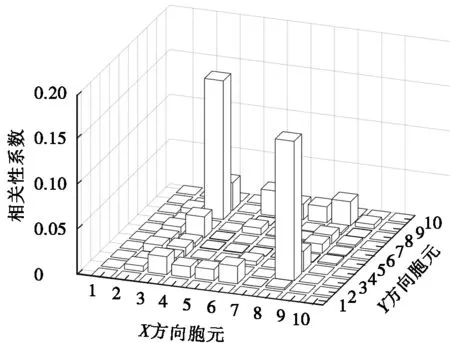

2.4 基于二维连续小波变换损伤识别结果

首先,基于中心差分法计算损伤夹芯板的模态振型曲率,以损伤结构的模态振型曲率作为输入信号,通过小波变换得到小波系数。然后,由式(10)建立损伤识别指标。最后,根据式(12)计算损伤识别指标的Teager能量算子,完成损伤识别,损伤识别结果如图9所示。

(a) 2处离散损伤

由图9a和图9b可知:基于二维连续小波变换的损伤识别方法,同样可以在不依赖于健康结构的情况下准确识别损伤胞元的位置和数量,除损伤胞元位置外,仍有少量健康胞元的微小凸起,但与曲面光滑算法结果相比数量减少很多。

3 试验验证

3.1 试件

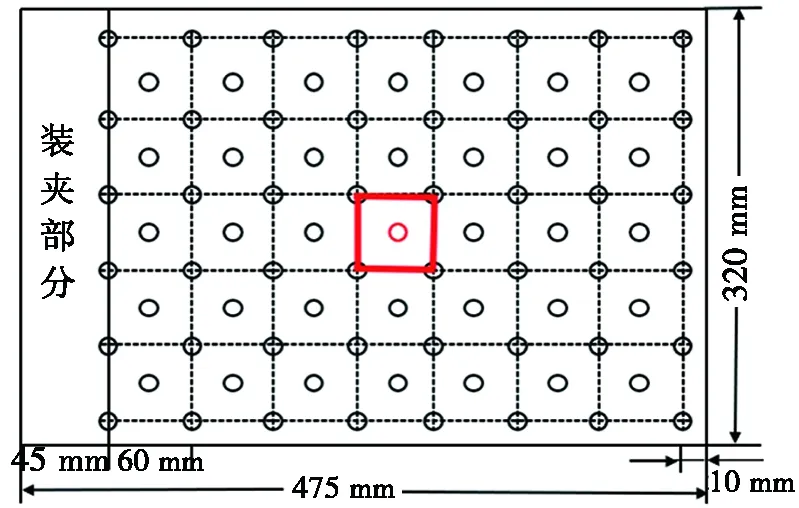

由于此类夹芯板结构复杂、加工难度大,在加工过程中容易形成虚焊、漏焊等损伤,焊接质量引起的局部受力不均匀会导致板翘曲,对整个夹芯板的振动特性产生不良影响,且本试验只是从原理上验证所提出损伤识别方法的可行性。为使问题简化,设计了一简化测试试件,材料采用有机玻璃,上下面板之间采用若干直梁通过三氯甲烷连接。试验试件如图10所示,试件尺寸为475 mm × 320 mm,试件左端为预留的试验夹持部位,中间装入一个大小与左端预留尺寸相同的铁块便于装夹。

对该夹芯板进行网格划分,共11×15个节点,模态振型参数由这165个节点测得。面板内共有7×5个胞元,如图11所示,虚线所围的方框为一个胞元。图11中第3行第4列实线部分区域为损伤位置,通过锯断该胞元中心的支撑梁设置损伤。

图10 试验试件

图11 试件示意图及损伤位置

3.2 试验系统

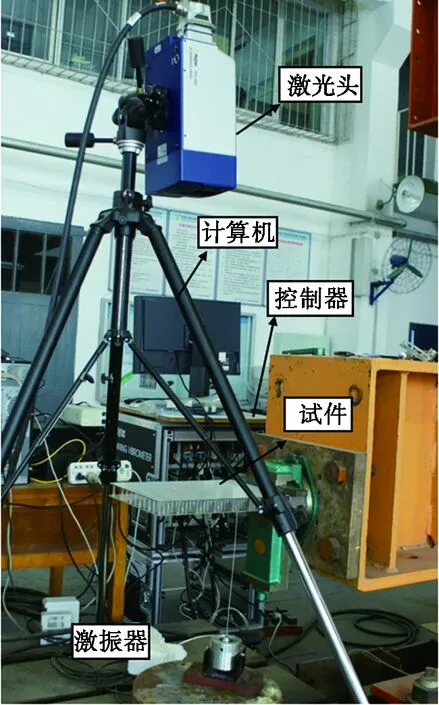

试验测试系统采用振动测量精度较高的Polytec PSV-400扫描式激光测振仪。该测振仪由扫描式光学头、控制器、数据采集、管理系统等组成,可实现对振动幅值、频率的准确测量。系统动态数据的采集采用单点激励多点输出的模态参数识别方法,振动测量试验系统如图12所示。

3.3 试验测量信号及处理结果分析

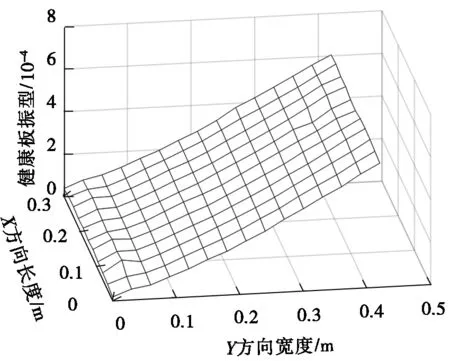

分别对健康和损伤夹芯板试件进行振动测量,经模态分析系统处理后得到结构振动响应参数,提取夹芯板试件的第一阶模态振型,健康板模态振型如图13a所示,损伤板模态振型如图13b所示。

图12 振动测量试验系统

(a) 健康板模态振型

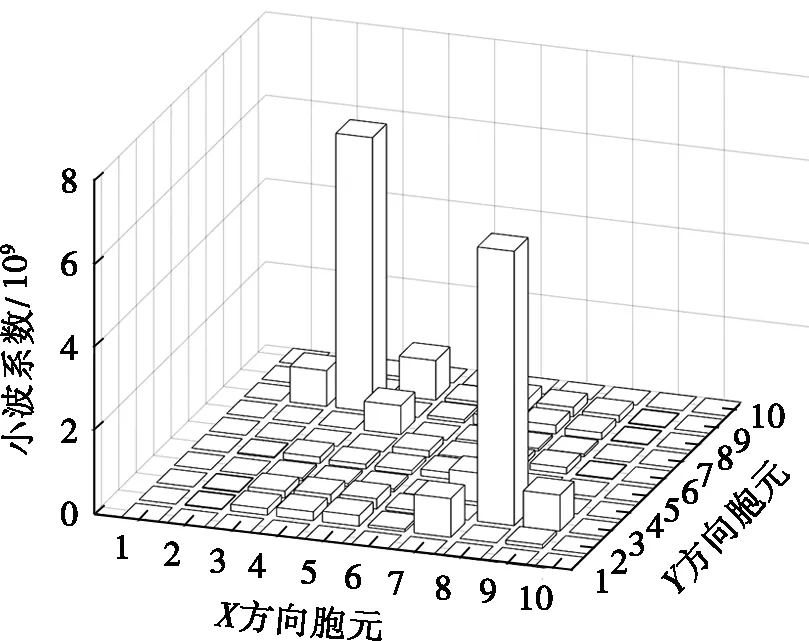

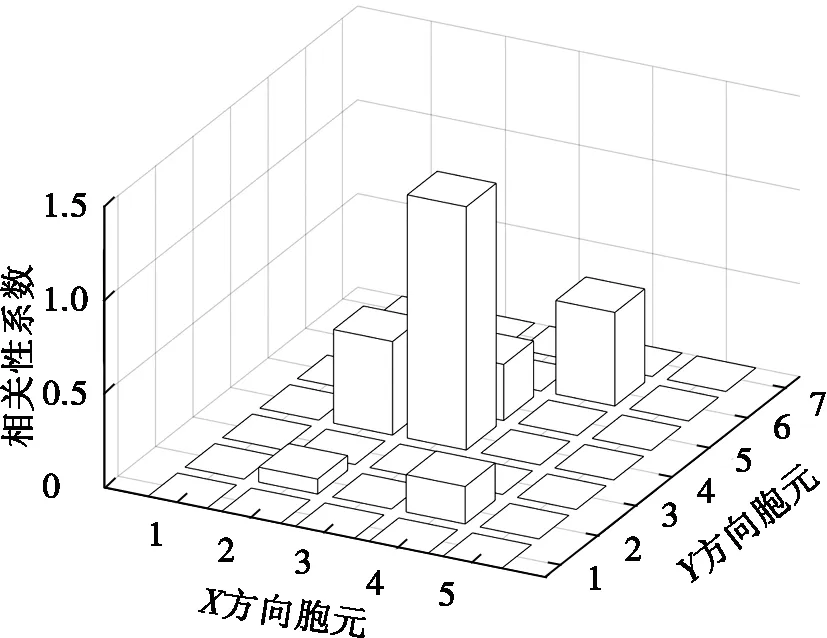

通过获得的模态振型求取模态振型曲率,分别使用胞元矩阵相关性、改进的曲面光滑算法、二维连续小波变换3种方法对所得模态振型曲率进行处理,损伤识别结果如图14所示。

由图14a可知:基于胞元矩阵相关性的损伤检测方法可以准确地识别出损伤胞元的位置,但与数值结果相比,由于噪声的影响有其他健康胞元的凸起,但不影响对损伤胞元的判断。由图14b可知:基于曲面光滑算法的损伤检测方法虽然可以检测出损伤胞元,但也会引起损伤单元附近健康胞元的凸起,由于是曲面光滑算法拟合的健康模型数据,所以仍然与真实健康数据有区别,再加上试验噪声的影响,导致在计算胞元矩阵的相关性时对一些健康单元造成了误判。对比图14b和图14c可知:图14c所示基于二维连续小波变换的检测方法,损伤识别的结果仅在损伤附近有健康胞元的微小凸起,说明该方法比基于曲面光滑算法的损伤检测方法具有更强的抗噪能力。

(a) 胞元矩阵相关性

4 结论

(1)根据周期性夹芯板的结构特点,利用结构振型曲率参数,提出了3种损伤检测方法,建立了健康和损伤夹芯板数值模型,数值和试验计算结果证明了3种方法的有效性。

(2)基于胞元矩阵相关性的损伤检测方法识别结果最精确,可对夹芯板脱焊点进行准确定位,但需依赖于结构原始健康模型数据,基于曲面光滑算法和二维连续小波变换的改进方法解决了这一依赖性问题,但会引起损伤附近健康胞元的微小凸起。

(3)基于曲面光滑算法的改进方法在噪声污染下会对一些健康胞元造成误判,基于二维连续小波变换的识别方法则具有更强的抗噪能力,与前两种方法相比,更适用于实际工程检测中。