预付费电能表用断路器控制器的关键设计

范 建 国

(上海良信电器股份有限公司, 上海 201206)

0 引 言

随着智能费控系统的推广普及,作为配套产品的预付费电能表用断路器也被大量应用。作为整个费控系统中执行供电或断电的关键部件,其重要性不言而喻。如果预付费电能表用断路器在使用过程中出现可靠性问题,譬如欠费不分闸、有费误分闸等,就对用户、电网公司造成很大的损失。而预付费电能表用断路器的可靠性很大程度上取决于断路器中控制器可靠性的高低[1-3]。

近几年,随着预付费电能表用断路器的批量应用,针对该产品技术的研究逐渐增多。文献[4]研究了一种能自动分/合闸及通信的控制器,实现了基本的预付费控制功能。文献[5]提出了预付费电能表用断路器控制器的电路优化设计,但未提及与电机的匹配设计。文献[6]提出基于STM8芯片的预付费自动分/合闸控制系统。

本文依据Q/GDW 11421—2015《电能表外置断路器技术规范》[2]的要求,提出了电机驱动阶段模型的理念。基于该理念,深入分析了电源、驱动及与负载匹配设计的关键技术点。电源设计在满足功耗的基础上,要匹配断路器分、合过程中最大功率的需求,以及电容参数ESR的选择对低温动作的影响。驱动设计采用成本、体积更具优势的H桥芯片,利用芯片具备的停止、刹车模式进行灵活的产品运动控制。与传统预付费断路器相比,采用该方法设计的产品除了体积小、成本低、功耗低、可靠性高之外,可以从根本上解决低温产品动作不稳定的问题。

1 电能表外置断路器系统原理简介

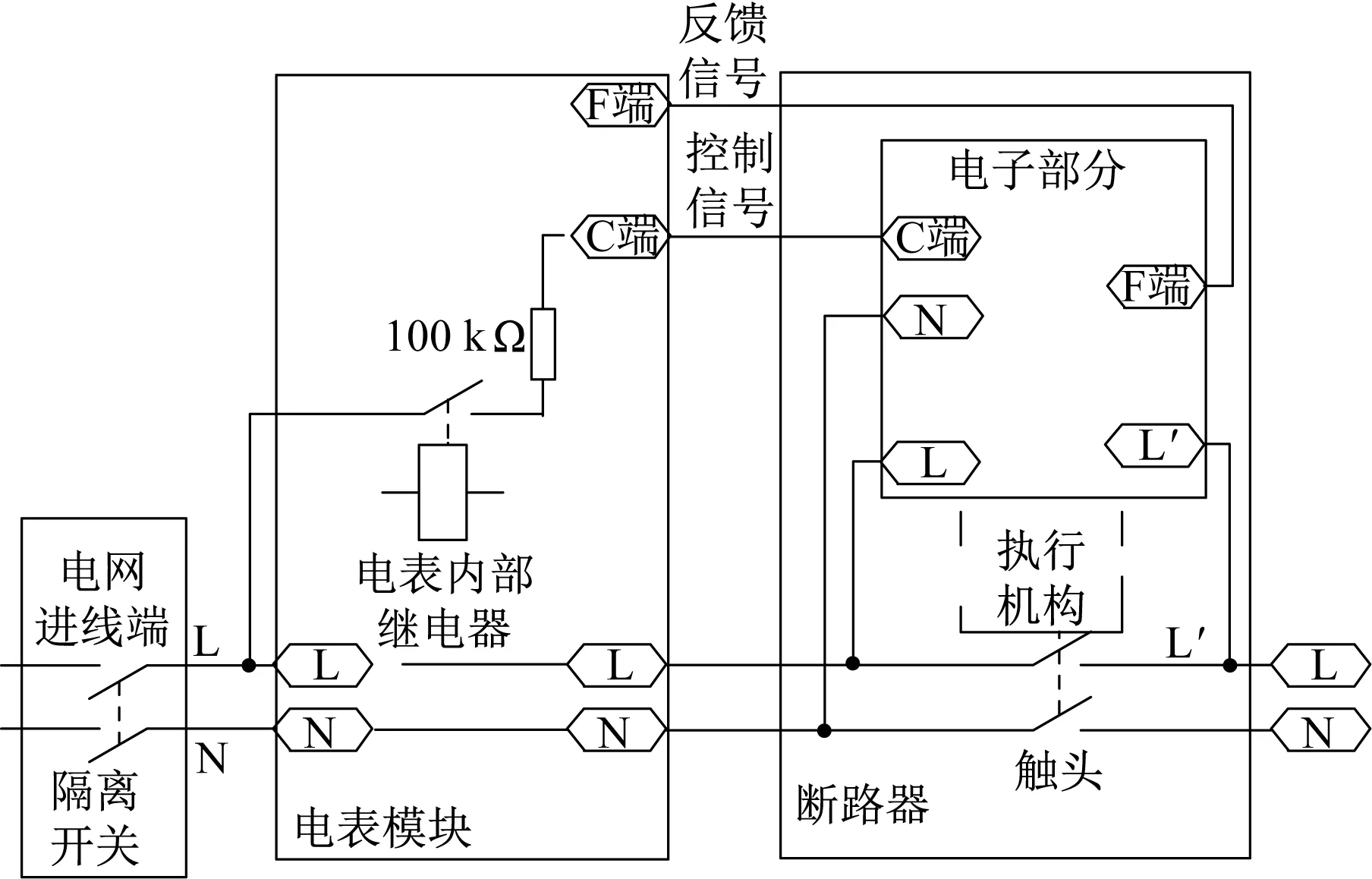

电能表外置断路器在智能费控系统中的主要作用是根据用户有无欠费,控制供电回路的自动断开及接通,以及对供电回路过载、短路故障的保护[7]。外置断路器的输入控制信号是有无欠费的状态信息,输出是回路的断开、接通及相对应的反馈信息,断路器的自动分合操作采用电机加齿轮传动的方式。系统原理框图如图1所示。C端即为有无欠费的状态信息,F端即为输出回路反馈信息,执行机构是电机传动实现。断路器中控制器主要由电源、MCU控制、位置检测、电机驱动、外部控制信号采样等部分组成,控制器原理框图如图2所示。母线电源AC 230 V经过整流、滤波转变为平滑直流,电源控制电路确定后端电源电路的开/关工作状态,电源电路实现主电压的降压;外部控制信号即为费控状态信息,通过采样电路实现备用电压的降压及费控信号的采集;电机驱动、电机及位置检测实现产品的自动合闸/分闸;MCU系统实现信号采集、计算、判断、控制及驱动等核心功能。

图1 系统原理框图

图2 控制器原理框图

2 电能表外置断路器控制器电源设计

为了满足Q/GDW 11421—2015中4.2.13“控制单元合闸后,每相线消耗的稳态电流应小于0.2 mA”的要求,电源电路如图3所示。母线电源AC 230 V经过R1与RV1组成的浪涌抑制回路后再经过VD1、VD2、C1整流及滤波,形成平滑的直流波形供DC/DC芯片U1进行降压变换。R6、R7、VT1、R8、C4组成了电源开/关控制电路,通过MCU系统对IO信号的控制,实现产品分/合闸时启动开关电源工作,稳态工作时则关断开关电源确保低功耗指标的要求。R2、R3、VD4、C3建立的VSample信号除了供电源开/关控制电路使用,还作为系统电源的采样信号,与费控采样信号组合使用形成可靠的逻辑判断。

图3 电源电路

根据产品合/分闸所需的最大转矩确定电机的选型,通过分析合/分闸过程电机的电流发现合闸过程的参数要求为关键因素,进一步分析产品合闸过程的电机电流,可以得出合闸过程的细分阶段。电机驱动阶段模型如图4所示。A阶段:启动;B阶段:空载运行,由于空载转动,电机转速增加,惯性增加;C 阶段:产品合闸;D 阶段:停车或刹车状态。由图4分析可知,启动阶段近似堵转过程,电流出现瞬态峰值,该阶段对电源的峰值功率要求较高,是电源关键参数选择的重要依据。空载运行阶段电流相对平稳且所需功率偏低,直观上分析对电源参数的设计影响不大,但实际上此阶段电机产生的惯量将影响到合闸阶段的参数,也即影响电源的参数设计。合闸阶段对电源的稳态功率要求较高,需要电源设计进行合理的稳态功率匹配。D阶段可分为两种模式:图4中是刹车模式,可实现产品的准确定位或短时反转需求;停车模式即电机自由停车,将不会出现图4中的尖峰电流,实际应用需要根据产品的动作要求进行合理选择。D阶段主要也是考虑电源的峰值功率参数。

图4 电机驱动阶段模型

实际设计中,按照产品理论转矩及对照电机参数表所查看到的对应电流,会比实测的电流要大。分析合闸过程波形可得,B阶段的存在,电机启动后,产品结构特点导致在合闸过程有一段时间是空载,电机转速快速增加,到达电机合闸阶段(C阶段)。由于电机惯量的存在,所以实际所需的电源输出功率减小。如实际中产品A的转矩是产品B的2倍,而通过实测电机峰值电流波形计算,功率约增大50%,因此电源设计时,功率参数需要结合电机理论阶段模型及实际测试数据,进行合理的调整和优化。

以实际案例进行计算分析,实测产品合闸过程直流电机电流如图5所示。

图5 实测产品合闸过程直流电机电流

电源设计时同时需要关注其他因素的影响,① 低温环境:由于低温下电机线圈阻抗及电容ESR的影响,峰值电流会上升,大约是常温下的1.3倍,故要考虑合理的功率余量;② 产品传动特性:若产品空载运行阶段距离变化,则电源功率需要进行相应的调整。

此外,可以使用软件的方法降低对电源的要求,如采取软启动的方式,程序如图6所示。

unsigned char duty;

for(duty=1;duty<8;duty++)

{

MotorForward();

while(g_Flag==0);

g_Flag = 0;

MotorStop();

Delay200us(20);

MotorForward();

while(g_Flag==0);

g_Flag = 0;

MotorStop();

Delay200us(10);

MotorForward();

}

图6 程序

3 电能表外置断路器控制器驱动设计

驱动采用体积、成本更具优势的H桥芯片,内置的刹车功能可提供精准定位的设计需求。控制器驱动(顺时针转动)如图7所示。当VT1管和VT4管导通时,电流从电源正极经VT1从左至右穿过电机,然后再经VT4回到电源负极。该流向的电流将驱动电机顺时针转动。控制器驱动(逆时针转动)如图8所示。当VT2管和VT3管导通时,电流将从右至左流过电机,从而驱动电机沿另一方向转动(电机周围的箭头表示为逆时针方向)。

图7 控制器驱动(顺时针转动)

图8 控制器驱动(逆时针转动)

常规的的H桥电路有3个逻辑:正转/反转/停止,而集成芯片一般多出一个刹车的状态逻辑。停止及刹车的区别:停止控制,只是关闭H桥中的控制管,停止给电机供电,但电机运动惯性,仍会继续滑行,滑行距离与冲量有关;刹车不仅断电,而且控制电机的能量释放,用于精准定位。控制逻辑如表1所示。采用刹车控制模式时,有很大的反向能量需要释放,故出现D阶段峰值电流,因此反向转动时,需要确认能量释放后再进行操作,以免对电源产生较大冲击而影响动作特性。刹车模式除了精准定位外,也可应用于停车短时反转的需求,避免直接反转对电源造成的冲击。如采用停车模式,D阶段将消失。

表1 控制逻辑

4 结 语

本文提出电机驱动阶段模型的理念,基于该理念对外置断路器控制器电源、驱动及负载匹配的设计进行分析和计算,确定了影响产品控制器可靠性的关键因素,保证了产品在符合标准情况下长期运行的可靠性、稳定性,彻底解决了低温产品动作不稳定的问题。通过国家标准、企业标准的测试及实际应用,产品在满足标准要求的基础上,具有体积小、成本低、功耗低、可靠性高等优点,特别是解决了-40 ℃低温动作特性。总结如下:

(1) 外置断路器控制器的设计首先要确定清楚驱动对象的具体参数,即电机的参数,电机的参数曲线要匹配好产品工作过程转矩、速度的要求及效率最大化。

(2) 电源的设计务必要分析清楚负载动作过程的每个阶段(电机驱动阶段模型)以及对每个阶段动作参数影响的因素,设计时瞬态参数与稳态参数要兼顾考虑;同时还要分析产品受环境影响参数的变化要求。

(3) 驱动的设计仍然是以负载的动作过程为基础,选用H桥集成芯片,体积、成本更具优势。采用芯片自带的刹车功能,可以实现产品的精确定位及保障了短时反转运行的可靠性。