基于次磷酸铝的低烟阻燃天然橡胶研究

刘浩,颜渊巍,秦伟

(1.博戈橡胶塑料(株洲)有限公司,湖南 株洲 412007;2.株洲时代新材料科技股份有限公司,湖南 株洲 412007)

天然橡胶因其优异的疲劳性能、高弹性、耐腐蚀性及良好的加工性能而广泛应用于轨道交通减振弹性元件,包括空气弹簧、一系锥形簧、球铰等。但是由于天然橡胶容易燃烧,且在燃烧时会产生浓烟,在火灾中会加剧火焰蔓延提升火灾危害性[1-2]。为了提升轨道车辆的防火安全性,欧盟在2013 年出台了EN45545-2 阻燃标准,对车辆用高分子材料提出了明确的阻燃要求。其中,该阻燃标准对天然橡胶制备的弹性橡胶元件的热释放速率、烟密度以及烟毒性提出了较高要求。因此,对天然橡胶的阻燃改性研究具有重大现实意义。

目前,天然橡胶阻燃的主要手段是往橡胶基体中加入阻燃剂。卤系阻燃剂因其突出的阻燃效率而广泛应用于橡胶材料,但其在燃烧过程中会产生大量烟雾以及有毒气体,难以满足欧盟的EN45545-2阻燃标准[3-5]。因此,轨道交通领域往往使用无卤阻燃剂对天然橡胶进行阻燃[6]。

金属氢氧化物,以氢氧化铝和氢氧化镁为主,是橡胶最主要、最常用的无卤阻燃剂之一。其在燃烧过程中脱水吸热,可以降低燃烧区域的温度,产生的大量水蒸气又能稀释可燃气体,从而起到延缓燃烧甚至自熄的作用。此外,金属氢氧化物脱水后形成金属氧化物附在材料表面,起到隔热隔氧的作用,从而达到阻燃效果。但是,金属氢氧化物阻燃效率较低,往往需要大量添加才能使橡胶达到理想的阻燃性能,而大添加量将严重破坏橡胶的力学性能[7-9]。

为了提高金属氢氧化物对橡胶的阻燃效率,往往使用其他阻燃剂对其进行协效[10-12]。焦传梅等[13]进行微胶囊红磷协效氢氧化镁阻燃橡胶研究,发现适量添加微胶囊红磷可以提高体系的阻燃效率,氧指数最高达37.5,垂直燃烧等级由原有的V-1 级提高到V-0 级。

次磷酸铝是对工程塑料有着良好阻燃性能的新型阻燃剂[14-18],较低的添加量就能使PBT、PA66等材料通过垂直燃烧V-0 级,但是很少见次磷酸铝应用于橡胶的报道。本文使用次磷酸铝协效氢氧化铝对天然橡胶进行阻燃,研究其阻燃性能以及力学性能,并将协效体系与氢氧化铝单用体系以及次磷酸铝单用体系进行对比。

1 实验部分

1.1 原材料

天然橡胶NR,海南天然橡胶产业集团股份有限公司;氢氧化铝,广州艾登达化工有限公司;次磷酸铝,实验室自制;氧化锌、硬脂酸、炭黑、防老剂RD、防老剂4010NA、硫黄、促进剂CZ、促进剂DM,均为市售工业品。

1.2 样品制备

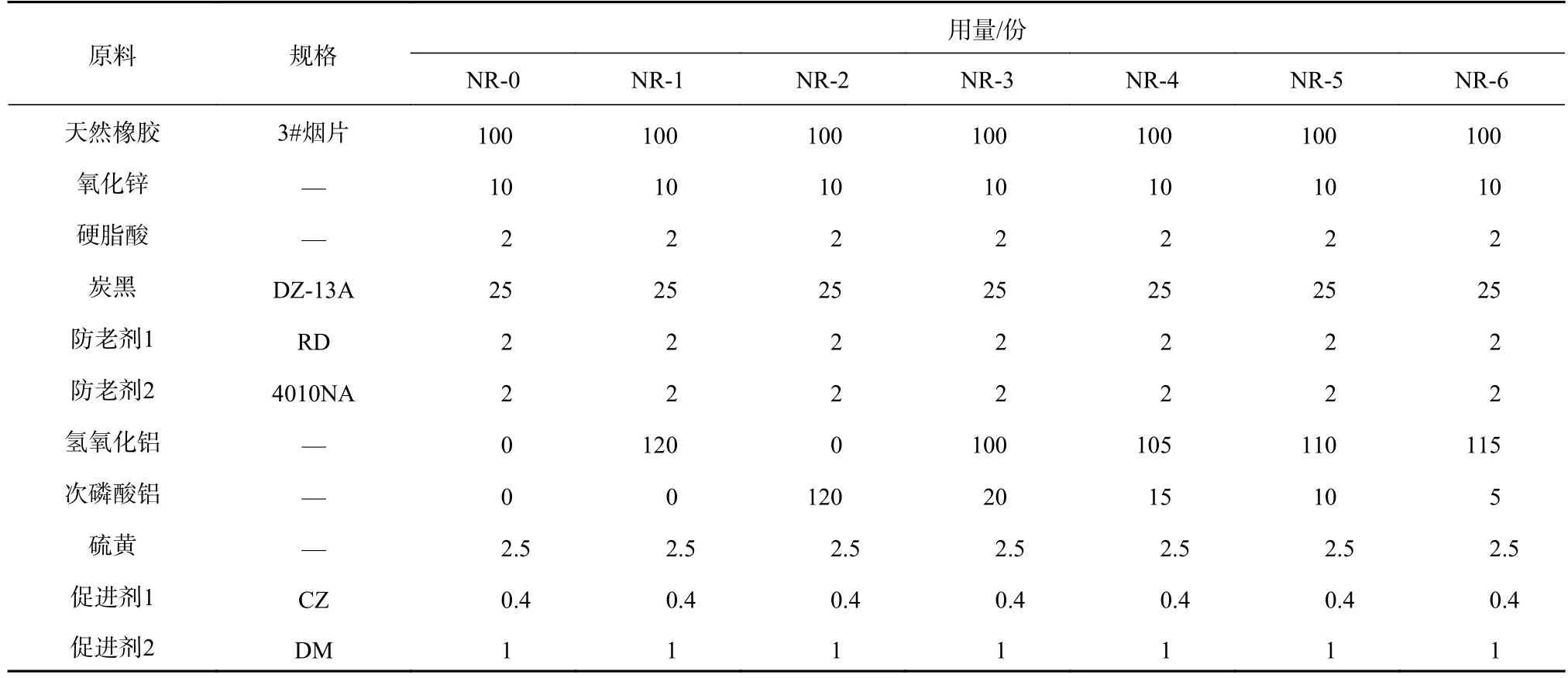

表1为各个样品的配方,其中NR-0 为天然橡胶,NR-1 为氢氧化铝阻燃天然橡胶,NR-2 为次磷酸铝阻燃天然橡胶,NR-3 到NR-6 为次磷酸铝复配氢氧化铝阻燃天然橡胶。

样品制备方法:按配方将生胶、炭黑、阻燃剂、助剂、硫化剂依次加入开炼机混炼,辊温保持70 ℃,时间30 min,混炼均匀后薄通下片,然后使用平板硫化机压片硫化,用于检测。

1.3 测试方法

垂直燃烧:采用南京上元分析仪器有限公司CZF-4 垂直燃烧测定仪,按照GB/T 10707—2008进行测试,样品尺寸为125 mm×13 mm×3.2 mm。

氧指数:采用莫帝斯燃烧技术有限公司JF-5智能极限氧指数测定仪,按照GB/T 10707—2008进行测试,样品尺寸为100 mm×10 mm×3.2 mm。

燃烧测试:采用英国FTT 锥形量热仪,按照ISO 5660-1 标准进行测试。将试样底部和边缘用铝薄包裹并水平放置在样品托上,在25 kW/m2热辐照功率下进行测试。试样的尺寸为100 mm×100 mm×6 mm。

表1 天然橡胶及阻燃天然橡胶配方表

烟密度测试:采用英国FTT 烟密度箱,按照ISO 5659-2 标准进行测试。测试辐照功率为25 kW/m2,试样尺寸为75 mm×75 mm×6 mm。

力学性能测试:样品的拉伸强度、拉断伸长率、300%定伸强度等测试参照GB/T 528—2009 执行。

老化性能测试:老化条件为70 ℃,24 h。

压缩永久变形测试:压缩条件为70 ℃,24 h,25%的压缩量。

2 结果与讨论

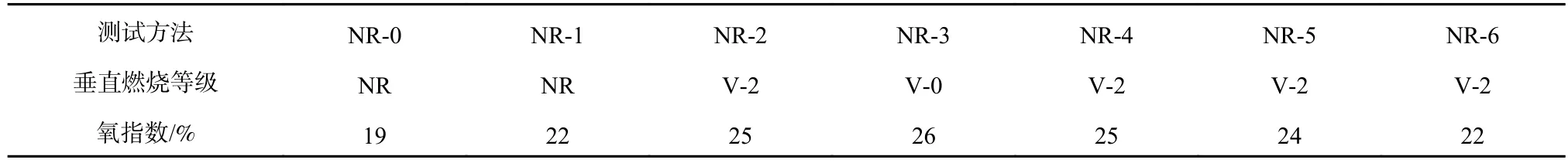

2.1 垂直燃烧和氧指数

对制备的NR 及阻燃NR 样品进行了垂直燃烧以及氧指数测试,初步评估样品的阻燃性能,结果见表2。测试结果表明:天然橡胶本身阻燃性能差,在垂直燃烧测试中会持续燃烧至夹具,且氧指数仅19%;单纯添加氢氧化铝作为阻燃剂,材料的阻燃性能提升并不明显,而次磷酸铝表现出了比氢氧化铝更佳的阻燃效果,NR-2 的氧指数从天然橡胶的19%提升到25%,垂直燃烧通过V-2 等级;采用氢氧化铝和次磷酸铝复配能有效地提升天然橡胶的阻燃性能,其中氢氧化铝100 份、次磷酸铝20 份时,表现出明显的协效效果,NR-3 表现出了最佳的阻燃效果,垂直燃烧通过V-0,氧指数达到26%。

2.2 燃烧性能

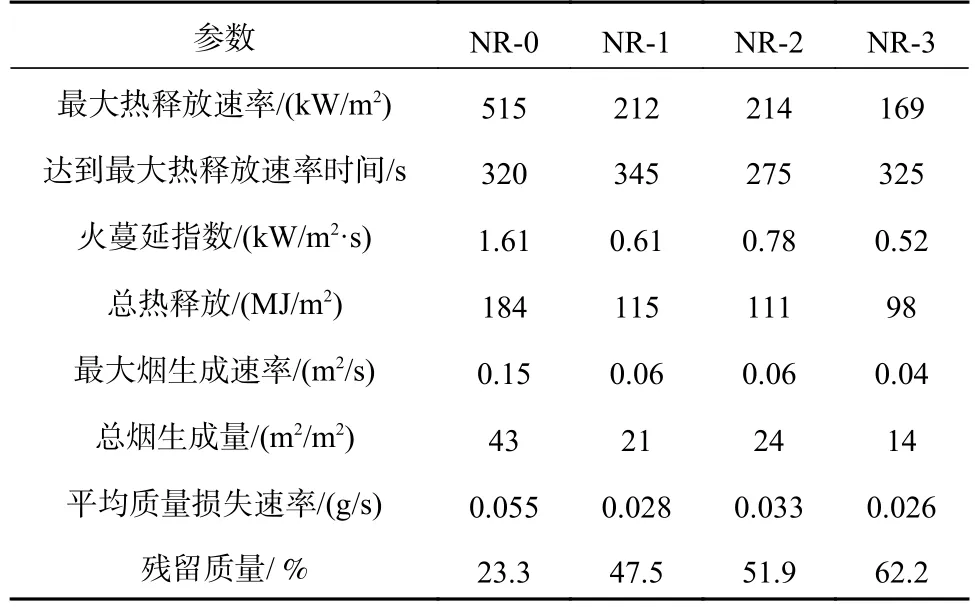

锥形量热仪是目前最理想的小型燃烧性能测试仪器,与真实燃烧环境存在良好的相关性。为了全面评估天然橡胶及阻燃天然橡胶的燃烧性能,对NR-0、NR-1、NR-2、NR-3 进行了锥形量热测试。表3给出了4 个样品的锥形量热数据,包括最大热释放速率、总热释放、平均质量损失速率等。

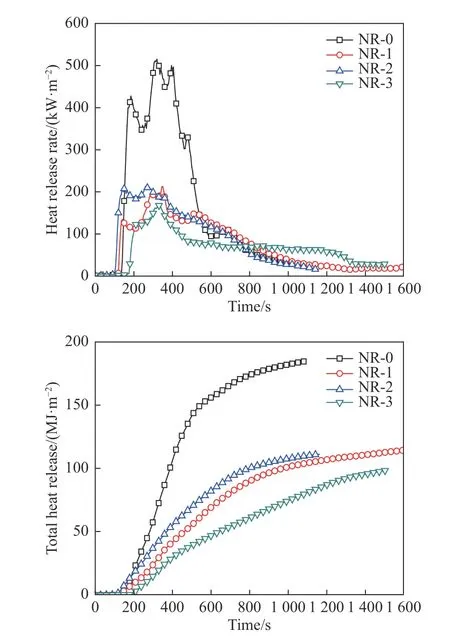

热释放参数是锥形量热分析中最重要的一类参数,它能有效表征材料在燃烧过程中的剧烈程度,从而评估材料燃烧的危害性,包括最大热释放速率、平均热释放速率及总热释放。图1给出了4 个样品在锥形量热测试中的热释放速率曲线以及总热释放曲线。结合表1,可以发现:纯天然橡胶燃烧被点燃后热释放速率急剧上升,热释放速率峰值高达515 kW/m2,说明天然橡胶的燃烧非常剧烈,这在火灾中将不利于火灾的扑灭以及人们的逃生;加入阻燃剂后,NR-1和NR-2 的最大热释放速率值分别降低至212和214 kW/m2,说明氢氧化铝和次磷酸铝均对天然橡胶有着良好阻燃性能,能有效降低天然橡胶的热释放;相比单独添加氢氧化铝或者次磷酸铝,次磷酸铝协效氢氧化铝阻燃天然橡胶的热释放速率峰值进一步降低到169 kW/m2,说明次磷酸铝和氢氧化铝之间存在良好的协效作用,两者协同使用能进一步提升天然橡胶的阻燃性能。总热释放反映了材料在测试期间一共释放出的热量,能在一定程度上反映材料的燃烧性能。纯天然橡胶总共释放184 MJ/m2的热量,而在添加阻燃剂后,从总热释放曲线看出,NR-1、NR-2、NR-3样品的热释放量增长速率有所减缓,且最终总热释放分别降低到115、111和98 MJ/m2。这说明阻燃剂添加能延缓材料的燃烧趋势,并降低最终总热释放,其中次磷酸铝协效氢氧化铝效果最佳。

表2 天然橡胶、阻燃天然橡胶的垂直燃烧和氧指数测试结果

表3 天然橡胶及阻燃天然橡胶的锥形量热数据

图1 天然橡胶及阻燃天然橡胶的热释放速率(上)及总热释放曲线(下)

为了进一步测评4 个样品的火灾安全性,火蔓延指数被引入。火蔓延指数由材料最大热释放速率除以到达最大热释放速率的时间而得,用于评估材料的火蔓延趋势。火蔓延指数越小,说明材料火蔓延越慢,火灾安全性越高。NR-0、NR-1、NR-2和NR-3 样品的火蔓延指数分别为1.61、0.61、0.78和0.52。天然橡胶的火蔓延指数高,氢氧化铝或次磷酸铝加入后降低了材料的火蔓延指数,提高了材料的火灾安全性。当两者协同使用时,火蔓延指数进一步降低,说明次磷酸铝协效氢氧化铝阻燃天然橡胶的火灾安全性最高。

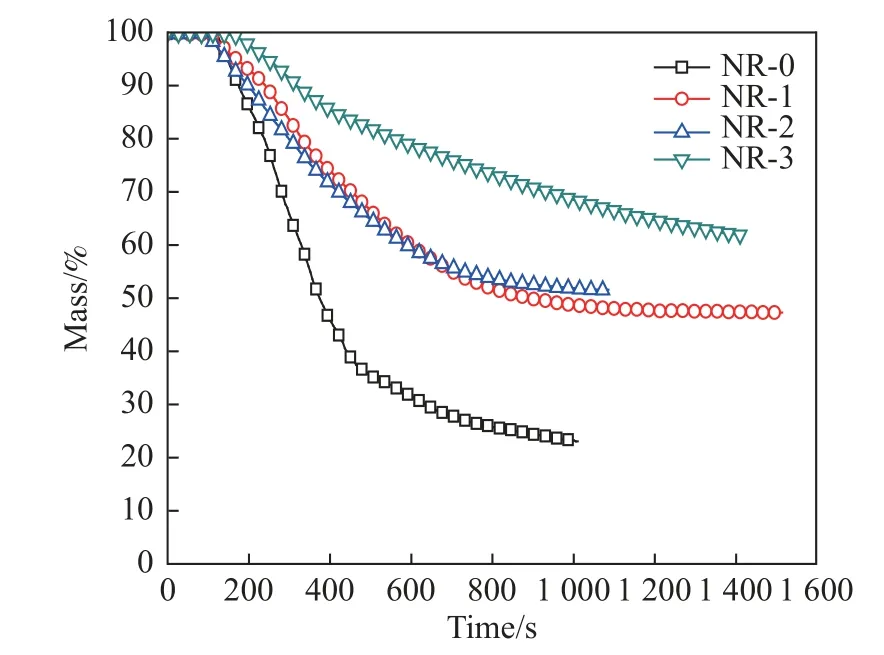

质量损失速率是指材料在燃烧过程中质量降低的速度,以定量方式表现了材料在燃烧过程中的分解损失快慢。图2给出了4 个样品的质量损失曲线。由图可知:天然橡胶质量损失较快,平均质量损失速率达0.055 g/s,最终残留质量23.3%,说明其在燃烧过程中迅速分解,产生可燃小分子,这也是其具有高热释放速率的原因;相比天然橡胶,NR-1和NR-2 的质量损失明显减慢,平均质量损失速率分别为0.028 g/s和0.033 g/s,说明阻燃剂的加入延缓了材料的分解,从而抑制了材料的热释放;NR-1和NR-2 在锥形量热测试中的最终残留质量高达47.5%和51.9%,说明阻燃剂在材料燃烧过程中生成了保护炭层,起到隔热隔氧的作用,减缓材料的热分解以及热释放,从而达到阻燃作用;NR-3 具有最低的平均质量损失速率和最高的最终残留质量,说明次磷酸铝和氢氧化铝协同使用形成的保护炭层比两种阻燃剂单独使用形成的保护炭层的质量更好,该炭层能在燃烧过程中更好地保护下方的基材,从而使得NR-3 具有更低的质量损失速率和更高的残留质量。

图2 天然橡胶及阻燃天然橡胶的质量损失曲线

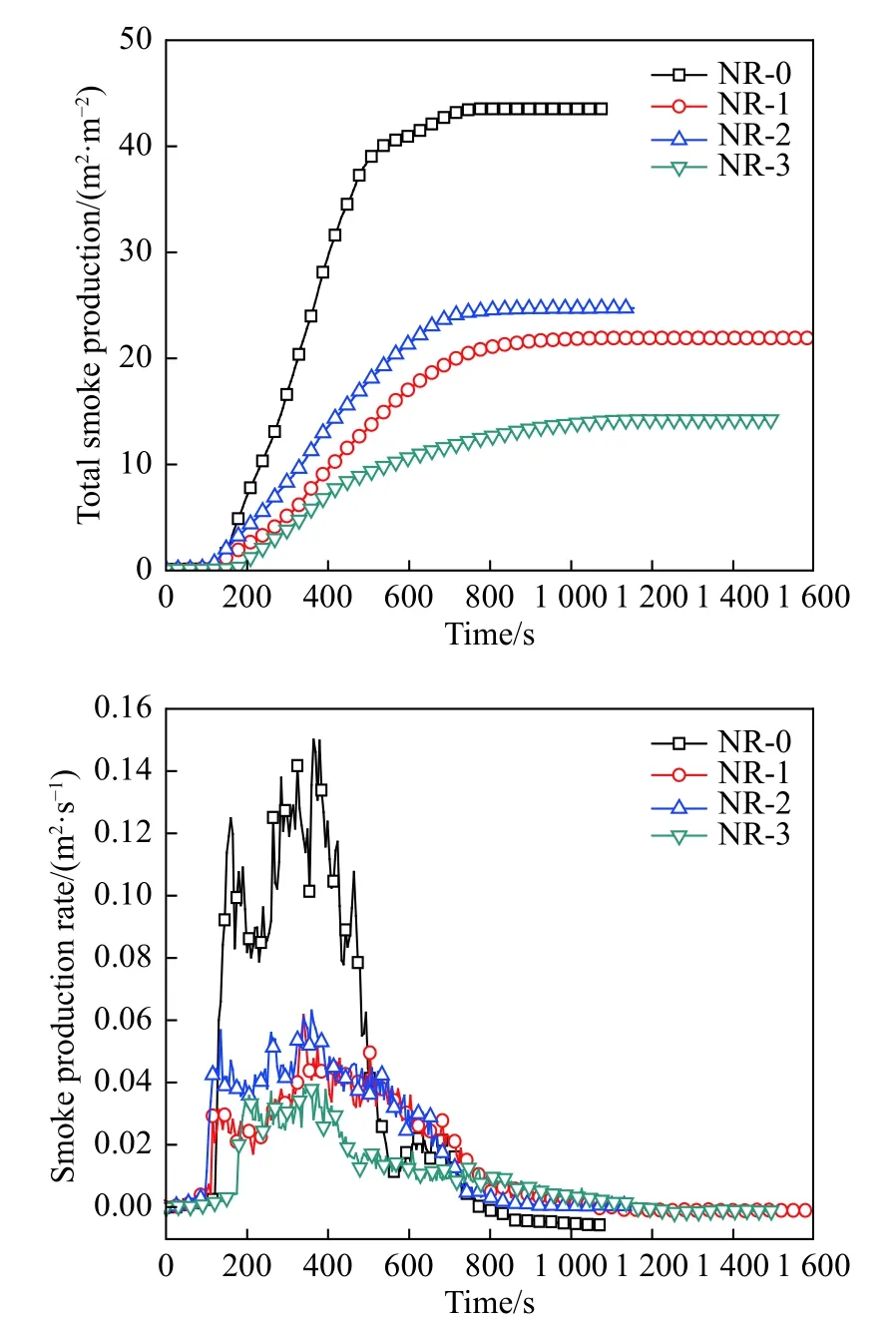

有研究表明,在火灾中致死的主要因素是材料燃烧中产生的烟雾,而并非火焰及热量,因此研究材料燃烧过程的烟生成有重要的意义。锥形量热中的烟气参数可以反映材料燃烧的完全程度、生烟大小及定性评判材料的火灾毒性。图3给出了4 个样品的烟生成速率曲线以及总烟生成曲线。结合表2,可以看出:纯天然橡胶在燃烧过程中会释放大量的烟雾,最大烟生成速率达0.15 m2/s,总烟生成量高达43 m2/m2;而氢氧化铝或次磷酸铝的加入能有效抑制天然橡胶在燃烧过程中的烟生成,NR-1和NR-2 的最大烟生成速率均下降至0.06 m2/s,总烟生成量也分别降低到21 m2/m2和24 m2/m2,相比纯天然橡胶分别下降51%和44%;当次磷酸铝与氢氧化铝协同使用时,对橡胶的抑烟效果达到最佳,NR-3 的最大烟生成速率和总烟生成量分别低至0.026 m2/s和14 m2/m2,相比纯天然橡胶分别下降73%和67%。

图3 天然橡胶及阻燃天然橡胶的烟生成速率(上)及总烟生成曲线(下)

2.3 力学性能

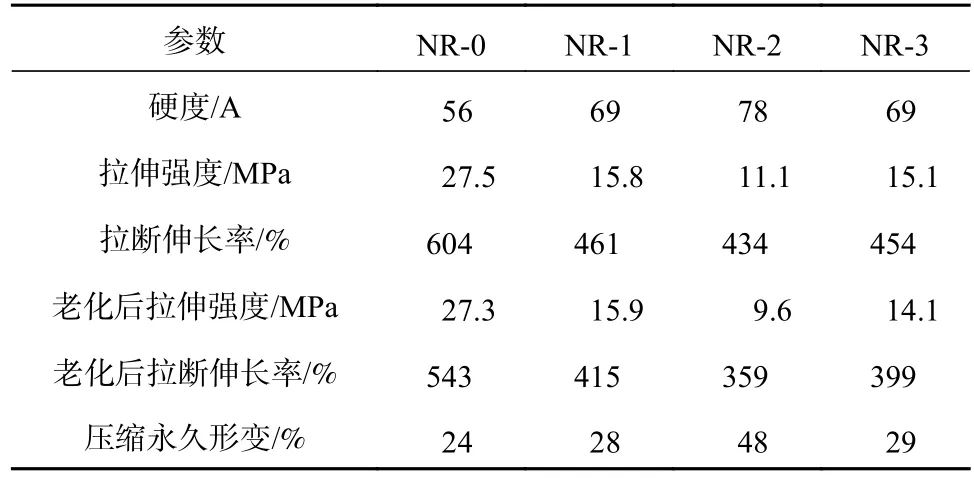

力学性能是橡胶材料最重要的性能。当对橡胶进行阻燃处理时,阻燃剂的加入往往会恶化橡胶材料的力学性能,因此如何保持橡胶材料阻燃性能与力学性能的平衡是当今橡胶研究者急需解决的问题。本文对天然橡胶以及阻燃天然橡胶的力学性能进行测试,结果见表4。

表4 天然橡胶及阻燃天然橡胶的力学性能数据

由力学性能数据可以看出,对于阻燃天然橡胶,阻燃剂的加入提高了天然橡胶的硬度,降低了其正常情况下以及老化后的拉伸强度和拉断伸长率。这主要是阻燃剂属于刚性粒子,其加入提高了橡胶的硬度,且在拉伸过程中会造成应力集中,从而使其更容易断裂。此外,阻燃剂的存在降低了橡胶的回弹性,使得阻燃天然橡胶的压缩永久形变相比天然橡胶有所下降。对于不同阻燃天然橡胶体系,氢氧化铝对天然橡胶力学性能有一定降低,但降低幅度不大,在120 份的添加量下,仍然保持了15.8 MPa 的拉伸强度以及461%的拉断伸长率,物理性能能满足大多数使用情况的要求(一般来说轨道交通领域橡胶材料要求拉伸强度在15 MPa,压缩永久形变不高于30%)。而120 份次磷酸铝的加入则极大地恶化了天然橡胶的各项力学性能,硬度大幅上升,拉伸强度大幅下降,压缩永久形变大幅提高,说明与氢氧化铝相比,次磷酸铝与天然橡胶的相容性更差,其阻燃的天然橡胶无法满足使用要求。次磷酸铝协效氢氧化铝阻燃天然橡胶的拉伸强度为15.1 MPa,拉断伸长率为454%,压缩永久形变为29%,与氢氧化铝单独阻燃天然橡胶相比稍有下降,但是远优于次磷酸铝单独阻燃天然橡胶,仍然保持了较高的水平。

3 结论

本文分别制备了氢氧化铝、次磷酸铝以及次磷酸铝协效氢氧化铝阻燃天然橡胶,并使用锥形量热测试对其阻燃性能进行分析,得到以下结论。

1)天然橡胶本身阻燃性能差,在垂直燃烧测试中会持续燃烧至夹具,且氧指数仅19%。次磷酸铝、氢氧化铝的加入能提高材料的阻燃性能,而且氢氧化铝100 份、次磷酸铝20 份时,表现出了明显的协效效果,垂直燃烧通过V-0,氧指数达到26%。

2)不同阻燃体系的加入均能大幅降低天然橡胶的热释放、烟生成以及质量损失速率。其中,次磷酸铝协同氢氧化铝使用时表现出了比氢氧化铝或者次磷酸铝单独使用时更佳的阻燃效果:20 份次磷酸铝协效100 份氢氧化铝的添加能使天然橡胶的最大热释放速率从515 kW/m2降低至169 kW/m2,总烟生成量从43 m2/m2降低到14 m2/m2。这说明氢氧化铝与次磷酸铝协同阻燃天然橡胶时具有正面的协效作用,能生成更好的保护炭层来保护下方基材,达到提高天然橡胶阻燃性能的效果,同时减少了燃烧过程中的总烟量。

3)对天然橡胶及阻燃天然橡胶的力学性能测试结果表明:次磷酸铝与天然橡胶相容性差,大幅恶化橡胶材料的力学性能;氢氧化铝单独使用以及次磷酸铝协同氢氧化铝使用虽然也会降低橡胶材料的力学性能,但总体仍保持较高的水平:拉伸强度大于15 MPa,永久压缩形变小于30%。