高温合金涡轮盘粗拉刀修磨研究

关彦齐,于广滨,朱金鸣,胡清明,孙丹丹

(1.齐齐哈尔大学机电工程学院,黑龙江齐齐哈尔 161000;2.哈尔滨工业大学机电工程学院,黑龙江哈尔滨 150001;3.中国船舶集团有限公司第七〇三研究所,黑龙江哈尔滨 150078)

0 前言

燃气轮机的动力涡轮转子是其关键核心部件,通过盘和盘、盘和轴之间以内、外圆面和端面配合定位,利用高强度精密锥螺栓连接成整体转子,如图1所示。其中,动力涡轮盘是燃机中重要的热端承力部件,需要在较高的温度下长时间承受巨大的离心力和热应力,因此对其材料力学性能要求极高。

图1 某型燃机动力涡轮盘所属的涡轮转子

涡轮盘枞树形榫槽在拉削时采用粗拉削和精拉削的方式,即粗拉削时每个齿切下大量金属,不参加榫齿齿形的成型加工,如图2所示;精拉削时每个齿切下的金属和被拉削表面的最终轮廓类似,直至最后一把精刀拉削完成,形成枞树形榫槽。粗拉削时,去除金属余量多,且材料加工难度大,易造成刀具破损,甚至是断裂。在涡轮盘拉削时应经常对粗拉刀进行修磨以保证生产质量和效率。本文作者以粗拉刀修磨为基础,利用刀具修磨进行补偿,提出一套切实可行的拉刀修磨方法。

图2 某型燃机动力涡轮盘粗拉削

1 拉刀失效形式分析

拉刀在加工过程中不可避免地会产生一些失效现象,如刀具磨损、破损、崩刃、断裂等,如图3所示。本文作者系统地分析这些容易引起拉刀失效的现象,并总结出改进的措施,进而提高拉刀的使用寿命和减少修磨次数。

图3 动力涡轮盘粗拉刀崩刃放大图

(1)毛坯

通常工件硬度为180~210HB时,切削性能良好,拉削的质量尚佳。GH4698高温合金涡轮盘的硬度为285~341HB,硬度较高。如果材料太硬,刀具与工件的接触面容易受到很大的压力,易导致被加工零件与刀具的侧面形成冷焊,进而会导致拉刀在加工时磨损加剧,严重时刀具会断裂。若毛坯的金相组织分布不均,热处理后软、硬区域分布亦不相同,拉削时拉刀向硬度较小的方向侧倾,此时拉刀所受的径向切削力不平衡而造成拉刀损坏。涡轮盘毛坯入厂前,检验人员应按照技术协议逐项复查,确保毛坯质量,拉床操作人员可根据拉削时产生的切屑形状判定轮盘的可拉削性,若形状为卷形,说明轮盘的可拉削性尚佳,若形状为碎屑,则不建议该零件进行后续拉削。

(2)拉刀设计

拉刀是封闭式刀具的一种,若存屑位置不足或形状不合理,会将切屑卡在容屑槽内,这时拉削力急剧增加,拉刀磨损加快,极易造成崩刃,甚至拉刀损毁。拉刀切削刃的粗糙度也应进行控制,刀刃粗糙度值越大,摩擦力就越大,导致拉刀寿命下降。齿升量也是考量拉刀的重要指标之一,若选取不当会使拉削力不平均,拉削时将产生振动,严重时拉刀将折断。

(3)拉刀制造

GH4698高温合金的综合素质较好,对拉削刀具的制造有较高要求,刀具应该满足高的耐热性、足够的强度和韧性、良好的红硬性和耐磨性、良好的化学稳定性、良好的导热性和耐热冲击性能。综合考虑到成本和性能,涡轮盘粗拉刀采用CPM-T15粉末冶金高速钢。粉末冶金高速钢T15具有基体强度高、韧性强、红硬性好、耐磨性强、性价比高的特点,热处理淬火后硬度能达到 66~68HRC,强度和耐磨性约为传统高速钢刀具的数倍。刀具毛坯热处理前,应先加工刀体、齿槽等,并进行探伤检查。刀具制造过程中,粉末冶金高速钢刀具的热处理是关键工艺之一,直接影响刀具强度和韧性。拉刀入场前需按技术协议逐项检查,尤其是无损探伤,能有效避免拉削时打齿、崩刃。

(4)拉削工艺

拉削时如速度过快,拉刀的瞬间切削力将急剧增加,刀刃的温度也将快速升高,这会大大增加崩刃的风险,也会减少拉刀使用寿命。CPM-T15粉末冶金拉刀粗拉时速度保持4~8 m/min,零件的强度越低,则速度在上述范围内取越大值。涡轮盘在拉削时,一般采用非标夹具,虽然成本较高但可以满足拉削装夹需求,拉削时轮盘移动或拉刀基准面垂直度超差,会造成拉刀径向产生较大的弯曲应力,从而使拉刀断裂。

(5)机床因素

若机床的刚性差、功率较低容易在加工时产生振动从而使刀具崩刃甚至折断,所以可使用刚度和性能都较好的设备拉削。同时,也应选择定位精度高的拉床进行轮盘拉削。

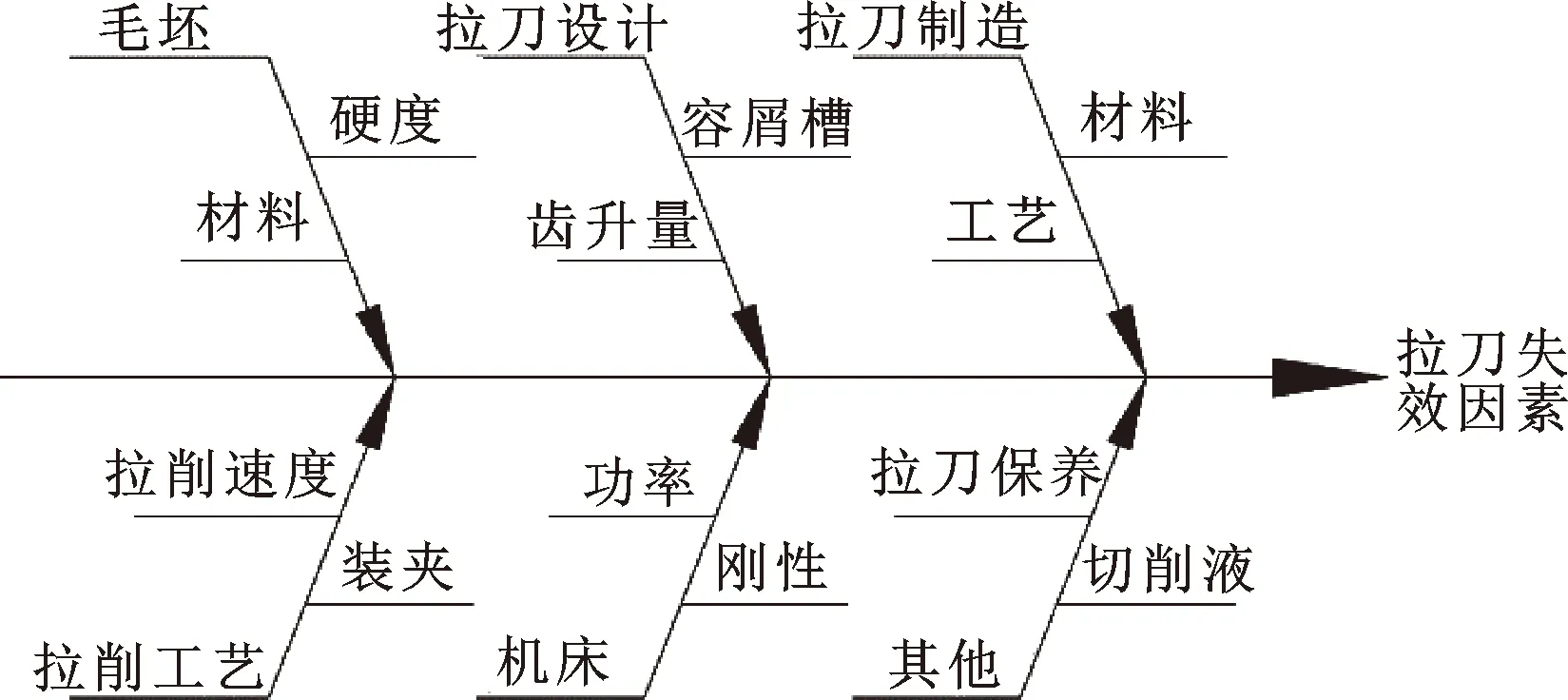

除上述因素外,拉削切削液的选择、拉刀的保养、工件的散热情况、环境的温度等因素也会对拉刀寿命造成不同程度的影响,具体影响因素如图4所示。

图4 拉刀失效因素

2 拉刀修磨仿真分析

拉刀修磨时,大部分的热量被传入拉刀中,这些传入的热量会在表面聚集,尚未扩散就在刀具表面形成局部高温,温度可达1 000 ℃。如果磨削参数选择不合理,将使拉刀修磨时的表面温度跨越相变温度,拉刀的微观组织将产生改变,形成退火或者烧伤,刀刃的强度和硬度都会下降,进而加剧刀具的磨损,导致拉刀的寿命大幅度降低。

如通过现有的公式计算磨削温度,工作量会非常大,计算过程也很繁琐,所以利用计算机对实际工况进行仿真分析已成为工程应用中的一种方法。本文作者利用数值仿真技术,模拟磨削过程的温度场,并分析不同磨削条件对温度场的影响。

2.1 拉刀磨削时的热流密度

在磨削时,磨削液难以进入局部磨削区,因此在磨削时磨削液带走的磨削区的热量非常少。同时,磨削时拉刀的表面温度很高,当磨削液温度变高达到沸腾时,磨削液与工件表面之间的气化现象又构成隔离层,大大减少了磨削液与工件表面之间热量的传递。此次加工为拉刀修磨,一般修磨对金属的去除量较小,磨屑带走的热量也极为有限。因此不考虑上述磨削液和磨屑两种因素的影响。

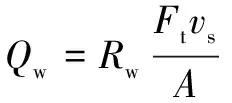

磨削时,流入拉刀表面的热流密度为

式中:为输入拉刀的热流密度百分比;为磨削切向力;为砂轮移动速度;为砂轮与工件的几何接触面积。

根据Hahn模型,砂轮-工件热量分配比为

2.2 拉刀修磨温度场仿真

在拉刀的修磨过程中,切削深度较小,可以忽略磨削深度对温度的影响,将工件已加工表面和未加工表面看成是同一表面。此节利用拉刀的三维模型进行温度场仿真。

材料性能与相关条件修磨试验采用CMP-T15粉末冶金高速钢,其材料属性如表1所示。

表1 CMP-T15拉刀的材料属性

在修磨的过程中,工艺参数对刀具温度的影响较大。因此,分别取砂轮线速度为 30、40、50 m/s,砂轮的进给速度为2、3、4 m/min对拉刀进行修磨温度场仿真综合试验。

拉刀单个齿的温度场可以代表其余齿修磨时的状态,因此建立拉刀模型时将其简化,利用Workbench 中Mesh功能对模型进行网格划分,网格选择为8节点6面体单元,着重对修磨面的网格进行细化处理,网格划分如图5所示,最终网格的平均值为0.72,符合求解要求。

图5 拉刀简化模型网格划分

通常情况,刀具磨削设备在带有空调的恒温室内,温度为(20±2)℃,则将拉刀修磨时的环境温度设为20 ℃。工件各面与空气进行换热,换热系数通常为5~25 W/(m·K),在工件表面添加一个移动热源。由于Workbench 本身不能直接加载移动热源,把这一过程离散化,短时间内在磨削区加载固定的热流密度,然后在下个时间段将热源转移到下一个磨削区域,同时将上次所分析的结果加载为此次初始条件;采用三角热源模型,通过多次迭代和连续加载,可以得到磨削区温度的分布。

2.3 仿真结果分析

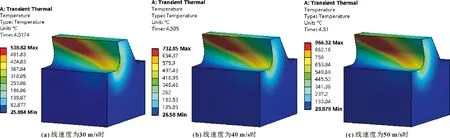

图6所示为砂轮在进给速度为2 m/s的条件下,线速度分别为30、40、50 m/s时磨削过程中的温度场分布情况。可知:磨削的最高温度发生在=4.5 s时,当线速度为50 m/s时刀具最高温度为966.32 ℃,在此温度零件表层金相组织易发生变化,导致烧伤并且热应力相对较大;当线速度为30 m/s时,拉刀的表面最高温度为538.82 ℃,此时零件的金相组织稳定,且热应力较小,故选择砂轮的线速度为30 m/s。

图6 进给速度2 m/s、不同线速度时刀具表面温度场分布

在线速度为30 m/s的条件下,分别对进给速度为3、4 m/min进行温度场仿真,结果如图7所示。可知:当进给速度为3 m/min时,在=3 s时的温度最高,为509.27 ℃;当进给速度为4 m/min时,最高温度为482.48 ℃,发生在=2.3 s,此时温度相对较低,虽然进给速度变快导致热量增多,但磨削时间相对变短,进而出现此种现象。4 m/min时温度相对较低,但瞬时磨削力增大,且3种进给速度对温度的影响较低,综合效率和瞬时磨削力等因素,选择磨削进给速度为3 m/min。

图7 线速度为30 m/s、不同进给速度时刀具表面温度场分布

图8所示为进给速度3 m/min且砂轮线速度30 m/s时刀刃上均布的9个点处随时间变化的温度。可以看出,选定的磨削参数合理。

图8 刀刃最高温度随时间的变化(进给速度3 m/min,砂轮线速度30 m/s)

3 拉刀的修磨

拉刀修磨时应维持刀齿自身的参数,以保证拉刀容屑槽原本的几何形状和尺寸,若几何形状和尺寸有误将造成挤塞现象,这时刀齿易崩断或破损。

拉刀需要修磨时通常分为3种情况:(1)当拉刀破坏时需要修磨,如崩刃、磨损等;(2)拉削过程中出现异常,如榫槽表面与原表面相比变得粗糙、切削力增大、拉刀振动异常、拉床异响等,需要对拉刀进行检查,检查后决定拉刀是否需要修磨;(3)拉刀在拉削规定数量的榫槽后必须修磨,即便拉刀尚未出现上述现象也需要修磨,宏观上看不出拉刀的磨损情况,但拉刀已经接近疲劳临界点,若继续拉削,刀具的磨损将会加剧,极易导致刀刃严重磨损,甚至会出现崩刃或刀具折断。

3.1 砂轮的选择

拉刀修磨时需对砂轮的磨料、粒度、结合剂等方面进行综合考量,同时要考虑CPM-T15粉末冶金材料的磨削性能。粗拉刀修磨时采用了磨料为CBN的成型砂轮,如图9所示。它具有高硬度、高韧性、热稳定性好、化学惰性强、导热性好、耐磨性好、寿命长、被加工表面质量好等特点。选择结合剂为陶瓷、粒度为100的砂轮,其综合性价比较好,适合此类材料粗拉刀的修磨。

图9 CBN成型砂轮

3.2 磨削液的选择

磨削液具有润滑、冷却、清洗等作用,同时也要考虑抗腐蚀性、有害性、安全性等。拉刀在修磨时会产生高温,CBN砂轮在水基磨削液中会发生水解反应,使磨粒晶形遭到破坏,加速砂轮的磨损,所以磨削时应用油性冷却液。油冷方式不仅可以降温,而且还有很好的润滑功能,能使砂轮更不易磨损,所以磨削T15材料的粗拉刀采用高压油基磨削液。

3.3 拉刀的磨削加工

一般情况下,修磨拉刀的前角便可继续使用。拉刀修磨前应先对拉刀的刀刃、前刀面进行清理,防止有切屑、积屑瘤,清理后将拉刀放到ArthurKlink数控拉刀磨床的工作台上,通过磁力将拉刀吸附到工作台上。如图10(a)所示,修磨前进行对刀,通过第2.3节确定的磨削参数进行修磨,如图10(b)所示。修磨后对拉刀刃口进行目视检查,确认崩刃、破损部位已修磨完成,如图11所示。

图10 拉刀修磨前对刀及修磨

图11 修磨后的拉刀

磨削后,切齿的前后角若很小,则摩擦力变大,切削力增大,需要检查角度是否符合要求。同时拉刀刃口通常会有翻向后刀面的毛刺,若毛刺清理不到位,不但影响拉刀的尺寸,也会在拉削过程中产生勒刀现象,严重时拉刀将会折断。清理毛刺后对拉刀进行消磁探伤处理。具体拉刀修磨流程如图12所示。

图12 拉刀修磨流程

4 结论

本文作者分析了拉刀的失效形式并提出一定的解决方法,同时对粗拉刀磨削时的温度场进行分析,确定了拉刀修磨的工艺参数。利用确定的磨削参数对粗拉刀进行了修磨加工,且确定了砂轮种类、切削液种类及修磨工艺过程,保证了粗拉刀的修磨质量,为拉刀的修磨提供了参考。