采用仿秋沙鸭翼型叶片贯流风机的气动性能数值研究

秋沙鸭作为自然界中飞行速度较快的鸟类之一,在数万年进化过程的自然竞争中逐渐演化出符合空气动力学特征的流线型身躯及羽翼,帮助其在长距离迁徙中保持高效飞行状态以节省体力,也使其能够快速靠近并抓捕鱼类和昆虫。研究表明,秋沙鸭翅膀翼型具有下表面弯度较大、弦向厚度较大的特点

,在运动过程中能够在翼型上下两侧产生较大压力差,从而获得较高升阻比,提升飞行效率,降低能耗损失。因此,研究秋沙鸭翼型特征并将其应用于叶轮机械设计,对于改善设备气动性能,提升运行效率具有重要价值。

贯流风机因其送风距离较长、出风状态均匀等特点被广泛应用于空调领域。由于其内部流场具有独特的偏心涡特征,并且气流两次横贯穿过叶轮叶道,使贯流风机的内部流场研究和叶轮结构设计具有较大难度。早期贯流风机主要通过理论分析、实验测试和可视化技术进行研究

。随着计算流体动力学的发展,CFD数值分析技术逐渐在流场模拟及仿真计算领域被广泛应用,也为风机内部流场研究及相关结构设计提供了新的方法。由于贯流风机通常具有较大轴向长度,研究者出于简化计算目的,常使用二维模型

或三维简化模型

代替三维整体模型进行贯流风机流场分析。然而,二维数值计算仅能模拟贯流风机某一截面流场特征,对于由导风板、叶轮中盘、叶轮交错角等轴向不均匀特征引起的轴向流动变化无法进行仿真分析,在实际产品设计中会产生一定偏差。刘敏

对无叶轮交错角的直叶片贯流风机分别进行了二维、三维计算,结果显示两种物理模型计算风量误差超过11%。伍礼兵

采用二维模型模拟某款空调室内机,计算风量与实测结果误差为10%,计算噪声与实测结果误差为8.3%。Wu等

分别将直叶片、带拔模角的直叶片和带叶轮交错角的直叶片应用于贯流风机并进行了二维、三维计算,结果显示采用直叶片的贯流风机的二维、三维计算结果相差最小,具有叶轮交错角的贯流风机二维、三维计算结果相差最大。因此,针对具有导风板、叶轮中盘、叶轮交错角等轴向不均匀特征的贯流风机,采用三维模型进行数值分析是十分必要的。

叶轮作为贯流风机内部主要做功部件,其结构特征对于风机性能具有直接影响。贯流风机叶轮优化的常规方向主要是针对叶轮吸气角

、叶片数

、叶轮内外径比

、叶片内外周角

、叶片扭曲角

等叶片特征参数进行优化,在叶片结构方面也有针对叶片中弧线分布

、叶片斜度

、尾缘结构

的设计研究。近年来,部分研究者对自然界中鸟类、鱼类外形及运动特征进行提取,并为叶轮机械的叶片型线设计提供了经验和指导。华欣

将海鸥翼型应用于风力机叶片设计,减少了叶片旋转过程中的附面层分离,提高了叶片效率。王梦豪等

将长耳鸮翼型应用于离心风机叶片仿生设计,有效改善了叶片表面流动分离现象。熊仲营等

采用仿鱼形叶片使多翼离心风机风量增大12.5%,效率提升5.65%。Zhu等

将鸮、海鸥、秋沙鸭、水鸭等4种鸟类翼型应用于船用螺旋桨叶片设计,数值结果显示:仿生螺旋桨提高了船舶螺旋桨效率,并减弱了叶尖涡强度。上述研究表明叶片仿生设计对改善叶轮机械性能具有显著效果,但在贯流风机方面,关于仿生应用的研究目前相对较少。

所有的知识服务,最后落脚点都是人。因此,服务商普遍提供学者服务,通过机器自动生成学者页面辅助学者认证自主添加方式,汇总研究人员的所有研究成果,评估并展示其科研能力,挖掘其社会关系,帮助其发现合适的合作者以解决复杂的研究问题;发现同类,拓展人脉圈;展示其影响力以获取基金资助等。

针对改善空调室内机用贯流风机气动性能、降低风机功耗的目标,本文通过逆向工程方法提取了秋沙鸭翅膀展向40%截面翼型特征,基于加工条件及强度需求进行叶片改型后应用于贯流风机叶片设计。随后采用三维模型进行数值计算,研究了仿秋沙鸭翼型叶片对贯流风机内部流场的影响,并对比了具有不同叶轮交错角的仿秋沙鸭翼型叶轮的性能差异。最后,结合实验测试验证了仿秋沙鸭翼型叶轮对贯流风机功耗损失的控制。

1 数值计算方法

1.1 物理模型及网格划分

式中:

为空气密度;

为空气动力黏度;

为翅片宽度。

首届学员毕业后仅仅发表1篇文章,1项科研立项,无升级为担任行政职务的学员。2017年平均每人发表1篇文章,科研立项共7项,升职担任行政职务者7人,总成果达91.67%。

选取具有较优空气动力学特性的秋沙鸭作为仿生对象,根据Liu等

采用激光扫描方法得到的秋沙鸭翅膀数据,通过Birnbaum-Glauert方程得到翼型中弧线特征及厚度分布。

决策人员构造直接影响矩阵如表4所示。将CFGJ转换为PD-HFLTS,并对评估信息进行冲突水平判定与调整,确定冲突水平依次为0.056,0.056,0.083,0.083,均小于群体冲突水平阈值因此群体评估信息的冲突水平在合理范围内;利用PD-HF-WA确定群体直接影响矩阵DI=(diny)4×4,如表5所示;将DI=(diny)4×4等价转换为EDI=(ediny)4×4,进而求得规范化综合影响矩阵为NTDI=(ntdiny)4×4,结果如表6所示。

为保证数值模拟准确性,本文首先对计算域进行网格无关性验证,结果如图4所示。当总网格数超过4 400万时,贯流风机的计算风量变化量小于1%,认为网格数对数值计算结果的影响可忽略,最终选定计算模型总网格数为4 448万,其中静止域网格数为2 035万,叶轮区网格数为2 413万。

批注大致分类为眉批(批在书头上)、旁批(批在字、词、句的旁边,文字右侧)、夹批(批在字行的中间)和尾批(批在一段或全文之后)。

1.2 流场计算

采用商用软件ANSYS Fluent对贯流风机内部流域进行数值计算。控制方程为Navier-Stokes方程,湍流模型选用Realizable

-

模型,近壁面函数采用Standard Wall模型,压力速度耦合采用SIMPIEC格式。对流项使用二阶迎风格式,压力和扩散项为中心差分格式。进出口均给定压力边界条件,进口总压设置为101 325 Pa,出口静压设置为101 325 Pa。叶轮区设置为旋转区域,采用Frame Motion模型,其他区域为静止区域,动静交界面设置为interface。设定计算收敛残差为10

。

由于换热器结构包含多组翅片,直接模拟难度较大,数值计算中通常采用多孔介质模型模拟换热器对流场的影响

。不同流速下的换热器阻力可通过换热器两侧的压力变化表示,具体表达式如下

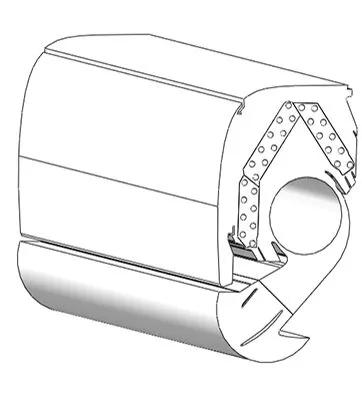

根据空调室外机风道系统结构对贯流风机流体区域进行三维建模,如图2所示。数值建模过程中对除尘网等结构进行简化处理,保留换热器、导风板及叶轮中盘。流体区域共包括进口区、换热器区、蜗壳区、叶轮区、叶轮内部区、出口区等6个部分。

噪声测试依据GB/T 7725—2004《房间空气调节器》规定进行实验设置。测试环境为专业半消音室,实验室本底噪声为17.0 dB,噪声测试精度为±0.2 dB。噪声测试系统包括声压传感器、前置放大器、数据采集系统及噪声分析软件等。测试过程中将空调室外机进行悬挂放置以模拟其使用环境特征,噪声测试点布置在距离空调前面板水平方向1 m,距离空调出口垂直方向1 m的位置。噪声数据经分析软件处理后进行读取。

Δ

=

+

(1)

式中:Δ

为换热器两侧压降;

为流过换热器气流流速;

、

为方程系数。

多孔介质模型的黏性系数

和惯性系数

满足如下关系式

(2)

(3)

本文选取某空调室内机用贯流风机作为研究对象,其主要部件包括空调壳体、蜗舌、换热器、叶轮、出口导风板等,如图1所示。其中,叶轮沿轴向分为10节,各节间叶轮交错角为3.7°,叶片呈不等距分布。

不必在每笔交易之前都进行资信调查,多数时候厂家可直接参考已设定的经销商信用额度做决策。对于欠款较多或超过信用额度的经销商,必须定期进行资信调查;至于在信用额度内或欠款较少的经销商,则不必经常大费周折,可采取不定期方式,进行小范围的资信调查,从而节省资信调查的人力、物力和时间等成本。

通过建立换热器单翅片模型,采用数值计算获得换热器两侧流速和压降关系,如图5所示。结合上述公式及换热器的流速-压降曲线,计算得出换热器的黏性系数为1.6×10

m

,惯性系数为270 m

。

2 实验测试

空调室内机气动性能及噪声测试如图6所示。气动性能测试依据GB/T 1236—2017《工业通风机用标准化风道性能试验》规定进行实验设置。气动性能测试系统型号为FL-2 ISO,主要包括风室、喷嘴、辅助风机、差压变送器、温度传感器、数据采集装置等。测试对象为带有贯流风机的空调室内机,其内部结构与数值建模保持一致,便于测试结果与数值结果进行对比。测试过程中,将空调室内机放置于风室入口并密封连接段以保证室内机出风口为风室唯一进气端。针对不同转速工况,利用测试软件监测喷嘴流速并通过电控系统更换喷嘴数量及喷嘴大小以调节风室内压差,由数据采集系统获取各工况下的气动实验数据。

土木工程的项目施工过程有很强的流动性,当前施工工程规模不断扩大,造成了当前土木工程的施工地点往往不固定,施工中需要进行多次的移动。同时,土木工程中施工人员大都未能经过完善的训练和学习,专业施工技术的缺乏使得土木工程施工技术使用存在不足,且施工人员流动性强。这两类问题往往造成了施工内容和施工质量的不稳定,直接影响了土木工程施工效率和施工质量。

空调原型机不同转速工况的数值计算风量与实验测试结果对比如图7所示。从图中可以看出,数值计算所得空调原型机转速-风量曲线与实验测试结果具有相同变化趋势,二者绝对误差随转速增大而增大。在最低转速800 r·min

工况,原型机数值计算风量为358 m

·h

,实验测试风量为348 m

·h

,此时二者相对误差最小,为2.9%;在最高转速1 240 r·min

工况,原型机数值计算风量为614 m

·h

,相比于实验测试结果增大了27 m

·h

。相对误差最大值出现在转速940 r·min

工况,此时原型机实验测试风量为424 m

·h

,数值计算结果增大了4.7%。总体而言,针对该空调原型机的数值计算和实验测试结果的绝对误差随转速增大而增大,相对误差基本呈现随转速增大而增大趋势。多孔介质模型的应用、数值建模的准确性等都是影响计算误差的原因。在空调原型机全工况范围内,数值计算的相对误差最大值4.7%小于工程要求的5%,认为本文的数值计算方法能够有效模拟贯流风机气动性能。

3 仿秋沙鸭翼型叶片设计及应用

3.1 仿生叶片设计

采用商用软件Fluent meshing进行计算域网格划分。由于贯流风机叶轮轴向尺寸较大,且各节间具有叶轮交错角,常规网格划分方法会使总网格数过大。因此,本文对蜗壳区、换热器区、叶轮内部区、进出口区等静止域采用六面体和八面体混合网格处理以控制网格数量,对静止域与叶轮区的交界面进行局部网格加密。叶轮区作为贯流风机内部主要做功区域,采用六面体网格进行划分,网格划分如图3所示,并对叶片表面进行局部加密。

根据文献[25],秋沙鸭翅膀沿展向截取的任一位置处的翼型中弧线坐标最大值

及翼型最大厚度

分布的关系式如下

(4)

(5)

式中:

为秋沙鸭某展向截面位置的翼型弦长;

为选取的秋沙鸭翅膀展向截面位置。廖根华

分析了多种鸟类翅膀翼型的气动性能,发现在各展向截面位置中,约40%截面位置处鸟类翅膀翼型的升阻比特性较好,故本文选取翅膀展向位置

=0.4。

根据关系式(4)和(5)给出的翼型中弧线坐标最大值

及最大厚度

,计算得到秋沙鸭翅膀40%展向截面位置的翼型中弧线的分布坐标

和翼型沿中弧线的厚度

分布如下

(6)

(7)

式中:

=

表示该展向截面位置的翼型弦长相对位置;

、

为约束该展向截面翼型的多项式系数。对于秋沙鸭翼型,

取值分别为

=3.938 5,

=0.746 6,

=1.840;

取值分别为

=-23.174 3,

=58.305 7,

=-64.367 4,

=25.762 9。

秋沙鸭翅膀该展向截面位置的翼型上、下侧型线坐标

、

计算方程如下

=

+

(8)

=

-

(9)

根据上述各式,提取并重构秋沙鸭翅膀展向40%截面位置处的仿生翼型,翼型型线及厚度分布特征如图8所示。从图中可以看出,秋沙鸭翼型型线在90%弦长位置附近发生交叉,使靠近尾缘附近翼型厚度较小。如果直接应用于贯流风机叶片设计,容易在风机运行过程中引起叶片晃动及破损。此外,研究发现秋沙鸭翼型尾缘附近脱落涡较强,表明该翼型尾缘段气动性能较差

。因此,在贯流风机叶片设计过程中需对秋沙鸭翼型尾缘进行改型。本文基于叶片加工要求,选择弯度较大的秋沙鸭翼型前80%弦长范围内的型线,对尾缘位置进行圆角处理后应用于贯流风机叶片设计。

尾缘改型后的仿秋沙鸭翼型叶片型线和原型叶片型线对比如图9所示。从图中可以看出,仿秋沙鸭翼型叶片上表面型线和下表面型线较原型叶片均弯度增大,能够提升叶片做功能力。仿秋沙鸭翼型叶片前缘附近厚度增大,尾缘附近厚度减小。与原型叶轮相比,仿秋沙鸭翼型叶片从叶片中部到叶片尾缘的厚度变化更加剧烈。

3.2 数值结果及分析

那天之后,她仍旧戴墨镜,上班下班,和我一起吃饭。林全照样在不固定的时间来找她,但与我,总没有说一句话。我想现在这样的状态挺好的,在这个城市,慢慢与一个人熟起来,就像不再把自己隔在铜墙铁壁之间。偶尔林全会留下来吃饭,我便和黄玲一起烹饪,仨人在灯下吃着暖暖的饭菜,常常会喝一杯。

依据秋沙鸭翼型型线设计贯流风机叶片,分别选取2.5°、3.7°、5°叶轮交错角设置3个仿秋沙鸭翼型叶轮,叶片圆周分布角与原型一致。在1 240 r·min

条件工况下各方案数值计算结果如表1所示。采用仿秋沙鸭翼型叶片后,各方案风量较原型风机均提升,其中采用5°叶轮交错角的仿秋沙鸭翼型叶轮风量最大,较原型提升4.5%。

为了对比采用不同叶轮的贯流风机的轴向流场差异,沿风机旋转轴选取叶轮中盘外径位置(

=0.046 m)的环截面,按图10所示的进气侧进行观察。

初中相对于小学来说,心理和身体都有了较大的发展,但是这还是远远不够的,他们的社会经历比较少,还有较大的发展空间。而且这一时期的初中生正处于青春期的阶段,这一阶段的学生是比较叛逆的,且对于学习来说,外界各种各样的事情都对其产生了深深的诱惑。他们认为这些事情比学习有趣,从而对学生丧失兴趣。教师要做的就是在照顾学生身体和心理的情况下,把学生的注意力引入课堂上,激发学生对于学习的兴趣。这时,教师可以运用多种教育方式和多种教育理念,开创多种教育活动,让学生积极参与,提高课堂的参与率。常用的手段首先是全班进行朗诵,体会其中的韵味感情;其次是利用多媒体教学手段进行课堂展示,联系日常生活,减少陌生感等。

采用不同叶轮的贯流风机在

=0.046 m位置环截面的速度分布如图11所示。从图中可以看出,贯流风机流场具有明显的轴向差异,叶轮上侧中盘附近存在局部低速区。这是由于进口气流在中盘对应位置受到阻挡后向中盘两侧分流,与附近的叶道位置进气气流发生交叉,形成局部旋涡阻塞该区域叶道。与原型风机相比,采用仿秋沙鸭翼型叶轮的贯流风机叶轮中盘附近低速区面积减小,即仿生叶片改善了进气侧流动状态,使叶轮进气流速增大,在叶轮下侧流速提升更为明显。与3.7°仿秋沙鸭翼型叶轮相比,采用5°仿秋沙鸭翼型叶轮的低速区分布集中在靠近叶轮中段区域的位置,但速度的轴向分布更加均匀,有利于减弱各节叶轮内气流的相互影响,抑制风机噪声。因此,对于仿秋沙鸭翼型叶轮设计,5°叶轮交错角性能更好。

总之,通过改进加注润滑油后,盘泵可以使柱塞表面因润滑油的保护而减轻锈蚀,同时柱塞和盘根接触面上因润滑油的存在,避免了启泵时因输送介质来不及进入柱塞和盘根工作面造成的干磨现象的发生。

关于中小流域治理与开发的研究一直是热点,成果很多[1-6]。长江下游的一级支流多而短小,水量丰富,受洪涝灾害和水土流失困扰,皖河有代表性。以治水为中心,引导与支持皖河流域水保产业发展,推进流域绿色经济转型,有典型意义。本文探讨皖河流域治水与发展的关系及其相应的政策约束与支持。

为便于观察仿秋沙鸭翼型叶轮对风机内部流场影响,在叶轮旋转域外侧边界上设置采样点,即采样点到圆心距离为46 mm。取流动状态相对稳定的第6节叶轮区中截面

=-0.032 8 m位置,5°仿秋沙鸭翼型叶轮和原型叶轮外圆周径向速度分布如图12所示,其中正值表示速度方向远离圆心,负值表示速度方向指向圆心。原型风机的叶轮主要出口范围为[127°,273°],采用仿秋沙鸭翼型叶轮的贯流风机叶轮主要出口范围为[166°,270°]。采用仿秋沙鸭翼型叶轮后出口范围缩小,但气流流出速度增大,在[222°,256°]范围表现明显。在靠近蜗舌附近,采用仿秋沙鸭翼型叶轮后低速区范围由270°扩大至273°,即该区域的偏心涡范围扩大,偏心涡强度增大,偏心涡外围流速增大,使靠近叶轮进口侧局部[300°,320°]的偏心涡外围气流与进气相互干涉增强,加剧了该区域的阻塞。在叶轮主要进气侧,采用仿秋沙鸭翼型叶轮后[340°,40°]附近区域进气流速增大,这是由于仿秋沙鸭翼型叶轮能够改善进口侧由于负攻角作用导致的附面层堆积及二次流,从而缓解叶道进口侧阻塞状况。仿秋沙鸭翼型叶轮45°附近存在明显回流区,这是由于采用仿秋沙鸭翼型叶轮使风机内部气流流速增大后,不同方向的入口气流在叶轮外侧的交汇作用增强,使局部进气流速降低。采用仿秋沙鸭翼型叶轮后,蜗壳间隙[120°,180°]附近部分气流流出区转为流入区,这是由于偏心涡范围增大后外围裹挟气体范围扩大,使蜗壳间隙附近进出气流相互碰撞作用增强,形成局部旋涡。

考虑轴向不均匀特征影响,监测采用两种叶轮的贯流风机的轴向平均外圆周径向速度分布,如图13所示。基于轴向平均值的两种叶轮进气范围基本相同,但仍可观察到仿秋沙鸭翼型叶轮270°附近低速区较原型叶轮扩大,即偏心涡范围扩大。同时,原本在

=-0.032 8 m位置监测到的蜗壳间隙[120°,180°]附近的气流方向变化已不明显。叶轮进气侧[340°,40°]范围内,仿秋沙鸭翼型叶轮进气流速大于原型叶轮。在叶轮出口侧240°附近,仿秋沙鸭翼型叶轮出口流速也呈现增大特点。值得一提的是,采用5°仿秋沙鸭翼型叶轮的轴向平均外圆周径向速度分布曲线在出气侧[120°,270°]相对原型叶轮呈现明显的波动形状,即对于仿秋沙鸭翼型叶轮该交错角不能够完全消除叶轮流出气流的周期特性,可以进行进一步优化以减弱该波动状态使出口气流与蜗壳壁面的接触碰撞更为均匀,进一步控制风机噪声。

3.3 带仿秋沙鸭翼型叶轮的贯流风机性能测试

选取气动性能最优的5°叶轮交错角仿秋沙鸭翼型叶轮进行模型加工,送风工况条件下,采用仿秋沙鸭翼型叶轮的贯流风机与原型的实验结果对比如图14所示。由图可知,采用仿秋沙鸭翼型叶轮的贯流风机在全风量范围功率均低于原型风机,即仿秋沙鸭翼型叶轮能够改善贯流风机的气动性能,有效降低风机功耗。在500 m

·h

时,采用仿秋沙鸭翼型叶轮的贯流风机的功率降幅达到最大,为3.3%;在最大风量时,采用仿秋沙鸭翼型叶轮的贯流风机功率降低1 W,较原型风机降低2.6%。

制冷工况条件下,采用两种不同叶轮的贯流风机的气动性能及噪声的实验测试结果在表2中列出。从表中可以看到,在不同风档条件下,采用仿秋沙鸭翼型叶轮的贯流风机的风量与原型风机的风量基本相同。但是,当采用仿秋沙鸭翼型叶轮时,贯流风机功率降低,且随着档位降低功率降幅增大,低风档时功率减小0.6 W,相比原型降低2.7%。除中风档外,当贯流风机处于其他3个档位时,采用仿秋沙鸭翼型叶轮后噪声均有一定降低,静音档时噪声降低0.3 dB。

4 结 论

本文以具有较高飞行效率的秋沙鸭作为仿生对象,针对空调器用贯流风机叶片进行仿生设计,采用三维数值计算方法研究了具有不同叶轮交错角的仿秋沙鸭翼型叶轮对贯流风机气动性能和噪声的影响,并结合实验测量结果验证了采用仿秋沙鸭翼型叶片提升贯流风机气动性能的效果,得到的主要结论如下。

(1)三维数值仿真能够有效反映贯流风机内部轴向流动对风机气动性能的影响。叶轮中盘附近受气流碰撞影响存在局部低速区,通过叶片仿生设计和叶轮交错角优化能够改善该区域流场。对于本文的设计,当叶轮交错角为5°时,仿秋沙鸭翼型叶轮的贯流风机的气动性能最优。

(2)采用仿秋沙鸭翼型叶片能够改善贯流风机内部流动状态,增大偏心涡强度,提升叶轮做功能力。在叶轮进口侧,仿秋沙鸭翼型叶片减少了进口侧内圆周位置二次流,提高了叶轮进气速度,缓解了局部阻塞;在叶轮出口侧,仿秋沙鸭翼型叶片增大了出口流速,提高了风机送风效率。

(3)与原型机相比,采用仿秋沙鸭翼型叶片的贯流风机在相同转速下的实验测试风量基本不变。在送风工况条件下,功率最大降低1 W,降幅为3.3%;在制冷工况条件下,功率最大降幅为2.7%,噪声最大降幅为0.3 dB。

:

[1] 李典,刘小民.几种仿生翼型气动性能及噪声特性研究 [J].工程热物理学报,2015,36(12):2629-2632.

LI Dian,LIU Xiaomin.Numerical study on aerodynamic performance and noise characteristic of several bionic airfoils [J].Journal of Engineering Thermophysics,2015,36(12):2629-2632.

[2] YAMAFUJI K.Studies on the flow of the cross-flow impellers:part 1 Experimental study [J].Transactions of the Japan Society of Mechanical Engineers,1975,41(341):189-199.

[3] TAKUSHIMA A,SHINOBU Y,TANAKA S,et al.Flow measurements by laser Doppler velocimeter in a cross flow fan for air-conditioning use [J].ASHRAE Transactions,1990,96(1):497-501.

[4] SHIH Y C,HOU H C,CHIANG H.On similitude of the cross flow fan in a split-type air-conditioner [J].Applied Thermal Engineering,2008,28(14/15):1853-1864.

[5] 舒朝晖,张强,段亚雄.贯流风机叶轮参数的模拟研究 [J].流体机械,2017,45(11):22-28.

SHU Zhaohui,ZHANG Qiang,DUAN Yaxiong.Numerical investigations on the impeller parameters of the cross flow fan [J].Fluid Machinery,2017,45(11):22-28.

[7] ZHANG Weijie,YUAN Jianping,SI Qiaorui,et al.Investigating the in-flow characteristics of multi-operation conditions of cross-flow fan in air conditioning systems [J].Processes,2019,7(12):959.

[8] 刘敏.基于数值模拟及实验的贯流风扇气动噪声特性研究 [D].武汉:华中科技大学,2009.

[9] 伍礼兵.空调室内机风道流场数值模拟优化及实验研究 [D].杭州:浙江大学,2011.

[10] WU C J,LIU D P,PAN J.A study of the aerodynamic and acoustic performance of an indoor unit of a DC-inverter split air-conditioner [J].Applied Acoustics,2012,73(4):415-422.

[11] 李树云,吴俊鸿,高旭.基于CFD的空调室内机的数值模拟 [J].流体机械,2018,46(11):79-83.

LI Shuyun,WU Junhong,GAO Xu.Numerical simulation of indoor unit of air conditioner based on CFD [J].Fluid Machinery,2018,46(11):79-83.

[12] LAZZARETTO A.A criterion to define cross-flow fan design parameters [J].Journal of Fluids Engineering,2003,125(4):680-683.

[13] 庞佑霞,唐勇,梁亮,等.贯流风机结构参数优化组合研究 [J].农业机械学报,2011,42(9):102-107.

PANG Youxia,TANG Yong,LIANG Liang,et al.Optimum combination of structure parameters of cross flow fans [J].Transactions of the Chinese Society for Agricultural Machinery,2011,42(9):102-107.

[14] 张强.空调用贯流风机流场及叶片参数模拟研究 [D].武汉:华中科技大学,2017.

[15] 张师帅,罗亮.内周叶片角对空调用贯流风机性能及噪声的影响 [J].风机技术,2008(1):16-18,22.

ZHANG Shishuai,LUO Liang.Influence of internal blade angle on cross-flow fan performance and noise for air-conditioning [J].Chinese Journal of Turbomachinery,2008(1):16-18,22.

[16] 朱宗铭,邬烈锋,谭华兵,等.贯流风机性能参数实验与扭曲角优化 [J].机械设计与制造,2012(1):203-205.

ZHU Zongming,WU Liefeng,TAN Huabing,et al.Performance parameter experiment of cross flow fans and twisted angle optimization [J].Machinery Design &Manufacture,2012(1):203-205.

[17] 丁炎炎,王军,王威,等.基于Bezier曲线的贯流风机叶型多工况优化研究 [J].华中科技大学学报(自然科学版),2021,49(3):58-62.

DING Yanyan,WANG Jun,WANG Wei,et al.Multi-condition optimization of cross-flow fan based on Bezier curve [J].Journal of Huazhong University of Science and Technology(Natural Science Edition),2021,49(3):58-62.

[18] 王银姣,卢剑伟,江斌,等.利用CFD技术研究叶片斜度对贯流风机性能的影响 [J].合肥工业大学学报(自然科学版),2012,35(7):882-887.

WANG Yinjiao,LU Jianwei,JIANG Bin,et al.Study of the effect of blade slope on cross-flow fan performance using CFD technology [J].Journal of Hefei University of Technology(Natural Science),2012,35(7):882-887.

[19] YAMAKAWA H.Development of high efficiency and low noise cross-flow fans for room air conditioner indoor unit [C]∥ASME 2014 4th Joint US-European Fluids Engineering Division Summer Meeting Collocated with the ASME 2014 12th International Conference on Nanochannels,Microchannels,and Minichannels.New York,NY,USA:ASME,2014:V01BT10A0 24.

[20] 杨彤,钟志尧.贯流风轮尾缘厚度对空调器性能的影响 [J].家电科技,2017(12):64-66.

YANG Tong,ZHONG Zhiyao.Effect of trailing edge thickness of cross fan on air-condition performance [J].Journal of Appliance Science &Technology,2017(12):64-66.

[21] 华欣.海鸥翅翼气动性能研究及其在风力机仿生叶片设计中的应用 [D].长春:吉林大学,2013.

[22] 王梦豪,吴立明,刘小民,等.采用仿鸮翼叶片降低空调用离心风机气动噪声的研究 [J].西安交通大学学报,2018,52(6):55-61.

WANG Menghao,WU Liming,LIU Xiaomin,et al.A study on noise reduction of centrifugal fan in air conditioner by using the bionic blade inspired by the owl wing [J].Journal of Xi’an Jiaotong University,2018,52(6):55-61.

[23] 熊仲营,王梦豪,刘小民,等.采用仿鱼形叶片的多翼离心风机性能研究 [J].西安交通大学学报,2018,52(11):22-29.

XIONG Zhongying,WANG Menghao,LIU Xiaomin,et al.Study on the aerodynamic performance of multi-blade centrifugal fan with bionic blades inspired by carangiform fish [J].Journal of Xi’an Jiaotong University,2018,52(11):22-29.

[24] ZHU Wencai,GAO Hongtao.Hydrodynamic characteristics of bio-inspired marine propeller with various blade sections [J].Ships and Offshore Structures,2021,16(2):156-171.

[25] LIU Tianshu,KUYKENDOLL K,RHEW R,et al.Avian wing geometry and kinematics [J].AIAA Journal,2006,44(5):954-963.

[26] 廖庚华.长耳鸮翅膀气动与声学特性及其仿生应用研究 [D].长春:吉林大学,2013.