FactSage热力学计算在锌湿法冶炼中的应用研究

朱 山,李洪达,李 松,张谌虎

(六盘水师范学院,贵州 六盘水 553000)

目前,我国已探明的有色金属矿产资源多为低品位的氧化矿、多金属共生矿等,矿物品位日益降低,开采难度日趋增大,使我国锌等战略有色金属自给率逐年下降,对外依存度逐年增加,供需矛盾凸显[1]。因此,综合开发利用共生矿、伴生矿、尾矿和废渣等难选难冶有色金属矿产资源与二次资源,清洁高效提取锌等有色金属,是我国有色冶金工业发展的必然趋势[2]。

锌的冶炼工艺总体分为火法和湿法。火法炼锌采用的还原剂和燃料均为焦炭,能源消耗较大且碳排放量高,在当前生态环境保护日趋严峻的形势下,湿法炼锌逐步取代火法炼锌,成为炼锌工艺的主流。传统湿法工艺利用物料中锌与其他元素或化合物在不同的pH值下溶解程度的差异进行浸出冶炼操作,针对品位较高的硫化锌矿需要先进行焙烧,具有污染严重、工艺流程较为烦琐等缺点。

本文针对硫化锌精矿,进行直接浸出ε-pH图和锌焙砂热酸浸出ε-pH图的计算以及硫化锌矿焙烧过程的优势区图计算,以期为湿法炼锌工艺的优化提供理论支撑。

1 炼锌工艺流程

火法炼锌工艺流程如图1所示,湿法工艺流程如图2所示。

图1 火法炼锌的原则工艺流程

图2 湿法炼锌的原则工艺流程

近年来,国内外湿法炼锌冶炼工艺取得长足发展。古岩等[3]和Yan等[4]通过控制温度、离子浓度、氧分压等条件作出ZnS-H2O系ε-pH图。通过ε-pH图的分析,表明当温度从110 ℃升到160 ℃时,Zn2+稳定存在范围所对应的pH值和电位均会增大,温度升高有利于在较低的酸性条件下硫化锌加压浸出的进行,当温度T大于150 ℃时,增幅减小。但氧分压逐渐升高有助于提高氧化速度,从而促进硫化锌精矿加压浸出过程锌的溶解。谢锋等[5]指出硫化锌矿的加压浸出在伴生元素、反应过程机理方面有许多的基础性理论问题需进行深层研究和解析,对加压浸出工艺进一步全面系统研究,才能发挥其与其他硫化矿回收工艺研究和生产的用途。

俞小花等[6]指出目前对单一硫化物热力学研究有很多,而多种金属复杂硫化物在加压浸出的相关研究较少,且此过程的ε-pH图及相应的热力学研究鲜有报道,理论研究及热力学数据相对匮乏。

某研究针对硫化锌精矿,采用氨-氯化铵浸出工艺,在最佳条件下,即矿物粒度为120目、浸出时间90 min、浸出温度50 ℃、液固比(体积质量比)3∶1、总氨浓度6 mol/L、浸出液pH=10.00,锌最佳浸出率仅为58.15%[7]。在生产实践中锌焙砂浸出常采用稀硫酸为浸出剂,温度为363~368 K,采用该方法浸出能够使整个湿法炼锌的工艺流程缩短,提高浸出效率,减小成本投入。

2 试验原料及方法

2.1 矿物原料

某冶炼企业硫化锌精矿成分如表1所示。

表1 硫化锌矿的化学成分

2.2 试验方法

以湿法炼锌工艺优化为主要研究内容,利用FactSage软件的ε-pH、Predom模块,对硫化锌矿进行计算和绘制锌与其他元素组分的优势区图和ε-pH图。首先,查阅关于硫化锌矿直接浸出、锌氧化矿浸出以及硫化锌矿氧化焙烧的相关文献,选择合适的物料、成分、温度作为本试验的对象。其次,通过对硫化锌矿直接浸出和焙烧后的锌焙砂热酸浸出过程的ε-pH图的绘制,分析水溶液中离子浓度m=1.0 mol/L、压力P=1 atm的情况下,Zn与其他组分(Zn、Fe、Cu、Pb、Cd)的物相稳定区的pH值、电位随温度升高的变化情况,找出反应进行的条件和物质在水溶液中稳定存在的区域和范围,为硫化锌矿直接浸出和锌焙砂热酸浸出过程的热力学奠定理论基础。最后,对813~963 K温度区间硫化锌矿氧化焙烧过程Zn-S-O系优势区图进行模拟计算,分析温度为873 K的焙烧过程中Zn与Fe、Cu、Pb、Cd之间的Zn-Me-S-O四元体系的等温优势区图,分析各组元物相对锌氧化焙烧过程的影响,为硫化锌矿氧化焙烧工艺的优化提供热力学依据。

3 试验结果与讨论

3.1 模拟计算硫化锌矿浸出的ε-pH图

通过文献调研[7]得出,硫化锌矿的氧压浸出条件:温度为413~433 K,高压;常压富氧浸出条件:温度为368~373 K,常压。由于常压富氧浸出温度低,导致Fe2+的氧化速率达不到工业要求,从而使ZnS溶解生成Zn2+速度慢。因此,此试验在压力P=1 atm的条件下,将常压富氧的浸出温度升高到氧压浸出的温度413~433 K,绘制ε-pH图,对一步常压富氧浸出的工艺进行优化。试验结果如图3所示。

图3 不同温度条件下Me-S-H2O系ε-pH图

为研究硫化锌矿直接浸出过程中Zn与其他杂质浸出时温度变化对电位和pH值的影响,以及硫化物中锌和其他金属组元浸出行为和热力学稳定存在区域,采用ε-pH模块计算了关于硫化锌矿在不同温度下Zn与其他杂质金属的Me-S-H2O系ε-pH图并进行叠加。由图3可看出,在温度梯度变化下各元素存在的组分行为及各物质的稳定区域均有微小的变化;在413~433 K硫化锌在直接浸出的过程中,Zn2+的浸出终点pH值大于Fe2+、Cu2+、Pb2+和Cd2+的浸出pH值,即浸出所需酸度较小。俞小花[6]等通过绘制150 ℃、1 MPa的Zn、Fe、Cu、Pb的Me-H2O的ε-pH图,分析得到在含有多金属的硫化物精矿中ZnS是最容易浸出的,其与本试验结果相吻合。王吉坤[8]在150 ℃、1 MPa的条件下,将ZnS-H2O系和FeS-H2O系的ε-pH图进行叠加,由图分析得到,硫化锌矿中的的FeS易溶解,Fe2+与Fe3+之间能够进行互相转化,并且促进了ZnS溶解,Fe成为锌硫化矿物浸出的催化剂,该ε-pH图中Zn2+的稳定区相对较大。此外,Zn2+的稳定存在区域明显大于矿物中其他杂质金属离子稳定存在区域。由于传统常压富氧浸出温度较低,Fe2+的氧化速率会达不到工业的要求,从而导致浸出时间过长,通过提高浸出温度可提高Fe2+的氧化速率,促进ZnS溶解生成Zn2+。

通过FactSage软件中invariant point将计算结果以数据的方式输出,并绘制出硫化锌矿浸出电位和pH值随温度变化曲线,如图4和图5所示。

图4 硫化锌浸出pH值随温度的变化趋势

图5 硫化锌浸出电位随温度的变化趋势

由图4可看出,硫化锌矿在直接浸出时,随着浸出温度的升高,浸出pH值也逐渐升高,即所需浸出溶液的酸度降低;当温度达到423 K时,pH值逐渐呈下降的趋势,而且下降趋势越来越大,即浸出所需的酸度逐渐升高。

图5可看出,随浸出温度的升高,电位逐渐下降,当温度在423 K后,电位又逐渐上升。因此,将温度对pH值和电位的影响情况结合硫化锌常压富氧浸出,选择最佳浸出温度为423 K,以优化常压富氧浸出工艺,缩短浸出时间。

3.2 模拟计算锌焙砂浸出的ε-pH图

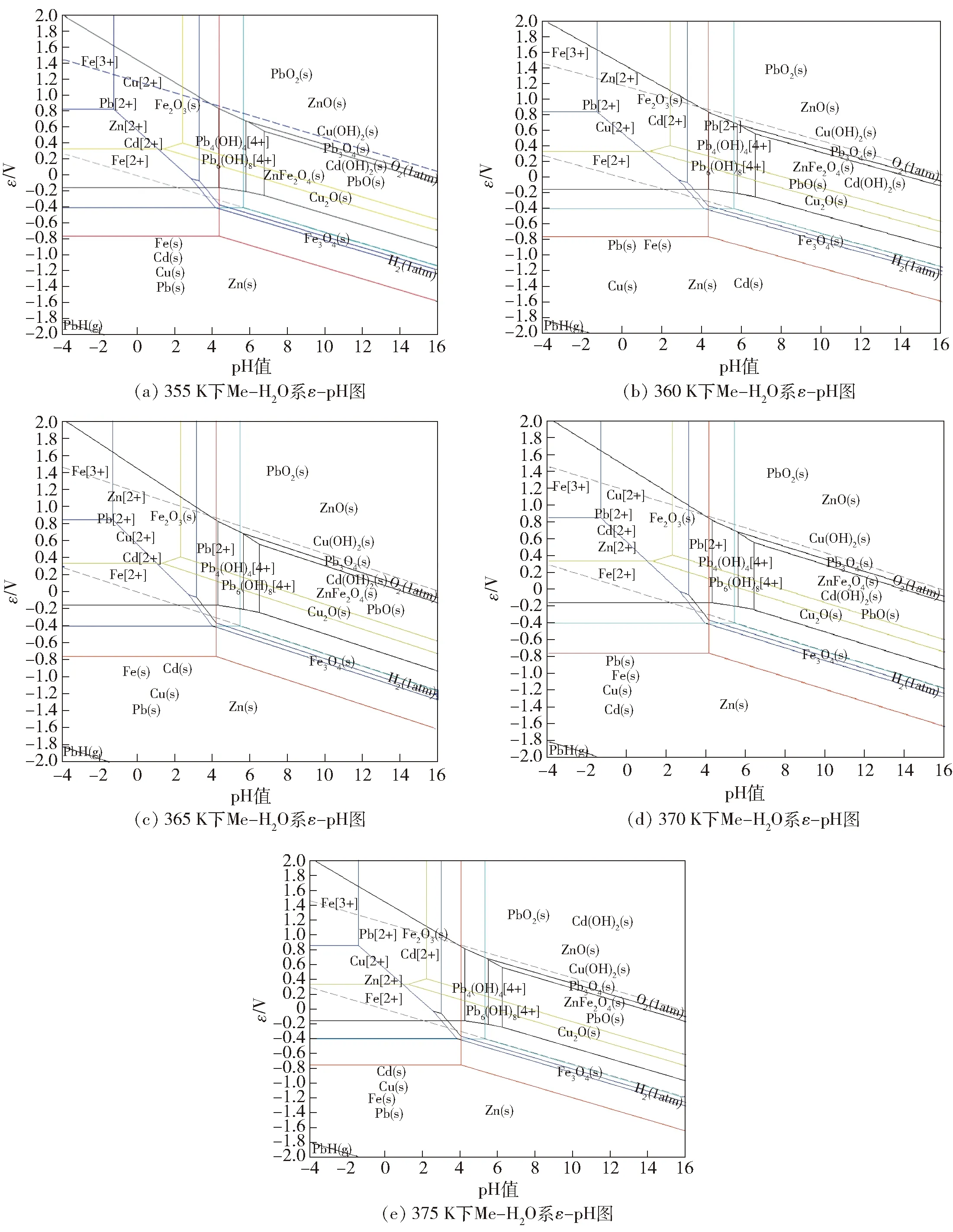

本文模拟计算锌焙砂浸出过程的ε-pH图以优化锌焙砂浸出工艺参数。试验结果如图6所示。

图6 不同温度条件下Me-H2O系ε-pH图

为研究锌焙砂浸出过程中Zn与其他杂质浸出时温度变化对电位和pH值的影响,以及锌焙砂中锌和其他金属组元浸出行为和热力学稳定存在区域,用ε-pH模块计算了关于锌焙砂在不同温度下Zn与其他杂质金属的Me-H2O系ε-pH图并进行叠加。结果表明,Fe2+、Fe3+、Cu2+浸出pH值小于Zn2+的浸出pH值,而Pb2+、Cd2+浸出的pH值大于Zn2+的浸出pH值,且锌焙砂中锌的浸出pH值随着温度的升高直线降低,即升高温度不利于锌焙砂的浸出,因此,在保证足够的浸出速度的同时要适当降低浸出温度。

通过FactSage软件中invariant point将计算结果以数据的方式输出,并绘制出硫化锌矿浸出电位和pH值随温度变化曲线,如图7和图8所示。

图7 锌焙砂浸出pH随温度的变化趋势

图8 锌焙砂浸出电位随温度的变化趋势

由图7和图8可看出,锌焙砂浸出时温度对电位和pH的影响与硫化锌矿直接浸出时存在较大的差异。锌焙砂开始浸出的pH值随温度的上升呈直线下降的趋势,即随着浸出温度的上升,浸出所需的酸度逐渐增大,升高温度不利于锌焙砂的浸出。同时浸出电位随浸出温度升高而逐渐升高,进一步表面升高温度对锌焙砂的浸出不利。随着浸出温度升高,浸出pH值和电位的变化趋势均没有出现极值点,因此,表明锌焙砂的热酸浸出工艺所选用的浸出温度不宜过高,在保证足够的浸出速度的前提下,要适当降低浸出温度。

3.3 模拟计算多元优势区图

由于硫化锌矿物成分复杂,在焙烧过程涉及复杂的热力学计算和物相转变等,为简洁反映各种复杂组元存在的稳定区域范围,本文采用FactSage软件绘制了Me-S-O系优势区图。

硫化锌矿焙烧时发生的主要化学反应见式(1)~(4)[8]。

(1)

(2)

(3)

(4)

反应(3)、(4)是可逆反应。在低温时,反应(3)、(4)能向右进行;当温度大于873 K时,反应(3)、(4)向左进行。硫酸锌的生成条件取决于焙烧温度和气相成分,即温度低且SO3含量高时,就容易生成ZnSO4;当温度较高,SO3含量低时,反应(4)就向左进行,ZnSO4分解生成ZnO。

3.3.1 不同温度下Zn-S-O体系优势区图

本文采用FactSage软件绘制了不同温度(813~963 K)条件下Zn、Fe、Cu、Pb、Cd等各组分的Zn-S-O系多元优势区图,如图9所示。

图9 不同温度下Zn-S-O体系优势区图

为研究硫化锌氧化焙烧随温度变化各物相的稳定区范围变化的情况,绘制出Zn-S-O体系在813 K、843 K、873 K、903 K、933 K、963 K温度下的优势区图。由图9可知,温度变化时稳定区内对应的物相保持不变,随着温度每升高30 ℃时,平衡线向O2压力增大的方向和SO2的压力减小的方向有规律地移动。由图结合硫化锌焙烧机理可知,刚开始由于O2压力大,反应(3)朝正向进行,使SO3气体含量增大,使反应(4)向生成ZnSO4方向进行;反应一段时间后,由于SO2的反应消耗,氧含量逐渐降低,使反应(3)朝逆向进行,从而使得反应(4)向生成ZnO的方向进行,表明反应由正向变为逆向进行的转变温度在873 K左右。因此,硫化锌矿最佳焙烧温度选择873 K为宜。

3.3.2 Zn-Me-S-O系优势区图的模拟计算

通过不同温度下Zn-S-O体系优势区图的分析可知:焙烧温度大于873 K,反应向ZnO生成的方向进行,而硫化锌矿焙烧目标产物多为锌焙砂或硫酸锌。为了分析对比873 K下Zn与Fe、Cu、Pb、Cd等杂质金属的焙烧行为差异,本文进一步计算了Zn-Me-S-O四元体系等温优势区图,如图10所示。

图10 T=873 K的不同体系的优势区图

由图10(a)可以看出,在873 K的焙烧过程存在多金属化合物ZnFe2O4,其与ZnS、ZnO和ZnSO4共存,但共存区域较小;ZnFe2O4存在的稳定区域比ZnO存在的面积大,从而会导致锌的氧化程度降低。王运等[9]研究指出,铁含量高的硫化锌矿直接在700 ℃下焙烧1 h,ZnS不能彻底氧化生成ZnO,因为产物中有ZnFe2O4的生成,但加入一定量的CaCO3(Ca∶S=1∶1),ZnS可在700 ℃下彻底焙烧1 h生成ZnO,而且产物经检测无ZnFe2O4。焙烧过程中,硫化锌矿中Fe会形成难以浸出的ZnFe2O4,阻碍焙烧过程完全生成ZnO,实际生产焙烧过程中,可加入一定比例的CaCO3来消除ZnFe2O4的生成。

由图10(b)可看出,金属Cd的优势区图同Zn基本相似,在873 K温度下CdO的稳定区小于ZnO。为了便于后续湿法提锌分离杂质金属镉,可以采用适当氧化氛围进行焙烧,尽可能使ZnS、CdS分别转化为ZnO、水溶性CdSO4。

由图10(c)可看出,PbO的优势区明显低于ZnO。田思雨[10]研究中绘制了500 ℃、800 ℃、1 000 ℃的Pb-S-O系的优势区图,并分析出随着温度的上升,PbO相的稳定区逐渐增大,表明高温下氧化焙烧有利于Pb和PbO的生成,低温、高氧势、低硫势易生成PbSO4和复合产物。因此,对于含PbS较多的硫化锌矿,可采用较低的焙烧温度和较高的氧势,从而使PbS尽可能转化为难溶于水的PbSO4和复合产物,减轻后续浸出液中Pb2+与Zn2+的净化负担。

由图10(d)可看出,在873 K下,进行氧化焙烧,高氧势、高硫势有利于Cu的氧化,低氧势和低硫势有利于Zn的氧化。

4 结论

本文以含锌物料为研究对象,通过FactSage热力学软件,对硫化锌矿直接浸出和焙烧后的锌焙砂在热酸浸出过程的ε-pH图绘制以及硫化锌矿焙烧过程的优势区图计算,为含锌物料冶炼工艺中的焙烧、浸出、净化等工序的优化奠定理论基础。

1)硫化锌矿在直接浸出过程中,当离子在水溶液中的浓度m=1.0 mol/L、压强P=1 atm时,Zn2+开始浸出pH值随着浸出温度的上升逐渐升高,当温度达到423 K时,pH值逐渐呈下降的趋势,即浸出所需的酸度逐渐升高;而电位随浸出温度的升高逐渐下降,当温度达到423 K后,电位又逐渐上升。另外,由ε-pH图能看出硫化锌矿在直接浸出的过程中,Zn2+稳定区范围大于其他几种金属离子稳定区范围,Zn2+浸出的pH值大于Fe2+、Cu2+、Pb2+和Cd2+浸出时的pH值。将温度对pH和电位的影响情况结合硫化锌常压富氧浸出,选择最佳浸出温度为423 K,以优化常压富氧浸出工艺,缩短浸出时间。

2)锌焙砂浸出时温度对电位和pH的影响与硫化锌矿直接浸出时存在较大的差异。锌焙砂开始浸出的pH值随温度的上升呈直线下降的趋势,即随着浸出温度的上升,浸出所需的酸度逐渐增大,升高温度不利于锌焙砂的浸出。同时,浸出电位随浸出温度升高而逐渐升高,进一步升高温度对锌焙砂的浸出不利。随着浸出温度升高,浸出pH值和电位随温度升高的变化趋势均没有出现极值点,因此,表明锌焙砂的热酸浸出工艺所选用的浸出温度不宜过高,在保证足够的浸出速度的前提下,要适当降低浸出温度。

3)通过对比硫化锌矿和锌焙砂的ε-pH图,看出硫化锌矿浸出时Zn2+稳定区相对于锌焙砂浸出时的稳定区较小,表明硫化锌矿直接浸出所需的酸度较高,浸出效果不够理想,而锌焙砂的浸出效果更好。

4)813~963 K温度范围内的Zn-S-O系优势区图表明,随着焙烧温度的逐渐升高,平衡线向O2压力增大的方向和SO2的压力减小的方向有规律地移动,解释了873 K下ZnSO4开始分解生成ZnO的过程机理,难以浸出的ZnFe2O4存在的稳定区域比ZnO存在的面积大。在实际生产焙烧过程,加入一定比例的CaCO3可消除ZnFe2O4的生成。而Zn与Cu、Pb、Cd之间的Zn-Me-S-O四元体系等温优势区图显示,适当控制焙烧温度和焙烧氛围,可有效减轻Cu、Pb、Cd等杂质对后续浸出液净化负担。