硫铝酸盐水泥在灌浆料中的应用研究

汪宣乾 章 鹏

(华新水泥股份有限公司,湖北 武汉430000)

0 引言

灌浆作为水泥混凝土结构修补加固最广泛的工艺之一,其灌浆材料的选择成为灌浆工艺的核心所在。灌浆料应具备流动性良好、凝结迅速、早期强度高以及后期强度稳定等特点。高性能水泥基灌浆料主要由水泥、细集料、水以及实现某种功能而加入的外加剂或掺合料按一定比例配制,经搅拌后浇筑无需振捣便可自由流变并达到均匀密实状态的灌浆材料,常被用于大中型设备的二次灌浆、建筑结构加固或工程紧急抢修等领域[1-3]。

本文以硫铝酸盐水泥为胶凝材料,探讨Li2CO3、Ca(NO2)2、超细CaCO3粉、硅灰和可再分散胶粉等外加剂对其性能的影响,以寻找一种或配制一种外加剂来制备一种凝结快、早期强度高、工作性能好和后期强度稳定的硫铝酸盐水泥基灌浆料,使之更好地服务于灌浆工程。

1 理想的灌浆材料应具备的特征

理想的灌浆材料应具备以下几个特征∶(1)较高的流动性,保水性能好,利于泵送灌浆操作;(2)凝结硬化时间要短,初终凝间隔时间小,利于提高施工作业效率;(3)早期强度高,且后期强度持续增长;(4)更小的收缩和更好的耐久性;(5)废料少,无毒性,使用方便,安全环保[4]。

因此,工作性能好、快硬早强且后期强度稳定的灌浆材料是灌浆工程的首要选择。而硫铝酸盐水泥具有早期强度高、抗渗抗冻性能优良、耐腐蚀性好等特点,是制备该类灌浆材料的理想胶凝材料[4、5],但其初终凝时间难以调节、后期强度出现倒缩现象,若直接用于灌浆施工会削弱实际灌浆效果,因此,通过外加组分来调控硫铝酸盐水泥的性能,以解决上述问题。目前,国内外不少学者对硫铝酸盐水泥基灌浆材料的配制、机理和性能进行了系统的研究:Krishnamoorthy研究了水泥基灌浆料的流动性、强度、收缩以及耐久性;Huang研究了含有有机纤维的水泥-粉煤灰灌浆料的力学性能和耐久性;戴民等研究了硅灰、双飞粉和轻质碳酸钙等矿物掺合料对硫铝酸盐水泥基灌浆料性能的影响[6-8]。

2 外加剂对硫铝酸盐水泥性能的影响试验

2.1 水泥基灌浆料的原材料及配比

硫铝酸盐水泥:化学组成见表1;砂:普通河砂;减水剂:奈系高效减水剂;碳酸锂:工业级别;亚硝酸钙:工业级别;超细CaCO3粉:工业级别,平均粒径3μm;硅灰:平均粒径80nm;可再分散胶粉:固含量大于98%。

表1 快硬硫铝酸盐水泥的化学组成(单位:%)

2.2 试验工艺方案

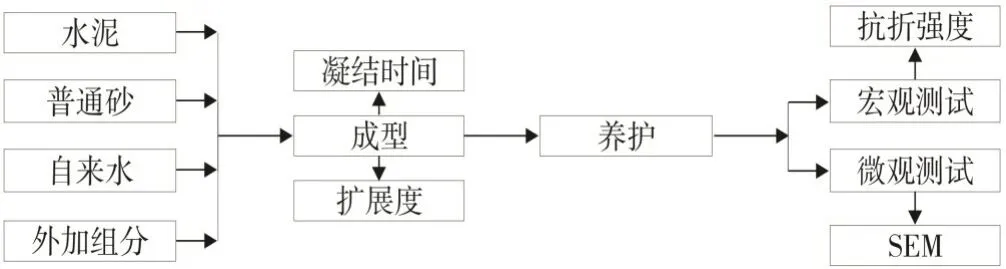

主要研究Li2CO3、Ca(NO2)2、超细CaCO3粉、硅灰和可再分散性乳胶粉等外加剂对硫铝酸盐水泥的影响,并在选用最优组分制备改性硫铝酸盐水泥基灌浆料,试验主要流程如图1所示。

图1 灌浆料制备工艺流程图

3 试验结果讨论

3.1 早强组分对水泥性能的影响

3.1.1 早强组分对水泥凝结时间的影响

早强组分对水泥凝结时间的影响见图2。

图2 早强组分对水泥凝结时间的影响

由图2可知,Li2CO3和Ca(NO2)2的掺入都能加速硫铝酸盐水泥浆体的凝结,并且Li2CO3的效果更加明显,当其掺量为0.01%时,初凝缩短至12min,终凝缩短至23min,但若掺量继续加大,硫铝酸盐水泥凝结时间继续缩短但幅度较为平缓,说明对于Li2CO3而言,要想实现硫铝酸盐水泥的快速凝结,该掺量较为经济合理。Ca(NO2)2的掺入虽然也能缩短水泥的凝结时间,但作用效果有限,掺量为0.9%时,初凝为30min,终凝为75min,凝结时间较长。由此看出Li2CO3的作用效果都要好于Ca(NO2)2,作为早强组分更能缩短灌浆料的施工周期。

3.1.2 早强组分对水泥抗折强度的影响

Li2CO3作为一种早强组分,除了能够加速硫铝酸盐水泥的凝结以外,还可以提高其早期强度,早强组分对水泥抗折强度的影响见图3。从图3可以看出,随着Li2CO3掺量的增加,1d和3d强度逐步增长至10.8MPa和11.5MPa,说明Li2CO3能够显著促进硫铝酸盐水泥的水化反应。但Li2CO3的掺入对硫铝酸盐水泥后期强度的增长优势不明显,基本维持在9MPa左右。Ca(NO2)2对硫铝酸盐水泥的早期强度作用不大,当掺量从0.3%增加到0.9%时,1d、3d强度仍然在7.0~7.5MPa范围内,但28d强度却有较大幅度增长,达到11.4MPa。可以看出,虽然Li2CO3和Ca(NO2)2都能作为早强组分,但两者的作用效果却差异较大。

图3 早强组分对水泥抗折强度的影响

3.2 掺合料对水泥性能的影响

3.2.1 掺合料对水泥扩展度的影响

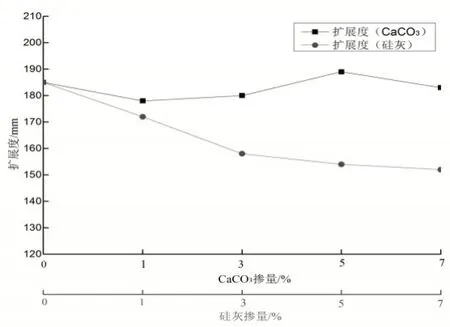

掺合料对水泥扩展度的影响见图4。从图4可以看出,超细CaCO3粉和硅灰这两种掺合料的加入都在一定程度上降低了硫铝酸盐水泥浆体的流动性,但超细CaCO3粉的影响较小,扩展度仍然在185mm左右。而对于硅灰而言,其掺量越大,水泥浆体的流动性越差,当掺加量为3%时,扩展度降低至160mm,这对于灌浆材料施工是极为不利的。因此超细CaCO3粉更适合作为掺合料组分来提高灌浆料的综合性能。

图4 掺合料对水泥扩展度的影响

3.2.2 掺合料对水泥抗折强度的影响

超细CaCO3粉和硅灰对硫铝酸盐水泥抗折强度的影响见图5。从图5中可以看出,在超细CaCO3粉掺加量变化的时候,硫铝酸盐水泥的强度呈现出先增后减的趋势,当掺加量达到3%时,其各龄期强度均达到最大值,尤其是28d强度为11.5MPa,说明超细CaCO3粉的微集料填充效果很好,能够使水化凝结后水泥石浆体的内部结构更加致密,宏观表现为强度上升,但若掺加量过大,反而阻隔了水泥石浆体的连接,强度下降。对于硅灰而言,其作用效果与超细CaCO3粉类似,掺加量在3%时硫铝酸盐水泥各龄期强度达到峰值,但是当添加量进一步增大后虽然强度有所下降,但略高于掺加超细CaCO3粉时水泥石的强度,这可能是由于硅灰除了有微细粉填充效应外,还与它自身的反应活性效应有关。

图5 掺合料对水泥抗折强度的影响

3.3 可再分散胶粉对水泥性能的影响

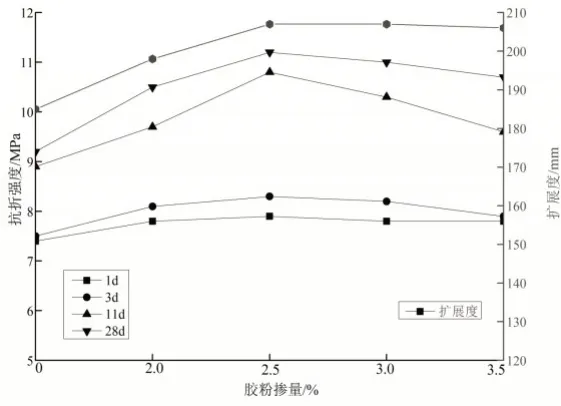

胶粉对水泥扩展度和抗折强度的影响见图6。由图6可知,随着可再分散胶粉掺入量的增加,硫铝酸盐水泥的扩展度不断提高,当胶粉掺入量达到2.5%时,扩展度达到208mm,较空白样对比提高了12%,之后随着掺入量的增加,扩展度提高幅度明显降低,基本不再提高。掺入胶粉后各龄期抗折强度均有增长,但强度增加最多的是硫铝酸盐水泥的11d和28d强度,并且当添加量在2.5%时,达到最高,分别是10.5MPa和11.1MPa。但若其添加量再进一步增加,硫铝酸盐水泥的强度反而呈现下降趋势,说明胶粉在硫铝酸盐水泥中的掺加量不宜过多。

图6 胶粉对水泥扩展度和抗折强度的影响

4 改性硫铝酸盐水泥基灌浆料的制备

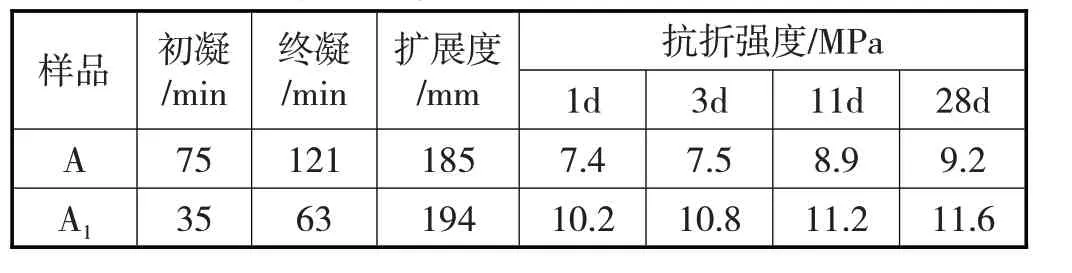

根据上述试验结果与理论分析,采用Li2CO3、超细CaCO3和可再分散性乳胶粉等外加剂来提高灌浆料的综合性能,配比见表2,基本性能试验测试结果见表3。

表2 灌浆料的配比

表3 灌浆料的基本性能

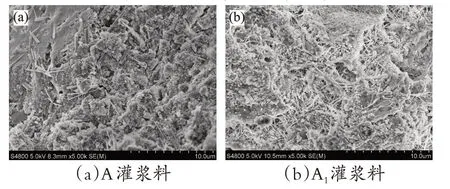

从试验结果可以看出,经过改性硫铝盐水泥基灌浆料的初凝时间为35min,终凝时间为63min,对于灌浆工程中快速施工极为有利,其扩展度也提高到194mm,工作性能优良。与A灌浆料相比,A1的1d、28d抗折强度提高了37.8%、26.1%,早期和后期强度均得到明显提高,并且通过外加组分的掺入也消除了硫铝酸盐水泥所固有的后期强度倒缩的问题。从图7和图8也可以看出,经过改性后的硫铝酸盐水泥基灌浆料内部有害气孔数更少,水化产物彼此连接更加紧密,内部生成钙矾石的数量更多,这些钙矾石晶体细小并且交错生长,提高了灌浆料的密实度和后期强度。

图7 水泥砂浆试块断面图

图8 水泥石28d扫描电镜图

5 结束语

(1)Li2CO3和Ca(NO2)2作为早强组分掺入硫铝酸盐水泥中,都能够快速缩短水泥的凝结时间,促进水泥的凝结硬化,进而提高早期强度,但对于灌浆工程而言,Li2CO3的早强促凝效果要比Ca(NO2)2更具优势,更有利于缩短灌浆材料的施工周期。

(2)适量的超细CaCO3粉和硅灰都能够促进硫铝酸盐水泥后期强度的稳步增长,但硅灰的掺入会导致灌浆料浆体的扩展度有所降低,对工作性能不利,而超细CaCO3粉却对浆体的流动性无明显影响,因此更适合作为掺合料组分来提高灌浆料的综合性能。

(3)掺入可再分散胶粉后各龄期抗折强度均有增长,但强度增加最多的是硫铝酸盐水泥的11d和28d强度,当添加量在2.5%时,抗折强度达到最高,分别是10.5MPa和11.1MPa,此时硫铝酸盐水泥的流动性最好。

(4)与纯硫铝酸盐水泥浆体相比,改性后灌浆料具备快凝早强、工作性能优良,后期强度稳定等特点,较好地满足了灌浆工程的实际需要。