宣钢2 号高炉提产增效技术攻关实践

李小成

(河钢集团宣钢公司,河北 宣化 075100)

1 宣钢2 号高炉概述

宣钢2 号高炉于2010 年9 月18 日建成投产,设计炉容2 500 m3。上料系统采用“PW”并罐无料钟炉顶设备、液压摆动翻板溜槽和水冷气封式布料溜槽传动齿轮箱。炉身采用全冷却壁设备,从炉底到炉喉钢砖下沿共设14 段冷却壁。炉腹、炉腰、炉身下部区域采用4 段铜冷却壁,其余均为铸铁冷却壁。炉底、炉缸采用陶瓷杯炭砖水冷结构。冷却系统采用软水密闭循环系统,对高炉的重要设备(冷却壁、炉底、风口小套、中套、热风阀及倒流休风阀)实现全软水冷却。共设置30 个风口,3 个铁口。煤气系统采用重力除尘、旋风除尘、布袋干法除尘工艺。供风采用改进型高温内燃式热风炉3 座。

2 生产背景

在2020 年,宣钢2 号高炉虽然保持了稳定顺行的态势,但各项技经指标仍与国内同类型先进高炉之间有较大差距。而且在2020 年12 月底,宣钢在转型升级、绿色环保的生产理念下,关停1 座2 000 m3的高炉和1 座120 t 的转炉,剩余2 座2 500 m3高炉面临“两高+两转”的保供“口对口”的大局面,高炉休风率升高,烧结矿阶段性搭落地料的情况加重,对2 号高炉实现提产增效、强化冶炼产生了较大影响。因此,2 号高炉坚持以“管理前移、重心下移”的科学理念为指导,开展了“保稳定、提产量、降焦比、提煤比、降成本”的技术破冰攻关行动。

3 技术方案

3.1 优化高炉上下部制度,平衡煤气流分布,稳定炉况,提产降耗

3.1.1 上部制度优化

布料矩阵由“保中心+控边缘”调整为“平铺+中心焦”两条煤气流均匀发展,降低压差,上引风量。

合理的装料制度对降低高炉燃耗发挥着重要作用,对装料制度的优化是高炉操作者长期以来的主要工作[1]。2020 年11 月—12 月期间,宣钢高炉在提产破冰行动中,出现不同程度的炉墙结厚情况。炉况恢复后,上部装料制度由抑制边缘开中心的装制逐步优化至两条煤气流均衡发展,在保持中心气流稳定的前提下,适当发展边缘煤气流的装制。伴随着产量的提升,进一步优化边缘及环带煤气流分布,并根据炉况的稳定程度逐步减少中心焦比例,提升煤气利用率,提高产量。装料制度变化情况如表1 所示。通过上部装料制度的调整优化,炉内透气性明显改善,风量水平显著提高,为高炉提产提供了有力的支撑。2020 年及2021年1—8 月份2 号高炉风量及产量情况如图1 所示。

表1 2020 年及2021 年1—8 月份装料制度变化

图1 2020 年及2021 年1—8 月份风量及产量情况

3.1.2 下部制度优化

控制初始煤气流的合理分布,匹配好煤气流速,保证合理的操作炉型。

风口前碳素的燃烧反应产生的煤气量决定了高炉冶炼强度、回旋区和炉缸工作活跃性,从理论炉缸实际煤气流速与焦比、燃料比和利用系数的关系中(下页图2—图4)可以发现,理论炉缸煤气实际流速在3.9~4.0 m/s 之间时,焦比、燃料比、利用系数技术经济指标较好。

图2 炉缸煤气流速与焦比的关系

图3 炉缸煤气流速与燃料比的关系

图4 炉缸煤气流速与利用系数的关系

伴随着产量与风量水平的提升,为保证适宜的风速及鼓风动能,平衡煤气流速,适当扩大2 号高炉下部风口面积,由0.328 0 m2逐步扩大至0.339 3 m2,进一步提高高炉下部进风能力,通过风量的提升保证炉缸的均匀活跃。同时风口长度由635 mm缩短为615 mm,在产量、风速及鼓风动能均提升的同时,保证边缘煤气流的适当发展,有效避免了炉墙结厚的情况出现。

经过以上调整,2 号高炉在2021 年4—5 月期间,有效消除了炉墙阶段性结厚的情况,保证了高产稳定顺行。2020 年及2021 年1—8 月份风口面积及鼓风动能情况如图5 所示。

图5 2020 年及2021 年1—8 月份风口面积及鼓风动能情况

3.2 “四提高”强化冶炼,增煤比,提产量,降焦降耗

3.2.1 提高风温

由于热风炉问题,2 号高炉长期在风温<1 100 ℃冶炼,经过热风炉系统的大修,2021 年1 月中旬风温水平明显提高,并逐步提高至1 150 ℃。伴随着风温的提高,高炉炉缸蓄热能力增强,燃料比相应降低,对高炉提产降耗做出较大贡献。2020 年及2021 年1—8月份风温使用情况如图6 所示。

图6 2020 年及2021 年1—8 月份风温使用情况

3.2.2 提高富氧率

富氧是高炉强化冶炼的重要措施之一。增大高炉富氧量能提高理论燃烧温度,降低炉顶温度。随着高炉富氧鼓风后氧浓度的提高,N2含量降低,单位生铁的煤气耗量减少,对炉料下降的阻力也减小,这也给进一步增大风量、提高冶炼强度创造了条件[2]。2 号高炉在2020 年的富氧率为4.7%,2021 年逐步提高至6.5%。富氧增加后,理论燃烧温度保持在2 300~2 350 ℃,在高炉冶炼过程理论燃烧温度的范围内,高炉产量明显提高。

3.2.3 提高高炉顶压及全炉压差

通过提高顶压来进一步稳定煤气流。一般认为,顶压每提高10 kPa,燃料比将下降0.3%~0.5%,产量将提升1%~2%,这有利于冶炼低硅生铁,保障高炉稳定顺行[3]。提高顶压的同时适当提高高炉全炉压差,有利于压量关系的稳定,是高炉风量和产量提升的重要环节。2 号高炉顶压由去年的220 kPa 提升至240 kPa,压差由170 kPa 提升至185 kPa,高炉风量、产量明显改善。2020 年及2021 年1—8 月份顶压、压差与产量的对应关系如图7 所示。

图7 2020 年及2021 年1—8 月份顶压、压差与产量的对应关系

3.3 大矿批技术的应用改善料柱透气性,提高产量

矿批的大小直接影响高炉煤气流的分布,而煤气流的分布又影响煤气利用率。根据炉料在高炉边沿和中心的料层厚度之比,可以绘出一条矿石批重特征曲线,按不同矿石批重对炉料分布的影响,将批重分别划分为三个区,即激变区、缓变区和微变区[5]。宣钢2号高炉依据矿石批重特性曲线,并在实践中结合原燃料条件探索适宜的矿批,对这三个区域又进行了细致划分:“激变区”批重小于63 t,在该区域内煤气变化剧烈,炉况稳定性差,煤气利用率最低;“微变区”,即批重大于72 t,随着批重的加大,煤气流变化不敏感,但过大时会使煤气通路堵塞,导致炉况失常;理论上矿批应选择在接近“微变区”的“缓变区”内,在该区域内,随着批重的加大,高炉煤气流稳定性提高,煤气利用率逐步提高,焦比下降。2020 年及2021 年1—8 月份矿批使用与产量的对应关系如图8 所示。

图8 2020 年及2021 年1-8 月份矿批使用与产量的对应关系

3.4 优化炉前出铁

炉前出铁是保证高炉稳定顺行的另一个重要因素,只有及时打开铁口,放出炉内渣铁,炉内才不会发生因渣铁排放不畅而造成的憋风现象[5]。2 号高炉设计有3 个出铁口,采用双场交替出铁。随着产量的提升,高炉对炉前出铁要求更为严格。由于开眼机能力不足导致的铁口难开的情况对炉内攻关形成较大制约,炉内憋风减风情况较多,严重影响高炉强化。

针对此情况,2 号高炉对炮泥作出相应的改变,同时加强了炉前操作管理:保证做到堵口后间隔10~15 min 再打开另一侧铁口,单炉铁量在600 t 左右,出铁时间为100~120 min,下渣时间为80~100 min,出铁流速为5.5~6.5 t/min。通过改善炉前出铁组织,炉内压量关系运行平稳,平均风量水平达到5 600~5 700 m3/min,压差情况稳定,炉内憋风减风现象基本消除,为高炉强化“铺了一条好路”。

3.5 加强原燃料检查,保证入炉原燃料质量

原燃料管理是高炉日常管理的基础,也是高炉长期稳定顺行的基础,没有一个稳定的原燃料条件,就无法实现高炉的长期稳定顺行,所以加强原燃料系统检查,势在必行。

宣钢2 号高炉每天对原燃料进行至少6 次的质量检查,对烧结矿、块矿、焦炭筛网至少检查2 次;检查供料车间清理筛网上积料,保证筛网运行正常;详细检查矿筛、焦筛、小矿筛和小焦筛,并做好记录。通过对入炉原燃料粒级进行分析对比,及时掌握入炉原燃料质量和粒级的变化趋势,为炉内参数调整提供有力的科学数据。同时,将各仓筛分补料速度由人工计算改为自动化运算,这样可以快捷、方便地了解每个仓的补料和筛分情况。根据炉料变化趋势、配量大小、补料速度,合理调整每个仓的给料速度,从而使炉料充分过筛,最大幅度减少粉末入炉。

4 实施效果

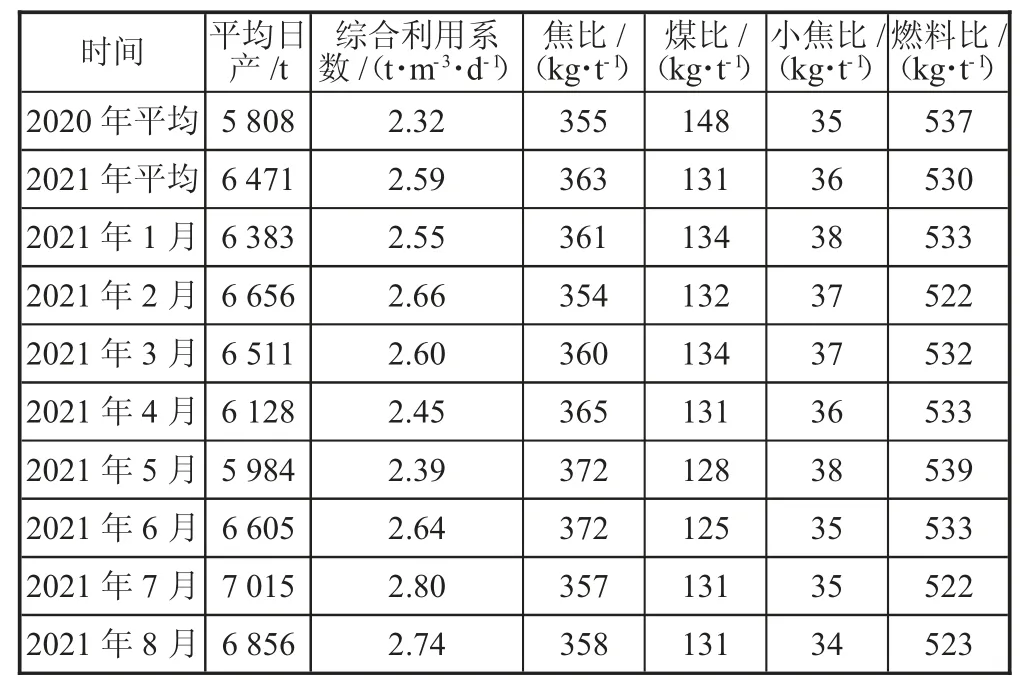

此次攻关技术在宣钢全面推广,实践证明效果显著,2 号高炉炉况保持了长周期的高产稳定顺行,高炉主要技经指标显著提高,尤其从7 月份开始产量持续突破7 000 t/d 大关,具体指标如表2 所示。

表2 宣钢2 号高炉2020 年及2021 年1—8 月主要指标对比

5 结语

在转型升级、绿色环保的大局势下,通过对宣钢2 号高炉积极探索研究,制定出适合的生产模式和操作制度,并通过实践证明,高炉通过上下部制度的合理调整及延伸管理,可以抵消外围因素带来的不利影响,同时实现低碳环保的目的。