先进电子铝箔微观腐蚀形貌的对比分析

董晓红,张 丽,黄 勇,代丹丹,武玉柱

(新疆工程学院 机电工程学院,新疆 乌鲁木齐 830047)

电极箔是专门用来制作铝电解电容器的原材料,主要用于储存电荷,被称为“铝电解电容器CPU”。电极箔是以光箔为原料,经过腐蚀、化成等一系列制备工艺形成,和电解液一起占到铝电解电容器生产成本的30%~70%(随电容器大小不同而有差异)[1]。随着电子产品的不断更新换代,对基础元件铝电解电容器的性能要求也越来越高,使得铝电解电容器朝着小型化、片式化、高压大容量等方向发展。而电极箔的比电容是制约铝电解电容器体积的关键因素,除了压延铝箔的内在质量外,对于铝电解电容器用电极箔,腐蚀工艺是获得高比电容、高强度腐蚀箔的重要环节[2]。腐蚀箔的比容越高,同等电压和容量要求下卷制的铝电解电容器体积就越小。

目前,全球电极箔的生产主要集中在中国和日本,日本电极箔的产量和技术均居世界前列,在中高端市场具有较明显的竞争优势[3]。同时,日本还是亚洲腐蚀箔的主要出口国,主要供应商有KDK 公司和JCC公司,由于日本较高的制作成本,加之中国电极箔技术不断进步和市场需求不断提高,全球电极箔产业逐渐向中国大陆转移。虽然我国的电极箔产量与消费量已居世界前列,但是电极箔生产技术与日本等发达国家相比还有一定差距,高端产品仍需大量进口[4-7]。为了改变这种局面,国内高校和科研机构对高压腐蚀箔蚀孔生长控制技术进行了大量的研究,不断与世界先进技术对标,逐渐缩小了与发达国家之间的距离。如吕根品等[8]对腐蚀箔结构模型进行探讨。

笔者借助计算机图像分析技术对国内外不同厂家的高压阳极箔微观腐蚀形貌进行了对比分析,测量和统计出反映蚀孔特征的参数,建立参数模拟图形,对腐蚀工艺试验结果进行定量分析和总结,为高压阳极箔在直流电侵蚀下的隧道孔的生长机理提供科学的分析和判断依据[9]。同时,通过研究高压腐蚀箔蚀孔特征参数与腐蚀箔容量、折弯等性能指标之间的关系,找出差距及产生差距的原因,进而持续优化电极箔制备工艺并不断提高产品质量,使国产电极箔产品逐渐占据高端市场。

1 实验

1.1 实验材料和表征仪器

本实验所采用铝电解电容器用高压腐蚀箔(99.99%Al)分别为A 样品(日本JCC 公司生产)、B样品(日本KDK 公司生产)、C 样品(中国C 公司生产),光箔厚度规格均为0.127 mm。所用试剂硼酸、磷酸为电容级,其余为AR 级。去离子水为离子交换树脂法生产,在室温25 ℃时电阻率大于10 MΩ·cm。采用扫描电子显微镜(德国ZEISS,EV050)观察腐蚀箔微观形貌;用天津市安福泰电子技术有限公司生产的YY2810A 数字电桥测试比电容。

1.2 高压腐蚀箔表面电解抛光实验

1.2.1 实验装置

本实验采用的额定电压30 V、额定电流50 A 的直流电源,电解槽为容量(500±50) mL、深度(100±20) mm 的不锈钢杯,测温温度计为量程0~100 ℃、精度为±1 ℃水银温度计,将高压腐蚀箔实验样片按照图1 所示连接。

图1 电解抛光试验装置简图Fig.1 Sketch of electrolytic polishing treatment equipment

1.2.2 实验过程

对不同厂家的高压腐蚀箔表面进行电解抛光处理,试验样片作为正极,不锈钢杯作为负极,将实验样片浸入处理液,使样片电解处理部分低于液面2~3 mm,处理工艺条件如表1。通入直流电后,腐蚀箔样片在电解液中发生选择性溶解,低凹处的表面进入钝化态,凸起部位处于活性溶解状态。腐蚀塌陷溶解去除后,暴露出其有效腐蚀蚀孔的平面微观形貌[10]。

表1 电解抛光处理工艺参数Tab.1 Electrolytic polishing treatment process parameters

1.3 图像模拟分析

为提高高压腐蚀箔微观形貌参数测量分析的准确性,将电解抛光后的腐蚀箔运用计算机程序对样品微观形貌进行图像处理和特征参数的准确测量。处理过程如图2 所示。

图2 腐蚀箔形貌模拟的流程图Fig.2 Flowchart of etched foil topography simulation

运用程序对抛光处理后样品SEM 照片进行分析,根据测量参数得出矩形模拟图,将样品照片转变成依照测量参数组成的参数模拟图形。如图3(a)、(b)为同一高压腐蚀箔样品表面经过电解抛光前后的SEM 照片,图3(c)为此腐蚀箔样品的计算机矩形模拟图。SEM 照片显示,去除了腐蚀箔表面腐蚀塌陷后,在扫描电镜下可清晰地显示样品表面的微观形貌,有利于计算机程序对蚀孔微观形貌特征参数的测量分析。运用计算机程序对样品微观形貌进行图像处理,矩形孔的模拟和并孔的分割是根据高压腐蚀箔蚀孔形貌特征设计的,由于受晶体学因素控制,形成了大量矩形或类似矩形的隧道孔。

图3 腐蚀箔电解抛光处理SEM 照片分析图Fig.3 SEM photo analysis of electrolytic polishing treatment of etched foil

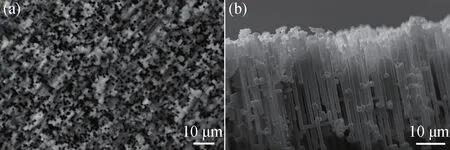

分别取腐蚀箔样品A、B、C 裁成尺寸10 mm×50 mm 的样片,按“1.2.2 实验过程” 抛光处理后采用扫面电子显微镜观察,不同厂家高压腐蚀箔表面和截面SEM 照片如图4 所示。然后运用计算机程序分别对各腐蚀箔样品微观形貌进行图像处理和参数测量,测量统计的特征参数包括: 孔面积分数(所有蚀孔孔口的面积之和占样品表面面积的百分比)、平均孔径(长径及短径的平均值)、最小孔间距(离该孔最近孔的孔中心距离)、孔密度、孔深等。根据测量的参数值和分布规律,掌握不同厂家高压腐蚀箔蚀孔的分布特征,建立可反映不同产品质量等级的腐蚀箔产品微观形貌的数据库。

图4 不同公司高压腐蚀箔表面和截面SEM 图Fig.4 SEM images of the surface and cross-section of high pressure corrosion foils of different companies

从图4 可以看出,由于受晶体结构和杂质分布的影响孔洞分布并不均匀,都存在着明显并孔现象(A、B 样品并孔现象更为明显),从而导致部分单孔合并成细长形状的腐蚀孔[11-12]。目前,高压阳极铝箔是面心立方晶体,它的立方织构含量至少保持在95%以上,直流电化学腐蚀时,初期蚀坑的萌生与晶面有关,沿(100)晶面腐蚀形成的蚀坑大多数呈现出矩形状[13],蚀坑沿垂直(100)晶面方向生长,在铝箔表层形成大量矩形蚀孔。对高压腐蚀箔电解抛光进行SEM 照片形貌分析发现,腐蚀箔表面若表面抛光10 μm 后蚀孔形貌主要为方孔和圆孔,抛光30 μm 后蚀孔形貌以圆孔为主。腐蚀蚀孔一般为方形长锥孔,抛光时间长或电流大,分析孔径会偏小,方形孔四角钝化会变圆,呈不规则方形。

2 结果与讨论

2.1 不同公司高压腐蚀箔蚀孔参对比数分析

分别取2021 年A、B、C 公司生产的高压腐蚀箔箔卷(幅宽500 mm),在箔面左(L)、中(C)、右(R)、正(Z)、反(F)不同位置取样,按照上述方法进行电解抛光处理。对抛光处理的腐蚀箔SEM 图片进行计算机图像模拟分析实验,得出不同公司高压腐蚀箔表面微观形貌数据参数值,如表2。

表2 不同公司高压腐蚀箔蚀孔参数对比表Tab.2 Comparison of high pressure corrosion foil etch hole parameters of different companies

从表2 可以看出,A、B 腐蚀箔样品微观参数为:单孔孔径尺寸为1.1~1.2 μm,发孔密度0.243 个/μm2,单孔个数比为0.48~0.54,与C 样品对比,各位置(左中右正反部)的微观参数波动范围更小,孔径较大(C 腐蚀箔样品孔径小于1.05 μm),并且孔个数比接近,孔面积分数较小(C 样品孔面积分数为0.28 μm),即有效孔径占比更高。有研究显示,电解腐蚀时间对铝箔腐蚀后形貌影响较大,发孔时间延长、扩孔时间缩短,隧道孔密度增加、孔直径减小。其次,发孔电流密度对铝箔腐蚀形貌无明显的影响,但总的趋势是随着发孔电流密度的提高,隧道孔的数目有所增多,孔径有所减少。同时,电解液温度对铝箔腐蚀形貌的影响较大,随着发孔液温度的提高,蚀孔密度增加,蚀孔孔径减小,隧道孔长度减小[14]。

2.2 不同公司腐蚀箔孔径对比分析

采用SEM 观察高压腐蚀箔表面,可以发现蚀孔的微观形貌大部分呈矩形状,因此计算机程序设计使用矩形来对蚀孔的形貌进行模拟。对A、B、C 高压腐蚀箔样品采用计算机图像模拟分析技术,将蚀孔依照一定的规则进行分割,测量出蚀孔孔径分布数据库,对不同孔径数量进行详细数理统计分析,建立高压腐蚀箔的孔径分布图,如图5 所示。

图5 高压腐蚀箔孔径分布图Fig.5 High pressure corrosion foil pore size distribution

从图5 孔径分布图可以看出,C 样品与A、B 样品分布规律无明显差别,孔径平均尺寸略小,不同孔径腐蚀箔的蚀孔分布比较分散。有文献显示,影响高压阳极箔隧道孔极限长度的因素有H2SO4/HCl 浓度比、温度、Al3+浓度和电流密度等[15]。一般而言,腐蚀箔性能主要受发孔和扩孔工艺的影响,发孔工艺决定了腐蚀箔孔密度及蚀孔分布均匀性,而扩孔工艺决定了腐蚀箔孔径大小。在恒电流发孔工艺中,腐蚀箔存在大量的长短孔,主要是因为蚀孔的引发和生长先后不同步,后发蚀孔没有充足的时间生长导致蚀孔长短不一[16]。C 样品在后续的工艺研究过程中,除了上述提到的主要影响因素外,还需要关注工艺参数控制的一致性: ①严格控制发孔工艺条件,增强发孔起始时间一致性;②增大铝箔表面张力,增加铝箔表面平整度,提高蚀孔孔径一致性;③进一步改善屏蔽板电流分布,增大箔面各部位电流密度一致性。

2.3 蚀孔特征对电极箔性能影响

对高压腐蚀箔样品采用计算机模拟技术统计出的结果如单孔平均尺寸、发孔密度、孔深等参数与腐蚀箔容量(520 V)、折弯等性能指标相比较,具体数据如表3。从表中可以看出,B 样品隧道孔深50 μm,发孔密度较小,单孔平均尺寸较大,折弯55 次,520 V化成电压下阳极箔比容量达到0.877 μF/cm2,容量与A 样品持平。C 样品的孔深45 μm,发孔密度较大,单孔平均尺寸较小,折弯47 次,520 V 化成电压下阳极箔比容量达到0.687 μF/cm2。

表3 不同公司高压腐蚀箔蚀孔数据与产品性能参数对比表Tab.3 Comparison of high pressure corrosion foil etch hole data and product performance parameters of different companies

从图4、图6 和图7 腐蚀箔的SEM 照片观察发现,A 样品芯层不太齐,并孔程度较高,孔径较长;B 样品单孔较多,芯层整齐;C 样品芯层不齐,孔径偏短。结合表3 数据来看,B 样品的容量最高,折弯强度也最高。C 样品孔密度较大,单孔平均尺寸和孔深值较小,容量和折弯性能较差。腐蚀箔的比容量与其表面孔洞的分布方式、腐蚀深度以及氧化膜化成条件等因素有关[17-18]。得到较高的隧道孔长度即孔深的同时要保证产生无腐蚀的芯部,从而获得优异的比电容和力学性能。隧道孔长度由腐蚀液的成分和浓度、温度、电流密度和腐蚀时间决定,调整腐蚀溶液和工艺参数能得到所需要的隧道孔长度。在恒流工艺中由于蚀孔引发和生长有序导致蚀孔长短不一,造成比电容偏低。改善蚀孔深度均匀性也是今后高压电极箔制造技术改进和发展方向之一。

图6 B 样品腐蚀箔(a)表面和(b)截面SEM 照片Fig.6 SEM photos of (a) surface and (b) cross-section of the corroded foil of sample B

图7 C 样品腐蚀箔(a)表面和(b)截面SEM 照片Fig.7 SEM photos of (a) surface and (b) crosssection of corroded foil of sample C

3 结论

本文研究了高压腐蚀箔蚀孔微观形貌特征参数的分布规律,经仿真及实验测试得出了以下结论:

(1)在高压箔腐蚀形貌参数测量分析过程中,先采用电解抛光处理,再运用计算机图像分析程序得到微观形貌的特征参数,建立参数模拟图形,此方法清晰准确且方便快捷,为阳极箔研究人员提供系统而科学的分析依据;

(2)利用微观形貌参数模拟图形对不同品质的高压腐蚀箔特征参数进行分析对比,建立了腐蚀箔比容与蚀孔深度、孔密度、孔径尺寸、折弯等之间的关系。对比结果表明: B 样品(日本KDK 公司生产)孔深50 μm,发孔密度较小,单孔平均尺寸1.17 μm,折弯55次,520 V 化成电压下阳极箔比容量最高达到0.877 μF/cm2,综合性能最佳。