基于曲面建模的系泊设备有限元计算对比分析

虞 吉,王玉峰,徐永红

(1.浙江金波船舶设计有限公司,浙江 宁波 315000;2.宁波东方船舶设计有限公司,浙江 宁波 315000;3.上海舸灵海洋技术(上海)有限公司,上海 201424)

0 引言

船舶系泊设备反向加强结构有限元建模[1]的最大特点为薄壳构件,与Solidworks[2]中钣金件建模类似。ANSYS Workbench[3]使用说明中“Mid-surface”特征允许创建位于现有实心体面之间中间的曲面实体,生成的曲面主体具有“厚度”属性,该属性定义曲面主体所表示的“厚度”。根据上述描述,薄壳实体模型能够抽取实体中面,以“面体”为模型进行有限元分析。而“面体”相对于实体模型,其网格划分一般可以生成为规则四边形,从而提高有限元分析精度。

ANSYS Workbench有限元分析软件,尽管新版本其内置的Design Modeler或Space Claim建模能力有着很大的提升,但相较于其他CAD软件建模能力,对于初学者还是不太友好。因此很多模型都是从其他软件建模后,导入其中再进行有限元分析,一般采用下述格式的实体建模,导入ANSYS Workbench。x_t格式:效果较好(推荐),偶尔会有破面;step格式:效果较好,偶尔会有破面;iges格式:效果好,但文件较大,导入速度慢,且会自动改文件名,不方便查找。尽管ANSYS Workbench对于其他CAD软件实体格式其兼容性不错,但由于中间转换对于复杂的模型还是有部分缺陷需要人工调整,比较费时费力,还会出现报错。

系泊设备反向加强结构一般都是在构件计算之后才开始后续模型建立,构件模型直接采用其他CAD软件进行曲面建模对于兼容性要求较低,其中实体干涉、构件面偏移等问题大大减少。如果直接使用曲面建模,是否与“Mid-surface”产生差异,对于有限元建模分析结果是否产生影响。

综合上述实际工作中遇到的问题,下面结合实例,对比分析实体建模、曲面建模、实体中面对于船舶系泊设备加强构件有限元分析结果数据进行分析从而得到结论。

1 简单构件

基于简单构件受力模型,对比实体建模、曲面建模、实体中面的有限元分析结果,验证直接曲面建模的方法对薄壳构件有限元结构分析结果是否有较大影响。

1.1 构件建模

建模概述:简单构件模型尺寸为20 mm×20 mm×500 mm,材质为Workbench默认结构钢,实体建模和曲面建模软件为Rhino[4],实体中面采用Workbench自带软件Space Claim的“Mid-surface”进行抽取。

网格尺寸:网格划分对于分析结果有很大影响,故而3个模型网格单元划分尺寸统一,网格单元尺寸调整为5 mm×5 mm。

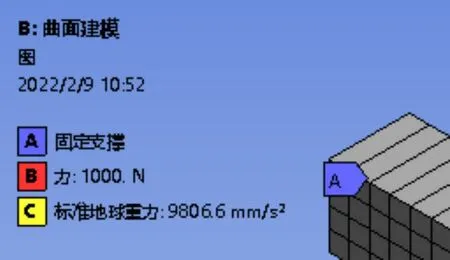

边界条件:模型采用单端固定(A端),另一端垂直受力1000 N(-Z向),由于该构件模型本身具备一定质量,又属于悬臂梁结构,添加自身重量更加符合实际受力情况,故边界条件中增加标准地球重力g,减小分析结果对比误差。

以曲面建模为典型示例,局部示意图如图1所示。

图1 曲面建模(边界条件)

1.2 有限元分析流程

基于ANSYS Workbench使用静态结构有限元分析模块,依次设置完成工程数据、几何结构、网格划分、边界条件、求解器、分析结果等步骤。

1.3 结果对比

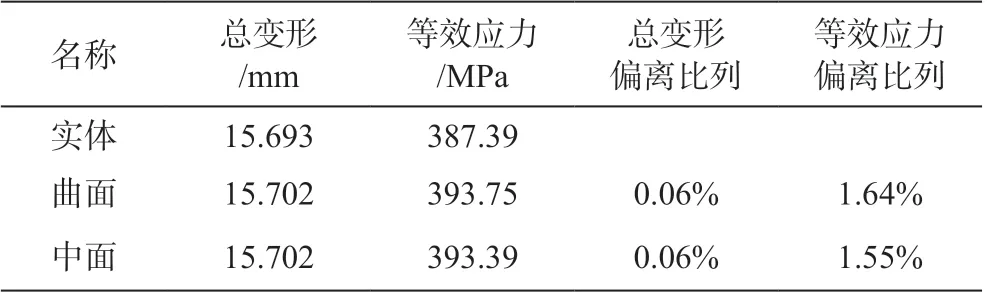

有限元分析采用3种不同建模方法,设置同等网格大小和边界条件,简单构件实体建模、曲面建模和实体中面的有限元分析结果,对比如表1所示。

表1 简单构件3种方法对比情况

结果汇总对比分析如下:总变形偏差非常小,等效应力偏差较小。上述简单模型可以初步验证,相对于实体建模,曲面建模和实体中面并不会对结果产生显著影响。

相较于实体建模,实体中面、曲面建模不仅在于建模速度的极大提升,而且对划分网格和运算速度有着极大的影响。实体建模的节点数为9065,而面体建模的节点数为475,节点数相差接近20倍(节点是直接影响计算速度的主要因素)。

1.4 初步结论

综合对比结果,实体中面案例对比实体建模案例,前者划分网格和计算速度更为快捷,曲面建模案例相较于实体中面案例在建模初期时则更加具有优势,而曲面建模最终的分析结果,偏差影响较小且本案例属于偏安全计算。

通过对比,曲面建模在其他2个坐标轴数值远远大于第3个坐标轴数值时,可以采用这种建模分析方法,大大提高建模速度和计算速度,从而节省有限元分析前处理过程,大大缩短分析周期。

2 实例应用分析

该案例通过某船舶设计公司设计的23200 DWT散货船系泊设备加强结构有限元分析实例,进一步验证采用直接曲面建模的新方法在实际案例中有限元分析的可行性。

2.1 船体建模

按照CCS《钢质海船入级规范》(2021)第2篇第3章及第1章第5节相关要求,建模要求如下:

建模范围:《规范》要求以系泊设备布置区域的有效作用平面为中心,在船长和船宽的方向分别扩展前后至少1倍的距离;平面总建模区域为系泊设备作用平面的3倍;高度方向从系泊设备作用平面扩展至该平面以下的连续平台结构,若范围过大则最少为船舶型深的1/4;所建模型的前后边界应跨过一档强结构,若边界未达到船体的强结构处,模型范围应适当延伸。

故本次建模FR82附近带缆桩和导缆孔建模范围长度方向为FR75~FR90,长度为11.25 m,宽度方向为左舷至内壁,宽度为3.70 m,垂直方向为由主甲板至下一层平台,高度为1.90 m。

建模原则:甲板板、舱壁板和主要构件腹板用板单元模拟,主要构件的面板和加强筋用板单元模拟,所有板和构件的属性取净厚度。

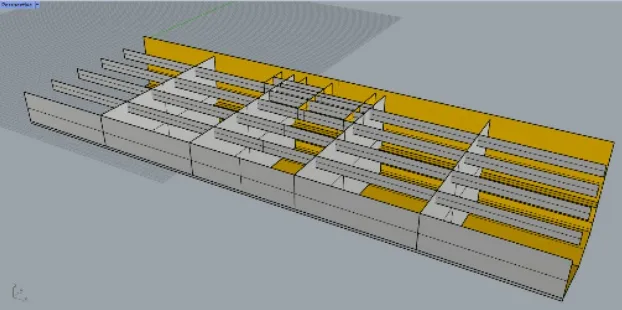

建模软件:曲面建模基于Rhino,实体建模基于Solidworks,实体中面基于Space Claim。以曲面建模方法为例,如图2所示。

图2 曲面建模

基于曲面建模的系泊加强有限元模型导入ANSYS Workbench能够快速生成几何结构,且所有构件的连接接触形式自动识别,极大方便操作,减少后续计算板与构件、板与板之间未满足接触形式而造成的不必要错误。曲面建模导入形成的“面体”对于网格划分为规则四边形几乎能自动生成,后续云图可以直观感受。

综上所述,曲面建模的有限元模型基于自动形成良好的连接接触形式和规则四边形网格,不仅提高建模速度,而且提高了有限元计算精度。

2.2 材料属性

本案例设计的系泊设备反向加强结构材料都为AH36高强度钢,其主要参数如下:

杨氏模量E:206000 N/mm2;泊松比μ:0.3;屈服应力σ:355 MPa。

根据《钢规(2021)》要求,校核衡准的许用正应力:100%规定的材料的最小屈服点,本案例为355 MPa。

2.3 腐蚀余量

根据《钢规(2021)》要求,船体支撑结构及基座腐蚀量均为2.0 mm,在模型中将所有结构厚度减小2.0 mm。

2.4 网格划分

网格尺寸:根据《钢规(2021)》要求,桁材腹板单元的高度不可超过腹板高度的1/3,即反向加强结构中的腹板至少划分为3层网格。原船体结构网格划分默认尺寸为130 mm×130 mm,故系泊设备反向加强结构中的腹板位置网格予以加密,网格尺寸设置为50 mm×50 mm,网格划分为4层,满足规范要求。

曲面建模的有利之处在网格划分显露无疑,系泊设备加强构件的主要腹板基本上可以根据加密网格尺寸,自动划分调整为所要求的规则四边形网格。

2.5 计算工况

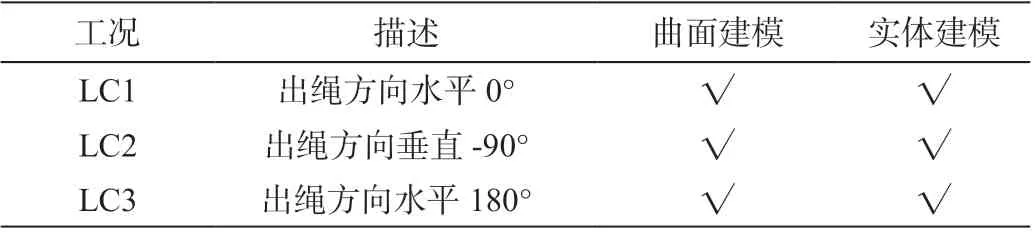

取3种典型工况进行有限元分析,如表2所示。

表2 典型工况

2.6 边界条件

本案例采用右手坐标系,x轴为船首正方向,y轴为左舷正方向,z轴为型深正方向。

根据《钢规(2021)》要求,船舶系泊设备的船体支撑结构的最小设计负荷为系索破断强度的1.15倍。

本案例带缆桩受力的系泊索破断负荷为196 kN,则其校核力为225 kN,载荷作用位置距甲板378 mm。导缆孔受力的系泊索破断负荷为451 kN,则其校核力为519 kN,载荷作用位置距甲板300 mm。结合3种典型工况的出绳角度,分析带缆桩和导缆孔的受力情况,如表3所示。

表3 带缆桩和导缆孔(合力)受力分析

约束条件:本案例模型边界远离导缆孔及带缆桩的受力边界,故模型往船首端面、往船尾端面及下层平台端面选择固定约束。

综合上述的受力分析及端面约束条件,曲面建模和实体中面的加载一致边界条件进行有限元计算。以曲面建模边界条件为例,具体如图3所示。

图3 边界条件(局部)

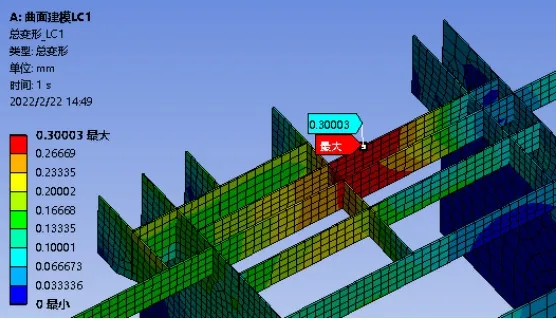

2.7 计算结果

实例曲面建模和实体中面的有限元计算结果汇总数据对比,如表3所示。

表4 实例有限元计算结果对比

上述有限元计算结果满足规范要求,即系泊设备反向加强结构最大应力小于材料规范要求的许用应力355 MPa。

选取工况LC1作为表格中有限元数据的计算佐证。

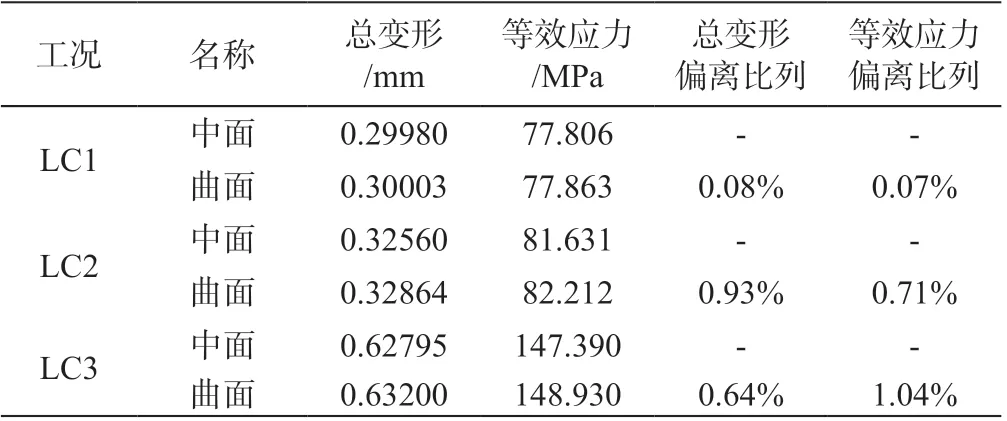

实体中面:工况LC1建模总变形云图,如图4所示。

图4 总变形实体中面LC1(局部云图)

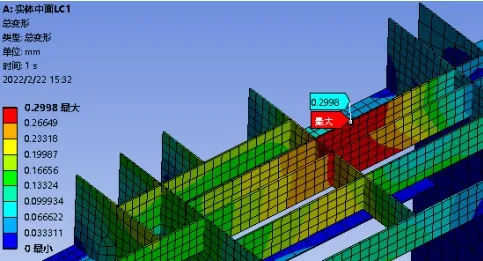

实体中面:工况LC1等效应力云图,如图5所示。

图5 等效应力实体中面LC1(局部云图)

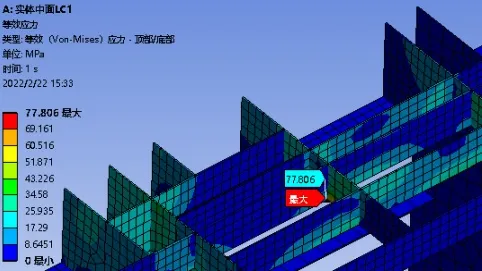

曲面建模:工况LC1总变形云图,如图6所示。

图6 总变形曲面建模LC1(局部云图)

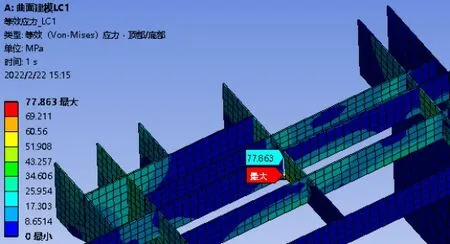

曲面建模:工况LC1等效应力云图,如图7所示。

图7 等效应力曲面建模LC1(局部云图)

3 结语

利用Rhino曲面建模功能,操作简单,功能丰富,对初学者比较友好,能够快速建立曲面模型。缺点在于初学者比较难以掌握Grasshopper使用参数化设计,每条船型系泊加强结构模型都需要重新建模。

利用Solidworks参数化设计,一次曲面建模后,对于同类型船,只要修改相应参数,即可直接生成曲面模型,不需要重新建立模型,大大缩短前处理建模周期。缺点在于入门基础比Rhino略显复杂。

曲面建模只需要绘制相应草图,利用拉伸或者延伸等基础命令,就可以完成系泊设备结构加强模型。对比于实体建模不需要考虑因板厚问题引起的理论线方向,或构件之间出现的干涉问题。对比于实体中面,省略了“Mid-surface”选择操作,实体干涉检查,中间面结构面位置检查,部分面体延伸检查等步骤。

建模期间唯一的缺点,需要在导入ANSYS Workbench时,对于“面体”赋予厚度属性。而后续有限元计算重要的构件间接触形式和规则网格划分都基本能自动处理,提升有限元计算前处理的速度和精度。

经上述实例验证,采用直接曲面建模方式进行“面体”有限元分析,不仅很大程度上提升了前处理速度,而且有限元计算结果偏差影响较小,结合2个案例都属于偏安全计算。本文提出的系泊设备有限元曲面建模方法有效,可为船体薄壳结构有限元结构分析提供新的前处理方法。