增压站停运界限研究

张石磊(大庆油田有限责任公司第八采油厂)

1 某三增压站建设背景及存在问题

1.1 某三增压站建设背景

某一联外输管道设计能力为410 m3/h,实际外输量410 m3/h,开发预测最高输量386×104t/a(510 m3/h)。为满足外围油田不断提升的生产能力[1],考虑南垣油气处理厂在检修期间的外输油越站输送能力,2008年在距某一联西侧9 km处建设某三增压站,建成后,设计能力416×104t/a、设计最高输量可达570 m3/h。

某一联来油进1 000 m3缓冲罐,再增压外输至某一联计量点。增压站建设增压泵4台,1 000 m3旁缓冲罐1座,运行外输泵2台,某一联外输系统流程见图1。

图1 某一联外输系统流程Fig.1 Flow chart of a combined export system

1.2 某三增压站存在问题

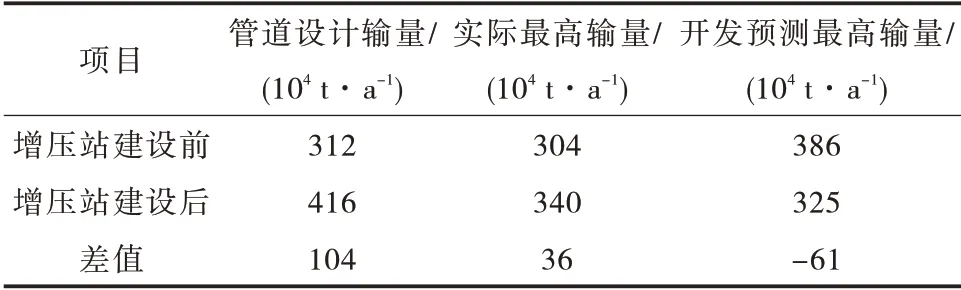

随着外围油田的产量下行,2020年最高峰输量平均值450 m3/h。根据开发5 a预测某一联最高输量325×104t/a,实际输量及预测输量均未达到建站时的预测量[2]。建设增压站前后输量对比见表1。

表1 建设增压站前后输量对比Tab.1 Comparison of transmission volume before and after the construction of booster station

某一联至增压站管段,在最大输量状态下压降为1.6 MPa左右,外输泵扬程600 m,通过出口阀门控制出站压力,压损较大为3.2 MPa左右,造成巨大的能量浪费,且对阀门闸板冲击大。

核算某一联及增压站外输系统机组效率[3]:某一联机组实际效率为48.2%,低于SY/T 34165—2017《油气输送管道系统节能监测》规范中大于或等于54%的要求。输油泵及增压泵长期处于非高效区工作,造成阀门节流等无用功增加,除了造成能量的浪费,同时多余的无用功也转换为噪声及震动和热量损失掉,这些能量长期存在也对设备本身造成损害。

某三增压站机组实际效率为48.4%,低于SY/T 34165—2017《油气输送管道系统节能监测》规范中大于或等于54%的要求。

某三增压站年耗电798×104kWh,仅电力运行成本542万元/a;目前站内职工11人,实行5班倒管理制度,用人成本110万元/a,不符合效益开发的需求。

2 停运某三增压站技术界限研究

针对某一联外输系统存在的问题,考虑外输量一直未达到建某三增压站时的预测值,且未来外输量呈递减趋势,对停运某三增压站开展技术论证[4-5]。

论证思路:首先论证目前能否停运,然后计算停运的临界输量,并与预测量对照,确定可停运的时间点。

2.1 实际管道内径计算

随着管道运行时间的增长,原油中析出的蜡质沉积减少了管道截面,增大输送水力能耗,降低了运行能力。需根据目前管道的运行情况对外输管道的实际内径进行计算,确定实际输送能力。

某一联外输管线全长38.1 km,一共分三个管段,三个管段投产年限分别不同,外输管道设计参数见表2。

表2 外输管道设计参数Tab.2 Design parameters of export pipeline

采集外输系统实际运行时各站点进、出口的温度、压力等参数,利用达西-魏斯巴哈公式、苏霍夫公式[6-7],校核水力摩阻,及冬夏季周围土壤温场,由于三段管路高程不同,考虑起末点高程差(绝对粗糙度按照0.125 mm考虑),反复校核拟合出外输管道实际运行内径。外输管道实际管径推算见表3。

表3 外输管道实际管径推算Tab.3 Calculation of actual pipe diameter of export pipeline

2.2 停运增压站技术界限模拟计算

通过对外输管道的校核计算,根据实际管径计算不同输量下两端起末点,压力温度需求。按照输量500 m3/h,含水2‰,外输密度0.860 7 kg/m3计算,停运增压站后的正常流程、越站流程的压力与温度进行计算数据见表4。

表4 停运增压站压力、温度计算数据Tab.4 Hydraulic and thermal calculation data of decommissioned booster station

若停运某三增压站,某一联外输出站油温最低需要48℃,出站扬程需要620 m。某一联出站油温可达到55℃,出站温度满足停运增压站热力条件。管件及管道设计承压为6.3 MPa,管道及管件设计承压均可以满足要求,但外输泵扬程600 m,不满足停运增压站的需求。因此以500 m3/h最大输量计算,外输系统并未达到停运某三增压站的条件。按照已知边界参数计算停运某3增压站临界输量[8],采用泵的最高扬程600 m,末点0.3 MPa进站,模拟出停运某三增压站的临界输量为443 m3/h。

2020年8月22 日,停运某三增压站进行试运行,运行时流量455 m3/h,某一联起点压力5.0 MPa,末点压力0.53 MPa,验证了模拟计算中粗糙度为1.5 mm,管径为308 mm的边界条件,反向模拟某一联外输管道,当某一联外输压力达到6.0 MPa时,越站时外输油量为505 m3/h,能够满足某一联的实际外输需求。根据以上计算结果可列出增压站停运的合理技术参数界限见表5。

表5 增压站停运的合理技术参数界限Tab.5 Reasonable technical parameters for shutdown of booster station

3 技改思路及实施效果

3.1 技改思路

为了减少能耗保证某一联外输系统的平稳运行,技改思路如下:一是不停运某三增压站,对两座站输油泵进行调参(减两级运行),减少泵管压差,实现节能降耗;二是停运某三增压站,在某一联外输泵前端新建喂液泵,提高外输压力、保证外输能力满足生产需求[9]。

思路一:减少外输泵泵管压差。对某一联外输泵进行改造,调整扬程,使其与沿程摩阻损失相匹配。待2023年输量为289×104t/a时,停运某三增压站。

将某一联外输泵叶轮切割系数为25%,叶轮直径变为260 mm,保证流量不变的情况下,总扬程为270~300 m。泵效下降15%,采用原配套电动机存在“大马拉小车”现象,电动机效率影响不大。或根据泵的结构形式,将2、3级叶轮去掉,保留1、4级,泵参数变更为排量160 m3/h,扬程300 m,但由于叶轮去掉以后,只能采用轴套补充叶轮位置,泵体流道扩大,造成能量损失,泵效率下降10%。

若选用减级方式进行改造,对减少两级叶轮前后进行能耗计算。根据现场情况,目前某一联外输泵日耗电量为2.79×104kWh,换算成每台泵每小时消耗功率为389 kW。去掉两个叶轮,在泵流量不变的情况下进出口压差由5.0 MPa变为2.5 MPa,泵效按下降10%计算,则改造后每台泵每小时消耗功率为225 kW。某一联年耗电量节省413.3×104kWh。某三增压站增压泵日耗电量为2.4×104kWh,同步核算其全年耗电量减少58.8×104kWh。

思路二:新建流量250 m3/h,场程135 m喂液泵3台,运2备1,电动机功率185 kW,同时更新某一联新外输泵房5#泵1台(流量160 m3/h,扬程600 m),改造后可满足某一联外输系统运行,喂液泵理论耗电量年增加324×104kWh,预测某一联主外输泵耗电量日增加1 500 kWh,年耗电量增加53×104kWh,核算其全年耗电量减少470×104kWh。

根据以上两种技改思路对比可知:思路一具有不改变流程,改造工程量少,投资低的优点,其缺点是不能实现减员减岗,不能消除某三增压站的管理安全引患[10]。思路二是优点是新建泵的配套设备可利旧,降低了投资成本,还可集中监控管理,减少人工成本,缺点是新建泵运行期较短,只有2~3 a。通过综合能耗对比优选思路二进行技术改造。

3.2 实施效果

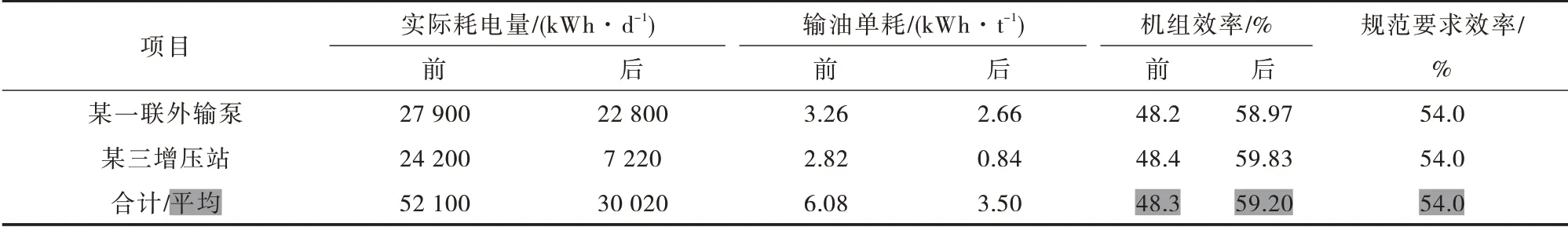

根据现场数据,外输系统改造前后能耗数据及效率对比情况见表6,某三增压站实际耗电平均为24 200 kWh/d,停运后年耗电减少847×104kWh。

表6 外输系统改造前后能耗数据及效率对比情况Tab.6 Energy consumption data and efficiency of a combined export system after transformation

与停运某三增压站节约耗电量综合考虑,全年某一联外输系统节约用电470×104kWh,节约耗电成本286万元,停运某三增压泵,新建喂液泵后,输油单耗由6.08 kWh/t降至3.5 kWh/t。

4 结论

通过对某一联外输系统机泵、管道参数的计算,模拟出某一联外输系统合理的运行边界参数,合理优化管泵匹配,取得以以下结论:

1)随着外围油田的减产,地面系统负荷逐步降低,造成部分设备处于停运或备运状态,根据预测情况,计算摸索合理运行界限,指导生产实际,有助于节能降耗工作的开展。

2)通过某一联站内增加喂液泵改造,实现了输量400 m3/h到550 m3/h的平稳切换,既满足输量波峰期的输送要求,又实现了波谷期的节能需要。

3)通过优化,投产1 a后增加两台喂液泵的情况下,输油单耗由6.08 kWh/t降至3.50 kWh/t。停运后年降低耗电成本约286万元;在保证某一联外输系统安全平稳运行的情况下,实现了节能降耗的目的。