预制盾构混凝土管片表面气孔问题分析

熊炎平 殷素红 黄栩鹏

(1 中铁二十三局集团轨道交通佛山工程有限公司;2 华南理工大学 材料科学与工程学院)

0 引言

目前,我国地铁隧道工程主要以盾构法施工为主,其中最为核心的隧道衬砌支护结构由若干混凝土管片拼接而成,而混凝土管片一般在工厂进行预制,然后将其转运到施工现场进行拼装[1]。预制盾构混凝土管片(简称为管片)需要抵抗围岩压力、地下水的渗透和有害离子(如硫酸根离子、氯离子)的侵蚀,管片的质量直接影响到整个地铁隧道工程的安全性和稳定性[2]。表面气孔是管片最常见的外观缺陷,管片表面存在大量的气孔不仅严重影响混凝土的美观,还会影响混凝土的强度与耐久性。因此,本文分析了混凝土管片环与环拼接面气孔较多的原因,对混凝土表面气孔进行了分类并系统阐述了表面气孔的形成原因,可为实际工程中如何提高混凝土的表面气孔外观质量提供一定的理论指导。

1 管片环与环拼接面气孔较多的原因分析

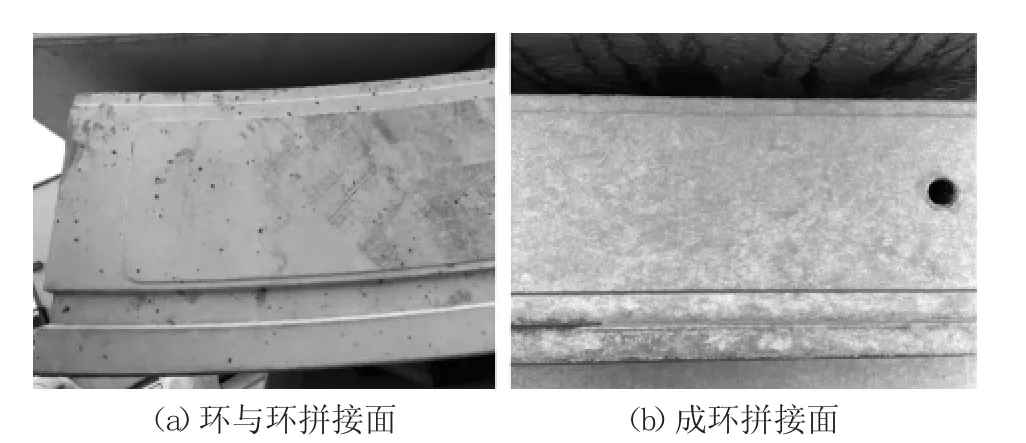

结合多年的管片生产经验及对多家管片生产厂家的调研发现,混凝土管片的底面由于自身重力和振捣十分充分的原因,浆体会将底面全部填充且底面的气泡在振捣的作用下会快速破裂,因此底面基本没有气孔;管片顶面由于生产过程中施工人员会进行抹面处理,也基本没有气孔。管片表面气孔主要存在于管片的侧面,其中环与环拼接面的气孔数量较多且部分气孔尺寸较大,气孔主要集中在管片的止水槽处及其附近区域;而成环拼接面的气孔数量少,基本不存在大气孔。管片侧面的气孔状况如图1 所示。

图1 混凝土管片的表面气孔状况

管片成环拼接面气孔较少的原因在于:成环拼接面的模板倾角较大,浆体中气泡在振捣过程中与斜向模板接触的概率小;且与模板接触的气泡受到的摩擦阻力小,有利于气泡的上浮[3](见图2a),使该表面小气孔数量较少。成环拼接面的长度较短,离模具下分布的附着式高频振捣器的距离较近(见图3),该区域的混凝土振捣较充分;其次管片形状呈弧形中间高于两侧,浆体在振捣过程中容易向成环拼接面聚集,更容易填充整个成环拼接面的模具表面,使得该表面的大气孔数量较少。

管片环与环拼接面的气孔数量较多且部分气孔尺寸较大的原因在于:环与环拼接面处由于模板的倾角较小,浆体中气泡在振捣过程中与竖直模板接触的概率大;且与模板接触的气泡受到的摩擦阻力也较大(见图2b),加之止水槽的存在,更加不利于气泡的排出,进而导致该面小气孔数量较多。环与环拼接面的长度较长,管片混凝土的坍落度较低且模具内部的钢筋分布十分密集,导致振捣时的能量在混凝土内部衰减大,且振捣器的有效作用距离较短,该侧面振捣不充分(见图3),从而导致其表面存在较多的大气孔。图2 为不同倾角模板上的混凝土表面气泡的受力分析示意图,模具下附着式高频振捣器的分布及振捣器有效振捣距离示意图如图3 所示。

图3 附着式高频振捣器的分布及有效振捣距离示意图

2 混凝土表面气孔分类

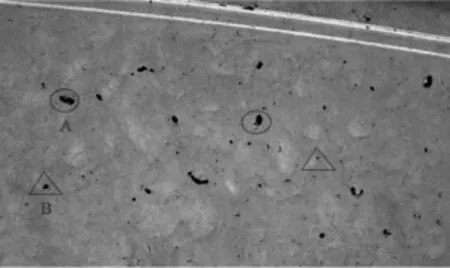

表面气孔是混凝土最常见的外观缺陷,这种缺陷主要表现为轮廓近似圆形或形状不规则的凹坑,混凝土管片的表面气孔状况如图4 所示。根据混凝土表面气孔的形状和尺寸,将其大致分成两类,第一类气孔一般尺寸较大且形状不规则,最大直径可达十几毫米,如图中A所示;第二类气孔一般尺寸较小且形状基本呈圆形,最大直径一般为几毫米,如图中B 所示。

图4 混凝土管片的表面气孔状况

3 混凝土表面气孔成因

通过对混凝土表面气孔的大量观察并结合相关文献,综合分析认为,第一类气孔主要是由于混凝土拌合物流动性差、振捣不充分和模具表面存在粘附物等原因,导致混凝土浆体未填充整个模具表面,部分位置被空气或粘附物占据所形成。第二类气孔主要是在振捣过程中,混凝土内部的气泡在自身重力、粘滞阻力、浮力和振捣力等多个力的作用下,向上迁移。如果混凝土侧表面的气泡没有快速沿着模具向上排出至空气中或者破裂被浆体填充,而是停留在模具与混凝土的界面上,在混凝土的硬化过程中破裂所形成。一般而言,混凝土表面的第一类气孔数量较少,但会显著影响表面气孔最大直径和气孔面积率,可以通过调整混凝土拌合物流动性、振捣工艺和仔细清理模具的方式基本消除;第二类气孔的数量较多,且在实际混凝土工程中无法完全消除此类气孔。其中第二类气孔的形成过程较为复杂,一般包括如下三个阶段:

⑴气泡的引入与稳定

气泡是指被液体薄膜包裹着的气体,即气泡由内部的空气和外部的薄液膜组成,液膜的性能受吸附在其上的表面活性剂种类(在混凝土中主要是减水剂、引气剂及脱模剂分子)和排列的影响[4],混凝土浆体中气泡的示意图如图5 所示。混凝土中气泡的形成和稳定是一个复杂的过程,混凝土浆体中的气泡主要在混凝土搅拌、下料以及运输过程中所引入,其中在搅拌过程中引入为主,首先空气被吸入混凝土搅拌所产生的旋涡中,通过旋涡的剪切作用将其撕裂成微小气泡并均匀分散在混凝土的浆体中[5],在这一过程中气泡不断发生变化,既有小气泡合并成大气泡,也有大气泡分裂成小气泡,最终到达一个动态平衡状态[6]。混凝土体系引入气泡后,气泡的形成产生更多的气液界面,从而增加了系统的表面自由能,整个混凝土体系属于热力学不稳定状态,气泡有破裂或逸出的趋势[7-9]。

图5 混凝土浆体中气泡的示意图

纯水溶液中的气泡,是气-液两相体系,此时纯水中气泡的液膜很薄,只有几纳米厚,在受到外力的作用下容易向上排出或破裂[10]。而在混凝土体系中,当水泥与水拌合后,熟料矿物就会立即与水发生化学反应,在非常短的时间内,填充在颗粒间的液相就已经不再是纯水,而是含有各种离子的盐溶液。气泡的液膜一方面会粘附水泥等固体颗粒,另一方面还会吸附减水剂、引气剂等表面活性剂分子,液膜变厚弹性增强,气泡的稳定性也显著增强[10,11]。气泡液膜表面吸附的表面活性剂使气泡稳定的因素主要包括三个方面:降低液相的表面张力[12];表面张力的自修复作用(Gibbs-Marangoni 效应);表面电荷的排斥作用[13,14]。由于混凝土拌合物的塑性粘度一般较大,因此浆体中的气泡一般无法在自身浮力的作用下向上逸出,而是稳定存在于混凝土内部。

⑵气泡的分类

混凝土内部的气泡根据液膜表面吸附的物质主要分为三类:第一类气泡为液膜上没有吸附表面活性剂分子,此类气泡的直径较大,一般在1000μm 以上,非常容易在振捣的过程中聚集形成更大直径的气泡,大气泡的稳定性较差,容易在外界的扰动下破裂,此类气泡被称为不稳定气泡[15-17]。当混凝土中掺入聚羧酸减水剂后,大量的减水剂分子吸附于水泥颗粒表面产生减水的作用,少量减水剂分子吸附于气泡的液膜表面。第二类气泡的液膜表面吸附了减水剂分子,此类气泡直径较小,一般在200~1000μm 之间,由于液膜上吸附的减水剂分子之间的空间位阻作用,使气泡不易聚集成大气泡,但在振捣作用下气泡容易聚集,被称为介稳的气泡[11]。第三类气泡的液膜表面吸附了引气剂分子,降低了气液界面两侧的表面张力,也就是说减少了气泡形成所需的能量,这极大地有助于气泡的形成和稳定[18]。引气剂引入的气泡直径一般在20~200μm 之间,这些微小的气泡可以均匀分布在浆体中,气泡表面的液膜也比较牢固[19]。大多数引气剂为阴离子型[20],由于气泡表面的引气剂分子的静电斥力作用和空间位阻的双重作用[21],能够阻止气泡的聚结,气泡不易合并且不易破灭,此类气泡称之为稳定的气泡。

⑶气泡的浮升与变化

混凝土在振捣的作用下,骨料颗粒逐渐堆积紧密,絮凝结构中的水被释放出来,混凝土拌合物流动性显著增强,塑性粘度显著降低[22,23]。在浆体向四周填充过程中,浆体中的气泡也随之迁移到混凝土的各个表面,在迁移过程当两个大小不等的气泡相遇时,由拉普拉斯方程可知,小气泡中的压力比大气泡中的压力大,于是小气泡中的气体冲破液膜进入大气泡中形成更大的气泡[24],大气泡的表面能大,其稳定性较差,容易在外力的作用下破裂或分解成更小的气泡,即大小气泡会相互转变,最终达到一个动态平衡状态[25]。根据斯托克斯定律和浮力原理可知,当浮力足够大超过新拌混凝土的塑性粘度时,气泡才可能向上运动,气泡向上运动的速度受新拌混凝土塑性粘度和气泡直径的影响,塑性粘度越大、气泡尺寸越小,气泡运动速率越慢[26]。当气泡迁移至混凝土侧表面时,(顶面会抹面,不考虑)没有在振捣过程上沿着模具向上排出至空气中或破裂被浆体填充,而是在混凝土硬化过程中气泡破裂,此时浆体已基本无流动性,无法填充该位置从而形成表面气孔。上述分析的总结如图6 所示。

图6 混凝土浆体中气泡的形成、分类及变化

4 结语

管片的表面气孔主要集中在环与环拼接面的止水槽及其附近区域,而成环的拼接面基本没有气孔。环与环拼接面的气孔数量较多且部分气孔尺寸较大的原因主要受模具的构造和振捣器分布的影响:该面长度较长,附着式高频振捣器的有效作用距离短,振捣不充分;该面模板的倾角较小,气泡受到的摩擦阻力大,且由于止水槽的存在,更加不利于气泡的上浮。

混凝土表面的第一类气孔尺寸较大且形状不规则,主要是由于混凝土流动性差、振捣不充分和模具表面存在粘附物等原因,导致混凝土浆体未填充整个模具表面所形成;第二类气孔的尺寸较小且形状基本呈圆形,主要是由于混凝土侧表面的气泡未沿着模具表面向上排出至空气中或未破裂被浆体所填充,而是在混凝土硬化过程中破裂从而形成表面气孔。