全面质量管理在镜片组装机研制中的应用

冯晓虎

(中电科风华信息装备股份有限公司,山西太原030024)

产品的生产和设备研制与质量管理密切相关。随着智能电子产品的普及,如平板显示和智能手机的闪光灯作为其重要的功能元件,既能在拍照时增强曝光量,又能在昏暗处使景物更清晰,其应用越来越广泛,技术要求越来越高,质量管理更加严格。

主流闪光灯前端的镜片,选用菲涅尔透镜[1],如图1所示。这种光学透镜,一面为平面;另一面为一组或多组从小到大的同心圆环,是由普通凸透镜演变而来,能够利用光的干涉和衍射原理,使通过的光线汇聚到同一焦点。这种透镜比常规的凸透镜更轻更薄,非常符合手机的需求。

图1 菲涅尔透镜

传统的组装方式是由人工操作,先将闪光灯镜片面板固定于专用治具,再使用真空吸笔,吸取闪光灯镜片,按一定的方向,将镜片组装贴合到面板的指定位置,如图2所示。因镜片很薄,透光率较高,对装配工艺和装配精度的要求非常高,产品生产中对各环节的质量管理要求提出了更高的要求。在产能和精度方面,传统的组装方式已无法满足大批量生产的需求。

图2 组装流程

自动闪光灯镜片组装机可实现镜片和面板的自动对位和精确组装,产品质量明显提高。

1 设备功能及主要技术指标

该设备采用高精度运动模组[2]和视觉系统自动对位方式,由可编程逻辑控制器(PLC)和工控机控制,液晶屏显示视觉图像,实现了闪光灯镜片和面板的自动送料、定位和取放,以及自动组装等功能,达到高精度、高速度的组装技术要求,并具有缺料报警、物料放反防呆、拍照保存等功能。

主要内技术指标:

镜片尺寸:11 mm×7 mm×0.15 mm(L×W×D)

面板尺寸:34 mm×34 mm×1 mm(L×W×D)

组装精度:±0.03 mm

组装速率:750片/h

2 影响组装精度的六因素

产品组装精度要求高,人工组装精度已无法满足要求。在设备研制过程中,按全面质量管理进行理论分析,产品质量的重点在于组装精度控制,通常受质量管理5M1E六因素影响,即:人、机、料、法、环、测。

2.1 人为因素

传统组装方式,操作人员手工对位,容易受不同人员目测精度、自身对位技术、工作时长等因素影响。自动组装设备由PLC程序控制各功能部件完成组装。上下料由人工按操作规程完成,其他工序全部自动运行完成。操作人员使用设备时,不参与组装的关键环节,对组装精度的影响较小。

2.2 设备因素

传统组装方式,操作人员将面板放置于专用治具,对面板进行定位。组装时,工装无法对镜片进行准确定位,组装精度偏低。设备由执行系统、视觉系统和控制系统3个关键部分组成。设备作业时,执行系统取放精度、视觉系统的精度和控制系统都会对组装产生直接影响。

2.3 物料因素

物料主要有闪光灯镜片和面板2种,每种物料在制作时,因材料的差异、制作批次的不同、模具的磨损、裁切精度、裁切毛刺等原因,会有形位偏差、颜色偏差等。这些偏差,在传统组装时,会影响物料定位和人工目检和组装精度。设备进行组装时,会根据2种物料各自的特性进行识别定位。对于2种偏差,设备在一定程度上可以进行调节,但是偏差较大时,无法适应,会影响视觉系统对形状和位置的抓拍识别,影响对位精度和组装精度。因此,需要物料生产商对原材料和生产环节进行管控,尽量保证来料一致性。

2.4 组装方法因素

设备组装与人工组装的方式相同,都是先对面板进行定位,再将镜片与面板位置匹配,然后组装,设备组装自动化程度高,定位一致性好,运行稳定可靠,对精度影响小。

2.5 环境因素

为了保持稳定的产品组装性能,生产过程应处于恒温恒湿和光线良好的环境。生产初期,设备摆放于窗户附近。在测量精度时发现,不同时段的测量精度不同。经过分析与观察,发现主要是受光线影响,视觉系统对图像的抓取发生了偏差,且不能通过光源的调试和视觉系统设置完全克服,导致图片拍摄效果差异较大,抓取精度降低,从而影响了组装精度。

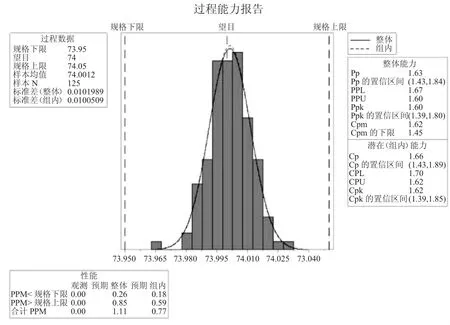

2.6 测量因素

测量的精度是判定成品与否的重要环节。在生产时,每隔2 h会测试生产的过程能力指数Complex Process Capability index(简称CPK),如图3所示,能够了解过程能力是否满足技术标准。由专业人员采用专用仪器测量产品的组装精度,并进行数据统计,生成CPK报告。因闪光灯镜片同心圆抓取点本身的特点,不同的测量人员、不同的测量仪器对同一组产品测量的CPK也存在差异。因此,在生产环节,组装后对精度测量需要进行管控。

图3 过程能力

影响组装精度的有些因素,人工组装是无法克服的。而设备组装,除环境光线外,设备本身是影响设备组装精度的重要因素,如何控制是重点研究的对象。

3 设备因素的控制

3.1 机械运动原理及结构设计

设备的执行机构的抓取和放置精度会对组装精度产生影响。

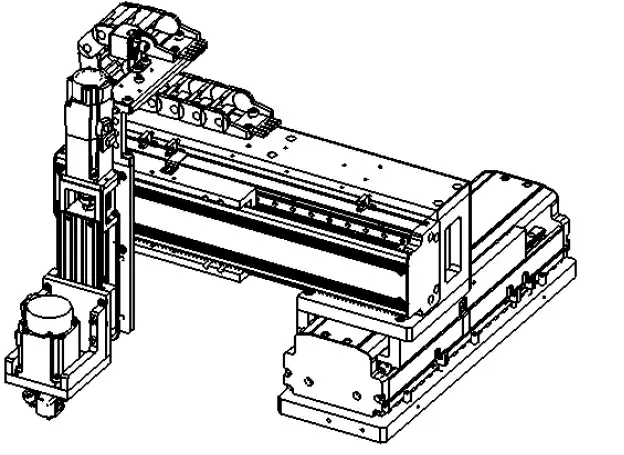

组装环节的执行机构如图4所示,为XYZθ轴结构和吸头结构。X轴和Y轴选用高精度直线电机模组配合磁栅反馈的控制方式,运动精度±0.003 mm,Z轴选用高精度小导程丝杠模组配合伺服电机,运动精度±0.01 mm,可实现Z轴位置精度的精确控制。θ轴选用高精度伺服电机,可实现微小角度的旋转。运动精度由所有轴运动的精度共同决定。同时还需要提高各构件的强度和刚度,提高整机抗变形能力。

图4 执行机构

θ轴末端有吸头结构。吸头的稳定性也会影响组装精度。闪光灯镜片,外形尺寸较小(7 mm×11 mm),厚度较薄,约0.15 mm,质量较轻,主要材料是工程塑料。吸盘选用平型吸盘,变形小。吸头吸取时,如果真空压力偏大,镜片会发生明显的变形,视觉系统拍摄的图像位置偏差和方向偏差较大,导致定位精度降低。而真空压力偏小时,镜片吸取不稳定,会影响组装的正常进行。经过反复的验证,需要对气路系统真空值进行控制。当真空压力在-40 kPa时,可实现正常组装,同时镜片的变形较小,不会影响视觉系统的图像拍摄与计算。

3.2 视觉系统

决定组装精度的另一个重要因素是视觉系统的精度。对物料进行拍照和识别,视觉的抓取精度和视觉定位算法对物料位置的定位精度有较大的影响。

视觉系统的精度,由多种因素决定,如相机镜头的参数、光源类型、视觉系统的安装、视觉系统的设置,以及视觉算法等。

该设备采用双相机方案,即上相机和下相机。上相机采用背光源,用于拍摄闪光灯面板的图像,下相机用于拍摄吸头上的闪光灯镜片的图像。视觉系统对两套相机采集的图像进行处理,计算出面板的目标位置与角度和镜片的相对位置与角度,通过角度补偿和坐标补偿,调整吸头上镜片的角度偏差和位置偏差,由执行机构完成组装。

3.2.1 视觉系统的配置与安装方式

(1)上相机系统如图5所示,根据闪光灯面板的特点、尺寸和精度需求,经过计算和试验,配置如下:

图5 上相机系统CCD安装图

相机:2 000万像素工业相机,分辨率5 472像素×3 648像素

镜头:工作距离220 mm

光源:方形背光源,位于下方

视野:25 mm×20 mm

单个像素对应的大小,长边4.6 μm/像素,短边5.5 μm/像素。背光源的精度取2个像素,则面板的视觉精度按短边精度取11 μm。

(2)下相机系统如图6所示,根据闪光灯镜片的特点、尺寸和精度需求,经过计算和试验,配置如下:

图6 下相机系统CCD安装图

相机:2 000万像素工业相机

镜头:工作距离110 mm

光源:环形光源,工作距离40 mm

视野:16 mm×12 mm

单个像素对应的大小,长边2.9 μm/像素,短边3.3 μm/像素。正光源的精度取4个像素,则闪光灯镜片的视觉精度按短边精度取13.2 μm。

3.2.2 视觉系统的设置

图像的边缘由视觉系统设置,控制图像的噪点,通过增强对比度、调节曝光度、相机增益值和图像伽马值等方法,去除干扰区域,获得满足需求的图像边缘轮廓,从而得出图像中心点位置及方向。

3.2.3 视觉算法

根据两套工业相机的实际安装位置,经过视觉设定和执行机构的控制,根据视觉算法,完成两套相机与执行机构的手眼标定和映射标定。这样,视觉捕捉的图像,经过视觉算法,就可以使控制系统提供准确的坐标,由执行机构完成精确的位置移动和角度调整。

3.3 控制系统

该设备执行机构的控制系统是PLC,能够完成整个执行机构的物料取放、定位与组装和视觉系统的数据通讯等功能,保证了组装的稳定性和可靠性。机构本身有刚性,当运动速度过快,且骤启骤停,机构本身会有振动,影响位置精度、角度精度及视觉拍照的效果等。控制系统可以根据机构的运动需求,设定一些动作延时,如:轴运动延时、真空吸附延时、拍照延时等,可提高运动的稳定性和可靠性。控制系统根据视觉系统提供的位置坐标及角度补偿,控制执行机构进行X向、Y向和角度的调整。控制系统可以控制执行机构从不同的来料位置吸取闪光灯镜片,并放到指定的相机拍照位,进行图像采集。另外在电路硬件上,增加了抗干扰设计,保证控制系统运行的稳定可靠。

4 结束语

运用全面质量管理理论,通过对影响设备精度因素的分析验证,明确了影响组装精度的主要因素是执行机构、视觉系统和控制系统。在设计初期,对各个环节进行理论分析与计算。专门对视觉系统的精度控制和PLC控制进行了验证,经过不断地优化改进,设备运行稳定,组装精度高,满足生产要求。