某超深井Φ450稳定器内螺纹刺漏开裂原因分析*

谭雷川,李洪兴,高德利,胡殊睿,周效民

(1.中国石油集团川庆钻探工程有限公司川西钻探公司 四川 成都 610051;2.中国石油大学(北京)石油工程教育部重点实验室 北京 102249)

0 引 言

稳定器是井下钻具组合的重要组成部分,起着扶正钻具位置、增强BHA刚度和控制井眼轨迹的作用[1-3]。稳定器在使用过程中承受弯、压、扭和拉等复杂交变载荷的作用,这就要求稳定器具有良好的综合力学性能[4-5]。随着超深井的不断发展,井眼轨迹越来越复杂,狗腿度变化较大,高温高压地层逐渐增加,稳定器作为应力集中的主体受力区,刺漏开裂事故也越来越多,对超深井的钻井安全提出了更高的挑战。据不完全统计,近五年来,某区块共发生稳定器刺漏开裂21次,累计损失时间102.8 d,报废进尺43.3 m,造成了巨大的经济损失。因此,开展稳定器刺漏开裂原因分析,预防和减少井下钻具故障,对超深井提速提效有着十分积极的意义[6]。

1 刺漏失效情况

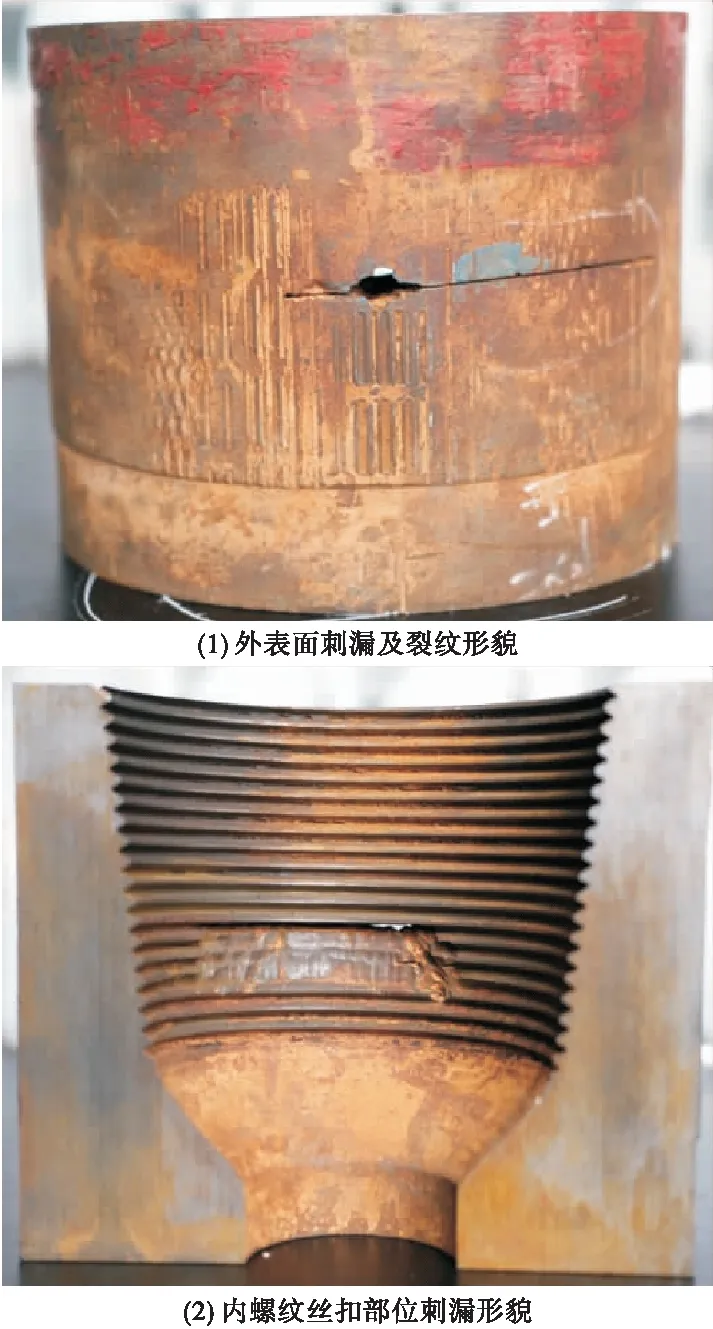

发生刺漏开裂的稳定器规格是Φ450 mm-730×731,某超深井在钻进至某井深后,由于钻进速度慢,于是进行起钻作业。起钻过程中发现稳定器内螺纹部位刺漏,内螺纹接头刺漏宏观形貌如图1所示。从图1可见,刺穿裂纹距内螺纹端面140 mm处,刺穿裂纹长度为110 mm,其中刺孔尺寸为20 mm×10 mm,该刺孔位于稳定器内螺纹根部应力集中区。图1中刺漏失效的稳定器曾在3口油气井中进行了服役,其井下使用时间总计为172.3 h。

图1 内螺纹接头刺穿宏观形貌

2 刺漏失效稳定器宏观分析

图2是刺漏失效稳定器的宏观形貌。从图2可见,稳定器刺漏发生在距内螺纹端面140 mm、内螺纹扣根第6个齿根底部,刺漏形成20 mm×10 mm的穿孔,该穿孔部位有一条沿该齿根的直线裂纹,长度为110 mm,对应的第3~第6螺纹齿牙及齿根被完全冲蚀破坏。该失效稳定器内螺纹的外表面没有明显腐蚀痕迹,端部表面均匀分布着大量上扣齿痕,内螺纹丝扣存在不同程度的损坏,内部刺漏发生在内螺纹末端第3~6扣,刺漏起始于第3扣损坏部位。第4~6扣在泥浆冲蚀作用下被损坏,约110 mm长度的丝扣在冲蚀作用下消失,沿刺漏起始部位螺旋向上发生严重冲蚀,最终在第6扣处发生刺漏,并形成长度为110 mm的直线裂纹。

图2 刺漏失效稳定器的宏观形貌

3 刺漏裂纹形貌分析

为了分析刺孔和裂纹形成原因及其相互影响情况,使用线切割将图2中的失效稳定器沿刺漏裂纹处剖开,分析刺孔和裂纹形貌。

3.1 刺孔形貌分析

刺漏部位裂纹表面附着大量沉积物,这是高压钻井液流体在狭窄的裂纹缝隙中流过时堆积而成,裂纹表面沉积物形貌如图3所示。

图3 清洗前裂纹表面沉积物形貌

固相颗粒沉积以及钻井液流体的长期冲蚀作用加剧了裂纹宽度的增大,进一步增加了钻井液流体的泄漏量,导致长度110 mm直线裂纹内部沉积大量沉积物。

图4是将裂纹表面沉积物清洗后,裂纹表面在高压钻井液流体冲刷后的宏观形貌。从图4可见,刺漏穿孔处是在内螺纹第3扣损坏部位,并沿壁厚方向刺穿,同时高压钻井流体大量进入第3扣~第6扣之间,高压冲蚀作用导致该部位断面光滑平整,局部区域有高压流体冲刷所形成的放射状痕迹。

图4 清洗后裂纹表面形貌

根据直线裂纹沿齿根底部扩展的特征,进一步观察直线裂纹边缘处螺纹形貌特征发现,多处齿根底部均出现不同长度和不同宽度的裂纹,如图5所示。

图5 直线裂纹边缘形貌

3.2 裂纹特征分析

图6是近刺漏端刺漏位置附近所分布的裂纹形貌。从图6可见,裂纹在刺漏穿孔直线裂纹近刺漏端部位,第1扣、第4扣和第6扣底部均观察到裂纹,其中第6扣裂纹深度和宽度最大,第1扣裂纹深度和宽度最小。且距离刺漏端越远、裂纹尺寸越小,其中第1扣远离刺漏穿孔部位裂纹长度为2.20 mm,第4扣远离刺漏穿孔部位裂纹长度为28.96 mm。

图6 刺漏位置附近所分布的裂纹(近刺漏端)

图7是距离刺漏端较远的刺漏位置附近所分布的裂纹形貌。从图7可见,在刺漏穿孔直线裂纹距离刺漏端较远的部位,第1扣、第4扣、第5扣和第6扣底部均存在裂纹,其中第6扣处的裂纹深度和宽度最大,第1扣处的裂纹深度和宽度最小。且距离刺漏端越远、裂纹尺寸越小,其中第1扣远离刺漏穿孔部位裂纹的长度为4.98 mm,第5扣远离刺漏穿孔部位的裂纹长度为12.30 mm,第6扣远离刺漏穿孔部位的裂纹长度为21.35 mm。

图7 刺漏位置附近裂纹分布裂纹(距离刺漏端较远)

综上所述,刺漏的形成是因为内螺纹齿牙发生了损坏,且内螺纹应力集中部位因过载导致多处齿根底部产生了裂纹,裂纹在扭矩和轴向应力交变载荷的作用下持续扩展,同时高压钻井液流体经齿牙损坏部位进入裂纹处,裂纹在应力集中和流体冲蚀综合作用下快速扩展形成大尺寸裂纹,直至该稳定器内螺纹部位刺漏穿孔失效。

4 理化性能试验分析

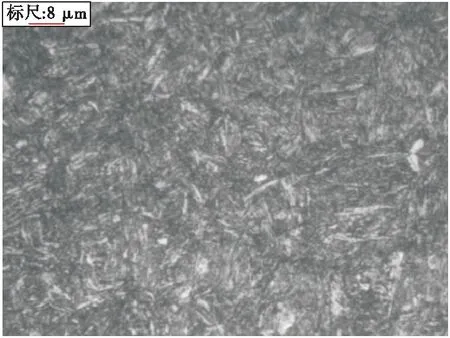

4.1 金相组织试验分析

从图1中的失效稳定器上取样进行金相试验,用数字材料显微镜分析所取金相试样的非金属夹杂物、晶粒度及金相组织。经过金相试验,其非金属夹杂物为硫化物类夹杂和环状氧化物类夹杂,等级均为0.5,其晶粒度为8.0级,其金相组织为回火索氏体,金相组织如图8所示。

图8 金相组织形貌(500×)

4.2 硬度试验分析

根据ISO 11960—2011标准在图1中的稳定器上取环形试样,共计8块,用洛氏硬度计按照四个象限、内中外的方法在环形试样截面上进行环向硬度试验,硬度试样的宏观形貌及测量位置如图9所示,硬度试验结果见表1。

图9 硬度试样及测量位置

表1 稳定器洛氏硬度试验结果

从表1的试验结果可见,失效稳定器的洛氏硬度值为26.7HRC~32.4HRC,平均值为29.5HRC。其中靠近外壁处洛氏硬度值为29.1HRC~32.4HRC,平均值为30.7HRC。壁厚中间处洛氏硬度值为27.5HRC~30.3HRC,平均值为29.3HRC。靠近内壁处洛氏硬度值为26.7HRC~30.1HRC,平均值为28.4HRC,该部位硬度低于稳定器壁厚中间以及靠近外壁部位,其中一部分硬度试验结果不符合SY/T 5051—2016《随钻井眼修整工具》标准中的硬度值应大于等于285HBW(29.8HRC)的要求。

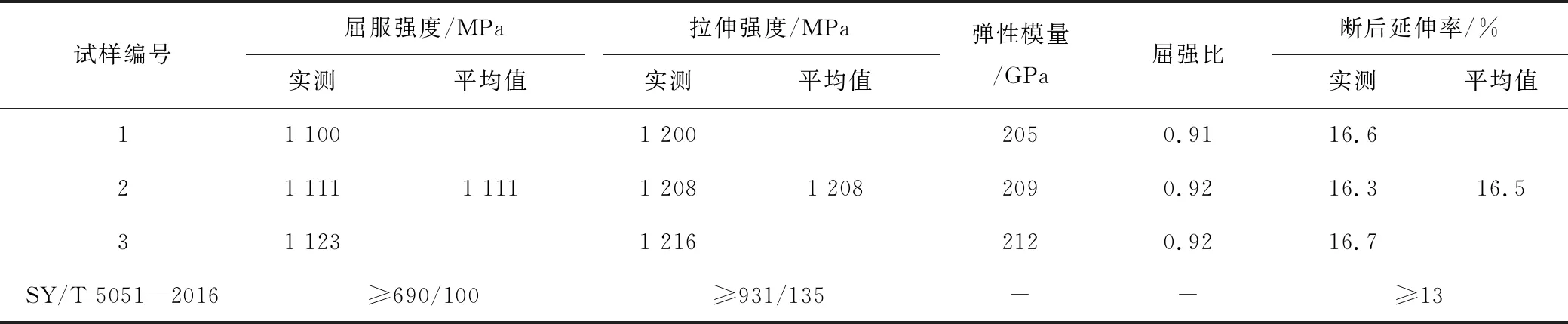

4.3 拉伸性能试验分析

沿稳定器刺漏部位向管体方向加工标准棒状拉伸试样,在室温(25 ℃)下进行失效稳定器材料的拉伸性能试验,拉伸性能试验结果见表2。从表2可见,失效稳定器材料的拉伸性能符合SY/T 5051—2016《随钻井眼修整工具》标准的要求。

表2 失效稳定器材料的拉伸性能试验结果

4.4 冲击韧性试验分析

在失效稳定器刺漏部位向管体方向加工10 mm×10 mm×55 mm的冲击试样,分别试验横向和纵向试样在室温(25 ℃)下的冲击韧性。经过冲击韧性试验,10 mm×10 mm×55 mm横向冲击试样在室温25 ℃时的冲击韧性为68.50 J,10 mm×10 mm×55 mm纵向冲击试样在室温25 ℃时冲击韧性为62.75 J,失效稳定器材料的横向和纵向冲击韧性试验结果均符合SY/T 5051—2016《随钻井眼修整工具》标准的要求(冲击功≥54 J)。

5 刺漏失效原因综合分析

由上述试验分析结果可知,失效稳定器材料的硬度不符合SY/T 5051—2016《随钻井眼修整工具》的要求,除此之外,失效稳定器材料的拉伸性能、横向和纵向冲击韧性和金相组织分析中的非金属夹杂物、晶粒度等理化性能均符合SY/T 5051—2016《随钻井眼修整工具》的要求,材料金相组织为回火索氏体。

根据该刺漏失效稳定器接头的宏观形貌,稳定器刺漏穿孔尺寸为20 mm×10 mm,该刺孔位于内螺纹末端第3~6丝扣处,同时在刺孔处存在1条长度为110 mm的直线裂纹,该穿孔及裂纹距稳定器端部的垂直距离为140 mm。失效稳定器内螺纹的第4~6丝扣在钻井液流体冲蚀作用下被损坏。从图6和图7可见,失效稳定器内螺纹部位的裂纹均起源于其内螺纹的丝扣底部,说明其内螺纹丝扣底部存在较大的应力集中。图4所示的裂纹表面形貌表明,裂纹扩展区域为光滑的平坦平面,即该裂纹扩展区具有疲劳扩展特征。根据现场提供的资料,刺漏失效的稳定器在井下使用时间总计为172.3 h,因而该失效稳定器属于早期疲劳失效。

综上所述,由于该失效稳定器的内螺纹丝扣底部存在较大的应力集中,所以在使用中其丝扣底部萌生了裂纹,随后在服役使用过程中,由于该稳定器承受了较大的弯曲、拉伸、压缩和扭转等交变应力,因而该裂纹逐渐疲劳扩展,其中第4~6丝扣处的疲劳裂纹穿透了稳定器的管壁,在高压钻井液的冲蚀作用下形成刺孔,从而使该稳定器在内螺纹部位刺漏失效。

6 结 论

1)失效稳定器材料的硬度不符合SY/T 5051—2016《随钻井眼修整工具》的要求,除此之外,失效稳定器材料其它理化性能均符合SY/T 5051—2016《随钻井眼修整工具》的要求。

2)该失效稳定器刺漏失效的主要原因是内螺纹丝扣底部存在较大的应力集中,因而在其内螺纹的丝扣底部萌生了多条疲劳裂纹,随后该稳定器在服役使用过程中,在较大的交变应力作用下裂纹逐渐疲劳扩展,最后穿透管壁而使该稳定器刺漏失效。