重轨钢全铝控制

赵帅,李旭,潘瑞宝,杨辉,李泽林

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

随着高速铁路建设的发展,人们对钢轨使用性能的要求越来越严格。重轨钢铁标(TB/T3276-2011)要求钢轨中B类(氧化铝)夹杂物≤1.5级,Als含量≤40×10-6,T[O]含量≤20×10-6。 B 类夹杂脆而坚固,在钢轨轧制过程中易损伤钢的基体,产生空隙裂纹,从而诱发疲劳[1]。B类夹杂物主要是钢中存在的Al2O3类脆性氧化物夹杂[2],而钢水中的全铝含量直接反应其含量的高低。因此,高速重轨钢冶炼生产要严格控制钢中全铝含量。

虽然多数重轨钢生产厂已采取无铝脱氧生产工艺,但仍无法完全消除钢水中的残铝。鞍钢股份有限公司炼钢总厂一分厂(以下简称“一分厂”)生产的重轨钢缺陷率为0.3%,检验分析后发现80%钢轨缺陷是B类夹杂物造成。因此,必须针对重轨钢中B类夹杂物进行控制,即对如何降低钢水中全铝含量进行研究分析,以采取相应措施,降低钢轨缺陷率,满足重轨钢的生产要求。

1 重轨钢生产流程

一分厂重轨钢的生产工艺流程为:铁水预处理→90 t顶底复吹转炉冶炼→炉外精炼(LF)→真空脱气(VD)→大方坯连铸(280 mm×380 mm)。 转炉出钢采用硅钙钡脱氧,硅铁、硅锰合金调整成分。LF精炼进行造白渣脱氧、脱硫,VD真空处理进行脱气及成分、温度微调。

2 重轨钢缺陷分析

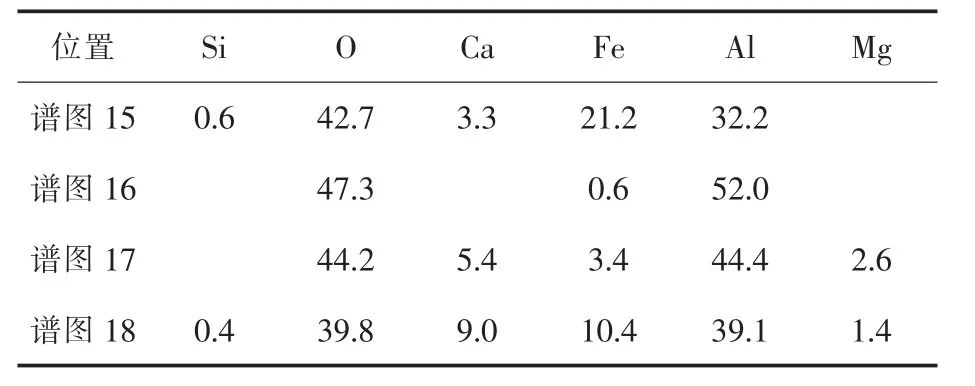

缺陷出现在钢轨头部,图1为钢轨中夹杂物扫描电镜形貌。采用线切割方法在缺陷中心沿垂直于轧制方向切开,磨制、抛光后对夹杂物进行分析。表1为夹杂物能谱成分。

图1 夹杂物扫描电镜形貌Fig.1 Morphology of Inclusions by Scanning Electron Microscope

表1 夹杂物能谱成分Table 1 Compositions in Inclusions Analyzed by Energy Spectrum %

由表1看出,夹杂物主要以铝的氧化物为主。因此认为B类夹杂物Al2O3超标是产生缺陷的直接原因。

2.1 钢水中铝的来源分析

重轨钢钢水中的铝主要来源于以下4个方面:转炉下渣、合金、钢水罐、VD屏蔽盖残钢,影响最大的是合金和钢水罐。

2.1.1 合金对铝含量的影响

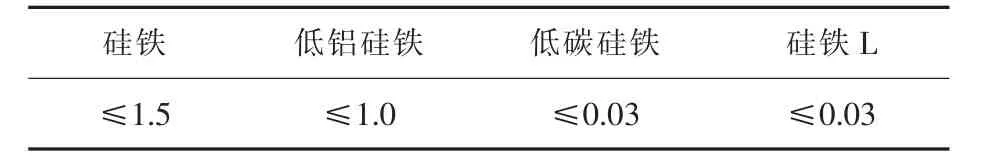

一分厂试验生产U75V和U75VG时使用不同类型硅铁合金。生产U75V时使用硅铁或低铝硅铁,生产U75VG时使用低碳硅铁或硅铁L,使用量均为5.5 kg/t。表2为不同硅铁合金中的铝含量。

表2 不同硅铁合金中的铝含量Table 2 Content of Aluminium in Various Ferro-Silicon Alloys %

图2为不同硅铁合金对重轨钢成品铝含量的影响。由图2可以看出,U75V钢成品铝含量平均为 52×10-6,U75VG钢成品铝含量平均为32×10-6。由此看出,转炉使用不同类型的硅铁合金对重轨钢成品铝含量有直接影响。

图2 不同硅铁合金对重轨钢成品铝含量的影响Fig.2 Effect of Various Ferro-Silicon Alloys on Content of Aluminium in Finished Heavy Rail Steel Products

2.1.2 钢水罐对铝含量的影响

钢水罐中的铝来源于罐衬的耐火材料和罐衬、罐底残留的上次盛钢后残留的含铝钢渣,后者直接污染钢水。转炉使用相同合金冶炼生产相同钢种时,使用不同钢水罐对成品铝含量的影响见图3。

图3 不同钢水罐对成品铝含量的影响Fig.3 Effect of Various Ladles on Content of Aluminium in Finished Products

由图3看出,使用重轨罐时,成品钢中铝含量平均为48×10-6,使用非重轨罐时,成品钢中铝含量平均为57×10-6。分析认为,一分厂使用的非重轨罐多为上次生产含铝的钢种,钢包内的含铝钢渣在转炉出钢过程和精炼处理过程会污染钢水,造成钢水铝含量的增加。

2.2 出钢碳含量对铝含量的影响

为了分析转炉出钢碳含量对钢中铝含量的影响,统计了高、中、低碳 (碳含量分别为0.361%、0.128%、0.065%)三种出钢方式下,转炉生产U75V各工序钢水中氧、铝含量的变化情况,结果见图4、图5。

图4 各工序氧含量变化情况Fig.4 Changes in Oxygen Content in Different Procedures

图5 各工序铝含量变化情况Fig.5 Changes in Content of Aluminium in Different Procedures

由图4和图5看出,三种出钢方式中间包钢水氧含量均在12×10-6以下,低碳出钢的钢水在各工序的全铝含量相对更低,说明降低转炉出钢碳能降低钢中铝含量,同时对成品氧含量影响不大。分析认为,降低出钢碳含量后,转炉钢水氧值增加,在转炉合金化过程能将合金带入的铝进一步氧化,导致进LF炉以后钢水铝含量偏低[3]。转炉合金化时沉淀脱氧效果较好,能将钢中氧含量降至(25~45)×10-6。LF 炉处理过程时扩散脱氧再一次降低钢中氧含量至(11~18)×10-6,在 VD 真空条件下,氧含量降低到极限。所以降低转炉出钢碳能降低钢轨铝含量,对成品氧含量没有影响。

2.3 LF顶渣碱度对铝含量的影响

精炼过程中,精炼渣的冶金性能及处理工艺对于降低钢中夹杂物的数量、控制夹杂物的形态具有重要作用,而连铸工艺是控制钢中大型夹杂物的重要环节,重轨钢B类夹杂物控制易偏标准上限。转炉通过降低出钢碳含量在一定程度上能控制成品铝含量,但图5反映出LF处理过程钢中铝含量处于上升趋势,因此需要进一步研究精炼过程中钢水铝含量的变化规律并探讨控制方法。

试验钢种为U75V,精炼造白渣,单罐白灰加入量300~900 kg,控制精炼渣顶渣二元碱度为1.5~3.0,白渣保持时间≥15 min,以此来降低钢中氧、硫及夹杂物的含量。图6为LF搬出铝含量和顶渣碱度的关系,图7为LF脱硫量和顶渣碱度的关系,图8为LF顶渣中MgO含量和顶渣碱度的关系。

图6 LF搬出铝含量和顶渣碱度的关系Fig.6 Relationship between Content of Aluminium Discharged from LF and Top Slag Alkalinity

图7 LF脱硫量和顶渣碱度的关系Fig.7 Relationship between Desulphurizing Capacity by LF and Top Slag Alkalinity

图8 LF顶渣中MgO含量和顶渣碱度的关系Fig.8 Relationship between Content of MgO in Top Slag in LF and Top Slag Alkalinity

由图6、7、8看出,随着精炼顶渣碱度的增大,LF搬出铝含量呈上升趋势,顶渣脱硫效果得到明显提高,但是渣中MgO含量逐渐减小,意味着低碱度渣会加重对罐衬的侵蚀。精炼高碱度顶渣能够明显提高钢水脱氧和脱硫的能力,当顶渣碱度超过2.5后,钢中铝含量明显增加,对控制钢中Al2O3含量不利。 从脱氧角度考虑,要求炉渣有较高碱度,而从夹杂物控制的角度考虑,要求炉渣有较低碱度[4]。当顶渣碱度控制在 2.0~2.5,可以有效控制钢中Al2O3含量的同时,也能够满足钢水脱硫的需求,且对钢包罐衬侵蚀也不严重。

3 重轨钢浇注过程絮流分析

重轨钢在浇注过程若发生絮流,钢坯很容易产生缺陷。重轨钢的絮流比例将近2%,普通钢种在精炼过程中会采取钙处理的方法来避免絮流,但重轨钢无法采用这种方法,因为钙处理后所产生的硅酸盐类夹杂物会降低重轨钢坯疲劳性能。重轨钢水口絮流物宏观形貌及能谱分析见图9。

图9 重轨钢水口絮流物宏观形貌及能谱分析Fig.9 Macroscopic Appearance of Flocculent Flow at Nozzle and Analysis Results by Energy Spectrum

由图9看出絮流物主要为铝的氧化物,分析认为是非浇注过程中间包或其它耐材对钢水造成污染导致的絮流,随着浇注过程钢液温度不断降低,铝镁尖晶石相不断析出,在水口结瘤,而结瘤物的脱落将导致钢轨产生严重缺陷[5]。统计一段时间内重轨钢发生过絮流的 37个浇次,共计产生94罐絮流。不同罐序发生絮流数量如图10所示。

图10 不同罐序发生絮流数量Fig.10 Number of Flocculent Flow Occurred at Different Ladles in Order

由图10可以看出,第7~12罐是絮流发生的 主要时间段。分析认为,前6罐多使用非重轨钢包罐,钢包内的非重轨钢钢渣,尤其是含铝钢渣会直接污染钢水;重轨钢絮流没有集中在前几罐发生,说明絮流是逐渐产生的。分析认为,重轨钢与低硅铝镇静钢产生絮流情况不同,低硅铝镇静钢某一罐改质不当时,当罐即会在浇注时发生絮流。重轨钢在发生明显絮流之前的几罐已有浇注变差趋势,经过几罐的累积造成滑板开度逐渐变大,导致絮流降速。

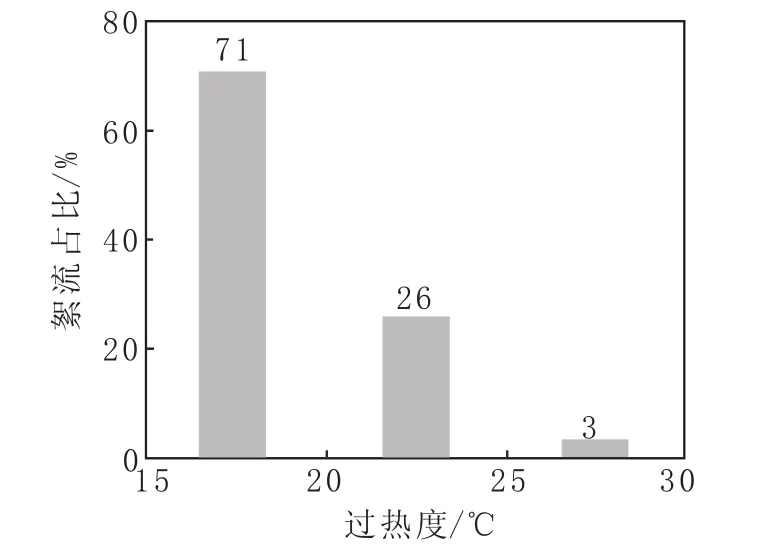

实际生产中发现钢水过热度对絮流有很大影响,为了分析这两者的关系,统计发生絮流前3罐的钢水过热度数据,如图11所示。由图11看出,低过热度(15~20℃)更易发生絮流,占絮流比例中的71%;高过热度(25~30℃)浇注不易产生絮流,仅占絮流比例中的3%。分析认为重轨钢是高碳钢,液相线温度低,夹杂物在低温下更容易析出。高过热度由于钢水流动性较好,夹杂物有充分的上浮条件,因此絮流物不会在水口内壁大量聚集引发絮流。

图11 钢水过热度对絮流的影响Fig.11 Effect of Overheat Degree of Molten Steel on Flocculent Flow

4 措施及效果

结合上述分析,采取了如下措施:转炉低碳出钢并使用低铝合金冶炼,使用重轨专用罐盛钢,优化 LF 顶渣碱度为 2.0~2.5,高过热度(25~30 ℃)浇注,精炼渣优化前后重轨钢中夹杂物情况及缺陷率见表3。

表3 精炼渣优化前后重轨钢中夹杂物情况及缺陷率Table 3 Condition of Inclusions in Molten Steel for Heavy Rails and Ratio of Defect before and after Optimization of Refining Slag

由表3看出,钢中夹杂物的数量和尺寸得到较大改善。采取上述各项措施后,重轨钢钢水中的铝含量能稳定控制在25×10-6以内,絮流比例控制在0.9%以内,缺陷率由0.30%降低到0.25%以内,满足了重轨钢生产的要求。

5 结语

针对鞍钢股份有限公司炼钢总厂重轨钢缺陷率高的问题,分析了合金和钢水罐、出钢碳含量、LF顶渣碱度对钢水中Al含量的影响,并对重轨钢浇注过程中的絮流现象进行了分析。采取了转炉低碳出钢和低铝合金冶炼,使用重轨专用罐盛钢,优化LF顶渣碱度为2.0~2.5和高过热度(25~30℃)浇注等措施。重轨钢钢水中的铝含量稳定控制在 25×10-6以内,絮流比例控制在0.9%以下,缺陷率由0.30%降低到0.25%以下,满足了重轨钢生产的要求。