上海港轮胎吊使用氢燃料电池系统效益分析

王辰宇 上海海事大学

随着我国“海洋强国、航运强国”战略的不断推进,2030、2060年“双碳”战略的出台,我国航运业的各个环节也朝着“绿色航运”的战略目标向前推进。作为港航物流供应链中的关键环节,集装箱码头堆场的装卸作业设备也在不断朝着节能减排的方向改善。

轮胎吊龙门起重机(以下简称“轮胎吊”)作为集装箱码头的场地装卸作业环节中至关重要,必不可少的一环,其具有使用次数多、使用时间长、作业时能源消耗量大的特点。传统码头轮胎吊以柴油发电机作为其动力装置,在作业过程中会消耗大量柴油,柴油的经济成本较高以及柴油燃烧后会产生大量的废气、有毒有害颗粒物,严重污染环境。

目前上海港对传统轮胎吊的改造方式主要包括“高架滑触线供电”以及“油电混合动力”两种改进方式,但是两种方式各有利弊,实务中并没有大范围推广。作为近年来发展趋势较快,应用范围逐渐扩展的氢燃料电池,其具备氢燃料成本较低,营运过程中可以实现零污染物排放的特点。

虽然目前我国氢燃料电池在实践中的应用尚未普及,但考虑到未来若将氢燃料电池运用到我国港口的轮胎吊设备中,有利于我国港口控制成本、大规模减少污染物排放、符合我国港口未来的发展目标。同时考虑到未来氢燃料电池若在港航企业中大范围普及,会进一步推动我国“双碳”战略背景下的绿色港口建设步伐。

1.背景概述

1.1 上海港传统轮胎吊现状及改进情况

据上海港公开数据显示,上海洋山、外高桥、吴淞三大港区集装箱堆场面积共758万平方米,共有场地轮胎吊493台。

数据显示,近年来上海港集装箱吞吐量持续上涨。2022年第一季度,上海港集装箱吞吐量1226.2万TEU,同比增长8.14%,日均约13.5万TEU,位居全国第一。面对吞吐量的上涨,码头后方堆场的作业任务量也随之加大,轮胎吊的使用频率也持续增长。加之在碳排放指标尤为严格的当下,各港机设备制造厂家及码头都在寻找替代能源。

上海港对于轮胎吊的改进计划早在2007年就已开始实行。数据显示,上海港从2007年至2013年末共完成了241台轮胎吊的高架滑触线供电改造;2015-2017年上海港对48台轮胎吊进行油电混合动力改造,其原理是把锂电池作为轮胎吊的主要动力源,当锂电池电量低于某设定值时,柴油机组自动启动为锂电池组充电,而此时轮胎吊仍处在工作状态,待电池电量充满或到设定值后,柴油机组自动停机。并同时新购了8台油电混合动力的轮胎吊。截至2017年底,上海港混合动力轮胎吊的占比达75%。

但是上述两种轮胎吊的绿色改进方法各有利弊:前者采用市电供电后,其最大的优点是节能环保,降低柴油消耗的同时可降低约70%的单位标箱操作成本,但缺点也十分明显:如前期基建投资成本高;轮胎吊在转场的时候要先断市电电源,用柴油发电机供电来实现转场,之后重新接入市电电源。因此,实务中市电轮胎吊工作效率和灵活性远低于传统动力轮胎吊。后者虽具有良好的节能效果,综合节油率可达55%以上,减排效果也十分明显,但由于使用的仍是柴油发电机组,并未完全摆脱对柴油的消耗(如表1所示)。

表1 目前轮胎吊节能优化的三种方式及利弊分析

1.2 我国氢燃料电池发展现状

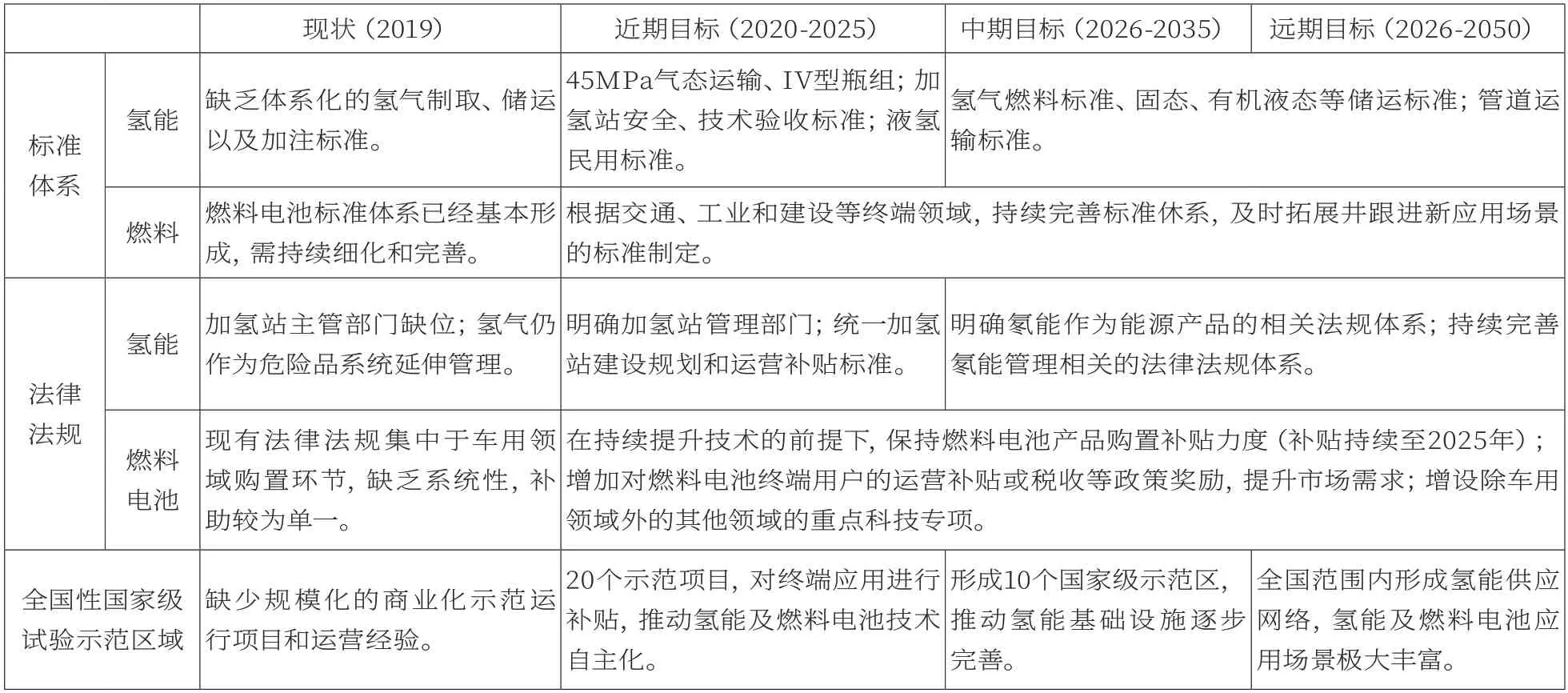

与此同时,我国氢能源燃料电池的发展也逐渐走向成熟。据中国科技信息数据显示,未来氢能源及燃料电池的产业将进一步标准化,氢燃料电池也将逐渐被市场采纳,同时国家也给予了相应的政策补贴来推动氢燃料电池的使用。具体如表2所示。

表2 氢能源及燃料电池产业政策保障现状

2.相关研究综述

我国目前对传统轮胎吊的改造方法主要包括轮胎吊高架滑触线油改电、油电混合动力轮胎吊以及全锂电池供能模式。徐旭丽等针对油改电轮胎吊无法自主转场、人工切换作业模式存在安全隐患等问题,通过研究不同型号柴油发动机轮胎吊的在宁波舟山港穿山港区的耗能情况,为其他已配置油改电轮胎吊港区提供了一定的参考价值。彭小东考虑到轮胎吊在实际作业过程中油耗高,污染环境的问题,综合考虑目前市面上存在的三类轮胎吊油改电供电模式的利弊及适合实际运用的场景,得出电缆卷筒法以及低架滑触线法的应用不利于港口轮胎吊油改电系统的直线转场,严重影响轮胎吊油改电系统在堆场间的横向移动效率。樊旭考虑到目前油改电轮胎吊转场时存在弊端,仍需要柴油机提供动力,提出全锂电池轮胎吊设计方案,并通过对全锂电池的电力系统,以及对运用之后的系统效益进行分析。

结合目前我国氢燃料电池的发展,也有学者提出氢燃料电池、加氢站运用到码头及港机设备中的想法。李惠卿等通过对氢燃料电池的基本特性及工作原理的概述,结合我国码头港机设备节能减排的技术现状,提出轮胎吊设计使用氢燃料电池的想法,并对其应用前景进行了展望。高红波等通过分析海运业温室气体排放的情况,提出了在我国沿海沿江的港湾码头设立加氢设施的建议。

3.轮胎吊作业流程概述及成本分析

3.1 轮胎吊作业流程

在集装箱码头的日常工作中,通常是由岸边装卸设备(A型、H型桥吊等)将集装箱从靠泊船只上吊起,并运送至岸侧放到水平运输设备(内集卡、挂车+拖头、AGV小车等)上,之后通过水平运输设备运输到码头后方堆场,轮胎吊通过小车的移动,放下吊具吊起集装箱,然后移动小车,将集装箱堆放在堆场相应位置。

在整个装卸环节中,轮胎吊还需进行大量翻、倒箱等“无效作业”,轮胎吊需要频繁吊起重箱、移动小车、放下重箱,整个作业期间需要发动机燃烧大量柴油供能。

3.2 轮胎吊作业成本

轮胎吊在实际工作过程中,产生的作业成本主要包括柴油消耗,污染物排放,设备保养维修费用、轮胎消耗、设备润滑油以及油品更换费用等。其中占比较大的两项为柴油消耗成本以及污染物排放带来的环境成本。

3.2.1 柴油消耗成本

根据上海明东集装箱码头有限公司历年运营数据了解到,传统轮胎吊实际运营过程中每操作1TEU需消耗0.87 L柴油,每台轮胎吊平均每年操作12万TEU。数据显示,轮胎吊每台柴油消耗费用在40~70万元人民币不等,同时传统轮胎吊在作业过程中也会排放大量的废气和污染物。造成轮胎吊柴油消耗量大的原因主要有以下几点:

(1)堆场为了满足集装箱装卸作业过程中轮胎吊起升和小车两个机构所需最大负荷、额定速度和额定加速度运行时的峰值功率,需配置440~480 kW的大功率柴油发电机组,而轮胎吊通常作业时的平均功率仅有60~80 kW左右;

(2)由于集装箱的平均箱重不超过10t,所需功率较小,但柴油机低负荷运行时间比例过高,负荷低于20%的运转时间占比达75%~80%,在此工况下柴油机仍全速运行,造成大量柴油浪费;

(3)由于码头作业性质决定,空载等候时间过长,约占总运行时间的45%~55%,也造成大量柴油空耗。

3.2.2 污染物排放成本

除了经济成本,柴油燃烧过程中还会排放大量的有毒有害废气污染物。

传统轮胎吊将重柴油作为燃料,根据上海明东集装箱码头的折标煤系数,1L柴油可折算为1.4571kg煤,每燃烧1t柴油可排放3.53t二氧化碳,同时也会排放大量的NOx、VOCs、COx、SOx等污染物。码头在处理相关污染物的时候需要投入大量的资金购置清洁设备、雇佣清洁员工等,同时污染物排放超标还存在被环境监管机构处罚的风险。上述两项成本如表3所示。

表3 传统轮胎吊作业成本

4.氢燃料电池轮胎吊工作原理及系统效益分析

4.1 氢燃料电池轮胎吊工作原理

氢燃料电池是指氢质子交换膜燃料电池(如图1),主要由阳极、阴极、质子交换膜以及两侧的扩散层构成。其工作原理为:将氢气送至电池的阳极板,通过催化剂的作用,氢原子变成一个正电荷的氢离子和一个负电荷的电子,其中氢离子通过电解质到达阴极板,而电子不能通过电解质,而只能通过外部电路形成电流。电子到达阴极板后,与氧原子和氢原子重新结合为水。

图1 氢燃料电池结构示意图

当氢燃料电池系统应用到轮胎吊供能系统中,氢燃料电池需要与储氢系统相连,将作为燃料的氢气供应到燃料电池的阳极板,将作为氧化剂的氧气供应到阴极板(由于空气中氧气含量足以满足氢燃料电池阴极的需要,故不需要额外添加氧气供应装置)。

4.2 氢燃料电池轮胎吊系统效益分析

对于码头而言,要基于对码头经济效益,环境效益两方面综合考虑,以此来选择最佳的轮胎吊的供电系统。以传统的柴油发电机轮胎吊来看,其通常作业时的平均功率在60~80kW 左右,需要配备440~480kW的大功率柴油发电机组。根据上海明东集装箱码头有限公司历年的经验数值,常规轮胎吊实际运营过程中每作业1TEU消耗柴油0.87L,平均每台轮胎吊每年操作12万TEU。

纵观上海港现状,目前上海港共有堆场轮胎吊493台,已有部分轮胎吊完成高架滑触线供电、油电混动装置的改进;同时由于轮胎吊日常的作业功率、作业时间、柴油发电机组的功率均为变值。同时上海港的吞吐量也逐年上升,故对目前上海港轮胎吊的具体情况所出以下假设:

假设一:目前上海港仍有200台传统柴油发电机轮胎吊;

假设二:每台传统柴油发电机轮胎吊作业的平均功率为70kW;均配备480kW的大功率柴油发电机组;

假设三:实际运营过程中每台轮胎吊柴油每作业1TEU消耗柴油0.87L,年操作12万TEU;

假设四:每台轮胎吊每日连续作业10h。

在上述假设前提下,上海港目前传统柴油发电机轮胎吊现状如表4所示,并根据假设条件,对目前上海港传统柴油发电机轮胎吊进行氢燃料电池的改造后的经济效益、环境效益进行分析。

表4 上海港传统柴油机轮胎吊现状

4.2.1 经济效益分析

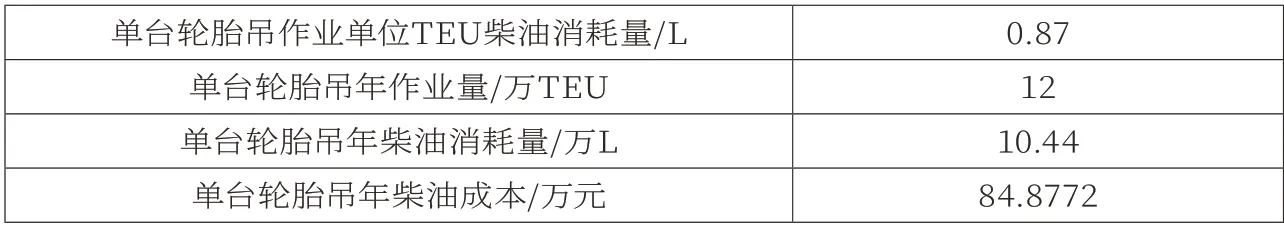

每台传统柴油机轮胎吊每年作业12万TEU,每操作1TEU消耗柴油0.87L;进一步查询到目前上海地区的柴油价格为8.13元/升。经计算,传统柴油机轮胎吊柴油消耗量及成本如表5所示。

表5 传统柴油机轮胎吊柴油消耗量及成本

将传统柴油机轮胎吊改造为氢燃料电池轮胎吊的成本主要包括设备采购成本,氢气燃料成本两方面。

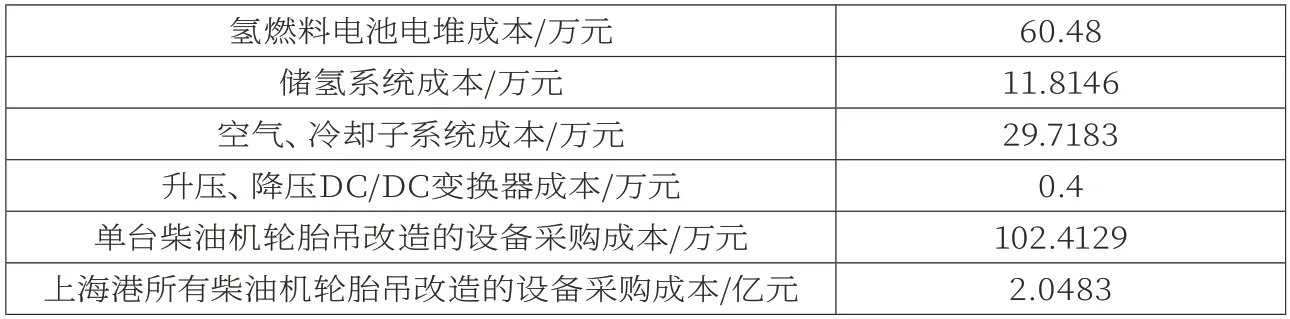

首先是设备采购成本。轮胎吊氢燃料电池设备包括氢燃料电池电堆、储氢系统、空气子系统、冷却子系统、升压DC/DC变换器、降压DC/DC变换器,分别对轮胎吊氢燃料电池设备的各个组成部分做成本分析:

氢燃料电池电堆方面,根据目前的市场价格,氢燃料电池电堆的市场价格为$180/kW电堆,100kW电堆成本约12.6万元。

储氢系统方面,氢燃料电池储氢系统由储氢瓶构成。目前市场上的储氢瓶容积为165L,分为35MPa和70MPa碳纤维材质的两种,对应成本为分别为$2900、$3500。根据中科院宁波材料所特种纤维事业部对两种储氢瓶的研究分析,70MPa储氢瓶的成本大幅增加的主要原因在于随着压力增加,碳纤维复合材料应用比例大幅提升。

空气、冷却子系统方面,目前市场上的氢燃料电池的空气循环子系统(含空气压缩机、质量监控传感器、温度传感器、过滤器等)成本占比为25.8%,冷却回路(含高低温回路、空气预冷器、电子组件等)成本占比为11.2%。

升压、降压DC/DC变换器方面,经市场调查,升压、降压DC/DC变换器价格均在2000元以内,故在此认为两者成本之和为4000元。

传统柴油机轮胎吊发电机功率为480kW,鉴于轮胎吊工作时的功率较为稳定,从节省成本的角度考虑,上海港可以选购成本较低的35Mpa储氢瓶。结合经验数值,480kW的燃料电池需配备6个储氢瓶的储氢系统;进一步根据空气、冷却子系统成本占比,并结合当前美元汇率(1USD=6.79CNY),经计算,氢燃料电池各部分成本构成以及对柴油机轮胎吊进行氢燃料电池改造的设备采购成本如表6所示。

表6 柴油机轮胎吊进行氢燃料电池改造的设备采购成本

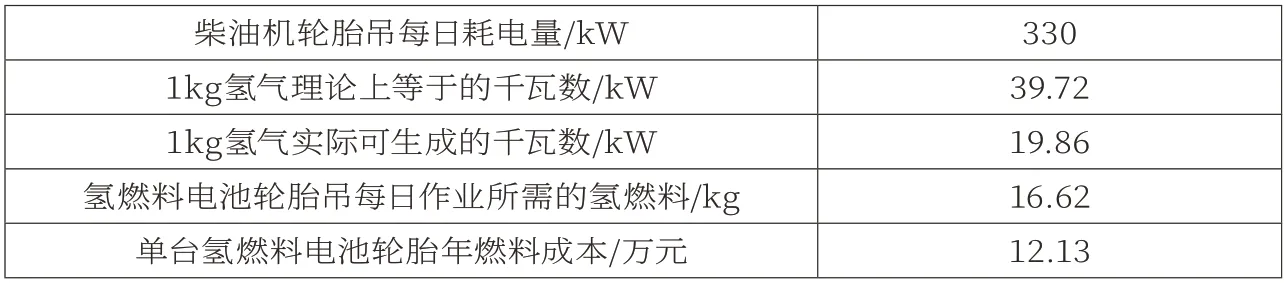

氢燃料电池的燃料成本方面,根据相关文献中对轮胎吊工作时的标准循环工况,结合实际运营情况计算得到,轮胎吊平均每小时的耗电量为33kW。据数据显示,1kg氢气的热值为1.43×10kj,每千瓦时电量相当于热值3.6×10kj。

市场调查得知,目前我国氢气的制备方法主要有化石燃料制氢、电解水制氢、化工尾气制氢、生物质制氢等。数据显示,2018年全球氢气产量约7000万t,约96%的氢气是由煤,石油和天然气等化石能源制取,其中76%来源于天然气,约23%来自煤炭。煤制氢成本最低,约9~10元/kg(煤炭价格为 550元/吨时),天然气制氢成本为 20-24元(天然气价格为3.5元/m时)。

根据前文假设,轮胎吊每日连续作业10h;同时考虑到目前市面上的氢燃料电池理论效率85%~90%,实际工作时效率约为40%~60%,在较为成熟的汽车领域可达60%,由于目前氢能源电池轮胎吊并不成熟,故在此假设氢燃料电池能量转化效率为50%;氢燃料成本方面,据调查显示,目前市场主要采用天然气制氢法,故在此假设1kg氢气的成本为20元。经计算,对传统柴油机轮胎吊进行氢燃料电池改造后的燃料消耗量及成本如表7所示。

表7 柴油机轮胎吊进行氢燃料电池改造的燃料消耗量及成本

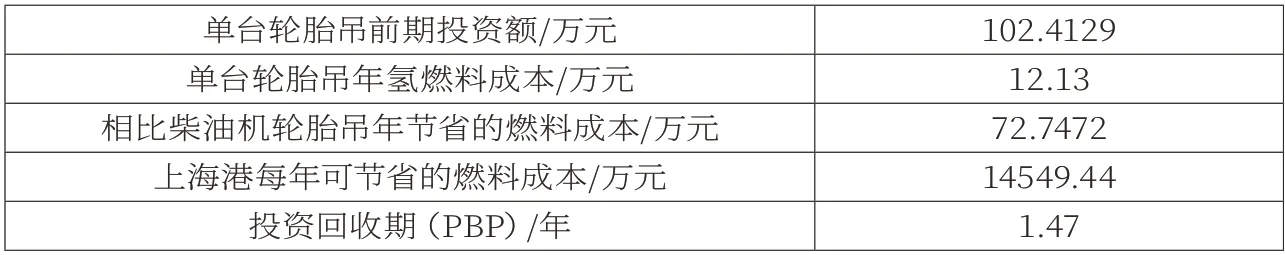

对改造后所节约的燃料成本及经济效益进行分析:单台氢燃料电池轮胎吊每年的燃料成本为12.13万元,传统轮胎吊为84.8774万元;进一步假设银行存款利率I=3.5%,年金A=72.7472万元,单台轮胎吊前期投资额P=102.4129万元,假设在此期间柴油单价不变,经计算,上海港柴油机轮胎吊进行氢燃料电池改造的经济效益及投资回收期(PBP)如表8所示。

表8 氢燃料电池轮胎吊经济效益分析

根据目前上海港柴油机轮胎吊的燃料消耗情况,氢燃料电池改造的系统成本,并结合上海市柴油价格,银行利率等,计算出对单台轮胎吊进行氢燃料电池系统改造前期需投入102.4129万元,每年燃料费用也从84.8772万元降低到了12.13万元,进一步计算得到投资回收期(PBP)为1.47年。如果对上海港所有的传统柴油机轮胎吊进行氢燃料电池改进,预计每年可减少上海港14549.44万元的燃料成本支出。

虽然单台轮胎吊改造的初始投资额较大,但改造后比改造前节省了约85.7%的燃料成本支出。同时,由于改造数量多,伴随着上海港吞吐量逐年增加,轮胎吊作业箱数增加,单箱作业成本会进一步下降,轮胎吊改进后的规模经济优势也会愈发显著。

4.2.2 环境效益分析

根据《中国环境影响评价培训教材》统计数据显示,燃烧1m柴油排放的主要大气污染物主要包含氮氧化物(以NO计)8.57kg/m,硫氧化物(以SO计)10.0kg/m,烟尘(以粉尘颗粒计)1.80kg/m;燃烧1L柴油会排放2.63kg二氧化碳。

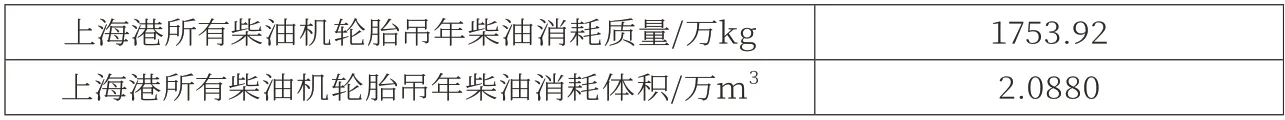

经调查,1 L 柴油约等于0.84-0.86kg左右,由于码头轮胎吊普遍使用密度比较小的柴油,故假设轮胎吊使用的1L柴油等于0.84kg;同时查询柴油体积换算数据得到,1m柴油=1000L,故单台柴油机轮胎吊年柴油消耗质量和体积如表9所示。

表9 上海港柴油机轮胎吊年柴油消耗量

上海港传统轮胎吊有毒有害污染物质的年排放量则分别用每立方米柴油燃烧所排放的污染物质量乘以上海港传统轮胎吊每年消耗的柴油体积得出。具体结果如表10所示。

表10 上海港传统轮胎吊有毒有害污染物质年排放量

根据氢燃料电池的工作原理及对应的化学反应式可以看出,将传统轮胎吊改为氢燃料电池功供能系统后,氢燃料电池在工作时的总反应式是不产生污染的水反应。对比传统柴油机轮胎吊,氢燃料电池轮胎吊能真正实现零污染发电(如表11)。

表11 氢燃料电池轮胎吊环境效益分析

5.轮胎吊使用氢燃料电池的弊端

虽然随着我国“双碳”政策的不断推进,氢能源电池技术发展也在不断向前推定,但目前氢燃料电池并未广泛地引用到现实生活中,主要原因有以下几点:

首先是氢燃料电池的成本较高,电池寿命有得提高。目前市场上1kW氢燃料电池电堆的价格约为$180,由于轮胎吊发电机所需的供电系统功率较大,如果将上海港所有传统轮胎吊进行氢燃料电池系统改进,经计算,仅电堆成本就会高达2.04亿元人民币;同时,目前的氢燃料电池寿命并不长久。根据美国能源部DOE(Department of Energy)发布的报告显示,预计2020年燃料电池系统寿命将达到5000h,但是目前采用国内技术生产的氢燃料电池寿命普遍只有约2000h、效率也只有40%,无法满足轮胎吊每日作业时间长、作业频率高的需求。

同时,氢气的制备成本也较高,氢气制备产业发展仍处于初期水平。虽然目前全球各国都在大力推广燃料电池的使用,但总体上看,我国氢气制备方面存在着的经验不足、数据积累不多、供应链并不健全、技术性人才短缺等问题。使得氢燃料电池想要达到和汽油、柴油一样的商业化水平,仍有一段必经之路要走。

氢气制备方面,目前制氢成本较低的方法仍然是煤制氢,这也使得大量的氢气加工生产厂商为了节省成本,仍然选择以煤制氢为主。但这就导致氢燃料的上游——氢气加工生产厂商仍以污染排放量较大的方式制备氢气。下游产业减少污染物排放是建立在上游企业增加污染物排放的条件之上,本质上并没有降低我国的污染物排放水平。

如果上海港计划在港口范围内建立制氢厂,以此节约购置氢燃料的成本,同样存在着弊端。目前氢燃料制备成本最低的方法是煤制氢,如果上海港选择以煤制氢方式制备氢气,那么在制氢过程中也会排放大量污染物,并没有从根本上解决港口污染物排放问题;其次,氢气的制备也需要相应设施设备、资源和能源的支撑,需要采购制氢设备,安排操作人员,占用港区面积,对码头水、电等能源消耗也提出更高要求。

安全性方面,近年来国内外在氢能源过程中都曾发生过不少事故,如氢气压力超过储氢容器材料的最大压力极限,造成储氢罐的爆裂等。集装箱码头轮胎吊的工作地点是码头后方堆场。以上海港为例,上海港集装箱堆场中的集装箱数量多、密度大、货物种类多、轮胎吊工作频繁,实务中储氢罐需要频繁加注氢气。一旦加注失误,如压力过大,储氢罐不慎发生爆炸,会产生相当严重的后果。进一步考虑到码头的危险品箱区,如果危险品箱区的轮胎吊储气罐发生爆炸,可能会产生连锁反应,后果将会不堪设想。

6.结语

海洋是我国蓝色的领土,航运是民族复兴的基石。随着我国航运业的不断做大做强,我国也逐渐由航运大国向航运强国迈进。强,不仅仅是数量、指标的不断突破,同时要保证行业各个环节的可持续发展。

“双碳”政策下,航运产业链的各个主体均朝着绿色、清洁,可持续化方向改进。轮胎吊作为集装箱码头必不可少且至关重要的堆场装卸机械之一,对其进行新能源改进迫在眉睫。基于上海港轮胎吊现状,从经济性、环境性两个方面对现有传统柴油机轮胎吊进行氢燃料电池改进做出效益分析。分析得出,对传统柴油机轮胎吊进行氢燃料电池的改进需要大规模资本投入,但同时基于上海港集装箱码头有着作业量大,轮胎吊数量多,作业时间长等特点,对上海港传统轮胎吊进行氢燃料电池系统改造的投资回收期较短,同时在环境保护,可持续方面有着显著的效益。

基于我国对于国内氢燃料电池产业的政策支持,未来氢燃料电池研发技术将会不断完善,轮胎吊进行氢燃料电池改造的成本还会进一步降低,氢燃料电池系统也将会愈发成为集装箱码头轮胎吊供电系统的可靠选择。