基于空调的有轨电车动力电池热管理控制

吕艳宗,韩 冰,王宏宇,徐杨非,张 星

(1中车青岛四方车辆研究所有限公司,山东 青岛 266031;2重庆中车四方所科技有限公司,重庆 401133)

新能源有轨电车在弓网供电区和无网区运行时,其动力电池充放电变化较快,峰值电流大,会产生较大的热量,且具有间歇性的特点。热量传递也具有其自身的特点:发热源是电池芯体,而热量由电池芯体向模组表面传递,再由模组表面向箱内空气传递都具有一定的时间延迟[1]。

电池温度太高会引起安全问题,而且高温或低温环境也会造成电池性能、循环寿命的下降,因此需要设计热管理系统对电池温度进行调节,以保证电池的安全和性能。常见的散热方式有空冷(自然散热、强迫风冷)、液冷,以及热管、相变换热等新形式。其中自然散热方式因应用环境受限太大已逐渐淘汰,其他方式则各具优点,仍被持续研究与应用。如文献[2]对电动汽车电池的风冷散热控制策略进行研究;文献[3]对电动汽车电池不同排布、不同进出风方式及风速下的温度场进行仿真、实验分析等;文献[4]对大平板热管加辅助风冷的散热方式进行了实验和仿真研究;文献[5]提出电池与相变材料的成组结构,进行数值模拟并分析研究结果;文献[6]则研究电池单体不同排布形式对相变冷却耦合空气冷却的散热性能影响。

采用空调技术实现电池热管理也是一种常见形式,其通过内、外隔绝通风循环及热交换实现热管理功能,具有较高效率,且易于实现IP67 防护等级设计。本工作针对某新能源有轨电车动力电池箱设计基于空调的热管理系统,并根据应用特点提出了一种基于多温融合的温区控制策略。

1 基于空调的电池箱热管理系统

采用空调技术设计电池热管理系统时需注意一个应用特点:在冬季低温环境时,只要列车运行则动力电池就会产生大量的热量,这就需要空调具有超低温制冷能力。而车辆在冬季冷车启动时,低温环境也会影响电池性能,空调还应具有制热功能对电池进行预加热。

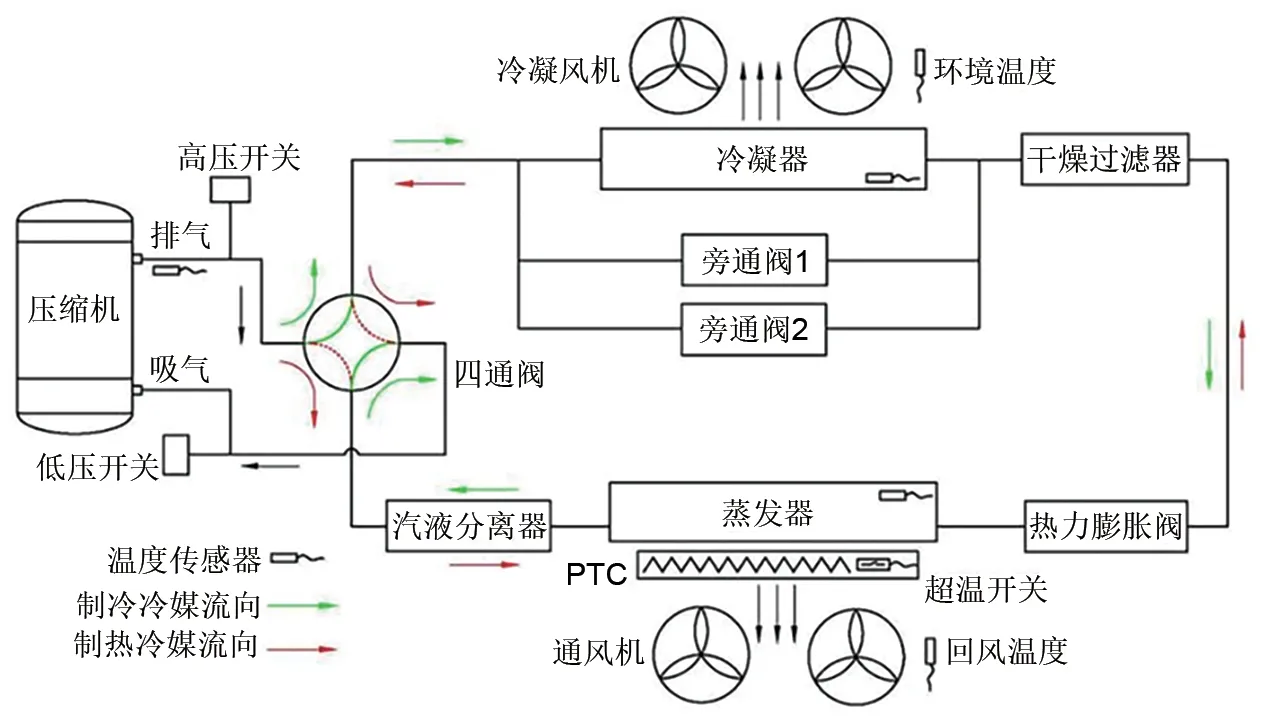

基于以上分析,采用变频热泵技术设计空调装置为电池箱进行温度调节,可适应热负荷变化频繁、峰值负荷大等特点[7]。空调换热系统如图1所示。

图1 电池热管理空调换热系统示意图Fig.1 Schemic diagram of battery thermal management air conditioner heat exchange system

该有轨电车动力电池箱的额定热负荷为5.5 kW,空调换热系统按照额定6.5 kW 进行设计,保证极端高温天气时仍具有快速降温能力;而且多数时间为降额使用,提高了系统的可靠性。

针对超低温制冷能力的需求,换热系统在冷凝器两端并联设计两级旁通阀,根据外部环境温度(压缩机启动初期)和冷凝器盘管温度(压缩机长时间运行时)进行两级旁通控制;同时采用双变频冷凝风机设计提供大范围可变冷凝风量。经过试验验证,系统可在-5 ℃环境温度时正常制冷。

热泵型换热系统在冬季大多数环境温度(>-10 ℃)时可以较高能效比提供制热功能。同时,为应对极端低温天气,在空调中设计了具有较高安全性的PTC 电加热装置,为低温冷车启动时的电池进行预加热。

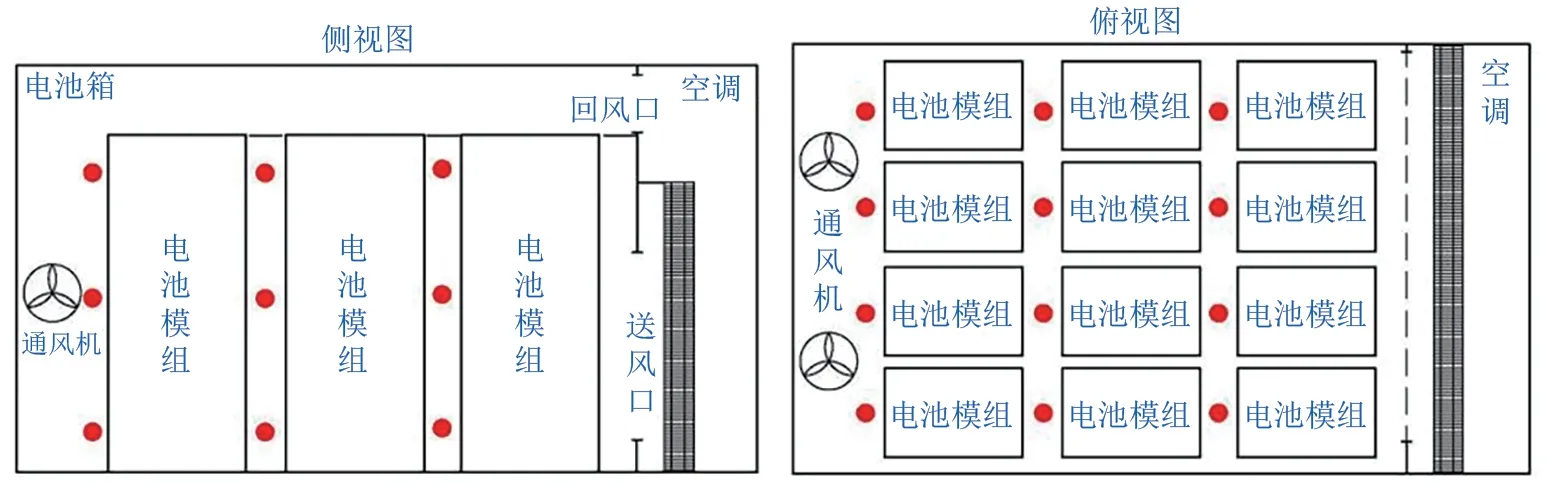

受空间尺寸限制,将通风机布置在空调内部时风道较难设计,造成风阻增加,降低了通风机运行效率。为此将通风机设置在相对于空调机组的电池箱内远端位置,以此减小了箱内空气循环阻力、改善风场分布、提高风机效率[8]。通风机、电池模组和空调位置示意及通风循环如图2所示。

图2 通风机、电池模组和空调位置示意及通风循环示意图Fig.2 Fan,battery module and air conditioner location,ventilation cycle schemic diagram

2 电池热管理系统的控制

基于空调的电池热管理系统的控制主要是对变频空调的控制(包括电池箱内的通风机)。

传统方法一般以回风温度和目标温度的温差进行空调控制,当回风温度高于目标温度时开启制冷模式,低于目标温度时开启制热模式,最终将回风温度控制在目标温度点附近。变频压缩机的运行频率Fca与温差呈线性关系,Fca=Fra×|Tre-Tt|/p,其中:Fra为额定制冷频率,Tre为回风温度,Tt为目标温度,p为计算系数。

鉴于电池芯体温度传递到回风温度的滞后性较大,若仅以传统空调控制方式为电池散热,则空调响应严重滞后,会导致电池芯体温度波动范围加大、峰值更高,不利于电池的安全和寿命。此外,电池可工作于一定温度区间,与传统点式控温方式也有区别。

针对动力电池的热负荷特性,在传统变频空调控制策略的基础上进行算法改进,形成了一种适合电池箱温度调控的基于多温融合的温区控制方法。

文中描述以制冷工况进行说明,对于热泵及PTC加热,与传统空调控制方式类似,在此不再详述。

2.1 基于多温融合的温区控制方法概述

热管理系统变频空调对箱内温度的控制舍弃了仅依靠回风温度进行压缩机频率计算的方法,同时也不再将回风温度控制到一个目标温度点。新的方法综合考虑多个相关温度参数进行温区控制,主要内容包括:

(1)空调采集回风温度、电池温度和环境温度,对三个温度进行多温度融合计算,综合确定一个计算温度,并以此参与压缩机运行频率计算。

(2)根据实际应用电池的允许工作温度范围,并结合回风温度的变化趋势,对电池箱温度进行动态区间式控制,并根据区间计算压缩机频率。

(3)在确定了压缩机运行频率的基础上,对空调通风机和冷凝风机进行变风量控制,使空调换热系统始终运行在最佳状态。

控制流程如图3所示。

图3 控制流程图Fig.3 Control program flow chart

2.2 确定计算温度

在变频空调采集得到回风温度、环境温度和电池模组温度后,以回风温度为基本量,环境温度和电池温度为调整量,按以下步骤确定计算温度。

(1)根据环境温度将回风温度Tre调整为一次计算温度Tca1

变频空调制冷运行时,随着环境温度的升高,能效比呈下降趋势。可控制目标回风温度随环境温度正向变化,间接降低压缩机运行频率,使变频空调在不同工况时工作均有较高能效比,达到节能降耗的目的[9-10]。

根据参考文献[9]2.2.4、4.3 章节中环境温度、设定温度变化对空调器制冷量、能耗影响的研究,以及文献[10]中室外环境温度变化对空调功耗、能效比影响的试验研究分析,在电池箱变频空调控制中将环境温度引入计算过程,根据环境温度把回风温度调整为一次计算温度。实时采集环境温度To,以空调额定工况中的环境温度To0为基准点,用To将回风温度Tre修正为一次计算温度Tca1。经过对所研空调具体的试验调试,形成计算公式如下:

其中,a为调整系数,根据试验调试过程确定最优数值,此处a=0.5;同时设置最大调整量限制-3 ℃≤ΔTo_adj≤3 ℃,ΔTo_adj=a×(To-To0)。

(2)根据电池温度Tba调整一次计算温度Tca1为二次计算温度Tca2

根据参考文献[3]第2、3 章的研究等资料,电池温度由芯体向表面呈递减的温度梯度,并且回风温度与电池表面温度之间也存在滞后性。为及时响应电池温度的快速变化,消除电池温度由芯体向表面传递、通风循环温度传递的时间延迟,提高变频空调的响应速度,将电池温度引入变频空调压缩机频率的计算中,当电池温度上升时即时调高压缩机频率,而不必等待回风温度上升。具体地,根据所用电池的推荐工作温度范围,设定一个电池温度参与压缩机频率计算的阈值Tba_ca,根据电池温度与阈值温度的差值将一次计算温度调整为二次计算温度。当电池温度Tba≤Tba_ca时,Tca2=Tca1;当电池温度Tba>Tba_ca时

其中,调整系数b根据所研电池箱电池的发热特性和散热空调的性能在设计和试验阶段确定,此处b=0.5。由电池温度过高引起的计算温度最大调整量不做限制,最终由压缩机最大频率Fmax限制。

2.3 基于温区控制的压缩机频率计算

利用电池可工作于一定温度区间的特点将箱内温度分区进行控制,在满足电池工作需求的同时减少空调制冷/制热的工作时间,从而达到节能的效果。

以回风温度Tre(也可以以回风温度修正得到的计算温度)为判断条件,将温度进行分区如表1所示。

表1 温度分区Table 1 Temperature zoning

其中,T1>T2>T3;T1小于电池的安全工作温度。

全功率制冷区压缩机以最大频率Fmax运行以提供最大输出制冷量,对压缩机频率的计算主要应用于变频制冷区。按照上述分区控制,变频空调将控制对象-回风温度控制在一定区间范围内。以制冷工况为例,变频制冷区的温度区间范围下限为T2,温度上限为T1。以前述常用公式Fca=Fra×|Tre-Tt|/p为基础,将温度区间参数引入变频压缩机频率的计算,计算公式如下

式(3)中,ΔT3是针对变频制冷区的温度范围[T2,T1]作出的修正,将修正温度区间[T2,(T1-ΔT3)]作为压缩机频率的控制目标和计算条件。这样就在规定的温度上限处形成了一定的温度区间间隔,以防止由于温度调节固有的滞后惯性使箱内温度超出T1范围。当因为某些原因造成电池箱内的温度过高,Tca2高于(T1-ΔT3)时,按照公式(3)计算,压缩机会以高于额定制冷频率Fra的频率运行,可提供超额定制冷量对电池箱进行快速降温。而对于温度区间下限范围,由于其相邻区间是适合电池工作的通风区,因此不必进行修正。

为避免因温度波动以及测量误差造成的压缩机频繁启停,对压缩机的启动运行和停止做出限定:当压缩机当前状态为运行时,以公式(3)计算并输出控制压缩机运行;当压缩机当前状态为停止时,限定只有当Tca2>(T2+ΔT4)时,计算频率才能输出并控制压缩机启动,否则保持停止。

2.4 温度区间的动态调整

在实际应用中,由于电池充放电时间不确定(热负荷不确定),以及外界环境温度的不可预知性,以固定的温度分界点进行分区时可能会出现回风温度控制超限的情况。如在极端高温工况频繁充放电时,以固定分区计算出的压缩机频率输出的制冷量可能不足,导致回风温度逐渐升高,不利于电池工作。因此在表1基本分区的基础上,将回风温度的变化趋势引入分区控制,对各温度分界点进行动态调节[11]。

以回风温度上升为例进行说明:当回风温度处于变频制冷区时,监测实时滚动时间窗内的回风温度上升斜率为k,k=(Tre_n-Tre_l)/(tn-tl)。当k超过设定限值kt时,说明在当前的运行环境下(包括环境温度和电池充放电情况)按基本分区进行压缩机频率计算已不能满足控温需求。这时需要将分区向下动态调整以增大压缩机的计算频率。分区温度的调整计算方法如下:

其中,f(k)对k进行归一化处理,使其最大值等于1[如5 s上升1 ℃时,f(k)=1]。

调整后的变频制冷区温度范围为[T2-ΔTadj,T1-ΔTadj],压缩机频率计算公式调整为

通过把回风温度的变化趋势引入到对温区的动态调整,实时调整压缩机的频率,以实现对回风温度变坏趋势的遏制。

2.5 具体计算

前述车载动力电池箱变频空调的基本温度分区如表2所示。

表2 温度分区Table 2 Temperature zoning

根据设计和试验确定的额定制冷压缩机频率Fra=55 Hz,额定工况环境温度To0=40 ℃,电池温度阈值Tba_ca=35 ℃,计算系数a=0.5、b=0.5,T2=20 ℃,T1=30 ℃,ΔT3=2 ℃,ΔT4=3 ℃,Ts=3 ℃。几种典型工况的计算如表3所示。

表3 典型工况计算结果Table 3 Calculation results of typical working conditions

工况1 中,因Tca2<(T2+ΔT4)=23 ℃,如果当前压缩机正在运行,其调频至14 Hz继续运行,否则保持停止。工况2、3因为Tca2>23 ℃,无论压缩机当前是停止或运行状态,压缩机会分别调整至34 Hz、48 Hz 运行。工况2、4 对比,较高的环境温度对应较高的回风温度,计算出的压缩机频率相等。工况4、5对比,当环境温度、回风温度都一样时,若电池温度未超温,压缩机的频率为34 Hz;而一旦电池温度超温,则不必等到回风温度上升,压缩机频率立即增大到48 Hz增大制冷量,以更快的速度散热,降低电池峰值温度。工况5、6 对比,当考虑了回风温度上升速率时,则计算频率由48 Hz进一步提升到了55 Hz。

2.6 通风机、冷凝风机的变频控制

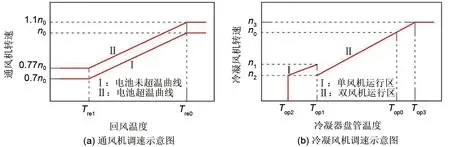

为及时获取电池箱内的温度,通风机需始终保持运转状态,并主要根据回风温度进行调速控制。制冷工况时,通风机转速与回风温度成正比关系,回风温度高时提高转速增大循环风量,温度较低时则降低转速减小循环风量。制热工况主要用于预热,同时还要兼顾电加热的安全性,因此采用了固定风速控制方式。

上述热管理系统的通风机以回风温度为主,结合电池温度进行控制。在回风温度为Tre0(30 ℃)时,控制通风机为额定转速n0(计为100%);在回风温度为Tre1(20 ℃)时,控制通风机为70%转速;当电池温度超过Tba_ca=35 ℃时,则在计算基础上增加10%;采用插值法计算中间数值。

但需要注意,在某些情况下单纯提高风速并不会持续提高散热能力,也可能会引起电池单体间的温差变大[1,12]。因此需要在设计和试验调试过程中,结合压缩机运行频率、电池箱内通风道温度梯度情况确定通风机的运行频率,以提供合适的风速和送风温度[3,8,13-14]。

冷凝风机的转速控制分两个阶段:压缩机启动2 分钟之内以环境温度Tο为控制参量进行分段控制;2分钟后以冷凝器盘管温度Top为控制参量,以额定工况制冷运行外盘管温度Top0和冷凝风机额定转速n0为基准点,整体呈正比线性关系,最高为n3=n0×110%;随着冷凝器盘管温度的下降,在Top1切换至单风机调速运行,直至Top2以下时两个冷凝风机都停止运行。

通风机、冷凝风机调速示意如图4所示。

图4 通风机、冷凝风机调速控制示意图Fig.4 Schemic diagram of speed regulation control of fan and condensing fan

3 仿真与试验

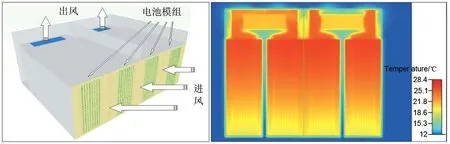

采用Flotherm软件对电池箱的散热通风循环进行建模和热仿真计算。以电池额定充放电工况为例,电池发热量5.5 kW,通风机固定为额定送风量1300 m³/h,进风温度为12 ℃。取高度方向上中间截面温度场计算,模组最高表面温度出现在距通风机最近模组位置,约29 ℃,仿真结果见图5。

图5 几何建模及热仿真温度场云图Fig.5 Modeling and thermal simulation temperature field nephogram

在空调焓差实验室对热管理系统变频空调进行了性能测试,最大制冷能力可达8 kW,额定制冷量(6.5 kW)时能效比为2.6,运行全工况范围内最高能效比可达3.0,达到了设计性能指标目标。

电池箱组装完成并进行散热系统性能调试后,在45 ℃环境温度下进行了额定载荷充放电试验,验证热管理系统的冷却散热能力,并测试空调的功耗情况。在电池箱内每两个电池模组之间的风道上、中、下三个位置布置热电偶(图6),同时监控各电池模组的内部温度。试验中,送风温度处于10~13 ℃之间,箱内空气最高温度点出现在靠近通风机的底部测点,为28.8 ℃;与仿真对应的中间截面温度场最高测点温度为28.6 ℃。由于温度测点并非紧贴模组表面,从热量的传递路径可推断测点温度比模组表面温度应略低,因此可以认为试验数据与仿真结果基本吻合。试验中还监测到电池模组内部温度最高为36.1 ℃,体现出由内部到表面的温度梯度及温度传递的滞后性。

图6 温度测点布置示意图Fig.6 Schemic diagram of layout of temperature measuring points

本工作还进行了空调压缩机频率计算方式对比试验:当控制策略中不考虑电池温度的上升,仅用一次计算温度Tca1计算压缩机频率时,试验中电池模组温度最高测到了37.8 ℃,比利用本文所述方法时高1.7 ℃。

针对热管理系统空调的运行能耗,通过以下方式进行对比:不考虑环境温度变化对控制的影响,只用回风温度和电池温度计算压缩机频率。试验方法:在2 h内,环境温度从45 ℃→25 ℃→45 ℃变化两个周期,期间循环进行电池额定载荷充放电过程;用电能表统计耗电量。试验结果:采用对比控制方式时耗电3.76 kWh,而采用本文论述的方法时耗电3.61 kWh,降低能耗约4%。

4 结 论

本文介绍了基于变频空调的新能源有轨电车动力电池热管理控制研究,提出了一种多温融合计算空调压缩机频率,配合通风机和冷凝风机的调速控制,将电池箱温度控制于动态温度区间内的方法。

(1)通过将环境温度引入计算提高空调的运行效率,同时采取温度区间控制法降低空调制冷/制热运行时间,可有效降低空调的运行能耗。试验数据表明,与不考虑环境温度因素方法相比可降低约4%的能耗。

(2)通过将电池温度引入计算过程,并以回风温度的变化趋势动态调整控温区间,提高了热管理系统空调在热负荷增加时的响应速度。对比试验中降低电池最高温度近2 ℃,有效降低了电池热失控的危险、优化电池工况。

所述控制方法兼顾系统快速响应与降低能耗,计算过程简单、易于实现,在有轨电车动力电池热管理中取得了较好的控制效果。研制的产品已在所述新能源有轨电车上装车并完成了整车调试及试运行,热管理系统满足了动力电池箱的实际运用需求。