湿法纺制石墨烯纤维:工艺、结构、性能与智能应用

夏洲 ,邵元龙 ,2,*

1苏州大学能源学院,苏州大学能源与材料创新研究院,苏州大学-北京石墨烯研究院协同创新中心,江苏 苏州 215006

2北京石墨烯研究院,北京 100095

1 引言

纤维在人类社会中扮演着重要的角色,从国防科技到航天航空,从城市基建到休闲用品都有纤维的身影。随着社会不断的进步发展,人们对高性能纤维的需要也在与日俱增。石墨烯是一种由碳原子sp2杂化方式结合形成的单原子层厚度的二维纳米材料,由石墨烯纳米片层组装得到石墨烯纤维,可以实现石墨烯在纳米尺度优异的力、电、热等优异特性传递到宏观尺度1。作为碳基纤维领域的最新成员,石墨烯纤维在初次制备至今一直广受关注,并已在能量转换、能量存储、传感响应等多功能领域开发相关应用,并同时探索智能纤维领域应用2-5。

典型的碳基纤维除了石墨烯纤维以外,还有碳纤维和碳纳米管纤维。碳基纤维材料因为具有轻量化、耐疲劳性、耐热性、高导热、高导电等优点,已经成为我国在国防军工以及航空航天等领域的关键战略材料6。图1系统总结了三种典型碳基纤维的发展历史7。碳纤维和碳纳米管纤维的发现时间远早于石墨烯纤维,回顾两者的发展历程能够给石墨烯纤维下一步的发展规划带来一定启示。

图1 碳基纤维发展历程7:碳纤维8,9,碳纳米管纤维21,23-25和石墨烯纤维27-33Fig. 1 The development history of carbonaceous fibers 7: carbon fibers 8,9,carbon nanotube (CNT) fibers 21,23-25, and graphene fibers 27-33.

碳纤维自1860年由英国发明家Swan在探索白炽灯丝的制备过程中首次制得以来,经历了百余年的发展,特别是20世纪60年代进藤昭男开发出聚丙烯腈(PAN)基碳纤维之后8,东丽公司持续推动陆续开发出了T300至T1100多种高性能碳纤维,并实现稳定量产。使得碳纤维成为高性能纤维的代表,在航空航天、国防科技等尖端领域迅速崭露头角,并占据举足轻重的地位9,10。尽管现在碳纤维产业逐步发展成熟,但是受限于多晶和复杂的晶界结构,碳纤维的实际密度(1.80 g·cm-3)和拉伸强度(7 GPa)目前仍低于理论值(2.266 g·cm-3,180 GPa),除此以外,现有碳纤维也难以发挥碳材料优异的导电及导热等性能。碳纳米管、石墨烯等碳纳米材料主要由sp2杂化碳原子构成,碳原子之间以σ键与π键相连,赋予碳纳米管和石墨烯优异的力学、电学、导热等性能11-14。单壁碳纳米管在管内的σ键与π键连接以外,卷曲过程中还发生些许σ键与π键杂化15-17。经过合理的材料组装工艺设计,有望实现纳米碳材料的微观优异特性向宏观结构传递18-20。2000年,法国科学家Poulin等21通过湿法纺丝技术,首次制备出碳纳米管纤维,拉伸强度约为150 MPa,拉开了碳纳米管纤维研究的序幕。2002年清华大学范守善团队22首次利用阵列纺丝方法制备30 cm长的碳纳米管纤维,2004年,我国科学家李亚利在英国剑桥大学访学期间,与Windle等合作,实现了浮动催化化学气相沉积法(CVD)连续制备碳纳米管纤维23。2013年美国莱斯大学借助液晶纺丝技术制备出了拉伸强度达到1.0 GPa的碳纳米管纤维24。近些年,我国在碳纳米管纤维的基础研究和批量制备方面成果显著。清华大学魏飞团队25在碳纳米管生长制备领域不断突破,在2018年报道了厘米级碳纳米管管束,机械强度达到80 GPa。中国科学院苏州纳米技术与纳米仿生研究所李清文教授团队26,持续发展了浮动催化CVD连续制备碳纳米管纤维及其纳米复合材料技术,取得丰硕成果。经过近20年的发展,碳纳米管纤维制备技术日益成熟15,已经初步进入纤维宏量连续制备、产业应用发展的攻坚阶段。

与碳纳米管纤维相比,石墨烯纤维研究起步相对较晚。2011年,浙江大学的高超课题组27首先报道了通过液晶纺丝成功纺制出石墨烯纤维,拉伸强度为140 MPa。紧接着2013年,他们继续通过系统研究氧化石墨烯(GO)液晶纺丝体系,增加离子交联作用,采用大片层GO,将纤维强度提升至501.5 MPa28。与此同时,石墨烯纤维领域的研究引起世界范围广泛关注,莱斯大学的Tour课题组29以及卧龙岗大学的Wallace课题组30分别探索了GO液晶纺丝过程中大小片比例以及凝固浴组分对成品石墨烯纤维拉伸模量、断裂强度的影响。2015年美国伦斯特理工的Lian团队31提出采用大小片GO组合方式提升石墨烯纤维的堆叠密度,结合高温石墨化过程,制备得到的石墨烯纤维拉伸强度首次突破1 GPa (达到1.08 GPa)。在这之后,他们再通过设计喷丝板对纺丝过程进行微流体控制,系统研究了喷丝板限域空间对纺丝流体以及二维片层取向排布极大地增强了石墨烯纤维内部的取向(取向度提升至0.91)32。在这期间,高超课题组也在高强度石墨烯纤维领域取得进展。例如他们在高温石墨化的基础上引入纤维细旦化工艺,进一步降低纤维内部结构缺陷,将石墨烯纤维的拉伸强度提升至2.2 GPa33。2020年他们在湿法纺丝过程中引入塑化机制,缩短石墨烯片层间距,提升片层取向度同时,增加纤维密度,拉伸强度达到3.4 GPa34。

如图1所示,尽管近些年石墨烯纤维领域发展显著,但是相比碳纤维和碳纳米管纤维,石墨烯纤维相关研究起步晚,技术的成熟度低,还处在优化石墨烯片层结构、纺丝工艺,提升纤维基本性能的阶段。但随着制备工艺的不断改善,石墨烯纤维有望实现高强度、高导电、高导热的高性能碳基纤维。

本文对湿法纺制石墨烯纤维的基本工艺、纤维的结构、基本性能及其智能领域应用进行了综述,总结了制备工艺对纤维的结构形态的影响,以及纤维结构与性能之间的关系。同时本文也总结讨论了目前石墨烯纤维中前沿的制备策略,阐述了石墨烯纤维潜在的应用,最后展望了石墨烯纤维组装过程中的部分问题以及发展方向。

2 湿法纺制石墨烯纤维的制备工艺

石墨烯通过自组装过程形成宏观的一维石墨烯纤维,在石墨烯纤维的制备上逐渐形成了多种工艺,如:湿法纺丝35、干法纺丝36,37、干喷湿法38、电泳沉积法39、限域水热组装法40-42、薄膜纺丝21,43-49、模板辅助化学气相沉积法50-60等。其中湿法纺丝技术作为石墨烯纤维的最主流的制备方法,可以与现有的化学纤维制备工艺兼容,是最有望实现批量化制备石墨烯纤维的技术路线。本节主要介绍石墨烯纤维的湿法纺丝工艺,重点讨论制备技术与石墨烯纤维结构之间的关系。

2.1 湿法纺丝的基本工艺

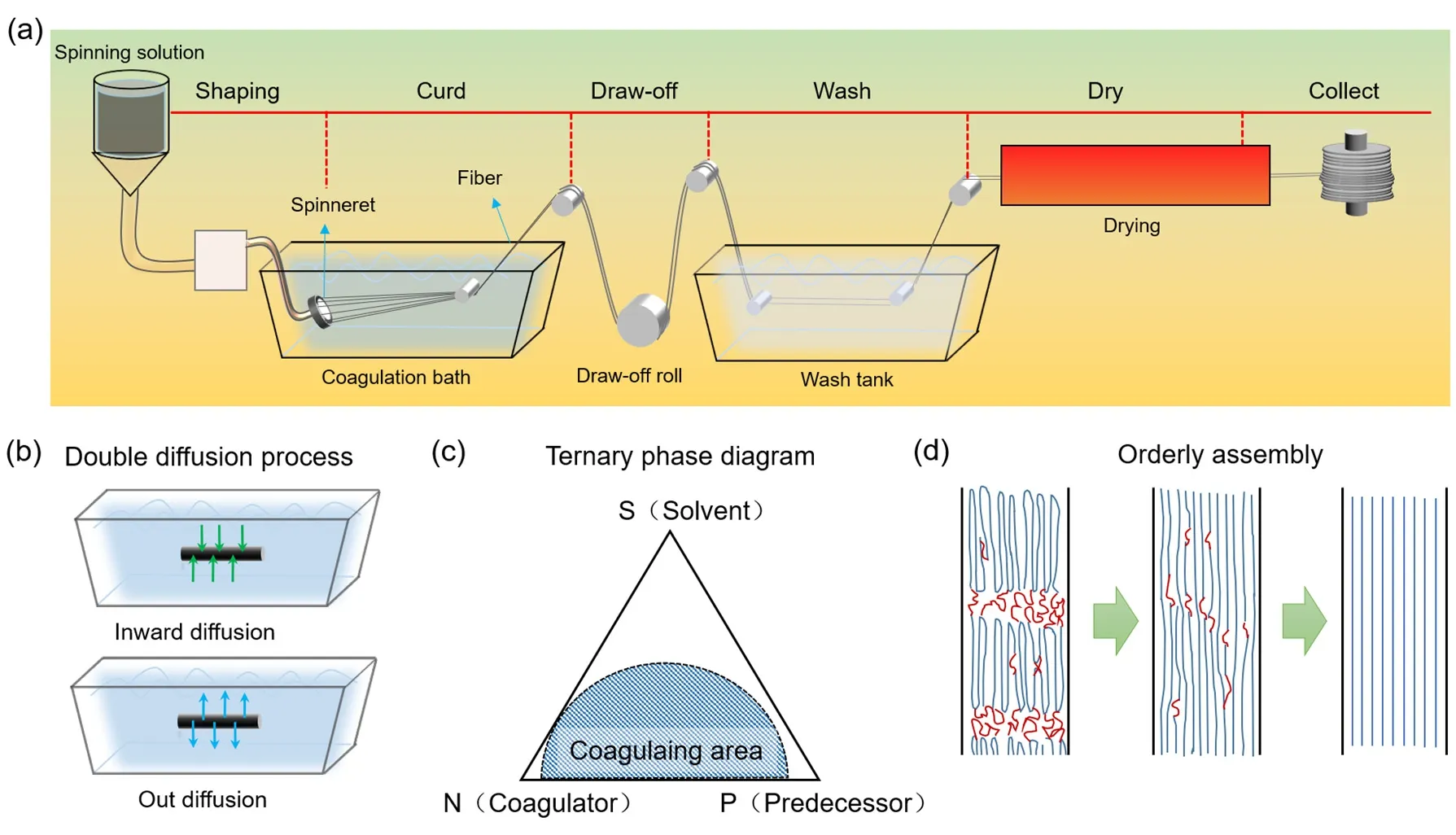

石墨烯纤维的湿法纺制工艺主要借鉴于传统的湿法纺丝工艺过程。其基本流程如图2a所示,将制备得到的具有一定黏度的GO分散液在气压泵的作用下经过过滤器,在喷丝口处均匀定量的注入到凝固浴中,在双扩散机制的作用下原液细流在凝固浴中凝固成型得到初生丝条。之后进行一定程度的牵伸处理,经过一次或者多次的洗涤槽,进一步固化,初步形成GO纤维。后续经过干燥箱干燥去除溶剂以及高温烧结等工艺得到成品石墨烯纤维,最后进行卷绕收集。

在湿法纺制纤维的过程中,凝固成型过程是整个湿法纺丝的关键步骤,在凝固浴中主要涉及到双扩散以及相转变过程。如图2b所示,当原液细流注入到凝固浴中时,GO流体与凝固浴存在浓度梯度,细流中的溶剂会向凝固浴溶液扩散,凝固浴中的沉淀剂会向原液细流扩散,这样的一个过程称为双扩散过程。在传统纤维的湿法纺丝过程中,对于凝固浴中双扩散过程已经有了充分的研究,缓慢的扩散过程有助于提升初生纤维的均匀性。在这一过程中,凝固浴的浓度、溶剂和凝固剂的种类、纺丝原液的浓度、纺丝速度、添加剂等都会对双扩散过程的扩散速率产生重要影响。

在GO丝条凝固过程中,相分离对纤维成型起着决定性作用。图2c是三元相图以及相分离模型。当GO细流注入到溶剂中时会形成聚合物(P)-溶剂(S)-凝固剂(N)的三元体系。图中的圆弧线是相分离线,空白区域是均相体系,阴影部分代表着两相分相体系,在阴影范围内GO丝条才能实现凝固。

只经过凝固浴得到的凝固丝称为初生纤维,纤维内部沿着纤维轴向分布排列的取向度较低。初生GO纤维,片层排布较为紊乱,未经过牵伸、热处理等工艺,机械强度远远不能满足需求。如图2d所示,在经过拉伸处理之后,纤维中的结构中的GO单元在应力的作用下,沿着纤维轴线展开,提高片层取向度的同时也会减少纤维中的孔隙率从而提升纤维的堆积密度。

图2 石墨烯纤维的湿法纺制工艺Fig. 2 Wet spinning of graphene fibers.

2.2 纺丝原液

在石墨烯纤维湿法纺丝制备过程中,纺丝原液的配制及流变性能对流体的可纺性及最终纤维的性能至关重要。英国伦敦大学的Coveney等58利用GO/聚乙二醇和GO/聚乙烯醇俩个体系结构分子动力学模拟揭示GO的分散和团聚规律。图3a是GO在聚合物中分散的不同形态。Coveney等研究发现GO很容易和聚乙烯醇形成密集的氢键网络,而这样的强氢键作用会使得GO发生插层型团聚,从而无法在聚乙烯醇中稳定分散。在聚乙二醇的体系研究中发现,通过改变GO片层或者聚合物介质的氧化量可以平衡各种类型的插入结构,进而对GO的有序分散结构进行设计。Xu等通过调整GO在水溶液中的分散浓度观察到体系中有稳定的向列液晶结构,并利用这样的液晶结构制备出了石墨烯纤维27。他们发现当GO片层大小约为22 μm时,形成液晶结构的临界浓度为4 mg·mL-1,当片层大小减小到0.91 μm时,形成液晶结构的临界浓度为81 mg·mL-127,62。与此同时,Wallace等通过实验发现,当GO片层大小为37 μm时,临界浓度为0.75 mg·mL-130,当GO浓度为2.5mg·mL-1时,石墨烯纤维可纺的临界黏度为29 Pa·s63。图3b是GO溶液中液晶相与非液晶相的偏光显微镜照片。东华大学朱美芳课题组64通过非液晶态GO实现高浓度纺丝液,得到了多孔石墨烯纤维,其纤维断裂强度也达到了208 MPa,与其他多孔材料相比呈现出较高的力学强度。总体来讲,向列液晶结构有利于GO纤维形成紧密的二维片层堆叠结构,更易于实现较高的力学强度及导电、导热特性。

图3 石墨烯及氧化石墨烯在纺丝液内的分散结构27,30,64Fig. 3 The dispersion structure of graphene and GO in spinning liquid 27,30,64.

传统化学纤维结构从微观到宏观分为三个层次:(1)纤维聚合物分子链段结构;(2)纤维链段聚集态结构;(3)纤维介观或宏观结构。参照传统纤维结构的三个层次,石墨烯纤维结构从微观到宏观也可以分为三个层次:(1)石墨烯片层面内结构;(2)片层之间的聚集态结构;(3)纤维整体的孔隙度及宏观结构。在纺丝液的制备过程中,可以针对石墨烯纤维(1)和(2)这两级结构进行优化,减少微观层面的晶界数目,从而降低缺陷密度,提升纤维各方面性能。Xiang等29利用平均尺寸分别为20和9 μm的GO进行石墨烯纤维的湿法纺制,发现大尺寸的GO纤维可以有效提升纤维的机械性能,其拉伸强度提升了78%。Chen等65通过使用不同面积的GO进行石墨烯纤维的纺制,也发现大尺寸GO (30 μm)其拉伸强度相比较于小尺寸的GO (5 μm)提升了72.5%。如图4a所示,Lian课题组32通过大小片层GO调控纺丝原液,探讨了片层尺寸对石墨烯纤维堆叠密度和力学性能的影响(图4a)。他们发现大片层GO (23 μm)作为纺丝液时可以有效增加纤维的片层取向,但大片层的褶皱会导致纤维内部大量孔隙。而使用小片层GO (0.8 μm)作为纺丝液时其纤维的内部结构充实,但是内部杂乱无章,取向度差。因此,他们采用大小片结合的GO原液,借助大片层GO形成高取向结构,小片层GO进行空隙填充,同时兼顾了大小片各自的优点,有效地提升了纤维的力学强度(1.08 GPa)31。此外,在GO原液的制备中增强界面相互作用也是目前常用的处理手段65,如通过引入金属离子(Ca2+等28)加强离子交联作用(图4b),通过使用有机物(聚多巴胺67,68、酚醛树脂69等)经过碳化后与石墨烯进行交联进而增强界面结合力(图4c),均有相关文献报道可以有效提升纤维的力学性能。

图4 石墨烯纤维纺丝原液处理方法28,31,69Fig. 4 Various optimization method of graphene fiber spinning slurry 28,31,69.

2.3 凝固浴

湿法纺制纤维工艺中凝固浴的选择极为重要。纺丝流体经过喷丝孔注入到凝固浴时形成的原液细流,在双扩散和相转变的物理变化作用下凝固形成初生纤维。凝固浴中沉淀剂的选择以及沉淀剂的浓度对于初生纤维以及纤维的性能会产生显著影响。2011年,高超课题组报道使用水/乙醇作为凝固浴,形成的初生纤维需要在凝固浴浸泡三十分钟充分进行溶剂-凝固剂双扩散,但由于凝固浴浓度差过大,扩散过程反而破坏了石墨烯片层沿纤维轴向的取向排布,导致初生纤维强度较低,无法满足连续化的制备过程要求27。GO表面具有大量的含氧极性基团,易在极性溶液中分散,2016年高超课题组通过凝固浴设计规避这一问题,使用非极性溶剂作为凝固浴,使GO快速析出,形成了石墨烯纤维连续化制备工艺30。盐的添加可以促进GO液晶相结构的转变,破坏GO在水溶液中分散效果,加快凝固浴中的双扩散过程,许震等人通过在GO纺丝液中添加氯化钠溶液,可以加快石墨烯从向列相向混相以及固相的转变,加快石墨烯在溶液中的析出效果70。

2.4 纺丝过程

目前报道通过湿法纺制石墨烯纤维的收集方法主要有两种,分别是旋转圆盘收集和牵引收集。旋转圆盘收集的优点在于方便快捷,对实验条件要求不高,适用于少量纤维制备,缺点在于难以实现连续化制备和引入牵伸及后处理过程。牵引收集通过在收集过程加入牵伸作用,可以极大的增加纤维内部的取向度,降低孔隙率。虽然牵引收集对纤维的力学强度要求高,工艺流程较长,但是这一工艺与传统湿法纺丝工艺流程兼容性好,制备得到纤维紧实,力学强度高。技术成熟后可沿用到湿法纺丝工艺流程线,是目前常用的高性能石墨烯纤维制备技术手段。图5a是牵伸收集制备过程示意图33。Park等71通过控制收集速率和出丝速率,对牵伸收集进行了研究,发现4倍速的收集速率(取向因子0.71)相比较于等速收集速率(取向因子0.01)可以有效提升纤维内部的取向结构(图5b)。Xiang等29和Xu等33同样也发现通过提升收集速率可以显著提升纤维的取向,从而极大提升纤维性能,Xu等33通过施加1.2倍速的牵伸速度,得到取向度为0.8的石墨烯纤维。

喷丝口的设计对纤维内部片层的取向度和纤维的宏观形貌也有着重要影响。喷丝口的断面结构和尺寸直接决定纺丝流体经过喷丝口的剪切力,流体承受的内壁压力大小,从而影响纤维密实程度及片层取向度。Lian课题组32通过对喷丝口的形状进行设计从而对GO原液进行微流体定向控制实现对石墨烯纤维的微结构控制(图5c,d)。他们研究发现使用扁平喷丝口时可以增强纺丝原液沿着纤维轴向剪切力,驱动GO片沿着纤维的轴向分布从而提升纤维的取向度。此外通过在牵伸过程中引入塑化过程可以进一步提升纤维的密度,高超课题组通过在纺丝过程中加入塑化剂,研究发现塑化剂可以在沿纤维轴向进行牵伸的基础上尽可能的铺展开石墨烯片层,精确控制石墨烯片的构象,有效减少纤维内部无规皱褶,让石墨烯片层的排列接近晶体构型,纤维的密度达到1.9 g·cm-334。

图5 湿法纺制石墨烯纤维纺丝工艺优化技术手段32,33,71Fig. 5 The optimization approaches for graphene fiber wet spinning process 32,33,71.

2.5 后处理过程

目前通过湿法纺制石墨烯纤维的原液大多数采用GO作为纺丝原液。在GO的制备过程中会通过强氧化剂对石墨进行氧化,在石墨烯片层表面留下大量的含氧官能团及结构缺陷(图6a)72。因此,在后处理工艺过程需要消除GO纤维的含氧官能团以及修复内部的结构缺陷。目前对GO还原的手段众多,如化学还原73-76,热还原77,电化学还原78等。目前报道的石墨烯纤维还原方法以化学还原和热还原为主,化学还原大多以HI还原为主。HI还原会去除GO表面大部分的环氧基团和羟基,HI还原的石墨烯纤维其纤维的电导率达到4.1 × 104S·m-128。化学还原的方法高效且相对温和,但是对表面官能团的去除以及内部结构缺陷的修复方面远不及热还原。除此以外,高温过程可以使纤维内部形成石墨化结构,提升碳含量纯度,对纤维的力学强度、模量、导电和导热性能都有显著的增强作用,所以大多高性能的石墨烯纤维都采用高温热还原。在高温热还原下,被氧原子隔离的石墨碳微晶结构之间随着氧官能团的不断去除逐渐恢复到sp2杂化结构(图6b,c)79,80,在高温还原的作用下,高度修复GO内部的结构缺陷(图6d,e)。Lian课题组31使用大小片协同的GO原液调节内部取向以及纤维密度的同时,通过施加2800 °C高温,石墨烯纤维完成了高度热还原和石墨化过程,纤维的电导率和拉伸强度都得到了显著提升,高温热处理下的石墨烯纤维电导率是1400 °C得到样品的4倍多。高超课题组31同样通过高温处理,在近3000 °C的高温下得到拉伸强度为2.2 GPa,电导率为8 × 105S·m-1的石墨烯纤维(图6f,g)。

图6 高温热还原石墨烯纤维结构分析32,72,80Fig. 6 Structure analysis of high temperature thermal reduction graphene fiber 32,72,80.

湿法纺制石墨烯纤维是目前制备高性能石墨烯纤维的最有效途径,通过对制备工艺中纺丝原液,凝固浴的种类以及浓度,牵伸速率,喷丝结构等纺丝参数进行优化,可以有效对纤维内部的缺陷密度、取向度以及纤维的密度、形貌做有效调控。

3 石墨烯纤维的结构与性能

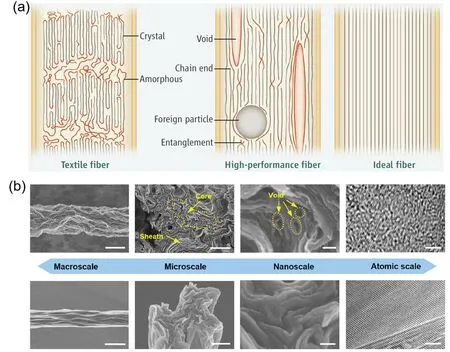

制备工艺决定石墨烯纤维结构,结构则决定石墨烯纤维的性能。二维石墨烯片层具有优异的物理性质,理想的石墨烯纤维由石墨烯片层组装,实现片层性能向宏观组装体传递,但是基于纺丝原料氧化石墨烯本征缺陷以及组装过程中带来的结构缺陷,还暂时难以实现石墨烯优异性能的完美承接。研究人员针对石墨烯纤维内部从原子到宏观组装纤维的多尺度结构缺陷,系统优化了石墨烯纤维纺丝工艺过程,例如:高温退火处理修复石墨烯片层结构缺陷;纤维细旦化、塑化过程提升二维片层排布取向度和纤维密度,降低纤维内部褶皱、堆叠、孔隙等结构缺陷,提升石墨烯纤维内部的取向、结晶态结构,实现有效的力学传递,降低电子和声子传递阻碍,从而提升石墨烯纤维的力学、导电、导热等性能。本节将主要探讨石墨烯纤维的结构形态和纤维性能之间关系,着重讨论石墨烯纤维的力学、电学及导热性能。

3.1 力学性能

石墨烯由sp2杂化的碳原子组成,碳原子与碳原子之间以σ键与π键相连,因为这样独特的结构,单层石墨烯展现出突出的拉伸强度(~150 GPa)。如图7a所示,传统纤维的结构主要由长链段高分子组成,其中纤维力学性能主要由分子链段的长度,微观聚集结构和宏观密度及孔隙度决定。当纤维内部越接近于理想的长链段顺排结构,纤维的力学性能就会越高(图7a)81。

石墨烯纤维的力学性能主要受到石墨烯纤维内部的单片层尺寸、堆叠密度以及结构缺陷影响。首先细旦化是目前提升纤维力学性能的一个有效途径。通过石墨烯纤维的牵伸过程,减少石墨烯片层褶皱,降低纤维内部结构缺陷,进而提升纤维的力学强度。2011年,首次报道的石墨烯纤维拉伸强度为140 MPa,杨氏模量为7.7 GPa27。2016年,高超课题组33通过缺陷调控将石墨烯纤维拉伸强度提升到2.2 GPa,杨氏模量提升到400 GPa (图7b)。其次纺丝前驱体原料GO片层尺寸在提升石墨烯纤维力学性能方面,具有显著影响。Xiang等29通过利用不同尺寸的GO片作为原液制备石墨烯纤维,发现大尺寸石墨烯纤维(20 μm)比小尺寸石墨烯纤维(9 μm)的拉伸强度会提升78%。大尺寸的GO之所以会增加石墨烯纤维的力学性能得益于较大的尺寸可以有效降低纤维内部的末端搭接密度,减少缺陷密度。然而,当石墨烯纤维的强度增加到一定范围,大片层会在纤维内部形成大量褶皱,这些褶皱会造成石墨烯纤维内部的结构缺陷,降低石墨烯片层取向度,从而降低石墨烯纤维整体力学强度。小尺寸石墨烯虽然会增加纤维内部的搭接密度,但是小尺寸石墨烯的褶皱密度更小,Lian等31通过调节大小片层比例,添加30% (w)的小尺寸石墨烯在有效提升纤维的紧实程度的同时最大化提升纤维力学性能。

图7 石墨烯纤维力学性能优化32,81Fig. 7 Various methods to enhance the mechanical properties of graphene fibers 32,81.

除此以外,通过在纺丝过程中喷丝口处进行微流体定向控制以及在收集过程中加入牵伸处理,可以有效提升纤维的取向度和增加纤维的密度,从而提升纤维力学强度32。另外通过高温热处理的方式也是目前提升石墨烯纤维力学强度最有效的手段之一。高温热还原可以有效减少GO表面的官能团数目,降低石墨烯内部的缺陷,并且还原过程可以有效缩短GO的层间距离从而增强界面摩擦力和范德瓦尔斯力,有效提升纤维的力学强度31。

3.2 电学性能

得益于石墨烯独特的零带隙电子结构(图8a),电子在二维石墨烯中沿着六圆环的边缘飞速传输82。如图8b所示,当电子传输到石墨烯边缘和缺陷处时,部分电子无法越过势垒从而产生散射现象阻碍电子的传导,仅部分电子会发生隧穿效应从而可以继续传输。基于此,石墨烯的理论电子电导率可以达到108S·m-1。石墨烯的高电子电导率有望通过纤维结构组装,实现向宏观结构传递。

图8 石墨烯纤维电学性能优化31,82,85Fig. 8 Various approaches to enhance the electrical properties of graphene fibers 31,82,85.

在石墨烯纤维的纺制过程中,通过使用大片层以及通过添加牵伸作用都可以提升电导率,较大的石墨烯片层可以有限降低纤维中片层之间的搭接密度,并且在牵伸力的作用下,纤维内部GO片层的排列更加有序同时更为紧凑,降低电子在片层之间跃迁的能垒,从而有效提升电导率。Chen等65通过使用大面积的GO (30 μm)其电导率相比较于小面积的GO (5 μm)提升了52.4%,通过调节拉伸比提高了石墨烯纤维内部的取向度将电导率从2.1 × 105S·m-1提升到3.2 × 105S·m-1。Xu等33通过施加1.3倍的牵伸将石墨烯纤维电导率提升了56%。

除此以外,石墨烯纤维的还原程度和载流子浓度对最终纤维的电子电导率也有较大影响。高度还原的石墨烯可以有效降低内部的缺陷密度,从而减少电子传输过程中的散射效应。Lian课题组31高温还原石墨化制备的石墨烯纤维展现出2.21 ×105S·m-1的高电子电导率,相比较于1400 °C下还原得到的石墨烯纤维(0.5 × 105S·m-1)其性能提升了3.42倍(图8c,d)。同样地,高超课题组通过高温还原制备得到电导率为8 × 105S·m-1的超高导电石墨烯纤维32。因为材料的电导率与材料内部的载流子浓度与载流子迁移率成正比,所以提升石墨烯纤维内部的载流子浓度也可以有效提升电导率82。随后他们分别通过在纺丝液里面添加银纳米线(电导率为9.3 × 104S·m-1)84和通过后处理方式在成型的石墨烯纤维内掺杂FeCl3(0.77 × 107S·m-1),Br2(1.5 × 107S·m-1),K (2.24 × 107S·m-1),显著提升了石墨烯纤维的电子电导率(图8e)85。

3.3 热学性能

单层石墨烯的热导率为5000 W·m-1·K-1。因为石墨烯层间的相互作用会阻碍声子的传输,所以随着石墨烯层数的增加热导率也会不断下降86。与此同时石墨烯的晶界也会对声子的传输造成影响,故而通过石墨烯自组装得到的宏观材料其热导率会大幅下降。在设计石墨烯基材料时,可通过石墨烯的片层大小以及片层厚度的调控,改善石墨烯纤维的热导率87。基于此,Jalili等61通过使用平均尺寸为37 μm的GO片通过液晶纺丝制备得到石墨烯纤维,其热导率可达到1435 W·m-1·K-1。Lian课题组31研究发现,石墨烯纤维内部片层尺寸、取向度以及堆积密度对热导率也具有显著影响。他们指出当小片层占据百分之三十时,热导率到达最高为607 W·m-1·K-1。并且随着后期还原温度的提高,热导率可以继续提升,当还原温度达到2800 °C时,热导率可以达到1025 W·m-1·K-1。

目前,石墨烯纤维领域的众多研究者从石墨烯片层面内结构、石墨烯聚集结构以及纤维宏观结构,不断降低内部缺陷,提升材料取向度和密度,对石墨烯纤维的基元材料以及石墨烯纤维进行系统地优化,不断提升石墨烯纤维的各方面性能。但是石墨烯纤维所呈现出的宏观力学、电学性能与石墨烯的理论特性仍存在较大差距,甚至远低于商业化碳纤维和现有碳纳米管纤维的力学强度和电导率。这也说明石墨烯纤维的研究发展仍存在较大空间,需要从石墨烯纤维三级结构、纺丝工艺等方面设计入手,持续提升石墨烯纤维的制备工艺。

4 基于石墨烯材料的功能/智能纤维应用

智能纤维与智能织物是指能够感知人体以及外部环境变化,并做出智能响应的纤维或纤维集合体(纱线和织物等)。智能纤维通常分为两类,一类是在常规纤维表面或内部修饰、复合功能材料,形成功能/智能纤维,另一类直接用功能材料直接形成纤维、纱线或织物。相比于柔性电子器件,智能纤维/织物具有更突出的柔性、轻盈、透气、穿着舒适等特点。智能织物作为可穿戴系统的重要分支,可以在不影响服用性能的同时,提供如感知、驱动、修复、显示等多种功能(图9)。智能服装早期在军事领域内得到迅猛发展,如:单兵作战强化装备,个人保护,生理检测,通信联络等。近期则发展到综合性更强更成熟的装备系统,致力于机械外骨骼、提升士兵综合探知能力等。

图9 智能纤维和智能织物概念介绍Fig. 9 Concept introduction of smart fiber and smart fabric.

过去二十年里,各国政府和企业在智能纤维/织物领域投入了大量科研资源,并取得初步成效。据英国分析公司IDTechEx预测,2022年采用智能纺织品的可穿戴产品市场将达到700亿美元。近些年,美国、欧洲等众多国家在智能纤维/服装领域投入重资促进发展,例如德国于2013年推出“未来纺织”的国家级发展战略,美国于2015年由国防部牵头出资3.15亿美金设立“革命性纤维和纺织品创新制造研究所”,欧盟的2020地平线计划也支持了一系列与智能纤维/服装相关的研究计划。中国在纺织工业十三五发展规划中也明确指出,要推进“智能化纺织”。

实现智能纤维/服装的核心及技术关键在于功能纤维材料的开发。智能纤维或服装系统可覆盖目前广泛使用的各种材料,包括金属、非金属、聚合物等。为实现高性能的智能纤维或服装系统,研发了一系列新型导电纤维、可拉伸电子器件、能量收集、能量存储和逻辑器件等功能/智能纤维88,89。基于石墨烯纤维优异的电导率、较好的机械柔韧性和较低的密度,使其在多种功能纤维器件领域具有广泛的应用前景90-100。例如,湿法纺制的石墨烯纤维在超轻导线、制动器、微型发电机、储能器件、传感以及生物电极方面都展示出良好的发展趋势。

4.1 信号传输

石墨烯纤维具有好的导电性,可以直接接入电路充当导线。相比较于现在的商业化导线,石墨烯纤维具有质量轻,耐腐蚀等优点。高超课题组通过后处理的方式在石墨烯纤维内部掺杂FeCl3、Br2、K提高了石墨烯纤维内的载流子浓度提升了电导率,使用Br2掺杂的石墨烯纤维代替USB电缆里面的铜导线,其读写速度基本保持一致,标志着石墨烯纤维在高频信号传输领域有较好前景。同时使用1 m长的Br2掺杂的石墨烯纤维作为导线为台灯供电,其性能与铜线传导效率相近85(图10a)。与此同时,Xu等33通过缺陷工程的调控,实现了石墨烯纤维从片层取向度和纤维密度的双重提升,大大改善了石墨烯纤维力学性能和电导率,并成功将其应用于18 V灯泡的灯丝,实现500小时的稳定工作。他们尝试采用0.55 g的石墨烯纤维取代电动机中的4.4 g的铜线,成功在8 V的电压下以360 rmp的速度旋转。这说明石墨烯超轻导线可以取代铜导线进行工作极大地降低发电机重量(图10b),标志着石墨烯纤维在超轻导线领域具有潜在的应用价值。

GO表面具有丰富的官能团,当环境湿度发生变化时,GO通过与环境中水分的吸收过程可以发生形状和电荷分布的变化。利用这一特性,石墨烯纤维在电化学制动器件以及可穿戴发电机领域有很好的应用前景。曲良体团队101通过激光辅助对石墨烯纤维进行区域选择性还原,构建具有特定形状记忆的GO-rGO纤维(图10c)。他们通过利用石墨烯和GO在不同湿度条件下的相异弯曲响应,实现8 (°) s-1的角度变化,具有形状记忆的石墨烯纤维在单纤维步行机器人领域有很好的应用前景。同样使用激光辅助对石墨烯纤维进行精准还原,利用高度取向的石墨烯纤维作为离子传输通道,从水分中收集能量,实现单个长度小于1 mm且直径为80 μm的单个光纤发生器单元能够响应湿度变化提供355 mV的电压输出,增加设备数量可以实现1. 3 V电压输出。这样的微型发电装置可以集成到柔性纺织品上(图10d),有望呈现出优异的信息存储与表达能力102。

图10 石墨烯纤维多种功能应用:超轻导线33,85、储能器件109,112、传感器113和生物电极114Fig. 10 Various Graphene fibers applications: ultralight conductive cable 33,85, energy storage devices 109,112,sensors 113 and bioelectrodes 114.

4.2 能量存储

石墨烯基柔性储能器件受研究者的广泛关注103-106,其中纤维状储能器件因为其柔性,透气性以及集成性高等优点在可穿戴储能器件领域具有很好的发展前景107。石墨烯纤维具有质量轻,导电性好,高柔性的优点,在纤维状储能器件领域也有很好的应用前景108。高超课题组通过同轴湿法在石墨烯纤维表面覆盖一层羧甲基纤维素钠膜,这样的一层薄膜可以在隔绝电子传导的同时实现离子传输。他们利用这样的结构设计,组装了纤维状超级电容器109,110,表现出很好的柔性与集成性。纤维状超级电容器可以编织成织物,器件比电容达到177 mF·cm-2,能量密度为384 μWh·cm-2(图10e)。耿凤霞课题111通过使用将锂离子电池的活性材料直接添加到GO原液中,通过湿法纺制得到纤维状的锂离子电池负极,通过与LiMnO4组装得到纤维状锂离子全电池,单个器件可以成功点亮2 V的LED灯,并保持点亮5 h以上。Kim课题组111使用湿法纺制石墨烯纤维通过与CNT复合组装纤维状锂硫电池,得到的锂硫电池其开路电压为3.2 V并表现出很好的柔性,在反复弯折30次中,充放电曲线基本保持不变,首次放电容量为1255 mAh·g-1(图10f)。

4.3 生理信息采集

石墨烯纤维因为轻质和优异的电响应以及生物相容性,在传感和生物电极方面也有很好的应用。中国科学院苏州纳米技术与纳米仿生研究所李清文课题组113通过使用编程系统,控制喷丝头在凝固浴中运动轨迹,制备得到结构可控的GO纤维网络,从而组装可响应外部机械刺激的多功能传感器(图10g)。北京大学段小洁等114利用湿法纺制的石墨烯纤维作用生物电极,在9.4 T的磁场中,具有高电荷注入能力和几乎没有MRI伪影,成功在帕金森病大鼠的丘脑底下核(STN)上装有GF电极的DBS-fMRI显示了沿基底神经节-丘脑皮层网络结构。因此,石墨烯纤维可以为揭示各种神经系统疾病的DBS治疗机制提供探测帮助(图10h,i)。

5 总结和展望

石墨烯纤维历经近10年的发展,已经探索出多种制备工艺,但目前湿法纺丝仍是制备高性能石墨烯纤维的最主要途径。通过调整纺丝原液,添加离子交联,改进牵伸工艺以及高温热还原等过程,现有石墨烯纤维拉伸强度已经达到3.4 GPa,电导率已经达到2.24 × 107S·m-1。并且在超轻导线,储能器件,传感以及生物电极方面都有广阔的应用前景。但相比于碳纤维和碳纳米管纤维,石墨烯纤维的强度、电导率等基本特性以及制备工艺技术的发展成熟度,依然具有较大差距,仍需要石墨烯纤维领域的研究学者深入研究石墨烯纤维内部的基础科学问题,持续探索提升石墨烯纤维性能的技术手段。

从纤维的结构分析,限制石墨烯纤维性能的因素主要分为三个方面:(1) GO片层的制备过程带来不可避免的缺陷结构,GO是现有湿法纺制石墨烯纤维的主要原料,但表面有大量的含氧官能团及结构缺陷,即使通过高温还原及石墨化处理,GO片层内部的结构缺陷仍然很难完全去除,将显著影响石墨烯纤维的力学强度、导电、导热性能;(2)石墨烯纤维内石墨烯片层的聚集态结构,包括片层的取向、结晶、间隙等二级结构,现有石墨烯纤维大多采用微米级尺寸石墨烯片层,这将导致最终石墨烯纤维内部片层形成部分褶皱结构,降低石墨烯片层取向度,从而影响纤维性能;(3)石墨烯纤维的密度较低,现有的石墨烯纤维仍低于碳纤维、石墨纤维以及碳纳米管纤维,较低的堆叠密度决定了纤维内部的孔隙结构,限制了石墨烯的本征优异性能传递。

我们国家虽然在碳纤维领域的研究,起步落后于日本、美国等国家,但是我们石墨烯科学及技术相关研究处于世界前沿。随着石墨烯材料以及纤维制备工艺的不断优化,石墨烯的高强高模、高导电、高导热等优异特性,有望实现向宏观石墨烯纤维传递。高性能石墨烯纤维将在国防军工,航空航天等高精尖领域具有广泛的应用前景。

对于智能纤维这一新兴领域,除了功能纤维的开发以外,还需要从器件结构设计、产品生产和封装,到整套系统的应用环境以及后续的回收/处理等进行全面的规划和设计。理想的智能纤维体系在材料的结构和性能方面还存在一系列挑战。包括:(1)功能纤维的结构和性能的稳定性、可靠性,以及器件整体的安全性还存在诸多挑战,需要建立纤维材料柔性状态下的性能表征系统;(2)需要建立多尺度的立体结构模型和分析方法。智能纤维器件结构的尺度从纳米、微米跨越到厘米甚至米,结构从低维度到复杂的三维立体结构。需要建立起智能纤维系统的可靠性理论及表征方法。智能纤维器件小型化之后,加工精度和实用的稳定性需要进一步提高,相关的抗干扰技术和测量技术也需要响应变革。