转台轴系倾角回转误差研究

黄帅,张洁琦

(九江职业技术学院机械工程系,江西九江 332007)

0 前言

惯性导航设备能够为运载体提供姿态及位置信息,是运载体正常运行的关键设备。惯性导航设备的测试和标定都需要依靠高精度的回转轴系,而各轴系的倾角回转误差会影响惯性导航设备的综合测试精度,因此需建立倾角回转误差的计算模型,为零部件的精度设计奠定基础。

童鹏飞等采用多体系统理论,通过误差建模与灵敏度法分析倾角回转误差对三轴转台综合指向误差的影响。马爽等人分析倾角回转误差产生原因,考虑框架各向刚度不同所引起的倾角回转误差。霍炎、任顺清针对倾角回转误差测试数据设计了同相和正交一次谐波的分离方法。这些研究主要集中在倾角回转误差源的分析及测试方法,但没有提供倾角回转误差的计算模型。本文作者通过建立轴承精度及框架各向不等刚度的倾角回转误差计算模型,为转台轴系的设计提供基础。

1 双轴转台的设计

1.1 双轴转台结构设计

双轴转台主要由水平轴系和方位轴系组成,水平轴系和方位轴系主要由主轴、轴承座及轴承等组成,双轴转台外形尺寸为980 mm(长)×750 mm(宽)×700 mm(高),三维模型如图1所示。

图1 双轴转台三维模型

1.2 轴系倾角回转误差形成机制

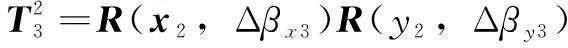

图2所示为水平轴系倾角回转误差测试系统。为便于讨论,首先建立如下坐标系:基准坐标系与自准直仪(以下简称光管)固联,与光管的光轴一致,与光管的水平敏感方向一致,与光管的竖直敏感方向一致。水平轴轴套坐标系,它是绕的轴旋转Δ1,再绕轴旋转Δ1形成。轴套坐标系相对于基准坐标系的姿态矩阵如下式:

(1)

旋转轴承内圈坐标系,它是在轴套坐标系的基础上绕轴旋转Δ2(),再绕轴旋转Δ2(),最后绕轴旋转形成,轴承内圈坐标系相对于轴套坐标系的姿态矩阵如下式:

(2)

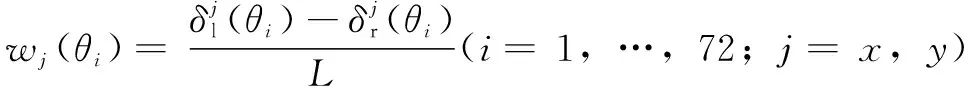

水平主轴坐标系与轴承内圈固联并随轴承内圈坐标系旋转,它是绕的轴旋转Δ3,再绕轴旋转Δ3形成。水平主轴坐标系相对于轴承内圈坐标系的姿态矩阵如下式:

(3)

图2 倾角回转误差测试示意

水平主轴末端坐标系是水平主轴坐标系考虑水平轴在与方向受力后引起几何轴线弯曲变形,在轴端还产生附加弯曲角度Δ、Δ形成的,水平主轴末端坐标系相对于水平主轴坐标系的姿态矩阵如下式:

(4)

平面反射镜坐标系是考虑平面反射镜法线与轴的几何轴线不平行角度Δ、Δ,因此平面反射镜坐标系相对于自准直仪轴坐标系的姿态矩阵如下:

(5)

为光管的光轴与平面反射镜法线的垂直度,为光管的光轴与平面反射镜法线的垂直度,光管的读数变化反映了轴系倾角回转误差。

=(Δ+Δ3+Δ)sin+(Δ+Δ3+Δ)cos+Δ2+Δ1

(6)

=(Δ+Δ3+Δ)sin-(Δ+3+Δ)cos-Δ2-Δ1

(7)

式中:Δ1、Δ1为轴套与光管之间安装误差,当轴承座固定后,该值不会发生变化;Δ3、Δ3为主轴与轴承内圈之间安装误差,由于主轴和轴承内圈采用过盈配合,装配后不会发生变化;Δ、Δ为平面反射镜安装在轴端的安装误差,装配后不会发生变化。

由于轴承内圈径向跳动Δ2()及Δ2()会随着旋转角度而发生变化,由于结构的不等刚度Δ、Δ也会随着旋转角度而发生变化,因此由上述分析可知,影响轴系倾角回转误差的主要因素为轴系的力学变形以及轴承内圈径向跳动误差。

2 倾角回转误差计算模型

将通过ANSYS软件和HyperMesh确定精密轴系在负载作用下的倾角回转误差。

2.1 轴承的简化

轴承滚子的模拟是轴承简化及主轴静强度分析的关键,利用有限元分析软件ANSYS中的Link单元代替滚动体,利用模拟滚动体与内外圈之间的接触特性来实现角接触球轴承的简化和力的传递。

2.2 水平轴系有限元模型

采用Link单元代替滚动体模拟轴承内外圈的接触,不考虑滚子变形,将Link单元设置为刚体,Link单元长度为滚子直径。此例中轴承采用7214AC,钢球数量为16个,因此采用16套、每套7根Link单元模拟钢球。在有限元分析软件中建立有限元模型,此次重点分析主轴和轴承变形,因此将外框底座铸钢件去除,将模型简化后总体网格数量为102万。为了验证网格质量是否符合要求,在有限元中点击结构的网格质量选项,得到网格质量图。由图3可知网格质量趋近于1,网格质量良好。

图3 网格质量

除内框外其余材料为合金钢,弹性模量为 2.06×10MPa,泊松比为0.3,密度为7.85×10t/mm。内框材料为ZL104,弹性模量为7.0×10MPa,泊松比为0.3,密度为 2.68×10t/mm。

图4为水平轴系有限元模型,根据实际工况条件,约束左右轴承座法兰面6个方向的自由度,在空载下水平轴带内框转动到角位置为0°、5°、10°、…、355°工况下,采用绘图法计算空载状态水平轴系左半轴末端及方向与全局坐标系向合成偏转角。绘图法需绘制一对同心圆,同心圆的大圆外接于测量点,小圆内切于测量点,并取半径差最小的一对同心圆。如图5所示,回转误差为±3.12″。

图4 水平轴系有限元模型

图5 空载状态轴系偏转角数据

在内框轴心线上同负载重心位置建立集中质量点用于模拟负载(负载质量48 kg),计算带载状态水平轴系左半轴末端方向、方向与全局系坐标向合成偏转角数据如图6所示,水平轴系变形引起的回转误差为±3.65″。

图6 带载状态轴系偏转角数据

2.3 轴承内圈径向跳动引起误差计算

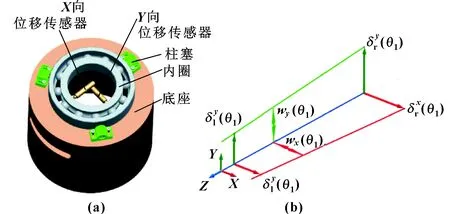

精密轴系主轴及轴承座在精密磨削加工过程中需要根据轴承尺寸进行配制,因而在工程实践中根据GB/T307.2—2005《滚动轴承测量和检验的原则及方法》将轴承内圈转动到不同角位置,然后采用基恩式接触式位移传感器GT2-S对轴承内圈径向跳动值进行测量。水平轴轴承配置如图7所示。轴承跳动检测如图8所示。

图7 水平轴轴承配置

图8 轴承内圈跳动检测(a)及矢量图(b)

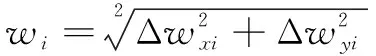

根据左右轴承跳动检测值,得到不同位置水平轴倾角误差,计算公式如下:

(8)

根据内圈径向跳动值,由式(8)计算得到倾角误差如图9所示(图中标注了间隔30°数据)。

图9 倾角误差

采用绘图法对轴承内圈跳动引起的倾角回转误差进行计算。轴承内圈引起的倾角回转误差如图10所示,回转误差为±0.74″。

图10 轴承引起的倾角回转误差

2.4 合成倾角回转误差计算

因轴系变形引起的误差、轴承径向跳动引起的倾角误差,误差因素相互独立或弱相关。按照误差合成的理论采用均方根法来进行分析,综合误差设为,则有:

(9)

将空载和带载下的回转误差分别与轴承回转误差代入式(9)可得,空载和带载情况下倾角回转误差分别为±3.21″和±3.72″。

3 试验验证及分析

为了验证倾角回转误差理论计算模型,对双轴转台水平轴系进行倾角回转误差试验,将测量结果与理论计算值进行对比分析。

3.1 试验平台

试验平台主要包括双轴电动转台、99型1级自准直仪(以下简称光管)、轴端反射镜、升降支架。试验环境条件:环境温度(20±2) ℃,相对湿度不大于70%,砝柱构成的负载质量为48 kg,双轴转台放在隔振基础上。空载和带载试验流程如图11所示。

图11 倾角回转误差试验流程

详细步骤及计算如下:

(1)每旋转5°采集光管方向读数和方向读数。

(2)按GJB1801—93《惯性技术测试设备主要性能试验方法》对测试数据进行傅里叶计算。

(10)

(11)

式中:=1,2,…,72;为谐波次数。零次和一次傅里叶系数如下。

(12)

(13)

(14)

光管读数扣除常数及一次谐波分量,得到方向倾角回转误差Δ,方向倾角回转误差Δ。

(3)计算合成后倾角回转误差,计算式如下:

(15)

=±{}

(16)

式中:为轴系倾角回转误差。

3.2 空载测试

空载状态下水平轴系倾角回转误差试验如图12所示,图12(a)、(b)分别为模图和实物。在空载状态下,光管和方向的测量数据(图中标注了间隔30°数据)如图13所示。

图12 空载倾角回转误差测量

通过式(10)—式(16)计算可得水平轴系最大倾角回转误差,如图13所示,最大倾角回转误差为±3.45"。

图13 空载状态测试数据

3.3 带载状态

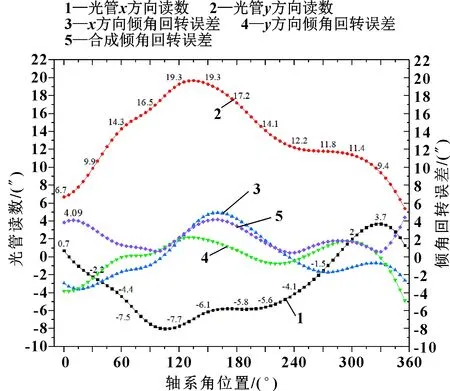

带载状态下水平轴系倾角回转误差试验如图14所示,图14(a)、(b)分别为模型和实物。在带载状态下,光管和方向的测量数据(图中标注了间隔30°数据)如图15所示。

图14 带载倾角回转误差测量

通过式(10)—式(16)计算可得水平轴系最大倾角回转误差,如图15所示,最大倾角回转误差为±4.09″。

图15 带载状态测试数据

3.4 对比分析

根据前述分析,针对不同状态下有无轴承径向跳动引起的倾角回转误差与试验结果进行对比,数据如表1所示。

从表1可见:不论空载状态和带载状态,考虑轴承径向跳动后,轴系倾角回转误差仿真值与试验值之间的误差能够有效降低,空载状态误差为6.96%,带载状态为9.05%。两项误差约在9%范围,能够满足工程计算需要。同时对比空载状态和带载状态试验工况,不论只考虑轴系变形还是考虑轴承跳动,可以发现,施加负载后,带载状态仿真值与试验值误差增加。之所以出现这样的现象,主要因为施加负载后,实际轴承的钢球发生变形,各个钢球变形量不同,同时钢球实际变形将导致轴承内圈径向跳动变大,导致误差增加。后续可以考虑采用实体模拟钢球,以进一步提高仿真精度。

表1 不同状态轴系倾角回转误差

4 结论

基于Link单元模拟滚子的方案,较为准确地模拟出轴承承载的边界条件和滚子受力特点;根据倾角回转误差计算模型,轴承内圈径向跳动所引起的回转误差占总回转误差比重比内框轴系不等刚度给水平轴系带来了回转误差要小;同时实验结果表明:空载状态,倾角回转误差计算模型预测值与实验值误差6.96%,带载状态,倾角回转误差计算模型预测值与实验值误差9.05%。