基于虚拟仪器的伺服阀测试系统设计与实现

时连君,朱琳,时慧喆

(1.山东科技大学机械电子工程学院,山东青岛 266590;2.山东科技大学工程实训中心,山东青岛 266590)

0 前言

伺服阀是一种液压自控控制阀,具有控制精度高、直线性好、灵敏度高、响应速度快等优点,最早主要应用于军事、航天装备中。近些年随着国民经济和制造业的发展,伺服阀已在多种民用领域设备中得到了应用。由于伺服阀是设备中关键的精密控制元件,其性能的好坏直接影响设备的整体机械性能。因此,及时、准确地掌握伺服阀性能对设备的维护保养具有重要意义。行业内已有许多学者和企业对伺服阀性能测试系统进行了设计、研究,对行业应用起到了一定的作用。

最传统的测试方法是利用传感器、仪表对伺服阀的性能进行测试、记录,随着计算机技术的发展,出现了采用传感器与VB软件编程共同进行数据采集处理的测试方法。文献[2-3]介绍了基于VB语言编程的多种伺服阀性能测试系统和模拟仿真方法,这些系统虽然较传统机械测试方法具有更高的自动化程度和更好的操作方便性,但软件编写较为复杂,实验仪器仍然是比较庞杂的传统式液压系统。文献[4]提出了一种基于计算机辅助测试系统的电液伺服阀综合测试系统,该系统虽然在一定程度上简化了测试程序,但在程序编写和测试操作方面仍然对技术人员有着较高的要求,同时也没有对传统的液压系统进行改进。因此,行业内仍在尝试开发新型伺服阀性能测试系统。

本文作者设计的基于LabVIEW的伺服阀性能测试系统不同于以往基于文本语言产生代码,而是采用图形化语言编程,界面形象生动,编程简单,可以大大提高测试效率。同时,还针对性地设计新型液压实验系统,与传统的测试平台相比,舍弃了超低频信号发生器、记录仪等仪器,从而降低实验系统的故障率,并采用数字量控制增强系统的抗干扰能力,测试精度得到提高。利用该测试系统对伺服阀的主要特性进行测试实验,包括流量特性、动态响应特性、频率特性等,验明此伺服阀测试系统的实用性和可靠性。

1 新型液压实验系统的设计

1.1 液压系统参数的确定

根据国家标准GB/T 5623.1—2018要求的相关实验内容,按照伺服阀的流量特性、动态特性及频率特性等要求,确定液压系统的基本参数为额定压力25 MPa、流量范围3.6~36 L/min。

1.2 液压系统的设计原理

根据现有的实验室环境条件,结合确定的实验测试系统的参数,该液压系统的设计原理如图1所示。液压系统采用开放式设计,具有结构简单、利于油箱散热和沉淀油中杂质等优点。

图1 液压系统原理

液压系统由动力站、操作控制台两部分组成。液压元件1~9组成动力站,向被试伺服阀提供压力、流量可变且稳定的动力源。其余元件组成液压操作控制系统,对系统的测试参数进行控制与检测,实验与控制单元如图2所示。

图2 实验与控制单元

由于伺服阀是精密组件,输出参数精度高、对环境条件反应灵敏,在液压系统出口设置磁性精密过滤器,在实验系统回油口安装冷却器对回油进行冷却。系统采用变量柱塞泵,通过改变变量机构改变供给实验系统的流量大小,尽量减少流量控制阀的使用,从而减少节流损失,降低系统油温的升高。系统采用3种溢流阀组成远控调压系统,方便控制系统的压力。液压动力与控制系统主要元件明细如表1所示。

表1 主要液压元件明细

1.3 动态液压缸的选择

动态液压缸用于测试伺服阀的动态特性参数,由于活塞杆不受力,活塞杆的直径尺寸应尽量减小,以减小摩擦力,增加缸的使用寿命。它是实验测试中的关键部件,所以要对其参数进行计算,便于选择合理的型号。

实验中伺服阀采用正弦信号驱动,驱动信号数学表达式为

()=sin2π

(1)

式中:为活塞的行程;为低频时振幅;为正弦信号频率。

所以活塞杆的运动速度为

(2)

令伺服阀的额定电流为、额定流量为,在进行伺服阀频率特性测试实验时,伺服阀放大器输出的电流信号幅值要求控制在一定的范围内,太大或者太小都会导致波形出现饱和或者产生畸变失真,输出的波形会偏离输入的正弦波形信号,这样测得的响应数据是无效的。因此,输入给伺服阀的电流信号设置为0.5、伺服阀的流量设置为/2,则活塞缸运动的速度为

=

(3)

式中:为活塞腔面积。

则有:

(4)

式中:为缸径。

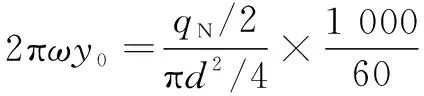

进行频率特性实验时,初始频率为5 Hz,这个状态下输出的幅值基本没有衰减,所以这是合理的选择。根据式(4)有:

(5)

根据式(5),可以确定选择的动态缸的参数=80 mm、=10 mm。

1.4 液压系统的安装

实验测试系统的元件采用管式连接、板式连接与螺纹插装阀3种形式设计。其中,比例阀溢流阀、电磁溢流阀采用板式连接;节流开关阀采用螺纹插装阀;流量计等元件采用管式连接。螺纹插装阀具有零泄漏量、体积小及成本低等特点。

为减少油泵电机组工作过程中的振动对伺服阀测试造成影响,尽量减少系统的测试误差,将液压系统设计成两部分:液压站与液压操作控制台。两部分之间采用高压胶管连接,压力传感器采用高压金属测试软管连接。

2 实验数据测试与控制系统设计

2.1 信号传输系统的设计

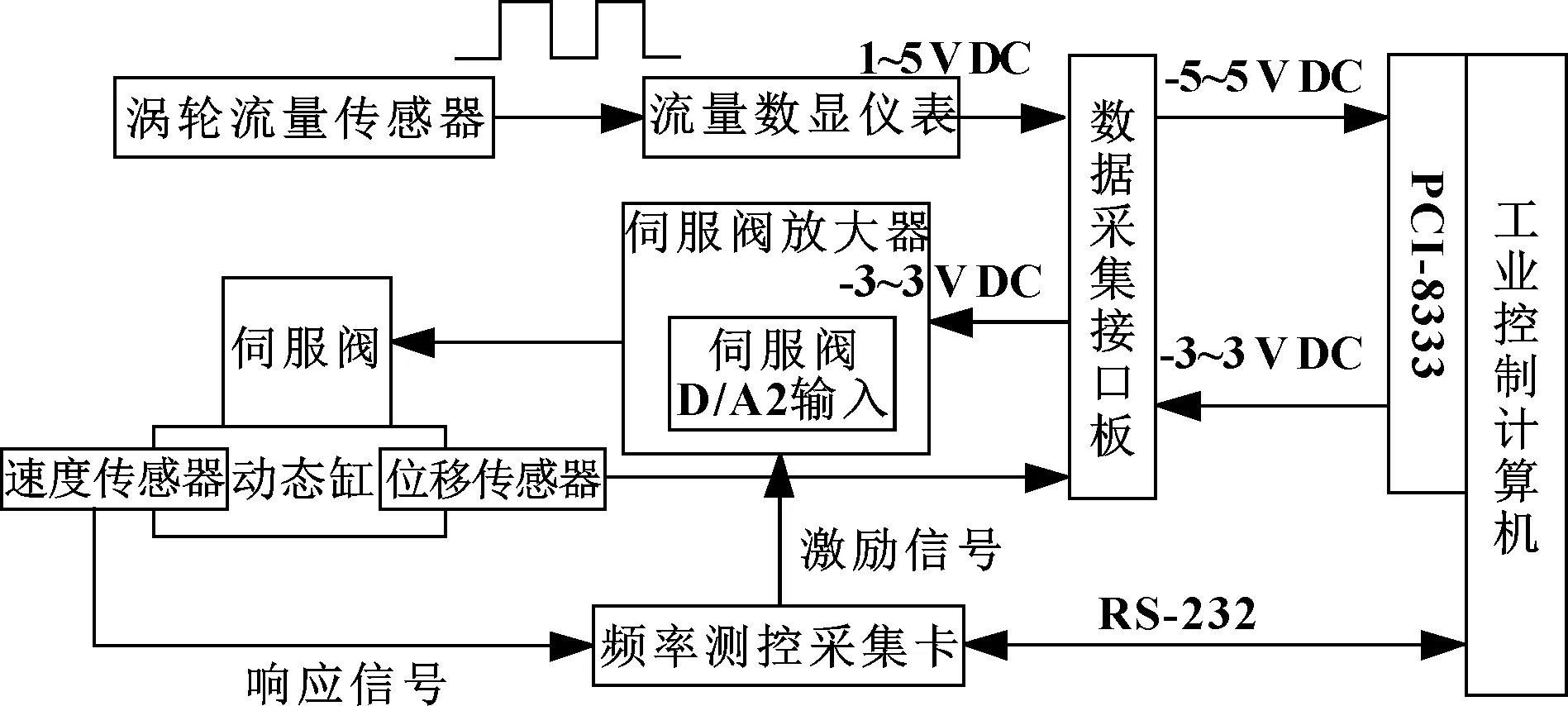

数据测试与控制系统由压力变送器、涡轮流量变送器、速度传感器以及光栅位移传感器、工业控制机、数据接口板、PCI-8333模入/模出采集卡及数字频率测控采集卡等组成,可以满足各项实验参数测试的需要。计算机在实验测控系统中起到控制伺服阀及自动数据采集、检测、数据计算和存储等作用,提高了实验测试系统的智能化水平。数据采集与测控信号流程如图3所示。

图3 数据采集与测控信号流程

在测试系统中采用2种数据采集控制卡对数据进行采集以及对实验系统参数进行控制。

(1)PCI-8333数据采集卡可实现高低电平输出,数据采集主要是利用其A/D通道,将被测试的压力、流量、转速、位移等数据输入到工控机,工控机对伺服阀的控制是利用D/A通道给比例阀提供控制电压来实现的。采集卡的D/A通道输出一个标准电压信号至伺服阀放大器,经过放大转换后输出电流信号到被试阀的线圈,产生电磁推力控制伺服阀输出流量的大小。在可调节范围内,给出不同的控制电压,测量控制电压和输出流量,找出控制电压和输出流量的对应关系=()。

(2)数字频率测控采集卡具有发送频率精度高、响应数据采集实时性强、发送信号频率与幅值皆可调节、采样频率可调节、快速的串口通信等特点,适用于伺服阀频率特性的测试。

2.2 实验测试软件简介

实验测试软件是基于LabVIEW虚拟仪器设计完成的,没有硬件键盘、按钮、仪表等,取而代之的是虚拟开关、虚拟旋钮及虚拟面板等,整个测试系统只有A/D、D/A板卡等硬件。图4所示为频率响应测试实验软件界面。

图4 频率响应测试实验软件界面

该系统由操作系统、编程语言、各种开发工具以及应用软件等组成,开发环境集成很多应用所需的工具,有利于使用者不断地创新开发。测试系统将软件与不同的测试仪器及计算机集成在一起,从而建立不同的虚拟仪器测试系统,具有与常规测试仪器相同的信号输入功能,被测的物理量经过传感器转化为电信号,再由变送器将其转换成标准电量信号输出,经数据接口板、数据采集卡输入工控机进行处理。实验软件功能实现了优化集成配置,实验完全是在虚拟环境下进行。

3 伺服阀性能测试与分析

伺服阀主要性能包括静态特性和动态特性,前者是指伺服阀稳态工作条件下输入控制电流、输出流量及负载压力之间的关系,后者是指频率响应特性或瞬态响应特性。

在伺服阀性能测试系统中,伺服阀的输入信号由计算机虚拟数字信号源产生,其输出信号由虚拟仪器面板显示,数据采集卡采集压力、流量、速度、温度等参数,传输到计算机进行处理并输出测试结果,从而得到伺服阀的流量特性、动态响应特性和频率特性等。

3.1 伺服阀流量特性测试

(1)流量特性分析

伺服阀的负载流量特性是其重要的静态特性之一。在理想状态下,理想零开口滑阀如图5所示,即忽略各种损失。

图5 理想零开口滑阀

在供油压力不变的情况下,当阀芯从零位右移时,阀输入、输出流量分别为、,则:

(6)

(7)

稳定时:

==

(8)

供油压力:

=+

(9)

负载压力:

=-

(10)

由式(6)—(10)可得其特性方程:

(11)

式中:滑阀的位移=;为负载流量;为流量系数;为滑阀面积梯度;为供油压力;为负载压力;为伺服阀增益;为线圈输入电流。

由式(8)—(11)可以看出伺服阀的负载流量与输入电流成正比,这样通过实验可以测得伺服阀的流量、电流的数据,绘制出流量曲线。

(2)伺服阀的流量控制原理

伺服阀放大器将工控机给出的控制电压信号转换为相应的控制电流信号并进行功率放大,当﹥0时,产生相应的正向电磁力,推动阀芯运动,实现调节滑阀输出流量大小=();当﹤0时,产生相应的反向电磁力,推动阀芯运动,实现调节滑阀输出流量大小,伺服阀控制原理如图6所示。此外,伺服阀放大器还有对控制信号进行调理的作用、输出检测等功能。

图6 伺服阀控制原理

伺服阀控制电压范围:-3~3 V DC,伺服阀额定电流:-300~300 mA,激励信号的幅值设定:2.5 V DC。

(3)流量特性实验测试与结果分析

启动液压泵电机前,电磁溢流阀的控制按钮断电,使实验测试系统卸荷。流量控制阀根据实验要求进行开与关状态调节。打开实验测试软件,按照实验要求在实验测试界面上填写相应的参数。启动液压泵后,电磁溢流阀通电,用比例溢流阀调整系统压力到实验值,按照拟定的步骤进行实验,直到完成实验测试。实验数据如表2所示,实验结束后按照实验步骤要求停止油泵电机。

表2 实验测试数据(信号激励电压3.0 V)

实验中计算机进行数据采集与处理,保留小数点后四位;伺服放大器将3.0 V的控制电压转换为对应的控制电流并进行功率放大。当控制电流<0时,电磁铁产生反向电磁力,依靠阀芯动作控制滑阀输出反方向流量从28.228 3 L/min到0.902 3 L/min;当控制电流﹥0时,电磁铁产生正向电磁力,依靠阀芯动作控制滑阀输出正向流量从0.902 3 L/min逐渐增大到27.317 7 L/min,伺服阀流量曲线如图7所示。

图7 流量性能曲线

由图7可以看出:伺服阀的流量特性曲线与输入电流基本是线性比例关系,与伺服阀特性分析得到的式(11)相吻合,证明了该测试系统能够较好地检测出伺服阀的真实特性。

3.2 伺服阀动态响应特性测试

(1)动态响应特性实验测试原理

伺服阀的动态特性实验是测试伺服阀对快速变化信号的瞬态反应能力,一般用其频率响应、阶跃响应和传递函数来表达。实验时输入电流的峰值为额定电流的±25%,基准频率为5 Hz。伺服阀流量阶跃响应是动态响应的主要性能,实验目的是测试其流量阶跃响应曲线并计算动态响应特性的主要参数。

(2)伺服阀动态响应特性测试与结果分析

启动伺服阀瞬态响应性能计算机辅助测试系统,填写实验测试软件界面的参数,根据实验要求调整好液压测试系统中元件的状态,按照拟定的实验步骤进行操作,启动液压泵,调定实验系统压力7 MPa、流量30 L/min等。计算机给被试伺服阀控制器施加一个典型升幅的阶跃信号,伺服阀输出流量对阶跃输入电流信号的跟踪过程表现出的振荡衰减特性如图8所示。

由图8可以看出:伺服阀的稳态流量为28.46 L/min,超调量为0.001 5 L/min,动态流量阶跃响应上升时间0.62 s,下降时间为1.014 s。低频时具有好的跟随性,说明该测试系统具有良好的阶跃响应特性。实验中如果输入信号幅值太大或过小时,都会使输出波形失真,所得到的测试数据是无效的。

图8 阶跃响应特性曲线

3.3 伺服阀频率特性测试

(1)动态特性的传递函数分析

伺服阀静动态实验分析时,常将伺服阀的动态特性用传递函数表示,但传递函数是比较复杂的,以适用为原则,进行简化分析。如果伺服阀的传递函数为v(),则频率特性可表示为

(j)=()|=j

(12)

用|(j)|表示频率特性幅值的大小;∠(j)表示频率特性的相角。

如果给伺服阀输入幅值恒定、频率在一定范围内变化的正弦信号,可以得到|(j)|及∠(j)的变化情况,即幅频特性与相频特性。若对阀输入幅值为一的阶跃信号,相应测出其输出响应的阶跃信号,然后用拉氏变换方法得出伺服阀的频率响应。由于伺服阀1阶频率高于实验测试系统1阶频率,所以采用二阶振荡环节形式的开环传递函数:

(13)

式中 :() 为阀空载时负载流量的拉氏变换;()为阀输入电流的拉氏变换;为阀的固有频率;为阀的阻尼比;为阀的流量增益,通常为空载流量与额定电流的比值,=。

由自控原理可知,在满足系统稳定性要求下,开环增益增大,则系统的频带也随着增宽。传递函数[式(13)]与实验测试系统中比例环节的位移传感器及速度传感器一起构成了伺服阀动态特性表达式,是研究伺服阀动态特性实验的基础。

(2)频率特性实验测试原理

伺服阀的输入正弦电流信号:

()=sin[+()]

(14)

在一定频率范围内做等幅变频变化时,当系统达到稳态后,输出信号为频率相同但幅值与相位有变化的正弦信号如:

()=sin[+()]

(15)

伺服阀的幅频特性可用幅值比表示:

(16)

相频特性是某一频率下所测得伺服阀输入电流的相位与其相应输出流量的相位之间的变化差值:

()=()-()

(17)

(3)频率特性实验测试方法

伺服阀频率响应特性实验是利用测量动态液压缸运动速度的方法来间接得到伺服阀频率响应特性。工控机通过频率测控卡产生正弦波激励信号,经过伺服阀放大器激励放大后输入给被测试伺服阀线圈,产生推力,使阀芯响应产生运动,其响应输出信号为流量,以驱动质量小、摩擦力低的动态液压缸运动。由于连接在动态缸的速度传感器测出的信号与阀输出的流量值成正比,速度传感器输出信号可以作为伺服阀的响应信号,并且由工控机对通过串口采集的响应信号进行信号处理。伺服阀测控系统原理如图9所示。

图9 伺服阀测控系统原理

计算机利用频率分析软件计算频率点的幅值比和相位差并绘制Bode图,即对数幅频性能和相频性能图,计算-3 dB截止频率和-90°截止频率。

(4)频率特性实验测试与结果分析

按照实验测试方法,结合实验系统的操作步骤进行实验操作,实验数据如表3所示。可知:伺服阀在正常工作状态下,其响应信号频率与激励信号频率数值是相同的,但其幅值与相位的数值是不同的,随着伺服阀激励频率信号幅值的增大,其响应信号的幅值减小,而其相位滞后也随着变大。

表3 实验数据 (信号激励电压2.5 V)

计算机对实验数据进行分析处理,绘制出伺服阀的幅频性能曲线如图10所示,纵坐标幅值比为某一特定频率下的输出流量与输入电流幅值之比,除以一指定低频率的输出电流与输入电流幅值之比。伺服阀相频性能曲线如图11所示。

图10 伺服阀幅频性能曲线

图11 伺服阀相频性能曲线

伺服阀的幅值比为-3 dB的频率定义成幅频宽,以相位滞后达到-90°时的频率为相频宽。由图10、图11 可以得出:被试伺服阀-3 dB截止频率为48.58 Hz,-90°截止频率为55.99 Hz。动圈式两级电液伺服阀的频宽通常在100 Hz之内,而厂家给出的参数参考值跟实测数据相近,一般取其中较小者作为伺服阀的频宽值,则伺服阀的频宽值为48.58 Hz。频宽用于衡量伺服阀响应速度,这个数值要根据系统实际需要确定,数值太低会影响伺服阀的响应速度,太高会增加制造成本,且可能对负载造成干扰。

4 结束语

本文作者设计了基于LabVIEW的伺服阀性能实验测试系统。采用虚拟仪器软件对伺服阀的静、动态性能、幅频性能及相频性能等进行了测试,并绘制出各种特性曲线。主要结论如下:

(1)伺服阀的频率响应随着供油压力、输入电流的幅值及其他外在条件的变化而改变,所以伺服阀主要应用在动态精度与控制精度高、抗干扰能力强的闭环系统中;

(2)动态实验时一般输入电流的峰值为额定电流的±25%,如果输入幅值太大,所测得伺服阀的响应频率,在高频时输出将饱和;输入电流过小时,由于伺服阀分辨率的影响,将使波形变形,这2种情况下的测试数据都是没有意义的;通过分析伺服阀的实验结果,可以看出伺服阀阀芯对输入电流信号具有良好的动态响应特性;

(3)伺服阀的空载流量特性曲线与输入电流基本呈线性比例关系,流量特性曲线具有较好的线性度。

本文作者设计的基于LabVIEW的伺服阀性能测试系统能够可靠地完成伺服阀主要性能的测试,保障设备的安全运行,可取得较好的经济效益与社会效益。