复杂异型零件小直径螺纹优质高效加工工艺研究与应用

陈宝来,王军,王梓懿,张昌菊,王战玺

(1.中国航发贵州红林航空动力控制科技有限公司工艺研究所,贵阳 550009)

(2.中国人民解放军93147部队某代表室,贵阳 550009)

(3.西北工业大学 机电学院,西安 710072)

0 引言

复杂异型壳体类零件是航空发动机控制附件的关键零部件,它在控制附件中起支承和功能集成的作用,影响整个机器的装配精度、使用性能、寿命以及工作精度。该类零件通常形状各异,表面分布有大量小直径螺纹孔,导致加工量大,工艺较为复杂,且对加工质量要求较高。而复杂异型壳体类零件表面的螺纹孔加工工序一般处于整个产品加工工序的末端,如果螺纹孔加工出现质量问题,就会导致产品质量不合格甚至报废,因此小直径螺纹孔的加工质量对于整个零件的生产至关重要。

针对钛合金这类难加工材料壳体类零件上小直径螺纹孔的加工,由于该材料的切削性能差,螺纹孔分布在结构复杂的壳体类零件上,加之螺纹孔加工精度、质量和加工效率要求高等原因,难加工材料小直径螺纹孔的加工还存在诸多难点。目前,壳体小直径螺纹孔一般采用螺纹铣刀铣螺纹或丝锥手工加工。螺纹孔铣削是利用螺纹铣刀进行螺旋插补铣削而形成螺纹,加工小直径螺纹时一般采用刚性攻丝的方法,但是由于螺纹铣刀切削刃过长,在同样切削力作用下易发生让刀,从而导致螺纹不合格,甚至发生刀具折断;而丝锥攻丝无法加工出有一定深度的螺纹,对于小直径螺纹攻丝刀具消耗量大且易折断在基体内。为解决这一问题,应对现有螺纹铣刀进行改进,优化工艺流程。

国内外已对铝合金、钛合金、高温合金等材料的螺纹孔切削工艺开展了许多研究。张兆飞等针对小直径螺纹孔的铣削过程中刀柄和铣齿部分的尺寸过小、铣刀刚性不足等问题,研制锥形新型内螺纹铣刀,并通过实验验证其可行性,但是锥形铣刀很难应用于常见的竖直型螺纹孔加工;G.Fromentin等针对铣削螺纹孔时发生的超差现象,提出一种迭代修正方法消除过切现象,提高了铣削螺纹孔的精度;K.Shirase等证明了在均匀的螺距铣刀上使用可变螺距,可以将表面误差降低多达20%;吴东针对钛合金小直径螺纹的加工,通过对比试验分析得到钛合金攻丝后,其小径和中径都会收缩,加工余量越大则收缩量越大,因此在工艺改进后可通过将螺纹底孔的直径适当扩大来降低螺纹孔加工后的收缩量;A.C.Araujo等为了探究螺纹铣削工艺,对螺纹铣削参数进行分析,以此来优化铣削刀具,并通过测量切削力和扭矩,分析了铣削参数与铣削力之间的具体关系;张勇等通过优化螺纹底孔尺寸、设计专用丝锥、优化工艺步骤等手段,形成了独有的钛合金小直径盲孔攻丝技术;A.C.Araujo等通过分析螺纹孔铣削加工仿真过程,建立了铣削螺纹孔的切削力模型,进行试验后对其结果进行分析,得到铣削螺纹孔过程中切削力和刀具几何形状之间的具体关系。上述研究虽然对难加工材料小直径螺纹孔的加工改进有促进改善的作用,但是还存在加工过程耗时过大,无法在保证产品加工精度的同时提高产能。

本文为解决这一难点,设计加工刃部长度为1~3个螺距的专用螺纹铣刀,同时为解决由刀具刃部缩短产生的加工编程问题,提出采用宏程序编程来实现小直径螺纹的数控加工,并在试切合格后,分别对两批零件加工不同螺纹,通过实验结果对比分析,验证该加工工艺改进的有效性和可靠性,以期实现加工工艺的降本增效。

1 小直径螺纹孔加工工艺及难点

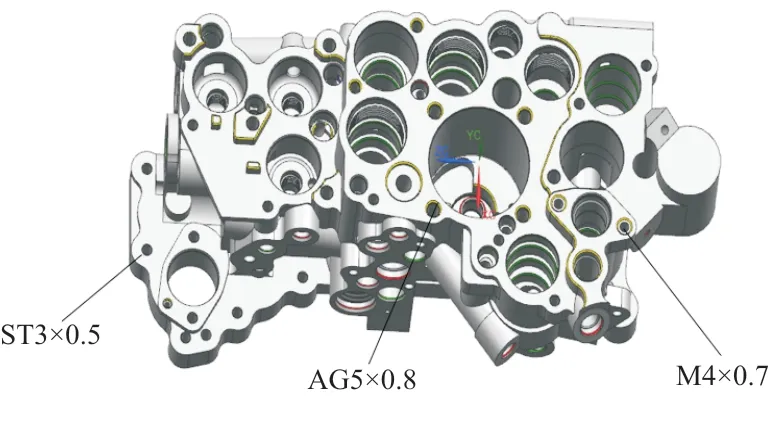

壳体类零件为起连接作用,表面设计了各种不同功能、不同规格的小直径螺纹,包含:普通螺纹M2~M6,过 盈 螺 纹AG4~AG10,丝 套 螺 纹ST3~ST10,如图1所示。目前小直径螺纹孔加工工艺主要分为铣刀铣螺纹和丝锥攻螺纹。

图1 壳体表面小直径螺纹Fig.1 Small bore thread on shell surface

数控铣削加工螺纹孔时不受螺纹结构和螺纹旋向的限制,通常,铣螺纹的铣刀其切削刃比螺纹的长度要稍长一些,铣削时铣刀在内孔中走出一圈螺旋线即可。对于小直径螺纹,由于螺纹铣刀长径比过大(大于5),螺纹切削刃过长,在同样切削力的作用下容易让刀,造成加工的螺纹中径呈正锥状或公差做大导致螺纹不合格,甚至断刀。

攻丝分为机器攻丝和手工攻丝,机器攻丝借助钻床或铣床等设备,手工攻丝只需要一般夹具。丝锥切削时切屑易咬住丝锥,尤其在加工盲孔过程中排屑不畅的问题等都可能造成螺纹撕裂,并且对于钛合金、高温合金等难加工材料,经常会出现丝锥折断或换刀频繁的情况。加工小直径螺纹时,丝锥过细,加工过程中磨损严重,甚至发生断丝,使其折断在零件基体内,降低加工效率。实践证明,采用机用丝锥加工螺纹盲孔底部时,机用丝锥停下来进行反转回退时,很容易出现丝锥折断的现象。此外,在对难加工材料小直径螺纹进行加工时,由于刀具磨损较快,且加工过程中很难对刀具的磨损量进行预测,仅通过铣削来加工难加工材料的螺纹很容易出现超差现象,加工出的螺纹孔非小即大。同时由于螺纹在重复加工时,非常容易出现“烂牙”现象,因此无法对其采用先粗铣再精铣加工的加工工艺。

基于上述原因,目前主要采用手工攻丝手段加工小直径螺纹。铝合金壳体小直径螺纹孔加工流程:在数控加工中心钻中心孔、钻螺纹底孔和倒角,再由人工用丝锥完成攻丝攻螺纹。钛合金、高温合金壳体小直径螺纹孔加工流程:钻中心孔、钻螺纹底孔、倒角、铣螺纹在数控加工中心由一道工序不同工步完成,铣螺纹留精加工余量0.01~0.02 mm,攻螺纹单独设置工序采用手工攻丝完成。但是采用手工攻丝仍存在如下问题:一是质量不稳定,主要表现在工件的表面一致性较差,在放大镜观察下即可看到攻丝后的孔存在毛刺;二是加工效率低,采用手攻攻丝平均3 min完成1个螺纹孔加工;三是工装多,不同规格、不同功能的螺纹需要不同的专用丝锥、专用工装(攻丝导板、攻丝底座、攻丝导套、夹持杆)等,通用性较差。

2 面向数控加工的工艺改进方案

2.1 技术方案

为了尽可能消除攻丝缺陷,同时考虑钛合金、高温合金难加工属性,优化工艺流程,加工方案还需从铣螺纹着手,在加工小直径螺纹时,必须减小加工时的径向力对加工刀具的影响。相应工艺流程调整为:钻中心孔、钻螺纹底孔、倒角、铣螺纹安排在一道工序,可保证第一个螺纹一定不会很大。由于整体螺纹铣刀在加工时受力较大,会造成零件尺寸出现正锥现象,故现有整体螺纹铣刀需进行改进。为了减小加工时产生的径向力,需设计加工刃部为1~3个螺距的专用螺纹铣刀,其外径一般比大径小1~4 mm左右,视加工螺纹孔的直径而定。为了保证刃具的加工强度,刀具材料最好选择整体硬质合金。对于不同螺距的零件需定制不同的刃具,但相同螺距的各类零件,均可用同一把刀具进行加工。该款螺纹铣刀设计与制造难度不大,可以直接采购,但该刀具刃部的缩短给加工编程带来了挑战。为了解决编程问题,通过加工中心,利用数控机床的三轴联动功能,采用宏程序编程来实现小直径螺纹的数控加工。

2.2 加工设备及工艺参数

(1)要求机床在三个轴向(x-y-z)上进行螺旋插补铣的能力,其中x轴和y轴决定螺纹直径,z轴控制螺距。根据要求选择成都普瑞斯三轴立式加工 中 心:PL1000,FANUC系 统,主 轴 转 速40~8 000 rpm,主轴孔锥度BT40,切削进给速度(x、y、z):2~20 000 mm/min,刀库容量24把,x、y、z定位精度0.008 mm,重复定位精度0.004 mm。

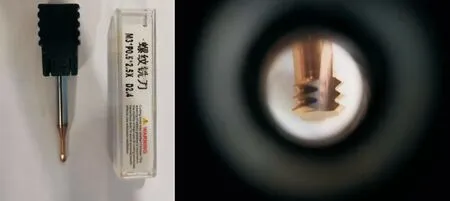

(2)螺纹铣刀的耐用度是普通丝锥的十多倍甚至数十倍,特点是不受螺纹结构和旋向的限制。由于整体螺纹铣刀在加工时受力较大,需选择加工刃部仅为1~3个螺距的螺纹铣刀以减小加工径向力,同时为保证加工强度,刀具材料选取整体硬质合金。选择的刀具如图2所示。

图2 刀具Fig.2 Tool

2.3 铣削用量的选择

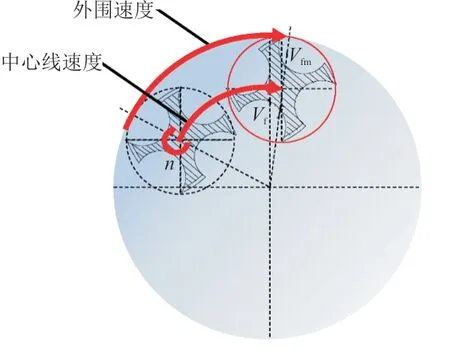

螺纹铣刀的切削用量包括进给率V、铣削速度V和背吃刀量a。其中,螺纹铣刀与传统立铣刀的铣削速度和背吃刀量相同。但是其必须降低螺纹铣刀的进给率V。在内圆切削应用中,刀具外围移动速度V会比刀具中心线的移动速度快,如图3所示。

图3 铣削螺纹示意图Fig.3 Schematic diagram of thread milling

在大多数数控铣床或加工中心上,进给率指刀具中心点向前切削的速度,因此进给率过高会导致刀具振动、崩刀、降低使用寿命。

(1)进给率(V)选择如式(1)所示。式中:D为螺纹直径;D为铣刀直径。

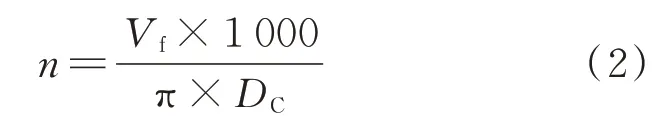

(2)主轴转速n如式(2)所示。

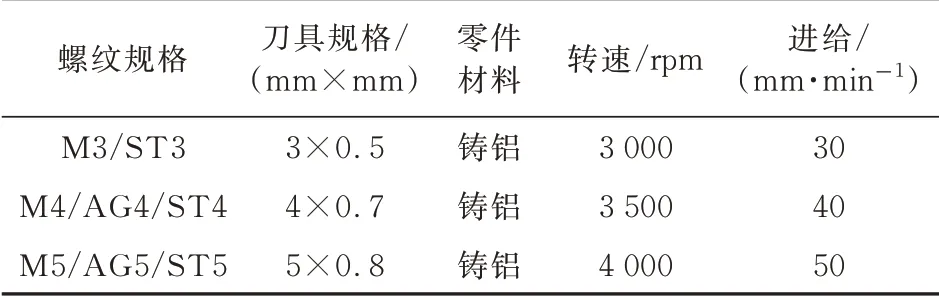

首先根据螺纹直径、螺距及零件材料查切削手册参数推荐表,选择每齿进给量f;再根据螺纹直径、螺距及每齿进给量f查切削手册参数推荐表,选择切削速度V;最后根据零件材料实际状态修正选用的切削速度,通过式(1)~式(2)可得主轴转速及进给速度。本文加工参数推荐如表1所示。

表1 加工参数推荐表Table 1 Recommended processing parameters

2.4 编程要求

在铣削螺纹孔编程前,需考虑刀具的切削直径,在每个标准刀具上都会标记有“RPRG”-刀具圆角半径编程值,由此获得最佳螺纹质量所需要的圆角半径修正值。通常在编程时,将“RPRG”值作为偏移量即可使加工的螺纹在合理的误差范围内,在后序加工时根据标记的要求值可轻松调整程序。本文使用定制铣刀,其上没有标记“RPRG”值,因此在编程时无法使用标准程序模块,本文提出通过数控宏指令来解决这一问题。

该螺纹孔加工的编程是比较复杂的,但是可以提取螺纹尺寸要素使其变得简单些,主要包括以下数据:螺距、螺纹公称直径、螺纹铣刀的刀具半径、螺纹长度等。编程的原理:通过数控宏程序中的圆弧指令和在轴向增量编程的方法,将螺纹线分解为两种运动方式——圆弧运动和垂直于圆弧所构成的平面方向的直线运动,在xy平面刀具旋转一周360°,z值同时移动螺距的距离,如此循环,直至加工出要求的螺纹深度,使刀具轨迹形成一个螺旋线。

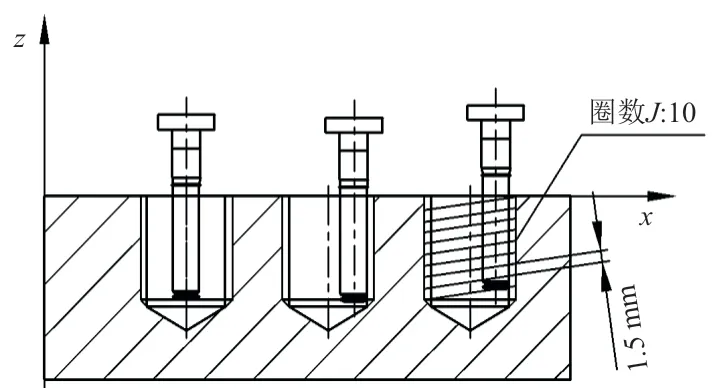

经过反复试验,得到小直径螺纹宏程序编制方法,走刀路线是从底部向上走刀进行加工,如图4所示,避免切削过程切屑对刀具的影响。

图4 走刀路线示意图Fig.4 Schematic diagram of cutting route

(1)程序运行方式

以加工中心FANUC系统为例,程序运行方式使用G65/G66调用方式,主程序调用宏程序加工内孔,调用指令为:G65P8307X-Y-Z-R-E-K-JD-F-V。

循环过程为:主轴先以G0快速移动到指定的x值、y值 位 置;再 以G0快 速 移动 到 安 全高 度R值处;刀具以3倍F值速度移动至螺纹深度位置;刀具按螺距K值以一个或多个(J值)螺旋运动向上铣削螺纹孔;完成J值圈数后,刀具以直线退出方式至圆心位置;刀具快速退刀至循环前主轴z值,循环结束。

(2)螺纹孔铣削宏程序模块

螺纹孔铣削宏程序模块如图5所示。

图5 螺纹孔铣削宏程序模块Fig.5 Macro program module of milling threaded holes

(3)铣螺纹程序

以加工M3×0.5为例,程序如图6所示。

图6 螺纹孔铣削程序模块Fig.6 Program module of milling threaded holes

3 应用实例

3.1 加工质量

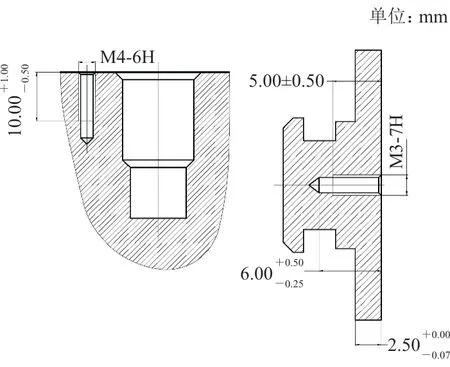

加工获得很好的表面光洁度和螺纹精度相当困难,其中一批次为航空发动机附件壳体上的M4螺纹孔,零件号为XXX-630-02,另一批次为航空发动机某附件零件上的M3螺纹孔,零件号为XXX-0000-602。标准为GJB 119.1,其加工要求如图7所示。

图7 实验加工要求Fig.7 Requirements for experimental processing

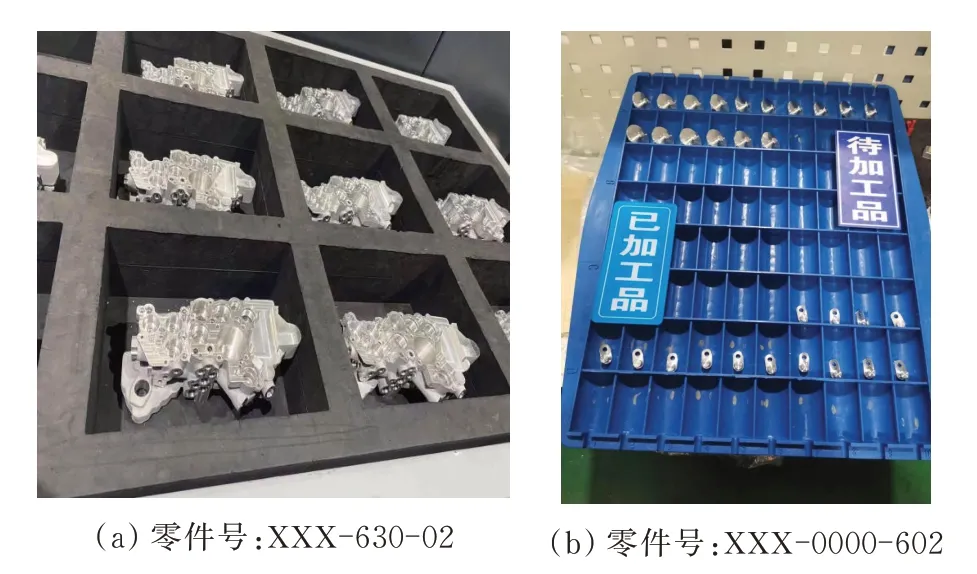

经过样件试切合格后,开展产品实物分批次验证工作,如图8所示。

图8 螺纹孔铣削加工案例Fig.8 Milling threaded holes cases

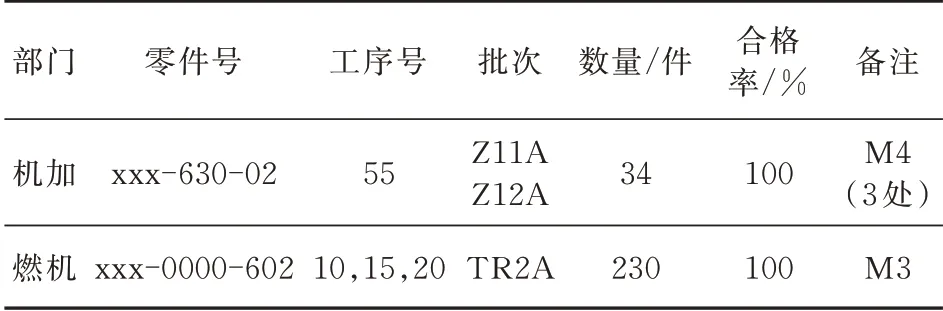

加工结果如表2所示。

表2 加工结果Table 2 Processing results

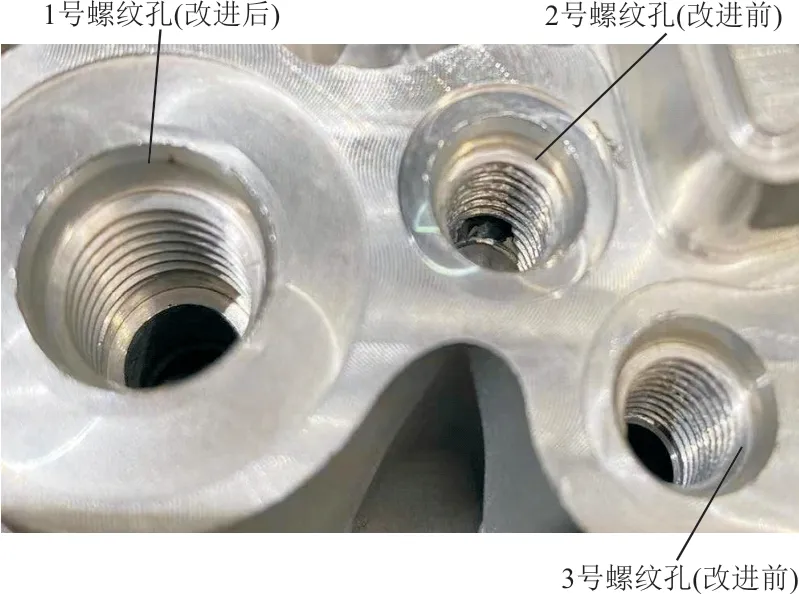

螺纹表面质量对比如图9所示。

图9 螺纹表面质量对比Fig.9 Quality comparison of thread surface

工艺改进前丝锥攻丝时的切削速度低,切屑易折断,因此螺纹孔的表面光洁度和精度较低,从图9的2、3号螺纹孔可以看出:工艺改进前螺纹上有断裂、坑点、裂缝,整体的光洁度很差。在工艺改进后,由于加工时的切削速度高、切削力小,故切削表面具有较高的光洁度。同时加工中产生的切屑非常细小,在被冷却液冲出工件时不会划伤工件表面,如图9的1号螺纹孔所示,工艺改进后的螺纹光洁度非常好。

由于特制刀具的刃部长度较短,其在加工过程中只有一排齿在进行切削,使其让刀量非常小,螺纹的圆柱度得到很好的保证,消除了传统铣螺纹在铣削螺纹孔时出现的正锥现象,如图10所示。

图10 传统刀具与改进刀具加工对比图Fig.10 Machining comparison of traditional tools and improved tools

3.2 加工效益

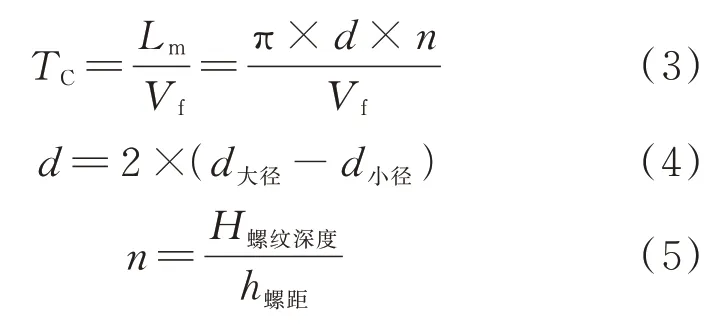

数控铣削螺纹孔加工时间计算公式:

式中:T为加工时间;L为加工长度;V为进给速度;d为移动直径;n为螺纹圈数。

将式(4)~式(5)代入式(3)分别计算两批次零件的铣削螺纹孔加工时间:

(1)XXX-630-02三个螺纹单螺距铣刀切削时间计算如下。

则三个螺纹切削时间:T+2×T=4 min,计算结果与实际加工时间吻合。

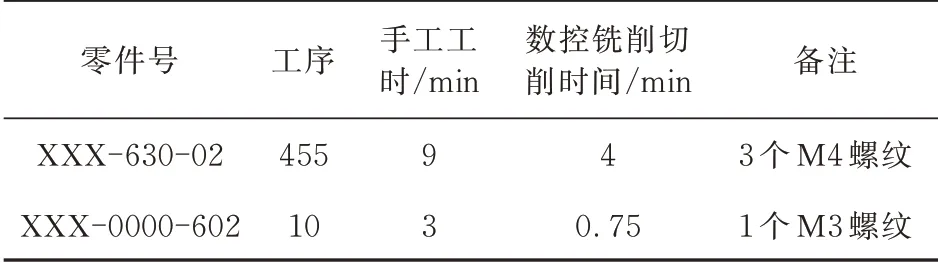

(2)XXX-0000-602一个螺纹单螺距铣刀切削时间计算如下。

M3深5:

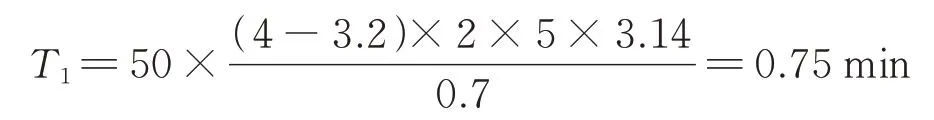

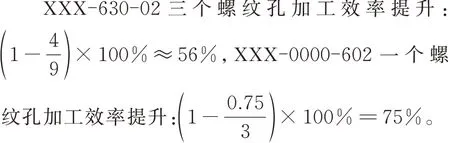

手工攻丝实作时间与单螺距铣刀铣削螺纹孔时间对比如表3所示。

表3 加工时间对比表Table 3 Comparison table of processing time

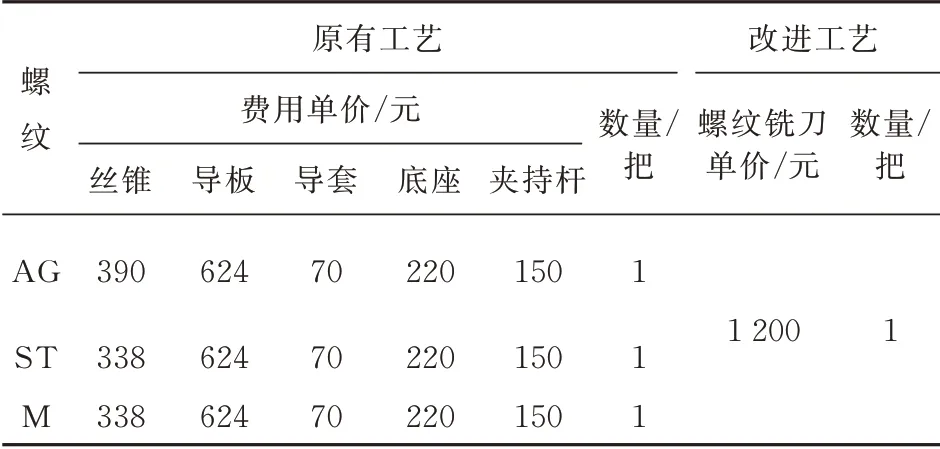

经过对实物加工验证,用带有宏程序的螺纹铣所加工的零件,铣削的螺纹牙型起始端距离可由程序精确控制,表面一致性好,无任何废品,首件通止检测后,后面的零件加工质量稳定,合格率可达到100%。单个螺纹孔加工时间由原来的3分钟/个降为0.75分钟/个,螺纹与底孔在同一工序加工减少了手工攻丝的工序,准备时间可大幅缩短,而且数控铣削螺纹孔比手工快,经实际验证带有宏程序的螺纹铣的加工效率提高50%以上。由于一把刀可以实现相同螺距不同规格的各种螺纹孔加工,所需刀具数量减少2/3,每年可以节省大量的刀具费用。手工攻丝需要大量专用丝锥的同时,还需要大量的专用夹具(如攻丝导板、攻丝底座、攻丝导套、夹持杆等),而螺纹孔铣削不需要上述专用夹具,刀具费用对比如表4所示,可以看出:原有工艺所需费用合计为4 258元,改进工艺所需费用共计1 200元。

表4 刀具费用对比Table 4 Comparison table of tool cost

其中,导板、导套、底座以及加持杆为一次性费用,丝锥和螺纹铣刀需要根据磨损量进行更换。综合计算工艺改进后,加工过程的成本可节约50%以上。

此外,通过改变螺纹孔加工方式改变了传统的壳体加工工艺,工序设计时该类螺纹不用单独设置工序,减少了整个零件加工过程中的工序数;同时,减少加工工序可大幅减少多余工序的准备工时。

4 结论

(1)应用三轴数控加工壳体小直径螺纹的方法后,小直径螺纹孔的加工质量及效率得到明显提升,经济效益显著。

(2)设计的专用螺纹铣刀减小了加工时径向力对刀具的影响,同时消除了加工零件时出现的正锥现象。

(3)成功开发出小直径螺纹的数控加工宏程序,解决了专用螺纹铣刀刃部缩短给加工编程带来的挑战,为难加工材料小直径螺纹孔找到了有效的加工方案。