CPR1000 核电厂汽轮机旁路排放系统控制模式优化研究

周洺稼,张 薇,王 凯,朱建敏,胡友森

(中广核研究院有限公司,广东 深圳 518031)

核电厂受堆芯特性的限制,反应堆功率不能总是随着气轮机负荷快速地变化。气轮机旁排系统可作为一个“人工负荷”,通过向冷凝器排放蒸汽的方式平衡核电厂一、二回路间功率不平衡的问题。

CPR1000 核电厂在高功率运行期间,主要使用GCT 温度控制模式(T 模式)应对甩负荷到厂用电、气轮机跳闸等大幅、快速变化的瞬态[1]。因为在高功率下的蒸汽发生器(SG)动态特性相对较差,另一方面冷却剂平均温度对蒸汽流量的响应快,故使用T 模式;在低功率下SG 动态特性得到改善且冷却剂平均温度对蒸汽流量的响应变慢,使用压力控制模式(P模式)不会有延迟。

在国内的在运核电厂中,“华龙一号”、AP1000 和CPR1000 类似,GCT 在高功率下使用T 模式,低功率下使用P 模式;而VVER 和EPR则在全功率范围内都使用P 模式[2-4]。因此,从简化控制逻辑复杂性和提高运行安全可靠性角度出发,有必要简化GCT 控制策略,研究CPR1000 机组GCT采用单一控制模式的理论可行性。本文通过使用数值模拟的时域方法对CPR1000 核电厂GCT 的控制模式进行研究分析,探讨GCT 在高功率下使用P 模式的可能性。

1 系统建模和模型选择

使用由中广核研究院有限公司自主研发的非破口类(Non LOCA)热工水力系统分析程序GINKGO 对 CPR1000 的核蒸汽供应系统(NSSS)以及控制系统进行了建模,GINKGO程序具有完全自主知识产权,并经过模型测试和验证,采用点堆模型、单相流模型以及两相流平衡态和/或非平衡态模型、控制系统模型等模拟压水堆的正常运行瞬态过程,具有准确模拟NSSS、堆芯保护与反应堆控制系统等热工水力现象和控制特性能力[5]。

1.1 热工水力建模

NSSS 模型主要包括:反应堆堆芯、压力容器、主泵、稳压器、一回路管道(包括上充和下泄)、SG、主蒸汽管道、气轮机旁排阀(GCT配置了总共4 组阀门,排放容量为额定蒸汽流量的85%左右,控制阀通常具有调制和快速两种开启方式[1])等。

一回路冷却剂从堆芯带出热量,流出压力容器经热管段进入SG,充分换热后回到冷管段由主泵带入堆芯;给水在SG 中被加热为饱和蒸汽汇集于主蒸汽母管,再流入气轮机或由GCT 进入冷凝器,其中气轮机和冷凝器设置为边界条件。具体的建模节点如图 1所示。

1.2 反应堆控制系统建模

反应堆控制系统模型主要包括:堆芯功率与平均温度控制、稳压器压力与水位控制、SG水位控制以及GCT 控制系统,其能够应对核电厂基本的运行瞬态,而不发生紧急停堆事件。

为了测试和研究GCT 两种控制模式在较宽功率范围内的控制特性,需要筛选包络事件工况进行研究(如额定满功率工况下甩负荷至厂用电),为了模拟变负荷过程中复杂的热工水力现象和控制过程特性,需要考虑上述控制系统模型。由于本文研究重点为GCT 控制系统,因此仅对GCT 控制系统中采用的两种控制模式进行控制原理分析,其余控制系统模型(堆芯功率与平均温度控制、稳压器压力与水位控制、SG 水位控制)详见文献[6]。

基于问题研究和分析需要,根据GINKGO程序建模方法,在GINKGO 程序中建立了上述各个控制系统的模型。

以下对GCT 两种控制策略和控制性能进行研究。

2 GCT 控制策略分析

2.1 T 模式控制策略

T 模式的控制原理是:从满功率至零功率,反应堆冷却剂平均温度线性降低;在气轮机负荷突降的瞬态中,冷却剂实测平均温度与通过气轮机负荷表征的冷却剂参考平均温度存在偏差(相对于反应堆功率,气轮机负荷变化速度更快),其反映了一、二回路功率的失配程度,即T 模式利用实测与参考平均温度的偏差进行控制。

T 模式控制过程如图2 所示。首先根据气轮机负荷或最终功率整定值计算出参考平均温度,然后与处理后的一回路冷却剂平均温度求差值。此外,设置有平均温度偏差的补偿程序以匹配气轮机负荷与核功率的偏差。如果平均温度偏离较小,则使用堆芯平均温度控制系统进行控制;如果偏离较大,特定的阀门开度程序会计算出阀门开度,通过开启GCT 排放阀协助堆芯降温,从而避免发生紧急停堆事件。

2.2 P 模式控制策略

P 模式控制过程如图3 所示,使用核功率或最终功率整定值计算出蒸汽母管的压力整定值,然后与处理后的蒸汽母管压力求差值,压力偏差经过一个根据反应堆功率水平调节压力变化响应程度的处理程序(提升高功率下的响应速度),再进入PI 控制器计算出阀门开度。

P 模式根据压力偏差对蒸汽母管压力进行闭环控制,不会与堆芯平均温度控制系统产生耦合效应,避免了由于控制系统整定值设计不合理使一回路平均温度在瞬态结束后发生持续振荡,而导致的控制系统失效。

3 控制性能分析

通过满功率下甩负荷到厂用电的定容工况(需应对的最恶劣的高功率工况),对T、P 模式控制性能进行了模拟计算和对比分析,评价标准主要是超温停堆裕量,其次是主要参数的超调量和稳定时间。

3.1 控制性能对比

首先,NSSS 系统在满功率额定工况运行50 s,50 s 后触发甩负荷瞬态过程,相关参数的模拟计算曲线如图4~图8 所示,为便于比较,对数据结果进行了归一化处理。

在瞬态开始时,气轮机进汽阀的快速关闭导致进汽量快速减小,蒸汽母管压力升高,二回路带热能力变弱,导致一回路冷却剂平均温度升高;此外,电网断路器打开后,主泵由厂用电带电,气轮机超速使主泵流量小幅升高而导致核功率升高,冷却剂平均温度随之上升。

本文水、气体渗透实验的理论依据为Darcy定律。采用图4所示水(气体)渗透试验装置,利用稳定渗流法测定混凝土试件的水(气体)渗透系数[17-18]。

在甩负荷至厂用电过程中,反应堆堆芯产生的热量由GCT 排放至冷凝器,随着反应堆功率的降低,GCT 排放阀门的开度逐渐减小,直至稳定在新的状态按照预期控制规律与NSSS系统热功率相匹配。T 模式和P 模式两种控制模式均可以满足GCT 控制系统目标,但在控制系统超调量、响应速度、阻尼、调节时间等存在差异,整体来看,P 模式的响应速度更快、超调量相对小、调节时间相对较短、控制系统稳定性较好。

热工流体系统中,压力的响应、传播和测量响应速度要远远高于温度,蒸汽母管压力是气轮机进汽量变化的直接反馈,而冷却剂平均温度是间接反馈,旁排阀在P 模式下54 s全开,而在T 模式下62 s 才全开。由于上述差异,相对于T 模式,P 模式下最小超温ΔT裕量大 32%。瞬态进程中,尽管主要参数的超调量基本相当,但很明显,P 模式下系统稳定时间更短,其差异主要是由于T 模式下GCT控制与冷却剂平均温度控制存在一定耦合效应,温度反馈相对滞后于压力响应。瞬态结束后,两种控制模式下,机组基本都能够稳定在目标状态。

上述结果说明,T 模式和P 模式均能应对定容工况,满足评价标准。相对而言,P 模式的控制性能更好。

3.2 进一步优化研究

基于3.1 节的结论,GCT 有减少旁排阀数量的空间。使用定容工况,分别对P 模式且减少阀门排放容量到60%额定蒸汽容量,与T 模式85%额定蒸汽容量的控制性能进行了模拟分析,计算结果如图9~图10 所示。

结果说明,采用 P 模式且阀门容量减小15%之后,瞬态中ΔT裕量仍然与T 模式相当。故可说明:在高功率下GCT 采用P 模式,可以减小GCT 排放容量且控制性能仍然优于T模式。

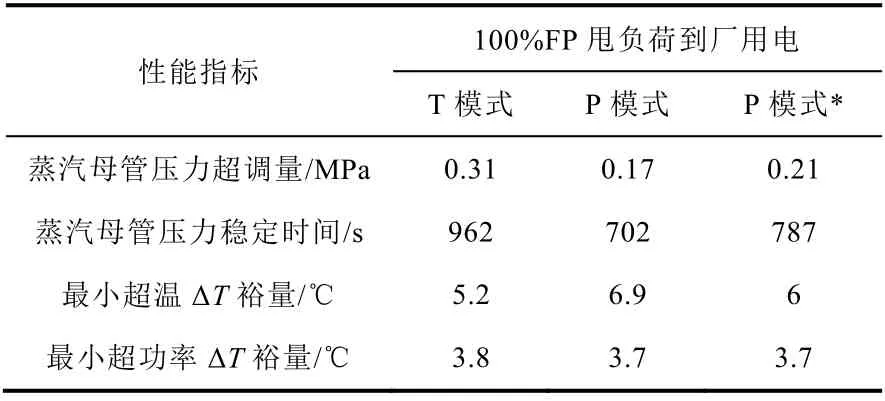

上述方案在定容工况中的主要控制性能,如表1 所示。

表1 三种方案的主要控制性能对比Table 1 Comparison of the main control performance

4 结论

结合国内外核电厂GCT 控制系统简化设计趋势,本文对CPR1000 核电厂高、低功率采用的复杂控制模式进行了研究,提出了单独采用T 模式或单独采用P 模式进行GCT 控制系统设计的方案,通过系统建模分析和优化,对CPR1000 核电厂GCT 两种控制方案的进行了控制性能研究,结果表明:

(2) 在控制性能方面,由于P 模式直接采用实测压力信号作为控制变量,因此P 模式控制策略的响应速度更快、超调量相对小、调节时间相对较短、控制系统稳定性较好;

(3) P 模式经过优化可使机组减小约15%的GCT 排放容量;

(4) 本研究仅针对恶劣工况进行了详细对比分析,在后续具体GCT 控制系统工程改进时,需要针对涉及GCT 动作的各类工况进行详细工程研究和分析,在确保安全性、可靠性和控制指标的前提下,简化控制系统,提供经济性和安全裕量。

本研究可为CPR1000 机组GCT 控制模式优化提供理论支持。在满足安全要求的前提下,GCT 使用P 模式可进一步提升机组运行性能,并且可通过减少使用的阀门以提升机组的经济性。