低硬度聚脲/钢板复合结构抗高速破片侵彻机理试验

毛柳伟,万昌召,陈长海,3,程远胜,3

(1. 海军研究院, 北京 100161;2. 华中科技大学 船舶与海洋工程学院, 湖北, 武汉 430074;3. 船舶和海洋水动力湖北省重点实验室, 湖北, 武汉 430074)

聚脲是一种新型高分子聚合物,由于其具有良好的韧性、耐磨性和耐腐蚀性等,在船海[1-2]、民防[3]和石油工业[4]等领域得到了广泛的应用. 聚脲喷涂复合结构对于爆炸冲击波载荷具有较好的防护效果[5-8],主要是由于:聚脲喷涂于钢板等金属结构表面后,一方面能减缓结构的变形失效;另一方面,聚脲层能增大结构的变形范围和程度,从而能增大结构的整体抗爆防护效能. 不过,由于聚脲本身是一种弹性体,其在抗爆过程中,虽然具有一定的变形吸能/耗能,但吸能/耗能效果远不如钢板等金属材料[7-8].喷涂聚脲对于整体抗爆效果的提升还是比较大的,目前的研究结果大多支持这一观点[7-9];但对于抗高速侵彻性能的提升如何,目前的研究结果仍存在较大的差异. 喷涂聚脲主要目的是用于抵御冲击波的作用,然而在防护过程中难免不遭受高速破片/碎片的侵彻作用,如战斗部近距爆炸对舰船结构的毁伤以及简易爆炸装置对民防设施的毁伤等情形. 因此,需要掌握喷涂聚脲复合结构的抗高速侵彻机理及抗侵彻性能.

对于聚脲喷涂复合结构抗高速侵彻研究,国内外开展了一定工作. MOHOTTI 等[10-11]针对聚脲喷涂铝板的抗高速侵彻性能,开展了试验和数值仿真等研究,得到了聚脲喷涂铝质复合结构在制式子弹高速侵彻下的侵彻模式和防弹效率. 赵鹏铎等[12-13]及张鹏等[14-15]通过试验研究了高硬度聚脲涂层对提升钢质和FRC 结构的抗高速破片侵彻效能,指出喷涂迎弹面对整体抗破片性能提升较大,而喷涂于背面则没有明显提升效果. ZHANG 等[16]则分析了高硬度聚脲层不同位置对于聚脲喷涂复合结构整体抗高速破片性能的影响,得到了类似的结果. 高照等[17]则研究了聚脲涂层的位置对整体抗弹性能的影响,并指出前聚脲层能有效减缓弹体的撞击载荷,提高结构整体抗弹性能. 从目前的研究来看,聚脲喷涂于结构迎弹面较喷涂于背面而言,对提升整体抗弹性能更有利. 但对于低硬度聚脲喷涂如何提升后面喷涂钢板的抗弹性能,其提升机制如何,目前尚未有深入细致的研究. 此外,目前的研究大多是在钢板表面额外喷涂聚脲,对于相同面密度情形下的整体抗弹性能问题,目前尚未见报道.

本文针对低硬度聚脲(LINE XS-350)喷涂于钢板外表面(即迎弹面)的情形,开展了聚脲/钢板复合结构抗高速破片侵彻的试验研究. 在面密度相同的条件下,通过弹道试验,探讨了低硬度聚脲喷涂厚度对结构整体抗高速破片侵彻性能的影响;分析了喷涂低硬度聚脲层对钢板抗破片侵彻破坏模式的影响机制,获得了聚脲层对钢板抗破片侵彻效能的影响规律,旨在为低硬度聚脲/钢板复合结构的抗破片防护设计提供参考.

1 试验设计及靶板

试验发射装置为14.5 mm 滑膛弹道枪,采用火药发射. 试验采用边长3.3 mm 的立方体破片,边长约7.5 mm. 破片材料为经淬火处理的45#钢,其屈服强度为355 MPa,极限抗拉强度为450~685 MPa. 试验破片的初始速度(以下简称初速v0)和剩余速度(以下简称余速vr)均由激光测速靶网测量得到. 试验设计如图1 所示.

图1 弹道试验设计Fig. 1 Arrangement of ballistic test

试验设计了两类共4 种靶板,如表1 所示. 表中,ρA为靶板的总面密度,按下式计算:

表1 试验靶板设计Tab. 1 Design of testing targets

式中: ρf和hf分别为前聚脲层的质量密度和厚度;ρb和hb分别为后钢板层的质量密度和厚度. 为了使相同长、宽尺寸靶板的总质量保持相同,4 种试验靶板的总面密度保持一致.

表1 中,S 表示纯钢板或钢板层,材料为304 不锈钢;P 为聚脲层,材料为LINE XS-350,邵氏硬度为60 HD,属于低硬度聚脲;PS 表示聚脲喷涂于钢板迎弹面形成的聚脲/钢板复合结构靶板. 两种材料的基本力学性能参数见表2,其中动态性能参数取自文献[7, 18].

2 弹道试验结果

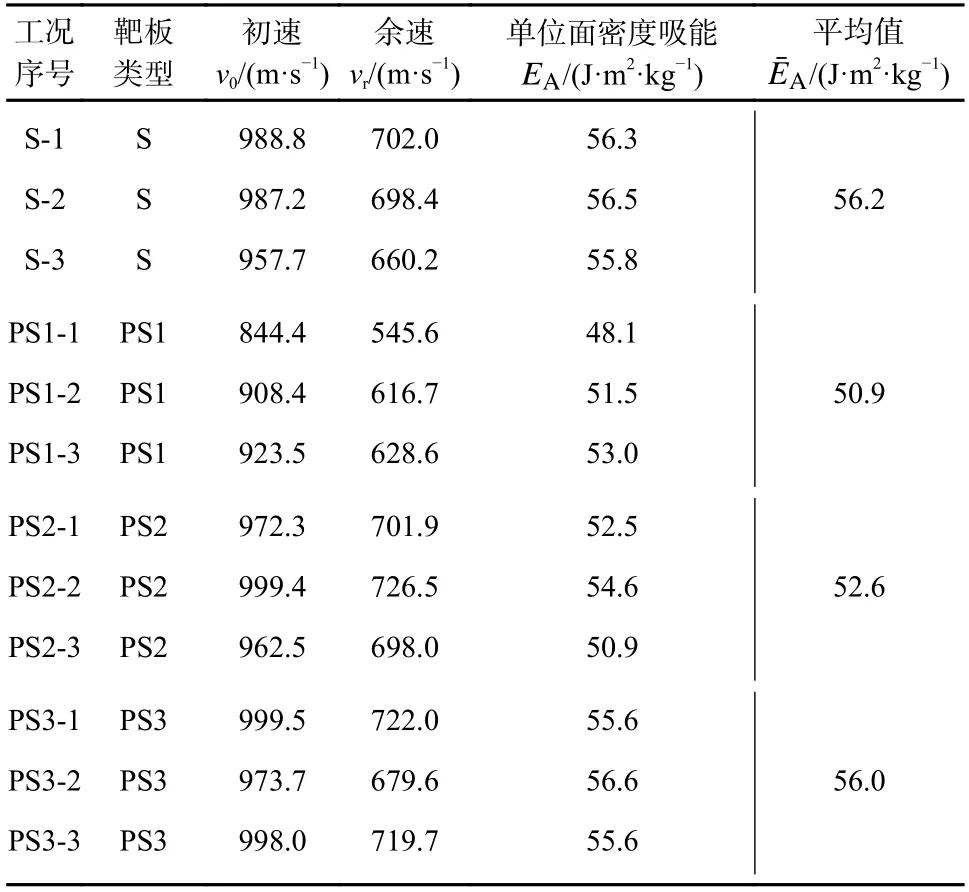

表3 给出了4 种靶板的弹道试验结果,表中EA表示靶板的单位面密度吸能,E¯A则表示同一种靶板3发试验的靶板单位面密度吸能平均值.

表3 弹道试验结果Tab. 3 Ballistic testing results

式中mp为破片质量.

3 试验结果分析

3.1 侵彻破坏模式

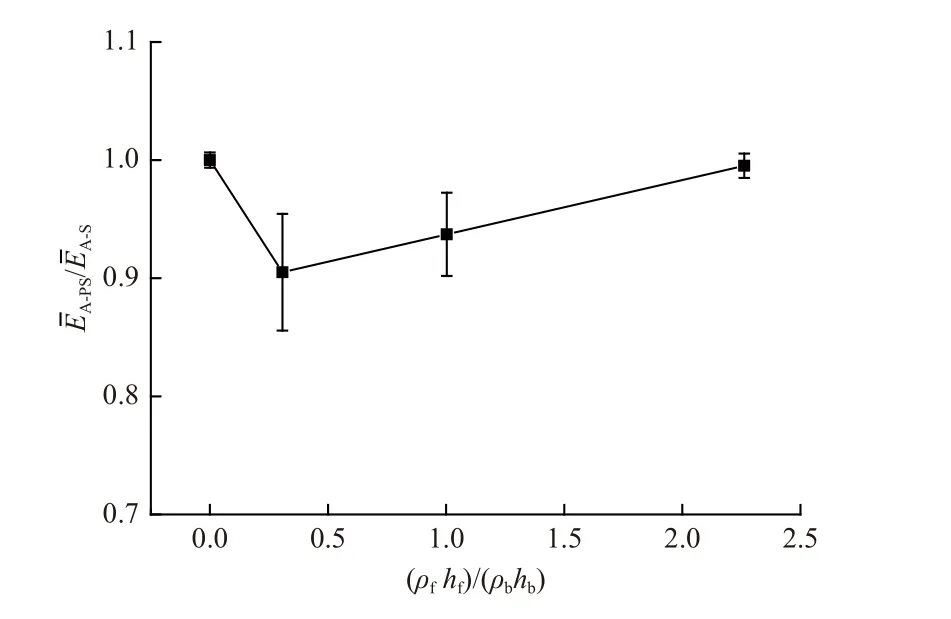

前聚脲层属于高韧性物质,但由于有后钢板层的支撑和限制作用,其在抗侵彻过程中主要呈现出剪切冲塞的破坏模式. 图2 给出了3 种聚脲/钢板复合结构靶板的前聚脲层的侵彻破坏形貌. 由图可看出,前聚脲层的侵彻破口基本呈正方形,形状和大小基本与破片一致. 这说明破片是以面接触的形式穿过前聚脲层. 同时,也说明破片在侵彻前聚脲层的过程中基本没有墩粗,这主要是因为聚脲的强度较低所致.

图2 前聚脲层的破坏形貌Fig. 2 Damage morphology of front polyurea layers

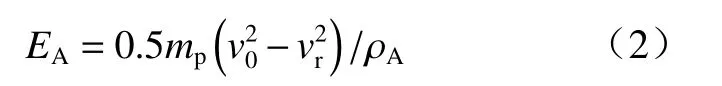

相同破片初速下,由于聚脲/钢板复合结构的前聚脲层的存在,一方面会降低破片侵彻后钢板层的速度;另一方面,前聚脲层在侵彻过程中,侵彻区失效的聚脲材料附着在破片头部,在破片的挤压作用下,会增大破片侵彻后钢板层的接触面积. 在这两方面的作用下,后钢板层的侵彻破坏模式会与纯钢板存在明显差异. 图3 为纯钢板和后钢板层的侵彻破坏形貌的比较. 由图3(a)可知,纯钢板在破片侵彻后的侵彻破坏模式主要为明显的剪切冲塞破坏. 然后,对于聚脲/钢板复合结构的后钢板层则出现了与纯钢板完全不同的破坏模式. 由图3(b)可知,PS1 靶板的后钢板层的破口边缘虽存在一定剪切痕迹,但破坏出现了较明显的碟形变形,整体则呈现剪切-碟形变形的破坏模式. 进一步观察图3(c)和图3(d)可知,2 种靶板的后钢板层均主要呈现花瓣开裂的破坏模式,且后钢板层越薄,花瓣开裂程度越大. 比较纯钢板和3 种复合结构靶板的后钢板层可知,在总面密度保持一致的情形下,钢板层的侵彻破坏模式随聚脲层/钢板层相对厚度值的增大,由纯钢板的剪切冲塞,转变为后钢板层的剪切-碟形变形,并最终出现花瓣开裂破坏. 后钢板层侵彻破坏模式出现转变的原因主要是由于前聚脲层的存在,对后钢板层存在本段前面所述的两方面影响所致.

图3 后钢板层的破坏形貌Fig. 3 Damage morphology of rear steel layers

3.2 整体抗弹性能

对于高速侵彻,相同面密度情形下,通过弹道试验得到纯钢板的单位面密度吸能最大,聚脲/钢板复合结构靶板的单位面密度吸能均较纯钢板要小,如表3 所示. 这主要是因为高速侵彻情形下,靶板的平均质量密度(靶板总质量/总体积)直接影响弹丸侵彻所受的阻力:质量密度越大,弹速相近的弹丸在侵彻过程中所受的阻力越大;相同的靶板破坏模式下,其阻力做功越多,耗散的弹丸动能就越大. 聚脲/钢板复合结构靶板的平均质量密度要小于纯钢板,因而假设在后钢板层侵彻破坏模式与纯钢板一致的情形,破片侵彻过程中聚脲/钢板复合结构靶板各层的阻力做功肯定远小于纯钢板,靶板整体对破片动能的耗散也肯定远小于纯钢板.

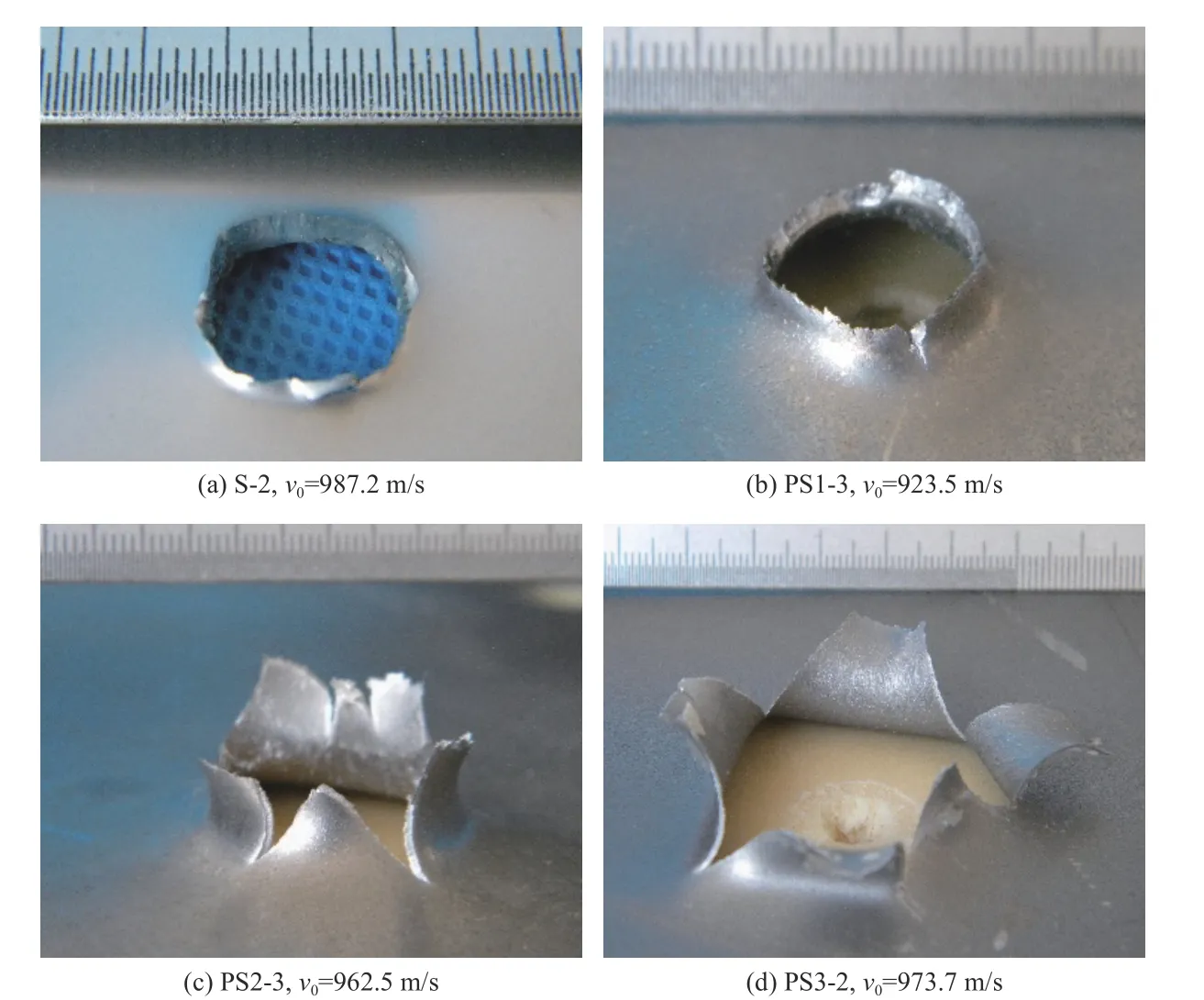

按照上面的思路,随着前聚脲层与后钢板层相对面密度的提高,复合结构靶板的总体抗弹吸能肯定不断降低. 然而,随着前聚脲层与后钢板层相对面密度的提高,复合结构靶板的单位面密度吸能并不一直减小,而是先减小后增大,如图4 所示. 由图可看出,靶板PS1 的平均单位面密度吸能较纯钢板S要小得多,但随前聚脲层和后钢板层相对面密度值的提高,靶板PS2 和PS3 的平均单位面密度吸能不断升高,靶板PS3 的平均单位面密度吸能甚至接近纯钢板.

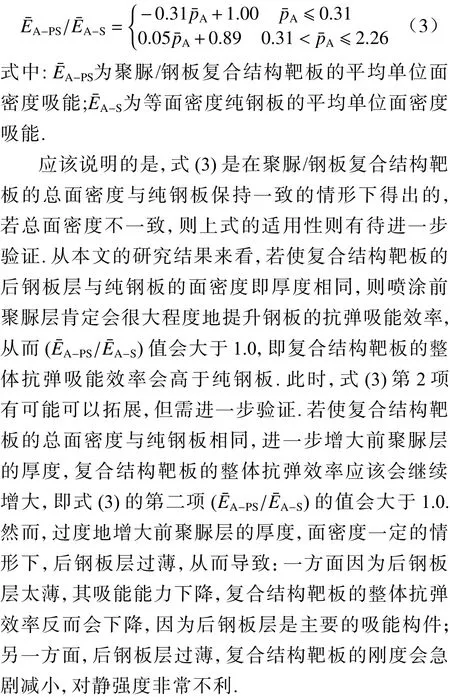

聚脲/钢板复合结构靶板的抗弹性能出现上述先降低后增大的主要原因是后钢板层侵彻破坏模式的变化. 由3.1 节可知,后钢板层侵彻破坏模式由纯钢板的剪切冲塞,转变为剪切-碟形破坏和花瓣开裂破坏;而花瓣开裂破坏的吸能要大大高于剪切冲塞破坏,因而PS2 和PS3 靶板中后钢板层的抗破片吸能得到了很大的提升. 令ρ¯A=(ρfhf)/(ρbhb),根据本文试验结果图4 可近似得到聚脲/钢板复合结构靶板的整体单位面密度吸能随前聚脲层与后钢板层相对面密度的变化关系为

图4 单位面密度吸能随相对面密度变化曲线Fig. 4 Variation of energy absorption of unit areal density with relative areal density

4 进一步的讨论

4.1 抗侵彻机理

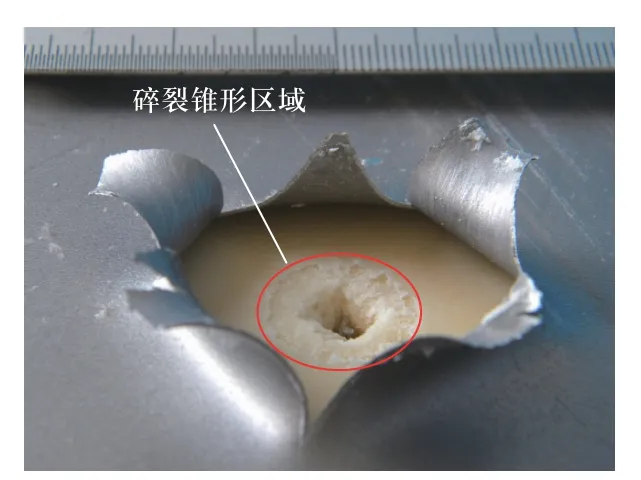

对于聚脲/钢板复合结构靶板的后钢板层侵彻破坏模式的改变,本节将进一步从应力波的角度来分析,如图5 所示. 在高速侵彻初期,破片侵彻前聚脲层过程中,会产生初始压缩波,该初始压缩波会在聚脲-钢板界面发生反射. 由于钢的阻抗要远大于聚脲,因而会在界面形成反射压缩波,其与后续初始压缩波的共同作用,会在聚脲层的背部产生高压缩应力区. 在破片的侵彻作用下,聚脲层背面高压缩应力区会形成“碎裂锥”,该“碎裂锥”随破片一起运动,并与后钢板层接触,使得破片侵彻钢板层的接触面积会大大增加. 而由于接触面积的增大,后钢板层在破片侵彻过程中,侵彻区被破片侵彻破坏的同时,侵彻区附近也会由于“碎裂锥”的推动作用而发生运动.一方面,后钢板层在破片的侵彻作用下,在侵彻区形成初始穿孔;与此同时,侵彻区外围获得的动能会使得破裂的穿孔继续运动,产生裂纹,并且裂纹不断地向外扩展,以消耗后钢板层剩余的动能,最终形成花瓣开裂的侵彻破坏模式.

图5 聚脲/钢板复合结构靶板抗侵彻破坏机理示意Fig. 5 Damage mechanism of polyurea-steel composite targets resisting penetration

上面对于聚脲“碎裂锥”的描述,在本文试验中得到了证实,如图6 所示. 由图可看出,在前聚脲层的背面,破片穿孔区外围呈现出明显的V 型凹坑. 该凹坑实际上就是前聚脲层在抗侵彻过程中形成的“碎裂锥”,在后钢板层产生花瓣开裂后,“碎裂锥”掉落形成的.

图6 聚脲层背面碎裂区域(PS3-3,v0=998.0 m/s)Fig. 6 Fractured zone of the distal surface of polyurea layer (PS3-3,v0=998.0 m/s)

从上面的分析结合试验结果可知,由于前聚脲层的存在,聚脲/钢板复合结构靶板相对于纯钢板而言,后钢板层侵彻破坏模式的改变,不仅会提升其耗能/吸能效率,还会减小类似纯钢板抗侵彻过程中钢质塞块的形成,这样可以大大降低塞块的“二次杀伤”效应.

4.2 各层耗能机制

结合试验可得出,聚脲/钢板复合结构靶板在抗侵彻过程中,前聚脲层的耗能模式包括剪切冲塞耗能以及侵彻区失效材料(含“碎裂锥”)的动能耗能.后钢板层的耗能模式则分为两种:当后钢板层相对较厚时,为剪切冲塞伴随侵彻区外围的碟形变形耗能;当后钢板层较薄时,主要为花瓣开裂耗能. 为进一步分析复合结构靶板前聚脲层和后钢板层的耗能占比,通过测量后钢板层的破口和变形大小,可计算出后钢板层的耗能量,从而根据靶板总耗能减去后钢板层耗能量即可得到前聚脲层的耗能量. 后钢板层的吸能计算过程请见文献[7],此处不再赘述.

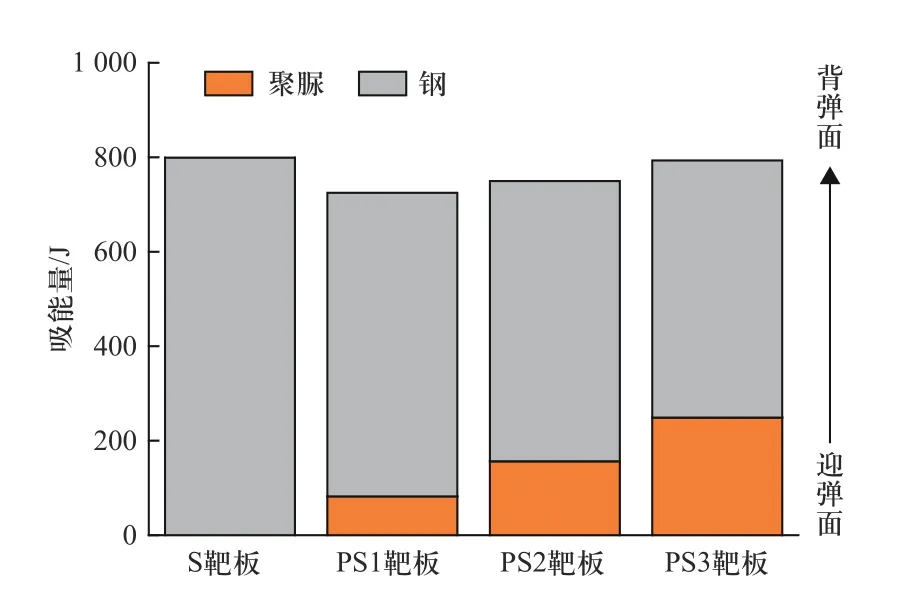

图7 给出了聚脲/钢板复合结构靶板各层的抗弹吸能与纯钢板的比较. 由图可知,复合结构靶板的总吸能量低于纯钢板,其后钢板层的吸能量也低于纯钢板的总吸能量. 这显然是由于相同面密度情形下,后钢板层的厚度要小于纯钢板所致. 由图还可知,复合结构靶板中后钢板层的吸能占比要大大高于前聚脲层,说明后钢板层是复合结构靶板抗弹吸能的主要构件.

图7 靶板各层的吸能比较Fig. 7 Comparison of energy absorption for layers of targets

虽然复合结构靶板中后钢板层的吸能量小于纯钢板,但是由于前聚脲层的存在,后钢板层的侵彻破坏模式发生了改变,后钢板层的抗弹效率(即单位面密度吸能)得到大大提升. 表4 给出了单独只考虑后钢板层的抗弹效率的比较. 表中EAS为后钢板层(或纯钢板)的单位面密度吸能.

表4 后钢板层抗弹效率的比较Tab. 4 Comparison of ballistic resistant efficiency of rear steel layers

由表4 可知,聚脲/钢板复合结构靶板PS1、PS2和PS3 中的后钢板层的单位面密度吸能值相比纯钢板分别提高4.9%、48.4%和122.8%. 这说明,由于前聚脲层的存在,大大提升了后钢板层的抗弹效率. 主要原因就在于前聚脲层的存在,将纯钢板时的剪切冲塞耗能模式,逐渐转变为后钢板层的花瓣开裂耗能模式,从而极大地发挥了后钢板层的抗弹耗能效率. 应该指出的是,表4 中是根据每一种靶板的3 发工况计算得到的平均值,具体某一发可能会存在提高量的差异,但总体趋势一致.

应该指出的是,现有文献如[12 - 14]中的实验结果均是在保持底板(相当于本文的后钢板层)厚度与纯钢板厚度相同,即在纯钢板的表面额外喷涂聚脲的情形得出的,而本文复合结构靶板的总面密度与纯钢板保持一致,两者研究的靶板前提条件不一样,所以结论有差异.

4.3 抗侵彻效率分析

为进一步分析和比较低硬度聚脲/钢板复合结构靶板与等面密度的纯钢板抗侵彻(即抗弹)耗能效率,即相同总面密度情形下的单位面密度吸能大小,下面根据4.1 节的抗侵彻机理,从理论的角度分析复合结构靶板抗侵彻耗能效率高于纯钢板的可能情形.

对于纯钢板,其在高速侵彻下的耗能方式为剪切冲塞耗能Wsh,

式中:d为弹体等效直径; τsd为钢板的动剪切强度;hs为钢板厚度.

纯钢板的抗侵彻耗能效率即单位面密度吸能为

对于聚脲/钢板复合结构靶板,结合上面4.2 节的分析可知,其在高速侵彻下,主要由后钢板层产生花瓣开裂进行耗能/吸能. 因此,近似认为复合结构靶板的整体耗能等于后钢板层的耗能.

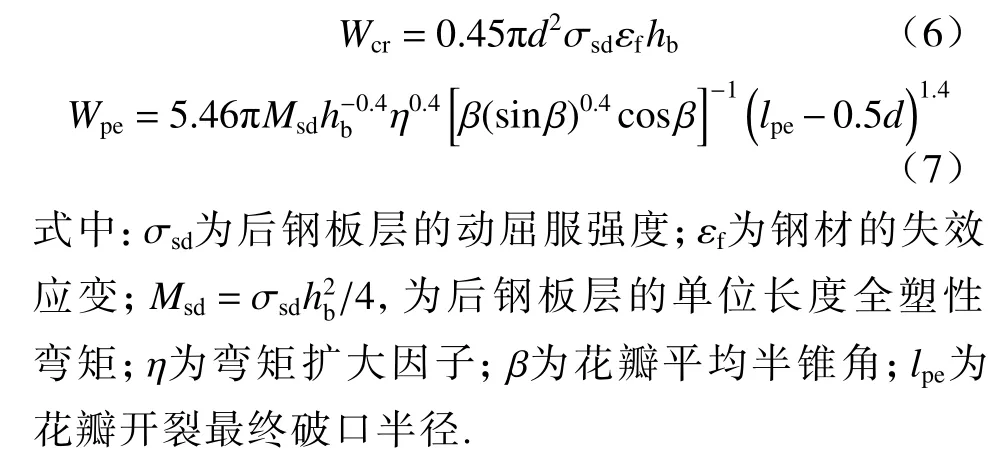

后钢板层的耗能为花瓣开裂耗能,其耗能包括侵彻区由于边缘拉伸撕裂而产生的初始穿孔耗能Wcr和花瓣开裂过程的耗能Wpe,可分别近似按以下两式计算[7]:

因此,聚脲/钢板复合结构靶板的抗侵彻耗能效率即单位面密度吸能EA-PS为:

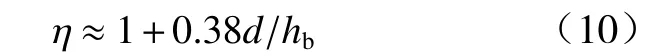

弯矩扩大因子η为

通过本文试验结果和前期相关研究结果可知,花瓣开裂最终破口直径( 2lpe)约为弹体直径的2.5~3.0 倍,本文取2lpe≈2.5d,εf=ln(1+σ). 结合本文试验结果和相关研究结果,一般花瓣开裂为6 瓣,因而花瓣平均半锥角β=π/6. 整理式(9)可得:

将式(10)代入式(7)可得:

式中:hs为总面密度相同的纯钢板厚度;hb为复合结构靶板后钢板层的厚度.

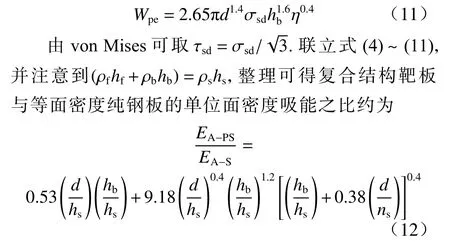

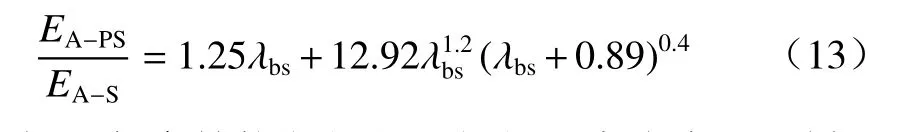

由式(12)可知,随着径厚比d/hs的增大,抗弹效率比值EA-PS/EA-S不断增大. 保持径厚比d/hs不变的情况下,抗弹效率比值EA-PS/EA-S随后钢板层的厚度占比hb/hs的不断增大而增大;但是要注意,式(12)是在后钢板层发生完全花瓣开裂的情形下得出的. 实际上,当后钢板层的厚度占比hb/hs占比较高时,由于厚度较厚,后钢板层会出现剪切冲塞和花瓣开裂同时存在的混合失效模式,降低其抗弹耗能效率.

根据本文试验,将7.5 mm 的立方体破片按面积等效为截面半径为(7.5/π0.5) mm 的圆柱形弹,则弹体直径为d=7.5/π0.5mm,则d/hs=2.35. 令λbs=hb/hs,则有式(12)可得:

假设复合结构靶板的后钢板层完全产生花瓣开裂破坏,则根据式(13)可得,当λbs>0.105时,(EA-PS/EA-S)>1.0,复合结构靶板的抗弹效率即可大于纯钢板. 换言之,复合结构靶板后钢板层的厚度并不是越薄越好,即不能过薄,过薄的后钢板层也会使复合结构靶板的抗弹效率降低,这与前面对于试验结果的分析是一致的. 进一步分析,本文PS3 靶板的λbs=0.305.因此,进一步增大前聚脲层厚度,降低后钢板层厚度,即降低 λbs值,使后钢板层产生理想的花瓣开裂破坏,则低硬度聚脲/钢板复合结构靶板的抗弹耗能效率即单位面密度吸能有可能会大于纯钢板.

从抗侵彻机理的角度来看,本文对于低硬度聚脲/钢板复合结构靶板的分析,是针对后钢板层出现花瓣开裂这种破坏模式的情形. 因此,结合穿甲力学相关理论可知,要使钢板在侵彻过程中发生花瓣开裂,钢板必须是薄板,因而后钢板层的径厚比d/hb要足够大,即相对厚度尽量足够小,才更易产生花瓣开裂破坏. 一般情况下,当径厚比大于10,则可认为是薄板;同时,长、宽尺寸要求至少大于20 倍的弹体直径,以保证是局部破坏.

因此,结合上面的分析可得,对于低硬度聚脲/钢板复合结构靶板抗侵彻效率高于等面密度纯钢板的结论,适用于弹径与后钢板层厚度之比d/hb>10,且后钢板层厚度占比0.105< λbs<0.305 的情形. 在此种情况下,由于前聚脲层的影响,后钢板层会产生理想/完全花瓣开裂破坏,后钢板层的抗弹耗能效率会得到大大提升. 此外,要求靶板的长、宽尺寸至少要大于20 倍弹径,保证是局部破坏. 在弹速方面,弹体初速越低,侵彻复合结构靶板的过程中,后钢板层越容易产生花瓣开裂破坏. 因此,本文结论对于弹体初速低于1 000 m/s 的情形,肯定适用;对于弹体初速大于1 000 m/s 的情形,则有待进一步验证.

5 结 论

本文通过弹道试验,对低硬度聚脲/钢板复合结构靶板抗高速破片侵彻机理进行了研究. 通过与相同面密度下的纯钢板比较,分析了前聚脲层对后钢板层以及整体抗侵彻性能的影响. 主要结论如下:

① 质量3.3 g 的立方体破片以800~1 000 m/s 的速度高速侵彻下,前聚脲层的主要侵彻破坏模式为剪切冲塞,但后钢板层的侵彻破坏模式则由纯钢板时的剪切冲塞,逐渐转变为剪切-碟形变形和花瓣开裂侵彻破坏模式.

②保持总面密度相同的情形下,低硬度聚脲/钢板复合结构靶板的整体抗弹性能不如纯钢板,但前聚脲层的存在会大大提升后钢板层的抗弹耗能效率,本文试验工况下,后钢板层的抗弹耗能效率能最大提升约122.8%.

③总面密度保持一致的情形下,后钢板层是主要的抗弹耗能构件,随前聚脲层与后钢板层相对面密度值的增大,低硬度聚脲/钢板复合结构靶板的整体抗弹性能先降低后增大,本文试验工况下的变化关系见式(3).