深水管道防腐涂层耐热水浸泡试验设计及应用研究

张国庆,于萱,刘洪娟

(1.海洋石油工程股份有限公司,天津 300451;2.中海油常州涂料化工研究院有限公司,江苏常州 213016)

海底管道长期处于海水腐蚀环境,并承受内部高温介质的热老化影响,腐蚀防护的效果决定着管道运行的安全及其使用寿命。海油工程通常采用三层聚烯烃(3LPO)防腐层[主要分为两类:三层聚乙烯(3LPE)防腐层和三层聚丙烯(3LPP)防腐层]作为主体防腐涂层,三层热收缩带涂层作为管道补口防腐涂层,联合手镯型牺牲阳极阴极保护构成了海底管道防腐系统。其中3LPO防腐层具有高水阻隔性、耐机械破坏性,在防腐层完整且与底材有效黏结以及各层之间有效黏附的情况下,具有优异的防腐性能;牺牲阳极阴极保护体系因其系统简单、免于维护等优点,一直被大量应用于海洋结构物的阴极保护。上述防腐系统作为成熟可靠的防腐体系被大量应用于海洋石油工程。

随着中国海油南海深水油气田项目的不断开发,深水环境下的腐蚀问题逐渐成为急需解决的问题之一。深水腐蚀环境的定义为水深超过500 m的低温、高水压、低氧含量的深水环境[1],在此环境下,阴极保护面临的技术挑战相对于浅水段更加苛刻,主要体现在深水条件下涂层失效及阴极保护无法形成有效的钙镁沉积层,阴极所需的保护电流将一直在较高水平,使得牺牲阳极消耗速度加剧。此外,3LPO的外层为水阻隔性很高的聚烯烃层,一旦出现防腐层层间或防腐层与钢管表面间黏结失效,高阻隔性的聚烯烃层还将导致阴极保护电流无法有效抵达钢管表面,造成“阴极屏蔽”。可见,对于深水海底管道而言,涂层的质量对海底管道的安全极为重要。

对于深海管道而言,设计寿命通常>25 a。深海的高水压环境、高温输送介质对3LPO涂层的耐水渗透、耐水压和耐热老化等性能提出了更为苛刻的要求,耐热水浸泡试验对于表征防腐层在上述条件下的完整性和预期防腐寿命具有重要指导意义。然而,常见管道防腐层标准关于3LPO的管道涂层的热水浸泡试验的测试温度为80℃,测试周期48 h,在试验结束后检查试样边缘的涂层脱落程度。这种试验方法可用于表征海水沿防腐层/底材界面以及防腐层各层之间界面扩散及渗透导致的涂层失效的程度,但由于聚烯烃材料的水阻隔性优异,48 h的浸泡时间不足以评价海水垂直于涂层向底材方向渗透导致的涂层失效。然而,对于同样作为海底管道外防腐层的补口防腐层而言,热水浸泡试验周期为100 d,在试验结束后进行剥离强度和剥离方式的检测,并要求100 d后的剥离强度保持率在75%以上,且为内聚破坏的剥离形式。

为了进一步探讨海底管道主体防腐层的耐热水浸泡性能,笔者开展了不同测试周期和试样形式的热水浸泡试验。针对南海某深水海底管道工程的涂层实验室失效案例,结合聚烯烃防腐层热水浸泡试验,以及国际标准的测试方法和技术要求,提出新的设计原则和技术要求,以确保海洋石油深水开发过程中海底管道的全寿命周期内的安全运行。

1 3LPO海底管道涂层热水浸泡失效案例

以南海某深水海底管道项目的管道防腐层为实际案例,分析热水浸泡试验过程中出现的问题,基于耐热水浸泡性能对于海底管道涂层质量的重要性,对3LPO涂层耐热水浸泡试验提出改进建议。

如前文所述,本项目管道防腐层主要包含三层聚丙烯(3LPP)主体防腐层以及管道节点的热收缩带补口防腐层(3LPP热收缩带补口防腐层),为了保证补口防腐层的施工工艺与热收缩带材料的匹配性,以及验证所得补口防腐层满足项目技术要求,需要在生产施工之前进行工艺评定试验(PQT)。

1.1 试件结构介绍

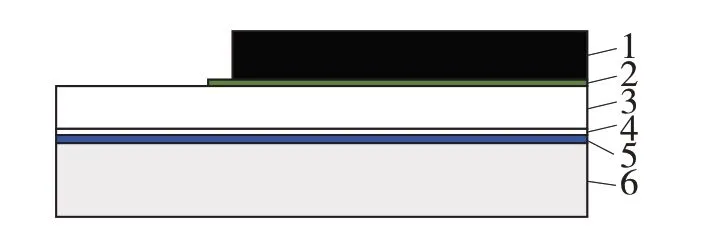

试件取自补口防腐层与主体防腐层的搭接区域,如图1所示,在该区域,补口防腐层安装于3LPP涂层上,即搭接区域涂层为5层结构,3LPP涂层的外层相当于补口防腐层的底材。

图1 管道节点涂层与管道3LPP涂层的搭接区示意图Fig.1 Diagram of overlap between FJC and 3LPP pipe coating

1.2 试验方法与试验条件

试验方法如ISO 21809-3:2016 Annex I,自补口防腐层对3LPP主体防腐层的搭接区域截取宽度为150 mm(沿钢管长度方向)、长度为220 mm(沿钢管周长方向)的片状试件;将试件的切割边用密封胶密封以避免水沿侧边向内渗透;制备完成后的试样采用“全浸泡”法置于水温为84℃(该项目管道的最高运行温度)的蒸馏水中浸泡至100 d。

在试验周期内,分别在浸泡30 d、60 d取样进行剥离强度检测,作为该试验的期间状态检查。

1.3 问题描述

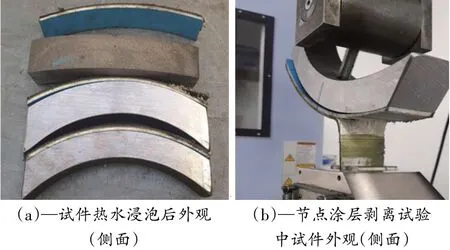

在30 d和60 d的期间检查中,均发现在尚未进行剥离试验,未经受任何外力作用下3LPP涂层的熔结环氧粉末涂层(FBE)自钢管表面自行脱落,如图2所示。

图2 搭接区域3LPP防腐层自钢表面脱落Fig.2 Disbondment of 3LPP coating from steel substrate

2 涂层热水浸泡失效机理分析

上述3LPP防腐层自钢管表面脱落主要以FBE层自钢管表面脱落为主,未见PP外层与胶粘剂层,以及胶粘剂层与FBE层之间的黏结失效和脱落,因此原因分析应主要围绕FBE和钢表面之间的黏结质量以及热水浸泡对涂层脱附的影响机理展开。

2.1 涂层失效原因

(1)底材表面处理不到位。

可能包括但不限于如下情况:

①表面处理后的底材盐分过高,涂层在水浸泡过程中,水分沿涂层边界向内部扩散的渗透压增加,导致热水浸泡后涂层脱落;

②底材表面灰尘过多,影响FBE与钢管表面之间的黏结;

③表面粗糙度过大且FBE在施工过程中流动性不足,无法对粗糙表面的“谷底”形成有效润湿,导致涂层和底材之间存在间隙,该间隙为水的扩散提供通道,导致涂层失效;

④表面粗糙度过小,底材上与FBE涂层形成黏结的面积变小,且锚纹对FBE涂层的嵌合作用不足,不利于FBE的黏附。

(2)FBE涂装前的钢管加热温度。

可能包括但不限于以下情况:

①加热功率和加热时间不当,导致钢管表面氧化,影响FBE与钢管的黏结;

②钢管加热温度偏高,FBE快速固化且胶化时间太短,导致FBE无法对钢管表面形成有效浸润,影响FBE和钢管表面的黏结;

③钢管表面温度偏低,FBE未能完成固化,涂层性能差。

(3)FBE材料质量问题。

FBE原材料质量不合格,无法与钢管形成有效黏结。

2.2 涂层失效机理分析

(1)水渗透。

水渗透是影响水环境中涂层失效的重要因素。对于海底管道而言,水渗透的速率还受到管道运行温度和海水压强的影响。在温度较高的水环境中,分子运动因高温作用而更加剧烈,水分子透过3LPP防腐层向涂层和底材的界面渗透速率增加。高水压环境中(如深海环境),海水的压强直接增加了水向涂层/底材界面扩散的驱动力。所以,高温和高水压均会以增加水渗透速率的方式影响涂层在水环境中的使用性能,对于深海管道涂层,应进行等同于最大水深、最大运行温度的热水浸泡试验,以验证涂层在实际工况下的使用性能。

(2)涂层应力。

在热水浸泡试验中,试件由室温升温至测试温度(上述案例为84℃),经过指定时间的浸泡后,从热水中取出试件冷却至室温;由于涂层和钢底材之间热膨胀系数的差异,温度变化过程将导致涂层和底材之间产生应力;此外常见的3LPP涂层生产方式为“侧向挤出缠绕”方式,生产过程中聚烯烃一般在200℃以上挤出和缠绕,缠绕完毕后则很快进入水冷,该过程导致涂层应力,尤其当钢管管径较小时,缠绕后涂层的曲率较大,涂层内应力更大。当涂层试件为片状试样时,试件边缘为应力集中区域,应力大于涂层与底材之间的黏结力时,以涂层脱落的方式实现应力释放。

(3)温度作用。

3LPO涂层耐热水浸泡试验的温度一般在80℃,高温除了加速了水渗透的速率,还对涂层有加速老化的作用。对于材料质量不合格以及黏结质量不合格的涂层,高温可加速质量问题的显现。

2.3 涂层失效原因调查

基于2.1和2.2所述的涂层失效原因和热水浸泡导致涂层脱落的机理,调查了该项目防腐层的生产工艺和原材料等可能影响质量的因素。结果发现钢管表面处理和防腐层原材料无异常,但在FBE涂装前,生产线上用于测量中频加热后钢表面温度的红外测温装置未经有效调整和示值确认,导致钢表面的实际温度比显示温度低约26℃,造成FBE层未完全固化。

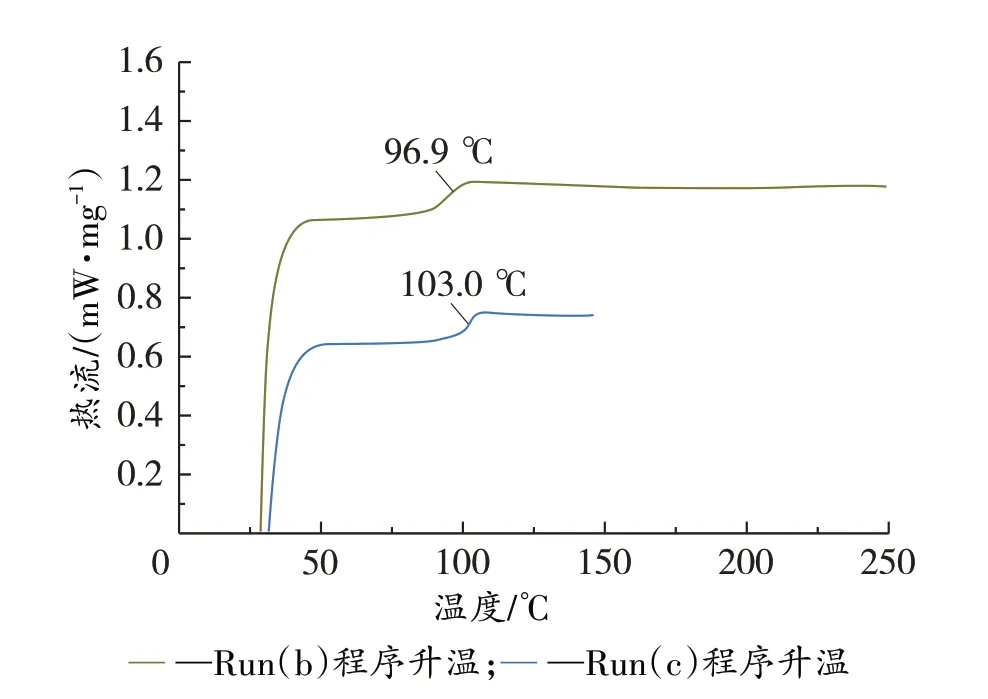

在对应的涂层失效的防腐钢管上取FBE层按照ISO 21809-1:2018 Annex D的方式进行热特性分析,所测结果如图3所示,可见ΔTg=6.1℃,不满足常见的“-3.0℃≤ΔTg≤+3.0℃”的技术要求。即,本项目中3LPE防腐层的FBE底层未完全固化,这是导致涂层耐热水浸泡性能差(不及该项目中的补口防腐层)的主要原因。

图3 FBE层的差示扫描分析曲线Fig.3 Differential scanning curves of FBE layer

从上述分析可见,即便在FBE未充分固化的情况下,3LPP主体防腐层生产过程中的热水浸泡试验(84℃,48 h)结果依然合格,未能暴露质量问题;而主体防腐层在补口防腐层热水浸泡试验(84℃,100 d)中出现了严重脱落的情况。因此,有必要对海底管道用主体防腐层和补口防腐层的热水浸泡试验方法和技术指标进行比对和研究。

3 管道涂层标准耐热水浸泡试验分析

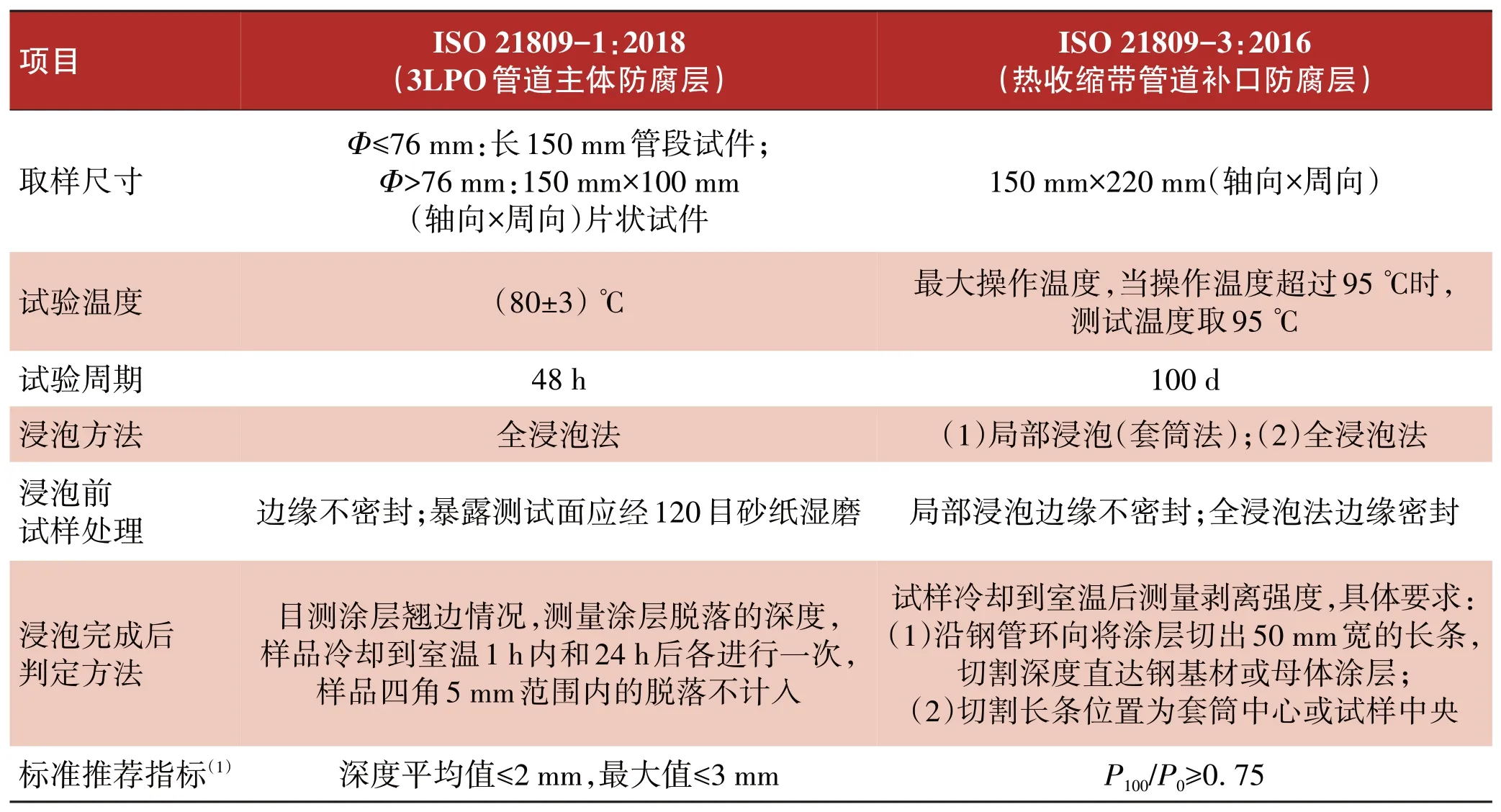

表1列举了ISO 21809系列国际标准对3LPO管道主体防腐层和对应的三层结构热收缩带补口防腐层关于耐热水浸泡性能指标的比对。可见,国际标准关于2种防腐层的耐热水浸泡性能要求在试验温度、试验周期和浸泡后的防腐层性能表征上存在显著差异。

表1 国际标准对3LPO主体防腐层和补口防腐层耐热水浸泡的要求Table 1 Requirements of ISO standards on the hot water resistance performance of parent coating and field joint coating

GB/T 23257—2017《埋地钢质管道聚乙烯防腐层》关于3LPE主体防腐层的耐热水浸泡试验条件除了未要求冷却24 h的检查之外,几乎等同于ISO 21809-1。可见,国内国际标准中关于管道3LPO主体防腐层耐热水浸泡测试的浸泡时长明显小于三层结构热收缩带补口防腐层的100 d,仅为48 h。但是,Mahdavian等[2]在对环氧涂层进行耐阴极剥离性能研究时发现,环氧涂层在12~14 h内几乎无任何阴极剥离发生,主要是因为阴极反应物水分和氧气透过环氧涂层达到涂层/钢表面需要12~14 h,也被看作阴极剥离的诱导期。而3LPO防腐层的聚烯烃层和胶粘剂层具有更高的水阻隔性能且涂层总厚度也显著厚于环氧涂层,因此水分透过涂层达到底材表面的时间将显著长于上述诱导期,48 h的浸泡时长不足以反映涂层在长期水环境中的性能变化。

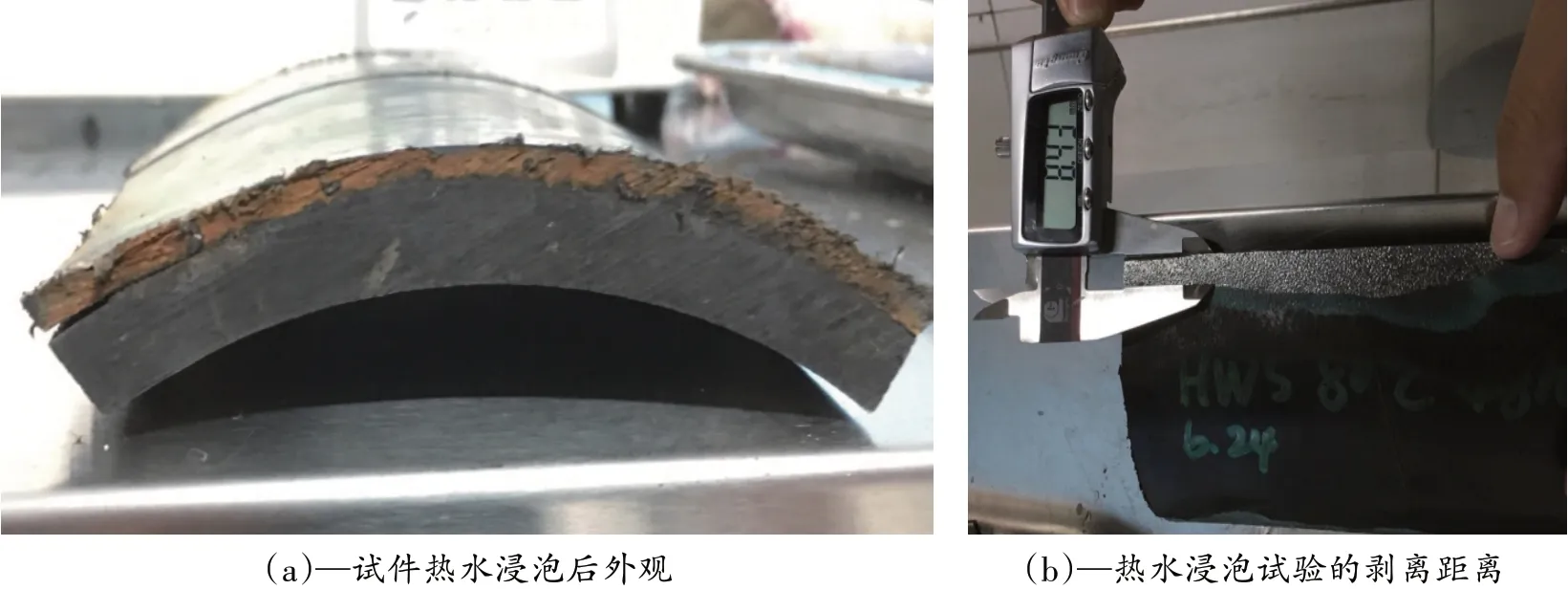

在取样方式上,3LPO防腐层对管径≤76 mm的采用管段试件,而对管径>76 mm的采用片状试件,避免了76 mm以下管径的涂层因曲率半径太小、涂层应力过大对试验结果的影响。但在某中东项目中对管径168 mm的3LPE管道防腐层依据ISO 21809-1:2018进行热水浸泡试验时发现,切片试件的涂层剥离距离超过8 mm,而管段试件则未发现剥离的情况,如图3所示。可见,切割边涂层应力释放对耐热水浸泡试验结果也产生了重要影响。同理,ISO 21809-3:2016标准也存在同样问题。为获得涂层真实的耐热水浸泡性能,宜在条件允许的情况下采用管段试件。

图3 管径168 mm的3LPE防腐层片状试件热水浸泡试验结果Fig.3 Hot water test result of segment cut from 168 mm O.D.3LPE pipe coating

3LPO防腐层在热水浸泡之前,边缘不进行封边,由于浸泡时间仅为48 h且聚烯烃的水阻隔性很高,水分主要由未经密封的侧面向内扩撒,从而体现涂层的耐热水浸泡性能。但研究表明,24 h热水浸泡对单层FBE涂层来讲已不够充分,并建议对FBE涂层至少采用28 d以上的热水浸泡试验[3]。所以,即便在边缘不密封的情况下,48 h的浸泡试件依然不能满足涂层质量检验的需要。这也是导致前文所述南海某深水海底管道3LPP主体防腐层在补口防腐层100 d热水浸泡试验中脱落的间接因素之一。

从热水浸泡后的判定方法来看,ISO 21809-3:2016对节点涂层采用剥离强度检测保持率的方式判断,更有利于表征涂层各层之间的黏结受热水浸泡的影响,对判定涂层的实际使用性能更为有效;而21809-1:2018对3LPO采用的判定方式仅能反映边界处受热水浸泡的影响,且仅注重表征涂层/底材界面的黏结效果。

综上所述,应对3LPO管道主体防腐层采用同补口防腐层一样的长期热水浸泡试验(100 d或以上),以使涂层试件整体达到吸水平衡;为使试验条件更接近涂层服役条件,建议采用环状试样以避免切割边的应力释放对涂层实际耐热水浸泡性能的误判;此外,应增加剥离强度检测或其他表征手段以判断热水浸泡之后的涂层性能。

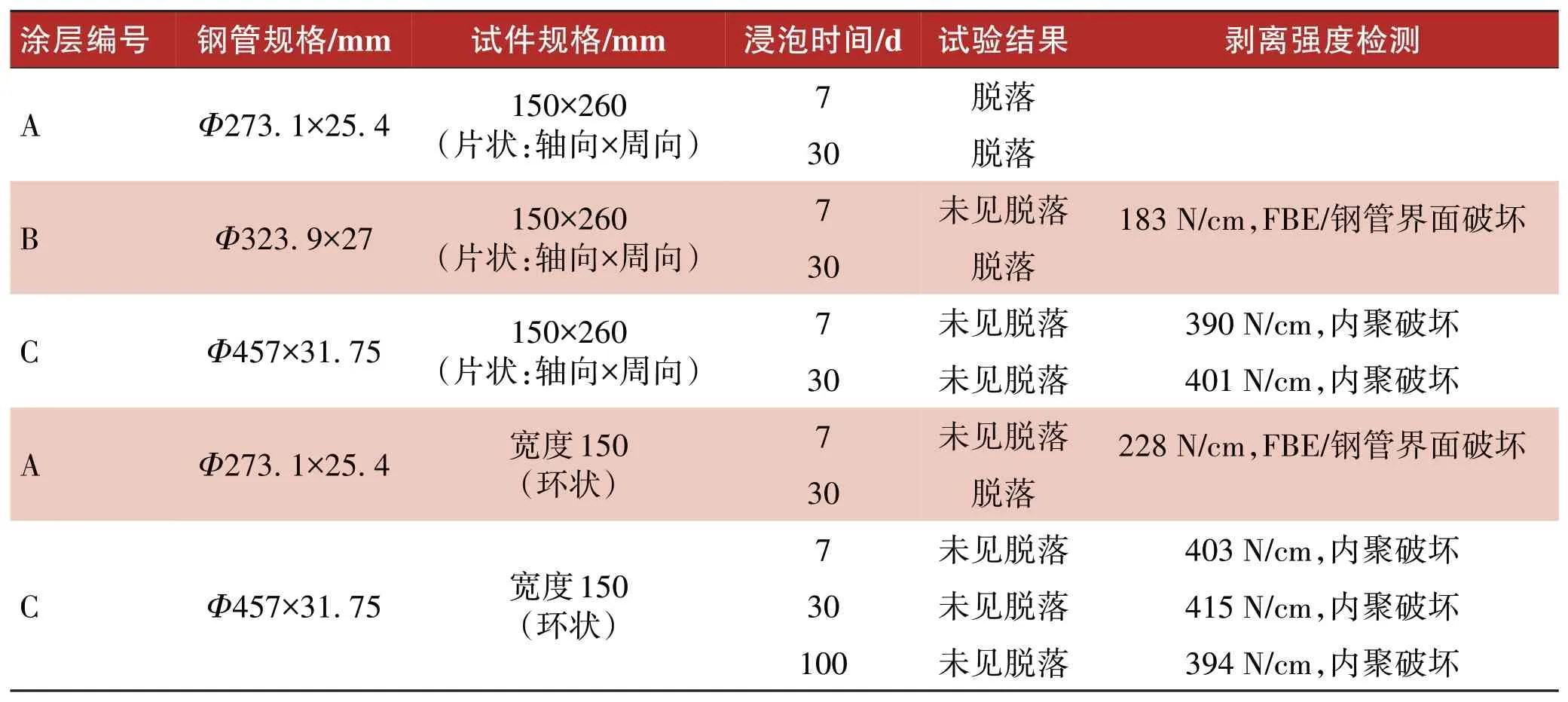

4 验证试验

为了研究浸泡周期、试件类型和浸泡后检测手段对3LPO管道主体防腐层耐热水浸泡试验结果的影响,以3种不同型号、不同规格的3LPP管道主体防腐层为样品开展热水浸泡试验。试验依据ISO 21809-1:2018标准中规定的热水浸泡测试方法,开展不同的3LPP涂层7 d、30 d热水浸泡试验,并增加了整环试件100 d热水浸泡试验,试验温度采用(84±2)℃,试验结束后除了依据ISO 21809-1:2018进行涂层脱落情况观察外,还在(23±2)℃的条件下进行了剥离强度检测。本试验采用150 mm×260 mm(轴向×周向)的片状试件以满足剥离强度检测对试样尺寸的要求,试验结果如表2所示。

表2 管道主体防腐层(3LPP)耐热水浸泡试验Table 2 Hot water Immersion test of pipeline 3LPP parent anticorrosion coating

从表2可知,在试验温度一致的情况下,浸泡时间越长,涂层的脱落越严重,剥离强度衰减也更为明显。防腐层质量较好的样品在7 d和30 d热水浸泡后均未见明显的防腐层脱落且剥离强度结果也基本相同;而部分防腐层样品出现了7 d热水浸泡未见脱落,而30 d热水浸泡后脱落的情况,可见增加热水浸泡试验周期更利于评价管道3LPO主体防腐层在水环境中的耐久性。

B涂层片状样品和A涂层环状样品在经过7 d的热水浸泡试验后,虽然未见显著脱落,但剥离强度衰减且剥离试验的破坏形式为FBE/钢管界面破坏,可见剥离强度检测更能反映涂层因热水浸泡而导致的性能衰减。

A涂层的片状试样经7 d热水浸泡已脱落,而环状试样未见脱落,且具有一定剥离强度,可见片状试样的浸泡试验更为苛刻。

C涂层的片状试样和环状试样在经过7 d至30 d的热水浸泡试验后,均未见脱落,剥离强度未发生显著变化,且剥离破坏形式为内聚破坏;此外,环状试件经过100 d热水浸泡试验后性能基本未发生显著变化,可见100 d的热水浸泡试验对质量合格的3LPP涂层而言并非过分严格的条件,质量优良的3LPO涂层应能够抵抗长期耐热水浸泡。

5 结语

依据ISO 21809-1:2018标准,3LPO管道主体防腐层热水浸泡后判定标准为防腐层脱落距离测量,不能充分表征水分垂直于防腐层渗透对防腐层性能的影响,建议增加剥离试验以更全面反映涂层使用性能的变化。

若试样为从防腐管上截取的试片,长期热水浸泡后,3LPO涂层应力、张力放大,片状试样将可能因应力集中释放导致涂层翘边、剥离现象,因此建议采用环状试样进行热水浸泡试验。

常见钢管防腐层标准对3LPO涂层的耐热水浸泡试验的浸泡周期规定为48 h,由于3LPO的水阻隔性较好,该试验条件不足以反应涂层在长期水环境中的性能变化,应同节点涂层标准一样采用长期热水浸泡试验(100 d或120 d)以揭示涂层的潜在质量问题,保证海底管道涂层在水环境中的使用性能。

常见钢管防腐层标准对3LPO涂层的耐热水浸泡试验的浸泡水温规定为80℃,而3LPP管道主体防腐层的使用温度往往超过80℃,为了确保防腐层在最高运行温度下的性能,应采用最高设计温度作为3LPO管道主体防腐层的热水浸泡试验温度。

另外,对于深水管道防腐层热水浸泡实验,由于高水压的作用,海水对涂层渗透速率以及压力对涂层在力学上的影响需要纳入技术规范的考虑范围,建议采用模拟海水深度的压力进行长期耐热水浸泡试验以验证涂层在深水条件的性能。