工艺参数对电弧增材制造成形质量的影响

范剑超霍玉双樊海卫

(1.山东建筑大学 材料科学与工程学院,山东 济南 250101;2.中航钛业有限公司,山东 淄博 255086)

0 引言

增材制造技术起源于20世纪80年代,是一种利用三维模型数据加工各种结构和复杂几何形状的技术,也称为3D打印技术[1]。金属增材制造技术是以金属为原材料的增材制造技术,主要分为电弧增材制造、激光增材制造以及电子束增材制造3种[2-3]。有些产品由于材料熔点高,难以加工且无法采用铸造、模具浇铸等方法生产,可以采用增材制造技术直接生产,而不需要模具。相对于减材制造技术而言,增材制造技术具有节约原材料、生产时间短、成本低、灵活性好等优点[4]。电弧增材制造(Wire and Arc Additive Manufacture,WAAM)技术是一种以焊丝为原材料,利用逐层累加原理的增材制造技术,是当前研究热点之一[5]。20世纪90年代,电弧增材制造技术才体现出自身优势,相比于激光、电子束,其具有制造成本低、成形效率高等优点[6]。WAAM是利用钨极惰性气体保护焊(Tungsten Inert Gas Welding,TIG)、熔化极惰性气体保护焊(Melt Inert Gas Welding,MIG)、二氧化碳气体保护焊(Gas Metal Arc Welding,GMAW)、等离子弧焊(Plasma Arc Welding,PAW)、冷金属过渡焊(Cold Metal Transfer,CMT)和埋弧焊(Submerged Arc Welding,SAW)等焊接技术逐层熔覆堆积制造产品,成形件是由全焊道构成,具有致密度高、化学成分均匀的优点[7-8]。

21世纪以来,随着我国科技的快速发展和焊接机器人的应用,电弧增材制造技术也得到快速发展。利用焊接机器人进行增材制造具有灵活、高效、精度高等优点,能较大程度提高生产效率、竞争力、产品质量,降低生产成本[9-11]。LIBERINI等[12]研究了热输入对ER70S-6焊丝电弧增材制造成形件的影响,发现工艺参数对成形件外貌影响较大,而对微观组织结构影响较小。TABERNERO等[13]采用PAW、CMT、TIG等3种焊接方法研究了电弧增材制造成形质量,其中CMT在不锈钢增材制造中沉积速率最高,TIG获得的成形件力学性能最好,PAW成形件在横向和纵向都具有较好的力学性能。王晓光等[14]基于CMT工艺分析了316L不锈钢电弧增材制造的成形与组织性能,发现焊接速度、送丝速度、热输入对成形件影响最大。NATALIIA等[15]研究了工艺参数对零件成形特性和加工过程的影响。首次提出了一种非线性函数预测工艺参数对最终成形表面质量的影响。郭亚轩等[16]研究发现焊接电流和焊接速度是影响成形件质量的关键因素,合理的层间冷却时间能有效提升成形件表面精度。倪加明等[17]研究了镁合金电弧增材制造成形质量,当沉积电流为120~140 A,沉积速度为10~12 mm/s时,成形质量良好,成形件表面光滑。

虽然近年来电弧增材制造技术得到了快速发展,但是仍存在成形精度低、表面成形质量差、成形不稳定等问题,工艺参数是造成这些问题的主要原因。但目前,对于碳钢焊丝电弧增材制造的全面工艺参数组合研究较少。文章研究了电弧增材制造工艺参数,通过分析不同工艺参数下成形件尺寸、成形质量,为电弧增材制造技术的推广和应用提供参考。

1 设备与工艺方案

1.1 设备与材料

实验中所用焊接机器人设备主要包括Pulse MIG-350RP机器人专用焊接电源、FANUC SYSTEM R-30iB机器人控制柜、FANUC Robot M-10iD/12机器人本体、变位机等。实验基板选用310 mm×130 mm×6 mm的低碳钢Q235,焊丝选用直径为1.2 mm的碳钢焊丝,其化学成分见表1。通过文献[1]可知,混合保护气有助于减少飞溅,因此保护气体为82%Ar+18%CO2。电弧增材制造成形件长度为200 mm。

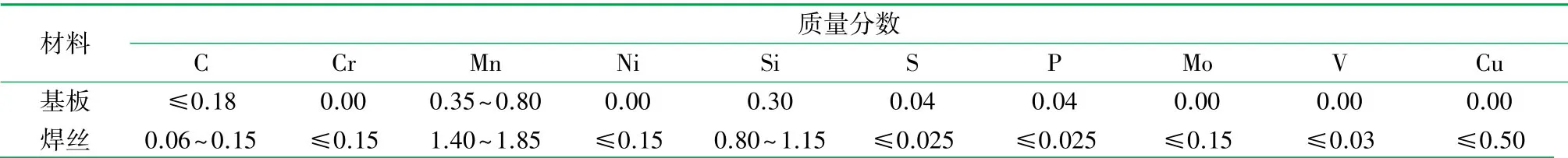

表1 基板及焊丝化学成分表 %

1.2 工艺方案

在电弧增材制造中,成形件是由多层焊道堆积而成的,单道单层焊道是单道多层电弧增材制造的基础。单道单层焊道的成形质量及几何尺寸对单道多层电弧增材制造成形质量有着显著的影响。为了提高成形件的生产效率和利用率,同时为了保证焊道的连接效果及成分的均匀性,应选定合适的熔宽。当焊道宽度过大时,成形件表面不平整,内部结构不均匀;当焊道宽度过小时,对焊道的连接不利,成形件利用率低。所以,控制焊道的熔宽对成形件的质量起着至关重要的作用。因此,实验首先通过单变量方法,选定较好的单道单层焊成形工艺参数组合,再在工艺参数组合下研究单道多层焊电弧增材制造,采用控制变量法进行最优工艺参数的选择,具体参数见表2。

表2 工艺方案参数表

方案1研究焊接电流对焊道成形质量的影响,焊接电流在90~170 A之间每隔10 A增加一次,其余参数保持恒定。方案2研究电弧电压对焊道成形质量的影响,电弧电压在18~22 V之间每隔1 V增加一次,其余参数保持恒定。方案3研究焊接速度对焊道成形质量的影响,焊接速度在3~11 mm/s之间每隔1 mm/s增加一次,其余参数保持恒定。方案4研究干伸长对焊道成形质量的影响,干伸长在7~23 mm之间每隔2 mm增加一次,其余参数保持恒定。方案5研究电弧增材制造路径对成形件成形质量的影响,电弧增材制造路径采用单方向焊、往复焊两种方式,其余参数保持恒定。方案6研究层间停留时间对成形件成形质量的影响,层间停留时间在30~120 s之间每隔30 s增加一次,其余参数保持恒定。方案7研究不同电弧增材制造方式对成形件质量的影响,采用往复直焊和往复摆焊两种方式进行研究,其余参数保持恒定。

2 结果与分析

2.1 焊接电流对成形质量的影响

不同焊接电流下的焊道成形情况如图1所示,焊道熔宽尺寸如图2所示。随着焊接电流的增大,焊道的熔宽明显增大。分析表明:当电流增大时,电弧力会增大,热输入量增大,熔池内焊丝熔化量成比例增大,熔宽增加。焊接电流太小时,不易起弧,易熄弧,电弧不稳,易产生未焊透、夹渣、焊瘤、冷裂纹等缺陷;焊接电流过大时,焊道较宽,易引起烧穿、咬边、气孔、热裂纹等缺陷,并增加金属飞溅,造成浪费,还可造成焊道和热影响区金属晶粒粗大(易发生热脆化),影响其物理性能。通过对比发现,焊接电流在130 A时焊道成形较好,焊道熔宽适中,焊接过程相对稳定,所以接下来的实验中焊接电流均选用130 A。

图1 不同焊接电流下的焊道成形情况图/A

图2 不同焊接电流下成形件熔宽尺寸图

2.2 电弧电压对成形质量的影响

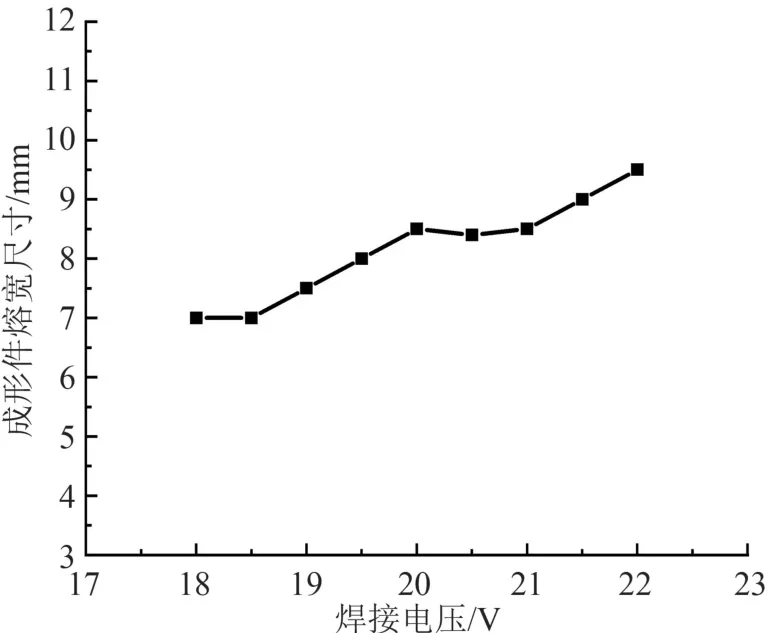

不同电弧电压下的焊道成形情况如图3所示,焊道熔宽尺寸如图4所示。当电弧电压升高时,焊道熔宽增大,电压>21 V时,焊道宽度明显增大。分析认为当电弧电压增大时,电弧功率随着增大,热输入量增大,电弧延伸量增大,分布半径增大,熔宽增大。通过对比发现,电弧电压在20 V时焊道成形较好,焊道熔宽适中,焊接过程相对稳定,所以接下来的实验中电压均选用20 V。

图3 不同电弧电压下的焊道成形情况图/V

图4 不同电弧电压下成形件熔宽尺寸图

2.3 焊接速度对成形质量的影响

不同焊接速度下的焊道成形情况如图5所示,焊道熔宽尺寸如图6所示。随着焊接速度的增加,焊道的熔宽会随之减小。分析原因认为,随着焊接速度的提高,焊接能量降低,熔池内单位长度上的焊丝金属熔敷量减少,从而使焊道熔宽随之降低。当焊接速度>8 mm/s时,焊道出现弯曲,表面出现了气孔缺陷。通过对比发现,焊接速度在5 mm/s时焊道成形较好,焊道熔宽适中,所以接下来的实验中焊接速度均选用5 mm/s。

图5 不同焊接速度下的焊道成形情况图/(m·s-1)

图6 不同焊接速度下成形件熔宽尺寸图

2.4 干伸长对成形质量的影响

不同干伸长下的焊道成形情况如图7所示,焊道熔宽尺寸如图8所示。干伸长增加,焊丝的电阻热随之增大,焊丝熔化速度也相应加快,熔池内金属熔化量稍有增加,因此焊道的熔宽随着干伸长略有增大。

图7 不同干伸长下的焊道成形情况图/mm

图8 不同干伸长下成形件熔宽尺寸图

当干伸长>20 mm时,焊接过程中飞溅增大,焊接过程不太稳定,焊道成形变差。通过对比发现,干伸长在15 mm时焊道成形较好,焊道熔宽适中,所以接下来的实验中干伸长均选用15 mm。

2.5 电弧增材制造路径对成形质量的影响

通过对单道单层焊的实验研究,最终确定工艺参数组合:焊接电流为130 A,电弧电压为20 V,焊接速度为5 mm/s,干伸长为15 mm。在此工艺参数下进行电弧增材制造实验,电弧增材制造层数为25层,分析电弧增材制造路径、层间停留时间和电弧增材制造方式对电弧增材制造成形件的影响。

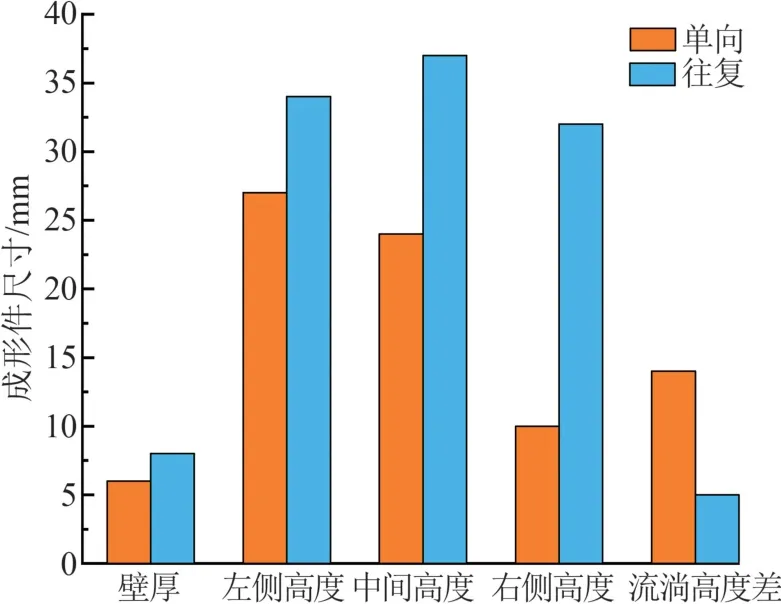

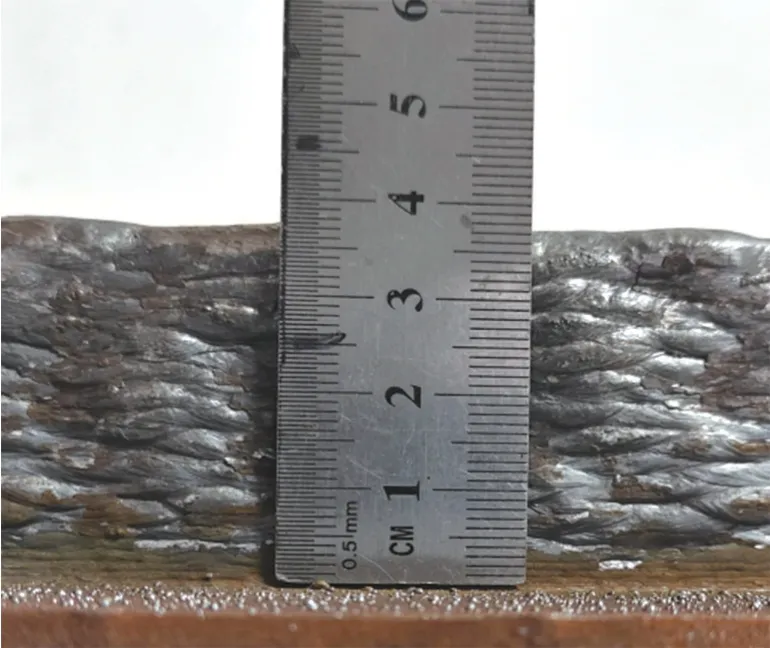

单方向焊成形件右端高度测量如图9所示,其余部分尺寸测量方法与之相同。有少许飞溅及水锈产生,分析其原因是Ar纯度达不到标准要求。成形件尺寸如图10所示,壁厚为6 mm,流淌高度差(成形件两端和中间的最大高度差)为14.5 mm。分析结果发现单方向焊方法成形质量较差,成形件的起弧端明显高于熄弧端,成形件材料利用率低,这是因为起弧端电流较大,焊丝熔化堆积,熄弧端电流逐渐减小,焊丝熔化不足造成的。

图9 单方向焊成形件右端高度图

图10 不同电弧增材制造路径下成形件尺寸图

采用往复焊的方式,即第1层焊道的熄弧端是第2层焊道的起弧端,第2层焊道的熄弧端是第3层焊道的起弧端,以此类推,直至电弧增材制造层数达到25层。成形件右端高度如图11所示,其余部分测量方法与之相同。成形件尺寸由图10可知,往复焊成形件高度为37 mm,壁厚增加为8.5 mm,流淌高度差减小为5 mm,单方向焊成形件熄弧端明显比其余部位低,两端高度差高达16.5 mm,往复焊成形件的起弧端与熄弧端相互弥补,成形件两端高度差仅有1 mm,因此往复焊方式成形质量明显好于单方向焊方式,往复焊成形件的材料利用率比单向焊要高。

图11 往复焊成形件右端高度图

2.6 层间停留时间对成形质量的影响

层间停留时间为30 s时,成形件中间高度测量如图12所示,其余部分尺寸测量方法与之相同。成形件尺寸如图13所示,成形件总高度为37 mm,壁厚为8.5 mm,流淌高度差为5 mm,成形件侧面流淌,成形差,焊道出现凹凸弯曲,成形件的材料利用率不太理想。分析主要原因可能是层间停留时间短,上一层焊道还未冷却,就开始了下一层的堆焊,对上一层焊道进行了重熔,导致液体金属发生流淌。

图12 30 s成形件中间高度图

图13 不同层间停留时间下成形件尺寸图

层间停留时间为60 s时,成形件中间高度测量如图14所示,其余部分尺寸测量方法与之相同。成形件尺寸由图13可知,成形件总高度增加为40 mm,壁厚为7 mm,流淌高度差为6 mm。由于层间停留时间增加,焊道冷却时间增大,余高增加,因为焊丝熔化量不变,所以壁厚有所减小,侧面流淌和焊道弯曲的成形问题得到改善,材料利用率有所提升,从第10层开始出现侧面流淌,第10层以后成形差。分析主要原因为层间停留时间短,随着电弧增材制造层数的增加,热量积累逐渐增加,导致焊道重熔出现流淌,成形高度低,成形差。

图14 60 s成形件中间高度图

层间停留时间增加至120 s时,成形件中间高度测量如图15所示,其余部分尺寸测量方法与之相同。成形件尺寸由图13可知,成形件总高度为41 mm,壁厚为7 mm,流淌高度差为5 mm,侧面流淌和焊道弯曲的成形问题变化不大,成形件侧面仍有金属流淌,焊道仍有弯曲。层间停留60 s时,熔池内液态金属已经凝固,因此继续增加停留时间,对成形件尺寸影响不大,综合上述实验结果,考虑生产效率和成形质量等多方面问题,层间停留时间为60 s最佳。

图15 120 s成形件中间高度图

2.7 焊接方式对成形质量的影响

针对实验中成形件侧面流淌和焊道弯曲问题进行研究发现,在进行电弧增材制造时,成形件表面会出现褐色的氧化生成物。分析认为其原因是保护气体纯度不够,含有少量水分,在实验过程中与金属发生氧化生成的,焊道的流淌和弯曲可能是这些氧化生成物导致。所以,实验中清理焊道表面的氧化生成物,成形质量较好。因此,保护气的纯度将影响成形质量,以后实验需使用更高纯度的保护气。成形件总高度为46 mm,壁厚为7.5 mm,流淌高度差为6 mm。实验结果表明,处理过氧化生成物的成形件的成形质量良好,侧面流淌和焊道弯曲问题得到解决,熔池流动性较好,电弧稳定,成形件侧面平整,焊道平直,成形件高度及壁厚均略有增加,成形件的材料利用率得到提升。分析得出,这些氧化生成物会影响焊道的成形,在焊丝熔化后,这些氧化物会导致焊丝熔化不均匀,影响液体金属的流动路径,从而导致焊道弯曲和流淌。

采用直焊方式成形件形貌如图16所示,摆焊方式成形件形貌如图17所示,成形件尺寸如图18所示。成形件高度为37.5 mm,壁厚增加为9 mm,流淌高度差为5.5 mm。但成形件侧面的褐色氧化生成物较多,需要后期加工处理。分析可知,采用摆焊方式的成形件成形质量较好,电弧增材制造过程稳定,焊道间结合紧密,焊道平直,相比于直焊方式下的成形件,表面光滑。采用摆焊方式进行增材制造,有助于提高成形件的利用率,可用于对成形件厚度有较高要求的零件制造,提升生产效率,后期使用时二次加工的工作量减小,有利于提高材料的利用率。

图16 往复直焊成形件形貌与高度图

图17 往复摆焊成形件形貌与高度图

图18 往复直焊和往复摆焊成形件尺寸图

3 结论

通过上述研究,得到以下结论:

(1)基于碳钢焊丝电弧增材制造的最优工艺参数组合为焊接电流120~130 A、电弧电压18~20 V、焊接速度5 mm/s、干伸长15 mm、层间提升距离2 mm、层间停留时间60 s。

(2)在电弧增材制造中,合理的层间停留时间为60 s,有助于减少层间的热量累积,从而减少金属流淌,避免焊道弯曲,提高成形质量。

(3)相比于直焊方式,采用摆焊方式进行电弧增材制造能有效提升成形件的壁厚以及成形质量,有助于提高材料的利用率和生产效率。