不间断UPS电源屏温度异常分析及处理

唐 君 熊 杰 谢小军

(华自科技股份有限公司)

0 引言

某项目现场中控室配备了一台不间断UPS电源屏(宽深高为800mm×600mm×2260mm),屏内装有1台10kVA不间断电源、1台10kVA三相输入隔离变压器(编号1TV1)、1台10kVA两相输出隔离变压器(编号1TV2)、1个温湿度控制器、1个风机(型号1725HA2BMT)、多个空开输出回路等元器件,为现场通信、视频等设备提供电源。在项目投运过程中,通过红外测温仪测量柜内的隔离变压器温度,1TV1温度最高达97.6℃,1TV2温度最高达到132℃,而此时环境温度约为7℃,UPS负载仅38%,且柜顶风机一直处于运行状态。

根据GB/T 1094.11《电力变压器第11部分:干式变压器》[1]绕组温升限值规定可知:当变压器1TV1绝缘等级等于或高于F级时(F级绝缘系统最高允许温度155℃,额定电流下的绕组温升限值100K),不符合规范要求;当变压器1TV2为H级绝缘时(H级绝缘系统最高允许温度180℃,额定电流下的绕组温升限值125K)也不符合规范要求;UPS控制器与隔离变组屏在一起时,屏柜存在温度过高现象。

1 温度过高原因分析

变压器在工作时,铁心和绕组中都有能量损失,这些能量损失一方面使变压器的效率降低;另一方面,这些损失的能量将转变为热能,使变压器发热[2]。对于变压器温度过高问题,主要从元件本身性质及其所处环境两个方面进行分析。

从自身来看,变压器发热问题,主要是由以下几种情况导致:①变压器设计不合理,如相关参数和实际运行的参数不匹配造成磁密增加,或变压器硅钢片的性能水平没有达到设计要求导致空载损耗大;②变压器故障,如铁心出现多点接地、绕组局部层间或匝间短路等导致过热;③变压器制造工艺不达标。

从运行环境来看,变压器发热问题,主要由以下几种情况导致:①变压器长期过负荷运行;②散热通风不畅,风路不畅或风机问题;③变压器所处电气环境恶劣,含谐波较多。

2 现场问题分析

首先从变压器本身问题出发,重新采用三套UPS及配套变压器,容量分别为8kVA、10kVA和15kVA,在空旷厂房环境且空载情况下,测得变压器绕组表面温度数据如下表所示。

表 空载温升试验变压器绕组温度数据

基于表中数据,按B级绝缘考虑(B级绝缘系统最高允许温度130℃,额定电流下的绕组温升限值80K),就算自然环境温度40℃的情况下,配套变压器皆满足规范要求。从而判断此容量等级配套变压器在设计原理和制造工艺方面没有问题。

从运行环境来分析,因现场负载仅为38%,不考虑过负载情况,另外谐波影响因为有62%的容量缓冲,也不予考虑,最大的可能就是散热通风不畅或风机问题造成的。而风机一直在运行,所以造成现场元件过温的最大可能是散热通风量不够。

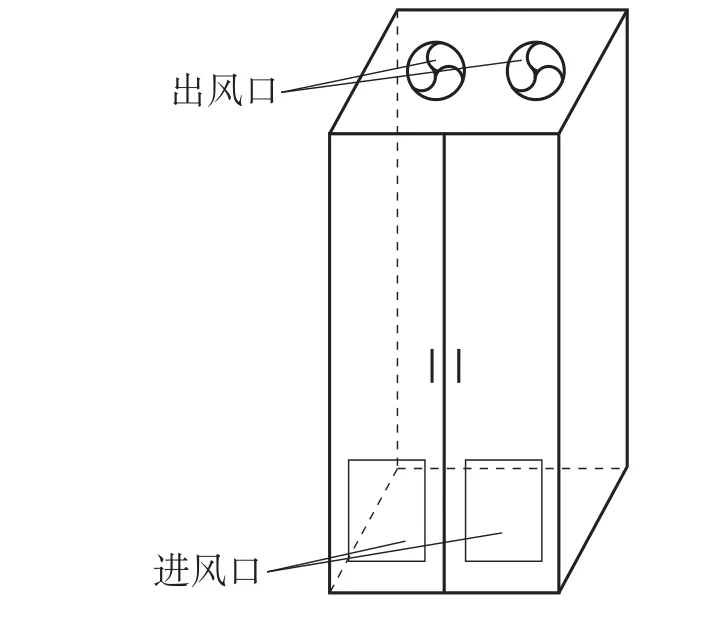

对通风散热进一步分析,项目现场不间断电源屏风道布置如下(见图1):①屏柜顶部设置出风口,在顶部中央安装了一台卡固风机(型号1725HA2BMT带防护网SVF104,圆形,通风口直径162mm,风量200/220CFM),出风口面积约为π·d2/4=3.14×1622/4=20601.5mm2;②柜后双开门(高宽尺寸约2000mm×380mm)上下200mm范围内分别布置3条百叶窗进风孔(每条百叶窗进风孔由48个280.5mm小方孔组成),经计算4个进风口面积皆为2016mm2,总计进风面积为8064mm2。

图1 原柜体进出风口布置示意图

1)对于单向强排风道,实际上只需考虑进风口面积适当大于出风口面积就可以了,可此屏柜总进风口面积只占总出风口面积的39%,风机处于强负压下运行,所以此处不合理。

2)双开门上侧进风口靠近出风口,而双开门下侧进风口离出风口约有2m的距离,由于风阻的存在,双开门上侧进风口风量会大于下侧进风口风量,上部进风与出风处于“风道短路”状态。该屏柜的通风结构是不合理的,因为发热变压器安装于屏柜底部,更接近双开门下侧进风口。

3)屏柜内散热,相当于密闭室内消除余热。消除室内余热所需要的换气量按下式计算:

式中,L为全面通风换气量,m3/h;Q为余热量,kW;c为空气的比热,1.01kJ/kg·K;ρ为进入空气的密度,kg/m3;tp为排出空气的温度,℃;tj为进入空气的温度,℃[3]。

由于柜内配备两台10kVA隔离变压器,皆按10%损耗计算[4],发热量为2kW;ρ取1.13kg/m3;进入空气和排出空气温差取10℃,则:

1CFM=0.028136847(m3/min),那么总计所约需337.68CFM,而实际风机风量为200/220CFM,故风机排风量过小,需增大容量。

3 改进措施

基于以上分析,得出如下设计改进措施:

1)设计时需保证进风口面积应该比出风口面积大,按经验值,一般进风口面积应大于或等于出风口面积的1.5~2倍。

2)对于此UPS屏,设计时需取消双开门上侧进风口。

3)选择两台200/220CFM的风机,那么出风口面积为2×20601.5=41203mm2,则进风口面积需61800~82400mm2。

在实际整改过程中,在顶部增加了一台同型号排风机,重新更换了屏后双开门,于屏后双开门下方660×260区域内,左右各开821个正六边形小孔(边长为4.6mm,面积54.97mm2),见图2,总计进风面积90260mm2。另外为保证变压器充分散热,也同步更换柜体的底板,在底板上设置470个小孔,约25836mm2进风面积,总进风口面积达到116096mm2。经过整改,现场不间断电源屏内部的隔离变压器温度得到有效降低。

图2 改进后柜体进出风口布置示意图

4 改进建议

为保证通风散热的稳定性,提出以下三点设计建议:

1)由于风机在整个散热过程中起到了关键作用,建议增加风机故障实时监测报警,方便风机故障时检修人员及时发现并采取相应措施。

2)风机由温湿度控制器来启动,建议将温度探头安装于发热变压器附近,使得风机能及时启动。

3)在控制噪声的前提下,建议选型时只选择一台风机。因为选用多台风机(一般临近安装),当某一台损坏时,该出风口就会变成进风口,而且很靠近其他出风口,影响散热效果。

5 结束语

通过实践证明,屏柜通风散热设计可按以下思路进行:

1)基于元件发热量,计算出散热所需通风量;

2)基于通风量计算出风机容量,选择合适的风机,确定好出风口面积;

3)基于出风口面积,按1.5~2倍计算进风口面积;

4)进出风口的布置,尽量使得发热元件处于风道中;

5)对散热要求较高的场合,还需对风机故障进行监测。

此种思路也可以应用于箱变、预制舱、励磁变柜等含发热元件的屏(箱)柜的设计。