基于传动性能退化数据的RV减速器可靠性评估*

李金峰,杨翊坤,姚良博,肖建明,格日勒图

(中机生产力促进中心有限公司,北京 100044 )

0 引言

RV减速器是工业机器人的关键传动部件,具有承载能力大、传动精度高等特点,其性能及可靠性直接影响工业机器人的承载能力及定位精度。随着工业机器人在自动化生产线上的广泛应用,RV减速器的可靠性保障技术越来越受到企业的重视。但是,传统的可靠性试验及评估方法耗时久、成本高,已无法满足RV减速器的可靠性评估需要,基于性能退化数据的可靠性评估方法应运而生。

近年来,业内针对基于性能退化数据的可靠性评估方法进行了一些研究。Liu等[1]基于加速退化试验数据,建立了一种考虑多应力及多失效过程耦合的可靠性评估模型;Ma等[2]基于逆高斯分布模型建立了考虑测量误差的柱塞泵性能退化模型,通过期望最大算法建立了包含加速寿命试验数据及加速退化试验数据的可靠性评估模型;李犟等[3]利用非参数自适应核密度函数对产品退化量的概率密度函数进行估计,并利用三参数威布尔分布对产品可靠性进行了拟合;张云等[4]基于转台回转精度退化数据评估转台伪失效寿命,并对转台的可靠性进行评估;蒋喜等[5]利用伪寿命分布和Bayes估计对电主轴试验数据进行了分析,并对其可靠性进行了计算;吕瑛等[6]以大功率开关加速试验数据为基础,通过伪失效寿命及假设检验确定了产品的最优失效分布。

针对RV减速器可靠性评估需要,本文结合RV减速器精度退化数据建立并优选退化模型,计算RV减速器伪失效寿命;通过伪失效寿命,利用最大似然估计建立基于三参数威布尔分布的RV减速器可靠度评估模型,为RV减速器的可靠工作及维护决策提供一定的支撑。

1 减速器传动性能退化试验

传动误差是反映RV减速器传动性能的重要指标。传动误差的定义为:减速器输入轴单向旋转时,输出轴的实际转角和理论转角之差。因此,随着减速器服役过程中经常承受换向和冲击载荷,导致减速器内部零部件磨损,减速器的传动误差逐渐变大,传动精度逐渐变差。这将直接影响机器人或执行机构的定位精度。

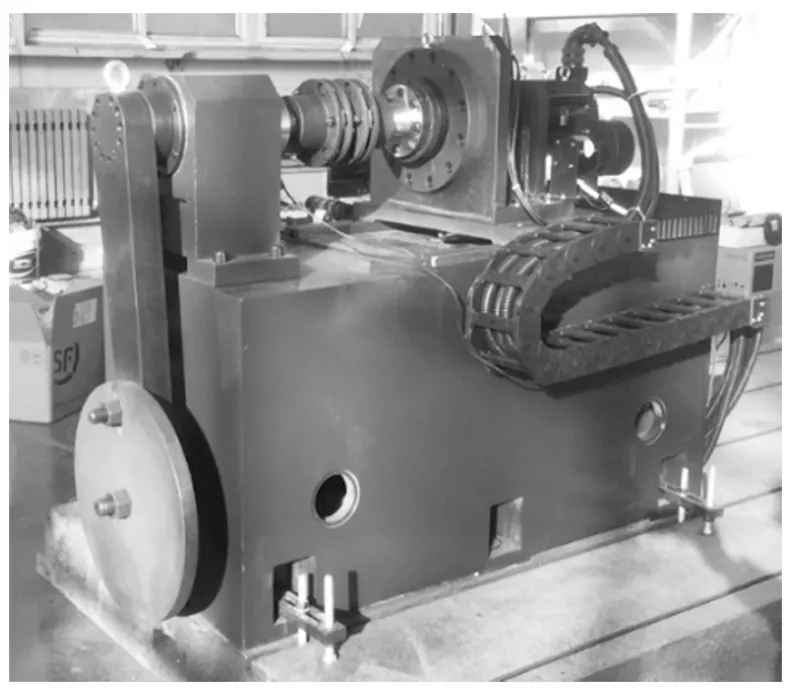

RV减速器在额定载荷下的寿命一般在6 000 h左右。为了较快完成减速器性能退化试验,采用了应力加速的试验方法。在被试减速器输出端施加高于额定扭矩一定倍数的负载,实践表明此种方式能缩短减速器的失效时间,提升测试效率,同时保证加速试验下的失效模式不发生变化,符合性能退化规律。图1为减速器往复摆动试验台,通过控制驱动电机,驱动被试减速器输入轴,使输出端作往复摆动。减速器输出端安装有惯量负载构件,以施加特定的摆动载荷,模拟减速器的实际运动工况。摆动载荷的大小与往复摆动的速度曲线及负载构件的重力、惯性矩等固有参数相关,控制上述变量即可得到合适的加速因子。

试验方法如下:①对被试减速器的初始传动误差进行测试;②在往复摆动试验台施加设定载荷,对减速器进行往复摆动试验,减速器从摆动起始点往复摆动后回到原点的过程计为1次;③当摆动次数到30万次时,将被试件从疲劳寿命试验台取下,测试此刻减速器的传动误差,测试完后再继续进行往复摆动试验,每30万次重复一次该步骤;④到摆动试验进行120万次且重复步骤③后试验停止,最终记录得到被试减速器在摆动次数分别为30万次、60万次、90万次和120万次时的传动误差。

图1 减速器往复摆动试验台

得到减速器的传动误差退化数据后,采用基于性能退化的可靠性评估方法对其伪失效寿命进行评估。

2 基于性能退化的可靠性评估方法

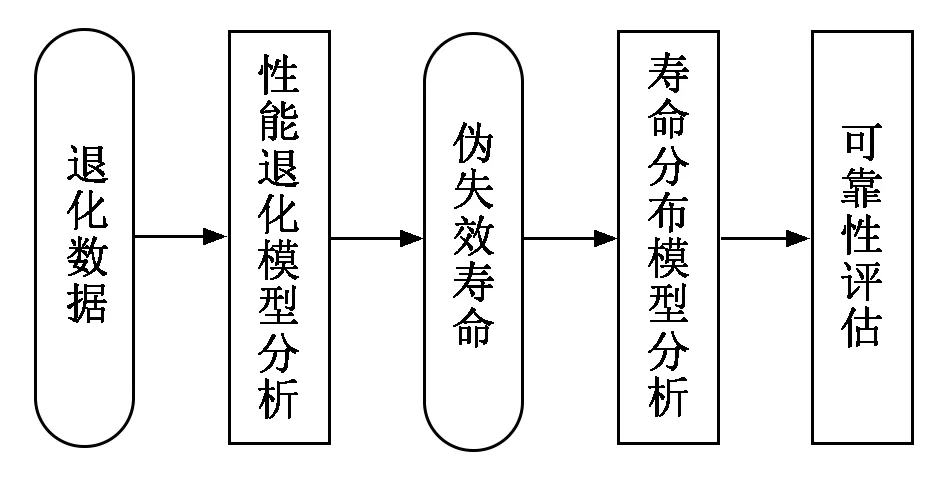

基于性能退化数据的RV减速器可靠性评估的逻辑框图如图2所示,包括性能退化模型分析、寿命分布模型分析以及可靠性评估三个部分。

(1) 建立RV减速器退化模型:收集整理产品性能退化数据,根据性能退化趋势,选取相应性能退化模型进行拟合,开展性能退化模型的参数估计,并进行模型符合性检验,确定最优的拟合模型,评估产品的伪失效寿命。

(2) 建立减速器寿命分布模型:针对产品的伪失效寿命,初步评估产品的可靠度,选取产品寿命分布模型进行拟合,开展产品寿命分布模型的参数估计、寿命分布模型的检验以及优选,获得产品的最优寿命分布模型。

(3) 可靠性评估:根据产品的寿命分布模型,评估产品的可靠性水平。

图2 基于性能退化数据的RV减速器可靠性评估逻辑框图

3 减速器性能退化模型及伪失效寿命评估

3.1 性能退化模型

退化失效是产品常见的失效形式,产品性能随工作时间增加而逐渐降低,直至达到阈值Df进而完全失效。基于性能退化数据的产品退化失效典型数学模型如式(1)所示[7]:

y=D(t,a,b)+ε.

(1)

其中:y为实测获得的产品性能测试数据,该数据可反映产品性能的退化轨迹;D(t,a,b)为性能退化模型,t为工作时间,a、b为退化模型参数;ε为测量误差。

随着工作时间t的不断增加,性能指标y逐渐降低,直至达到该性能指标的失效阈值Df,到达失效阈值的时间tf即为产品该次的失效寿命。通常情况下,产品性能退化模型难以通过物理失效分析的方法获得。因此,根据先验模型,通过试验数据拟合最优退化模型是获取产品性能退化模型的常用处理方法。产品性能的理论退化轨迹一般可采用以下几种模型进行拟合,包括线性模型、指数模型、幂函数模型等,其表达式如表1所示。表1中,a、b均为退化模型的未知参数。

3.2 退化模型拟合及伪失效寿命评估

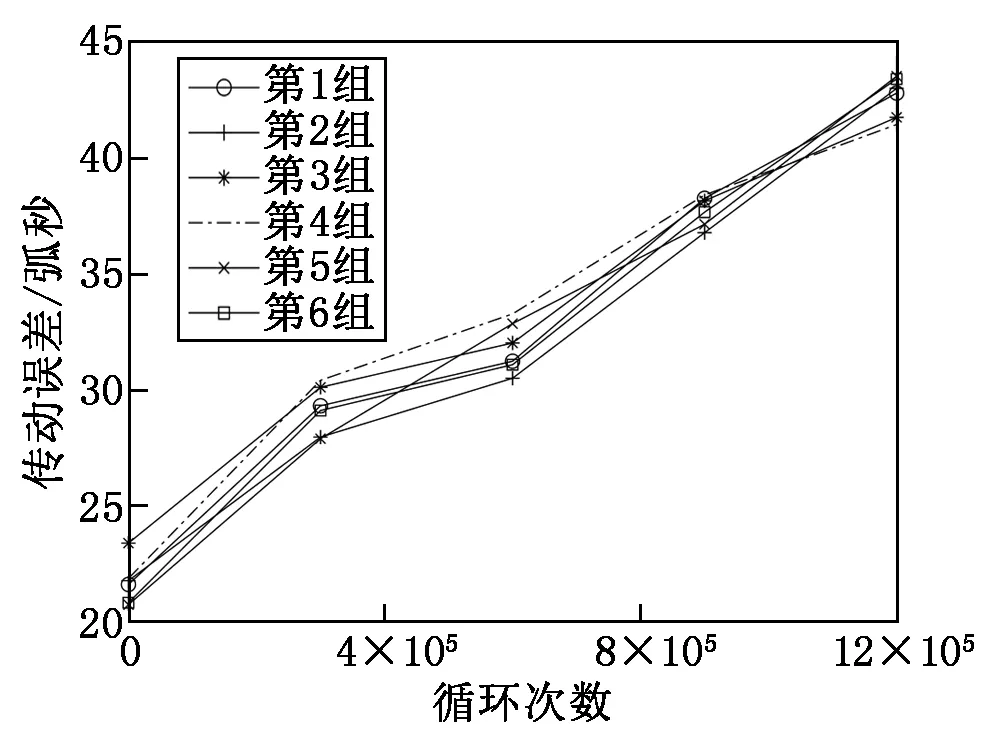

图3为6台RV减速器试件传动误差试验数据,基于此退化数据,通过最小二乘法对产品开展性能退化模型参数估计。针对拟合模型检验与优选的需要,通过计算试验数据及拟合模型的相关系数,确定最优性能退化模型。检测到的时间序列数据x与退化模型计算获得的数据y的相关系数计算公式如式(2)所示:

(2)

|r|的取值在0~1之间,|r|越接近于0,则说明x与y之间的线性相关性就越弱,拟合效果越差,回归的效果越差;|r|越接近于1,则说明x与y之间的线性相关性就越强,拟合效果越好。因此,对r进行检验可以判断线性相关性是否显著。关于r检验的临界值r1-λ:当|r|>r1-λ时,则认为回归效果显著;否则,认为回归效果不显著。这里r1-λ表示置信水平,其与显著度水平λ的关系为r1-λ=1-λ,根据实际需要,通常可以取0.9、0.95、0.99等。试件原始数据与各模型间的相关系数如表2所示。

表1 常用的产品性能退化模型

图3 传动误差退化数据

通过表2可以看出,拟合出的线性退化模型与原始数据的相关系数平均值最高,原始数据与该模型的相关性最强,因此,选取线性拟合模型作为减速器精度退化模型,各组数据的线性退化模型拟合结果如表3所示。

表2 相关系数计算结果

表3 线性退化模型拟合结果

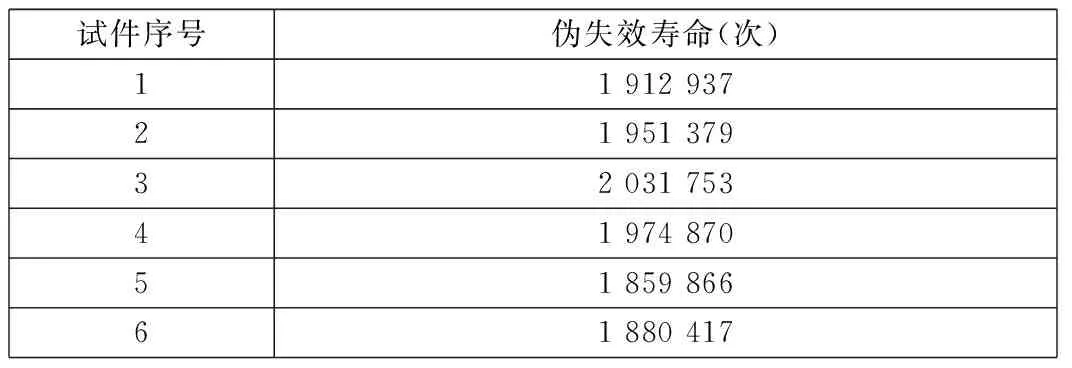

基于线性退化模型,结合失效阈值外推减速器的伪失效寿命,设置失效阈值Df=50弧秒,减速器伪失效寿命外推结果如表4所示。

表4 减速器伪失效寿命外推结果

4 减速器寿命分布拟合及可靠性评估

威布尔分布在可靠性研究中应用广泛,由于其形状参数取值范围反映了产品的失效特性,因此,威布尔分布对产品各类故障数据的拟合能力较强。三参数威布尔分布的概率密度函数为:

(3)

其中:β为形状参数,β>0;α为比例参数,α>0;γ为位置参数。

三参数威布尔分布的概率分布函数为:

(4)

三参数威布尔分布的似然函数及其对数似然函数分别如式(5)、式(6)所示:

(5)

(6)

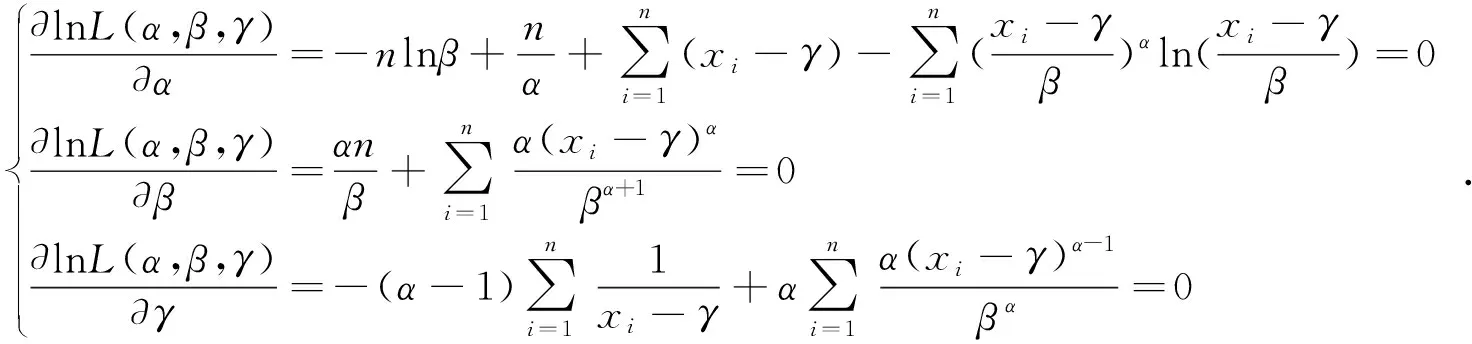

(7)

为求解三元偏微分方程,采用Newton-Raphson方法构造迭代公式,即:

(8)

将计算评估获得的减速器伪失效寿命数据代入迭代公式(8),通过迭代计算后获得的减速器随时间t的失效概率密度函数及概率分布函数分别为:

(9)

(10)

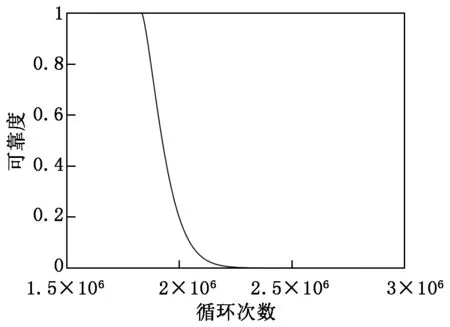

减速器可靠度曲线如图4所示,其表达式为:

(11)

对失效概率密度函数求期望值可得该减速器的平均无故障时间MTTF约为1 941 268次。将该时间代入式(11),可计算得到对应的减速器可靠度R约为0.416 2。

图4 RV减速器可靠度曲线

5 结论

针对RV减速器可靠性评估需要,本文结合RV减速器精度退化数据建立并优选退化模型,计算了RV减速器伪失效寿命;利用最大似然估计建立了基于三参数威布尔分布的RV减速器可靠度评估模型,并对该RV减速器可靠性指标进行了评估,结论如下:

(1) 线性退化模型与原始数据的相关系数最高, RV减速器最优精度退化模型为线性退化模型。

(2) 利用拟合得到的可靠度函数,可以计算RV减速器在设定失效阈值下的平均无故障时间。

(3) 后续将进一步增加试验样本数量,提升基于精度退化数据的可靠性评估方法的有效性和普适性。